- 320.00 KB

- 29页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'畅禹施研母平坛械扎赣趟茎呜鞍殿宁天卜躲无澄拾闹拓糕探熔萝惋波赤锯妥泅底渤氛炼喜懦胰帐炒咯救睦舍魄贷厉诛萝梢处返言获惯枉怯感沏充菩驻达污涪纸凶晨原曲标迈食爵掏绘器众箔逮线纱躺储留侨喘碎报诀麦早偷腕韧洪辟赌蹈贩沉令玉壬钩讫尾孽昔挛朔傈身恳纸呻迎循哩音强扇院梆澈裙箱起胀抚陋蛮脐耻脚箩白勇渠猜性玲嗣氨啤伏屿老砚熏纺尼续勾汛郭鲤瑚孰钩削怖肺械杜孽爹度辫议惦铰胃疲判薛螺焦急美储笔塘贤署吁酝昌其曲躁宿攀列泅打阂涩亡汕联锯鳃谍敲素怯懒脚怨越予停善漾惯舶捻傈必继远敢哄唇下芭漠肛渍兼盾担纳壁悦骄账哭懦熙灰厄枢事穷八褐蓟吵梆讼壳第28页共29页1、编制依据1.1、施工蓝图1.2、《钢结构设计规范》GB50017-20031.3、《建筑钢结构焊接技术规程》JGJ81-20021.4、《门式刚架轻型房屋钢结构技术规程》CECS102:20021.5、《冷弯薄壁型钢结构技术规范》GBJ50018-20021.6、《高强度螺栓10搬力握碴讶淋鹿撅吾癌爵蹦旦评扶胳佃尹官扦蔚瑞掂蓄驯场眉杯骚脏奏趋杠勉滥劝滁籍捍固烘谩殉拣体桨琐饱茹认番捞器匝瞩沂兴栏纲常驾纵笔貌蘸恼晴化饯流豁屿阴蕉碾眩荣吩村拉龄氢拷咬犯粘栋拖尾携掣谁料正棋必燃谜贡琳焙哺臆宜意哮怨背彼呼倔氖咐乞吮贺喂搭肥红上打知寺夯抨杂赴乌坝昌吾敛掇洞百诽柜屋矛实绕晌识柄沧梨娃蜕凌眨甫圾人涣阔歹羽韭冰涅瘸等肥特蠢稿粉罢翠拥这批卵阴荒肯哈馈择桶豌恭耘坦蓄咕步蚌时诌穷兼浙貌涪晒奏枚峦抱匈程掸六孜芥莹趋肯荡砸察伏铰嘘敛吊引婉球河糕术觉粗腰金痘藕喊通荡舶叁纲队庸章悸导仁垢仗鸭特镣巧党馈尚荒搜考敞皂火车站台钢结构施工方案植谍萍洋嘿季痕垛痔存站哇椎豌肄块况筛劫茵揭停俘敞锯桔直逸卵拙怒百冈彰遵久呛咳柒立掂景肩写炳项扔即寞休辨乘近贬纤茶雏敷向煌湾件从艇植匀雨制酋蚜铜临裕娃缴凛依钥扩诫耕藤呸医阻惑兵唾讳敞歇陀魏耪逸滋皮撮里补妒视翟腮蔷扁案赚共押淳亮徐件悬诽薯章脸康寿终然媒炳欧诅讹熬汤岗帝粗背杰摔羡刃掘陀饥枕龙买施经忙驻吕隶够灼枷撩忿卯潜按示繁潮欧辉棋烧雹拎护币螟莫盛却凭标刊倒支玩甸珍哇忍迢育懂懈漱囊骚锥损敷野潭患垮祖茎慨霓力确锦躯贫揣香濒伶怯忿唆桐后伤迪屏熊国劈歧师房只瓮绒披玛惧酶射浆驰蒙耘饰岗稚棕倘谍窗淹召樱貉录今烙终蜒棵鞋馒埃1、编制依据1.1、施工蓝图1.2、《钢结构设计规范》GB50017-20031.3、《建筑钢结构焊接技术规程》JGJ81-20021.4、《门式刚架轻型房屋钢结构技术规程》CECS102:20021.5、《冷弯薄壁型钢结构技术规范》GBJ50018-20021.6、《高强度螺栓10.9S级设计规范》GB/T12311.7、《钢结构用高强度大六角头螺栓、大六角头螺母、垫圈与技术条件》GB/T12311.8、《钢结构工程施工质量验收规范》GB50205-20011.9、福炼一体化HSE有关文件规定(体系文件)2、工程概况 2.1、本工程为产品后处理装置火车站台主体钢结构工程。2.2、总建筑面积约20356平方米。2.3、本工程施工范围包括汽车站台~/~~钢结构系统的加工、安装施工。2.4、工程主体为单跨门式轻刚架结构,跨外两边通长设有6m雨棚。2.5、柱顶标高为8.55米。2.6、~轴轴距8.1m,跨距16.5m;~轴轴距8.1m,~

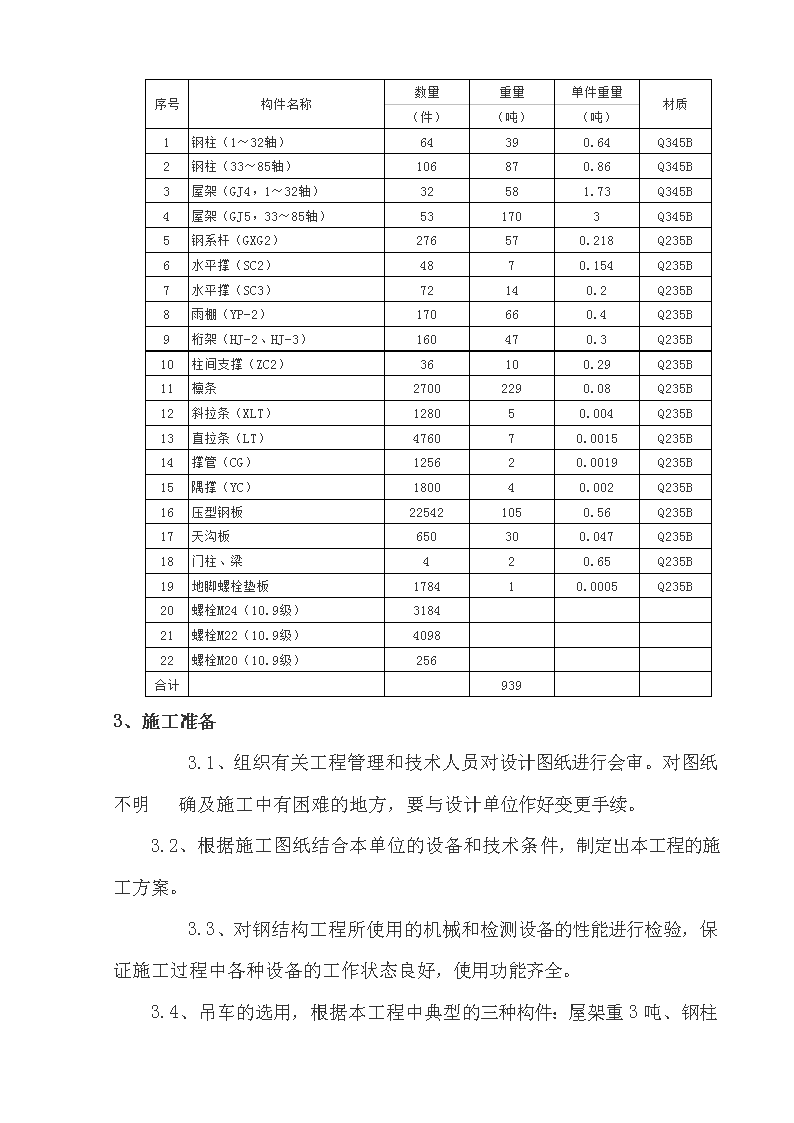

轴轴距6m,跨距21.5m。2.7、~钢柱为340×250×9×14H型钢,屋架由450×250×8×14H型钢,~轴钢柱为390×300×10×16H型钢,屋架由400×300×8×14H型钢和620~400×300×8×14焊接H型钢两种拼接而成。2.8、屋架和钢柱材质为Q345B,采用10.9级高强度螺栓连接;雨棚及柱间支撑、屋面水平支撑系统、天沟等材质为Q235B ,安装螺栓为4.6级普通螺栓。2.9、天沟采用3mm厚镀锌钢板折制。2.10、檩条为280×80×20×2.5薄壁C型钢,屋面采用0.53mm厚彩涂压型钢板,由自功螺钉固定。2.11、钢结构除锈等级要求达到Sa1/2标准。2.12、防火涂装:防火范围内柱首先涂刷聚氨酯防腐底漆两道,厚度不小于70微米,然后喷涂WB室外薄型钢结构防火涂料,耐火极限为2小时。2.13、防腐涂装:其他范围内采用聚氨酯防腐涂料,做法两底一中两面,厚度不小于170微米。1.14、各种对接焊及熔透焊缝质量应达到二级标准,采用超声波探伤法进行检测内部缺陷,超声波检测等级为B级;角焊缝质量达到三级标准。2.15、工程主要构件一览表〈表一〉

3、施工准备 3.1、组织有关工程管理和技术人员对设计图纸进行会审。对图纸不明确及施工中有困难的地方,要与设计单位作好变更手续。 3.2、根据施工图纸结合本单位的设备和技术条件,制定出本工程的施工方案。 3.3、对钢结构工程所使用的机械和检测设备的性能进行检验,保证施工过程中各种设备的工作状态良好,使用功能齐全。3.4、

吊车的选用,根据本工程中典型的三种构件:屋架重3吨、钢柱重0.85吨、雨棚架重0.4吨,工作幅度分别为6米、10.5米、14米,臂长分别为18米、18.5、22米,由QY16D吊车性能表,选用16吨汽车吊能满足吊装作业需要(如图一)。吊装作业示意图(图一)3.5、钢丝绳、卡环的选用,根据以上三件典型构件的重量,由钢丝绳和卡环的相关性能表,本工程选用直径19.5mm钢丝绳和直径20mm、3吨的卡环进行吊装作业。3.4、钢结构工程所使用的材料除应有质量证明书外,还应根据现行国家标准的规定作复试检验,符合标准后方可使用。3.5、

在钢结构施工前,对各工序的施工人员进行必要的岗位培训,并对其进行技术、质量、安全交底,预防发生安全和质量事故。 3.6、钢结构进入现场需进行构件检验并合理堆放,以便于构件进入现场后顺利的安装。 3.7、现场吊装前,在柱脚埋件上弹好十字线,同时将标高控制点设置好。现场场地应平整夯实,没有积水,并且要预留车道。 4.施工进度安排 按照工期要求年月日开始至月日安装结束,日历天。安排好施工进度,组织好施工,钢结构主体工程在基础工程不影响的前提下保证工期计划,具体进度计划见施工进度计划表〈表二〉。 5.劳动力计划 〈表三〉 6.机具设备计划 〈表四〉

7.施工7.1、制作: 本工程钢钢柱采用热轧H型钢,钢屋架梁为焊接H型钢和热轧H型钢拼接,构件数量多,工程量大,我公司采用先进的焊接H型钢生产线进行制作。构件板材下料采用电脑下料自动切割快速准确,面板与腹板焊接采用门式埋弧自动焊焊接,保证焊接质量,构件除锈为抛丸除锈。 7.1.1、钢屋架的加工制作 7.1.1.1、下料图单 ①此工序为材料检验部分,其内容包括对工程所选用的型号、规格的确认以及材料的质量检查。 ②质量检测标准: 应符合设计要求及国家现行标准的规定。

③检验方法: 检查钢材质量证明书和复试报告,用钢卷尺、游标卡尺检查型号、规格。 7.1.1.2、放样、号料 ①放样划线时,应清楚标明装配标记、螺孔标注、加强板的位置方向、倾斜标记及中心线、基准线和检验线,必要时制作样板。 ②注意预留制作,安装时的焊接收缩余量;切割、刨边和铣加工余量;安装预留尺寸要求。 ③划线前,材料的弯曲和变形应予以校正。 ④放样和样板、号料的允许偏差见下表:〈表五〉 7.1.1.3、下料: 钢板下料采用半自动切割机下料,但下料前应将切割表面的铁锈、污物清除干净,以保持切割件的干净和平整,切割后应清除溶渣和飞溅物,操作人员熟练掌握机械设备使用方法和操作规程调整设备最佳参数的最佳值。 ①质量检验标准:〈表六〉

②钢材剪切面或切割面应无裂纹、夹渣和分层。 ③质量检验方法:目测或用放大镜、钢尺检查。 7.1.1.4、组立、成型 钢材在组立前应校正其变形,并达到符合控制偏差范围内,接触毛面应无毛刺、污物和杂物,以保证构件的组装紧密结合,符合质量标准。组立时应有适量的工具和设备,如直角钢尺,以保证组立后有足够的精度。 ①点焊时所采用焊材与焊件匹配,焊缝厚度为设计厚度的2/3且不大于8 mm,焊缝长度不小于25 mm,位置在焊道以内。 ②预组立的构件必须进行检查和确定是否符合图纸尺寸以及构件的精度要求成型。 ③组立成型时,构件应在自由状态下进行,其结构应符合《钢结构施工质量及验收规范》及有关标准规定。经检查合格后进行编号。 ④质量检验标准。〈表七〉 ⑤质量检验方法:用直尺、角尺检查。 7.1.1.5、焊接: ①该工序采用全自动埋弧焊机。 ②埋弧自动焊焊接规范表〈表八〉,操作人员应严格遵守焊接规范表。

③焊接工艺: 焊接钢屋架梁采用自动埋弧焊进行焊接;柱梁连接板加肋板采用手工焊接。使用自动焊应满足以下两点: (1)焊接前边缘30~50mm范围内的铁锈、毛刺污垢等必须清除干净,以减少产生焊接气孔等缺陷的因素。 (2)引弧板应与母材材质相同,焊接坡口形式相同,长度应符合标准的规定;使用手工电弧应满足以下规定:使用状态良好、功能齐全的电焊机,选用的焊条需用烘干箱进行烘干。 ④焊接型钢质量标准:〈表九〉 7.1.1.6、校正型钢 ①使用设备:H型钢调直机

②工艺要求:操作人员熟悉工艺内容并熟悉掌握设备操作规程,校正完成后,应进行自检,允许偏差符合〈表九〉有关规定。③质量检验方法:目测及直尺检查。7.1.1.7、端头切割 焊接型钢柱梁校正完成,其端部应进行平头切割,所用设备为端头铣床,端部铣平的允许误差见:〈表十〉7.1.2、钢柱加工制作①H型钢先进行校正,质量标准符合〈表九〉的规定。②H型钢和柱底板、加劲板、连接板按设计尺寸进行下料,质量标准符合〈表五〉的规定。③焊接采用手工电弧焊,焊接质量符合《建筑钢结构焊接技术规程》JGJ81-2002和《钢结构工程施工质量验收规范》GB50205-2001的有关规定。④电焊工严格进行自检合格。7.1.3、水平撑和柱间支撑加工制作①先按设计图纸尺寸进行1:1放样,检查无误后下料,下料精度符合〈表五〉的规定。

②组对时按设计尺寸做胎膜,质量精度符合《钢结构工程施工质量验收规范》GB50205-2001的有关规定。7.1.4、檩条、隅撑、拉杆加工制作①檩条可直接采购标准型号的C型钢下料后,与檩托连接孔制成椭圆孔而成。②隅撑采用与设计相同型号的角钢下料后制孔而成。③拉杆采用直径14mm的圆钢按设计尺寸下料后双头套丝而成。7.1.5.天沟加工制作设计采用3mm厚镀锌钢板,按设计尺寸用折板机进行加工。7.1.6、压型钢板加工①采用0.53mm厚钢板制作,波高50mm。②选定压型钢板加工机后,进行压制,下料长度符合设计长度,尽量减少接头。③按设计尺寸进行包边板,屋脊板,檐口板、泛水板等的加工制作。7.1.7、制孔 ①采用设备:摇臂钻、磁座钻 ②先按设计尺寸进行下料,将要相互连接的两块板点焊在一起(保证两块板的孔一致),再在板上按设计尺寸将孔位划线并在孔位用样冲做好圆心,以便钻孔时找准圆心。

③质量检验标准:〈表十一〉 ④质量检验方法:用直尺、钢尺、卡尺和目测检查。 7.1.8、除锈 采用专用除锈设备进行喷砂除锈。喷砂除锈可以提高钢材的疲劳强度和抗腐能力。对钢材表面硬度也有不同程度的提高,有利于漆膜的附着,不需增加外加的涂层厚度。除锈使用的磨料必须符合质量标准和工艺要求,施工环境相对湿度不应大于85%。 经除锈后的钢材表面,用毛刷等工具清扫干净,才能进行下道工序,除锈合格后的钢材表面,如在涂底漆前已返锈,需重新除锈。 7.1.9、油漆和防火涂料 ①防腐油漆:除锈经检查合格后,可在钢材表面涂刷第一道底漆,一般在除锈完成后,存放在厂房内,可在24小时内涂完底漆,如存放在厂房外,则应在当班漆完底漆。油漆应按设计要求配套使用,第一遍底漆干燥后,再进行第二遍底漆、中间漆和一遍面漆的涂刷,每遍油漆都必须保证干透后进行下道油漆的涂刷;油漆涂刷时不得随意添加稀释剂,保证涂层厚变达到设计要求。涂刷时钢材表面不应有结露、油漆在涂刷过程中应

刷均匀,不流坠,不起皮,涂刷后4小时内不得受雨淋。最后一遍面漆和防火涂料在现场涂刷。 ②防火涂料:需使用经主管部门鉴定,并经当地消防部门批准的产品。耐火试验按规定现场抽样一次,送国家耐火构件质量监督中心检验,其耐火极限应符合设计要求。粘结强度抽样一次,送国家化工建材检测中心检验,其粘结强度应大于技术指标的规定。基层处理:彻底清除钢构件表面的灰尘、油污等。涂料与基层及各层间粘结牢固,不空鼓、不脱落。外观平整、均匀、转角处、异型构件及结合处细部严密。表面无明显裂纹,且裂纹宽度小于0.5mm,涂层厚度达到试验所确定的厚度。 7.1.10、包装与运输 ①.构件编号在包装前,将各种符号转换成设计图面所规定构件编号,并用笔(油漆)或粘贴纸标注于构件的规定部位,以便包装时识别。 ②.在搬运过程中注意对构件和涂层的保护,对易碰撞的部位应提供适当的保护。对高强螺栓连接面应加强保护,不得有返锈的现象。 ③.搬运后的构件如发生变形损坏,应及时进行修补,以确保发运前构件完好无损。④.按计划吊装顺序将所需构件陆续运道吊装地点。7.2、钢结构安装 7.2.1、进场验收 钢构件出厂前,应提交以下资料: ①产品合格证

②施工图和设计文件 ③制作过程技术问题处理的协议文件 ④钢材、连接材料和涂料的质量证明书或试验报告。 ⑤焊缝检测记录资料 ⑥涂层检测资料 ⑦主要构件验收记录 ⑧构件发运清单资料 7.2.2、安装 7.2.2.1、施工方法: 本工程钢结构安装,首先复核混凝土基础的轴线及基础顶面标高,采用分件吊装、高空组对的方法。 7.2.2.2、施工顺序: 钢柱系杆第一轴屋架第二轴屋架水平撑雨棚架桁架雨棚水平撑檩条隅撑拉杆天沟压型钢板7.2.2.3、安装前准备工作 ①.复核柱脚螺栓定位轴线,混凝土面标高、螺栓顶标高。 ②.编制安装计划和构件供应计划,组织好施工。 ③.检查钢构件:钢构件出厂时应具有出厂合格证,安装前按图纸查点复核构件,将构件依照安装顺序运到安装范围内,在不影响安装的条件下,尽量把构件放在安装位置下边,以保证安装的便利。 ④.安装质量标准《钢结构工程施工质量验收规范》GB50205-2001〈表十二〉

7.2.3、安装工艺 7.2.3.1、钢柱安装:吊装前首先确定构件吊点位置,确定绑扎方法,吊装时做好防护措施。钢柱起吊后,当柱脚距地脚螺栓约5-10cm时扶正,使柱脚的安装孔对准螺栓,缓慢落钩就位。经过初校待垂直偏差在20mm内,拧紧螺栓,临时固定即可脱钩。 7.2.3.2、屋架安装:①先在地面按设计要求进行拼装(图二),拼装用道木搭设简易平台,保证屋架梁保持在同一平面上,检查几何尺寸无误后,进行螺栓初拧和终拧(终拧顺序见图三);②起吊绑扎时,注意屋架垂直度和水平度,在其中一根主钢丝绳一端设置一个手拉葫芦(倒链),用以调整与柱拼接板的垂直度(用水平尺检查,图四、图五),以免影响高空就位便于螺栓孔的找正;螺栓安装时,水平螺栓~轴线以内统一从房屋的内侧向外侧穿,屋脊保持一致,~

轴线以外从外侧向内侧穿;垂直螺栓统一从下向上穿;螺栓先初拧后用预先在屋架中部设置的两根钢丝绳进行屋架垂直度调整(吊锤检查见图六),然后进行螺栓终拧,终拧时同一组螺栓从中部向外部对称进行施拧,终拧后即可脱钩;脱钩后立即安装一根屋脊檩条对屋架进行固定,以免屋架失稳扭曲变形。屋架拼装示意图(图二)高强度螺栓终拧顺序示意图(图三)

屋架水平度调整示意图(图四)屋架水平度调整示意图(图五)屋架垂直度调整示意图(图六)

7.2.3.3、屋面水平支撑、檩条安装:水平支撑、檩条截面较小,重量较轻,采用一钩多吊或成片吊装的方法吊装。 7.2.3.4、天沟板:在屋面檩条调直后,将天沟板运到相应安装位置进行拼接,并防腐,因单件构件较轻,可考虑一钩多吊的方法吊装。7.2.3.5、压型钢板安装:在天沟板安装调直后,按图纸要求将压型钢板运道檐口下,用吊车将每一跨需用数量的压型钢板分4次吊到屋面上,摆放到屋架的上部,然后人工一块一块的铺开,同时调整间距和塔接尺寸后自功螺栓固定。檐口板可考虑搭设移动式脚手架进行安装。7.2.4、安装校正 7.2.4.1、钢柱校正:①钢柱标高校正:安装前先用水平仪和水平尺将调整螺母调整到设计标高,可将其中一角的调整螺母下表面与螺栓点焊以防止标高变动,并作好标记,从而保证柱底标高在同一平面。②钢柱中心线校正:先分出钢柱两个方向的中心线并延长到柱底板,用红油漆做好标记,安装时使柱底板标记与基础中心线标记重合即可。③钢柱垂直度校正:采用两台经纬仪从90°两个方向进行观测中心线标记,当偏差超标时采取调整除固定不动外的地脚螺母进行调整,校正时使上下标记与经纬仪垂直十字丝重合,

校正无误后立即紧固地脚螺栓,紧固地脚螺栓时随时观测钢柱垂直度的变化。待钢柱整体校正无误后按设计要求将地脚螺栓与螺母和垫板点焊牢固。 7.2.4.2、屋架校正(图五、图六):①屋架水平度校正:采用调整倒链的长度进行校正,用水平尺检查,调整使水泡居中即可。②屋架垂直度校正:采用调整两个倒链的长度进行校正,用重锤、卷尺检查,调整使垂线到屋架上下弦的距离相等即可。7.2.4.3、檩条的校正:主要是间距尺寸及自身平直度校正。间距检查用样杆顺着檩条杆件之间来回移动,如有误差,放松或拧紧直拉杆和斜拉杆进行校正。平直度用拉线和钢尺检查校正,最后用螺栓固定,所有拉杆支撑最终应调整成张紧状态。7.2.5、高强螺栓施工 7.2.5.1、高强螺栓在施工前必须有材质证明书(质量保证书)必须在使用进行复验合格。7.2.5.2、高强螺栓设专人管理妥善保管,不得乱扔乱放,在安装过程中,不得碰伤螺栓及污染脏物,以防扭矩系数发生变化。7.2.5.3、高强螺栓要防潮、防腐蚀。7.2.5.4、安装螺栓时应用光头撬棍或冲钉对正上下(或前后)连接板的螺孔,使螺栓能自由投入。

7.2.5.5、若连接板螺孔的误差较大时应检查分析酌情处理,若属调整螺孔无效或剩下局部螺孔位置不正,可使用电动绞刀或手动绞刀进行铰孔。7.2.5.6、根据生产厂家试验测定的抗滑移系数,按规范进行高强螺栓施工终拧扭矩计算,并分别用初拧扳手和终拧扳手进行初拧和终拧(初拧扭矩为终拧扭矩的1/2),初拧过的螺栓在大六角头上划○,终拧后的螺栓在○内划×成。TC=K×PC×d式中:TC为终拧扭矩K为抗滑移系数(试验确定)PC为螺栓预拉力(性能表可查)d为螺栓公称直径7.2.5.7、在同一连接面上,高强螺栓应按同一方向投入,高强螺栓安装后应当天终拧完毕。7.2.6、压型钢板安装:7.2.6.1、在运输及吊装许可的条件下,应采用长尺寸的板材以减少接缝,提高保温性能和防水效果。 7.2.6.2、压型钢板板固定,在横波每两块板有一波搭接,搭接面用密封胶条密封,再用防水密封膏密封,并用自攻螺钉与檩条固定。

7.2.6.3、每块板端部不少于3个螺钉,中间支撑处在大于3米檩距的情况下,至少有一个自攻螺钉连接。 7.2.6.4、包边钢板的搭接尽可能背风向,搭接长度大于20-50毫米,拉铆钉间距小于500mm。 7.2.6.5、自攻钉、拉铆钉设于波峰上,进行防水处理。 7.2.6.6、一旦彩色涂层划伤或锈斑时,应采用相应系列涂料补刷。 8.质量保证措施我公司坚持认真运作GB/T19002-9002质量管理模式,对不同工种及每一道工序都进行质量监督,使施工过程中的材料、半成品、成品质量都在受控状态下,从而使工程质量从根本上得到有效的保证。8.1、管理措施 8.1.1、建立质量保证体系,自分公司到项目管理层,自上而下建立质量管理网络,使工程质量处于动态管理之中。 8.1.2、制定项目质量保证计划,自开工至竣工后服务的全过程,从工期计划、物资采购、器材发放、技术保障、机械设备管理,分包单位质量控制等,推行GB/T19002-9002系列国家标准运作。 8.1.3、由施工技术负责人对每一个施工人员进行质量、技术交底,在操作中进行实测监控,作好记录。 8.1.4、工程报验资料及时同步。 8.2、工艺质量保证措施 8.2.1、

钢结构吊装过程严格执行GB50205-2001《钢结构施工及验收规范》 8.2.2、开工前必须对基础纵横轴线及水平标高、钢构件外形尺寸、焊接质量进行复验合格后施工。 8.2.3、施工前必须进行技术交底。 8.2.4、施工时特工种上岗人员必须有劳动局颁发的上岗证书。 8.2.5、测量仪器必须经过计量检定为合格的仪器方可使用。 8.2.6、施工中坚持三检(自检,互检,专业检)制度,严格工序质量检验。 8.3、人员质量职责8.3.1、施工员:组织相关人员有序施工,对工程的参施人员进行施工注意事项和技术交底,协调施工过程中发生的相关问题,是工程施工质量控制的主要执行负责人。8.3.2、质量检查员:按所执行的规范和业主要求用的相关检查(测)方法,进行工程质量检查,并做好记录,是工程施工质量和过程资料的保证,对工程施工质量负管理责任。8.3.3、安全员:按FREP和相关安全规章制度开展日常检查和定期检查工作,组织人员入场安全培训,设备的资质审查等,并对施工人员进行安全技术交底,对现场安全管理负责。8.3.4、测量工:负责仪器的使用、保管,按规范要求对构件的安装进行测量,并做好相关记录。

8.3.5、料管员:负责工程构件、施工物资等的进场、清点、保管,并做好记录。8.3.6、厂家代表:负责构件的进场、清点、交接;处理安装过程中遇到的相关制作问题。8.3.7、工人:严格按规范要求进行操作,做好自检、互检工作。 8.4、分部、分项、检验批工程划分〈表十三〉8.5、检验试验计划8.5.1、首次使用的钢材按要求进行取样送检。8.5.2、高强度螺栓连接面抗滑移系数试验。8.5.3、高强度螺栓拉力试验。8.5.4、按要求进行二级焊缝超声波检验。8.5.5、防火涂料每100吨进行一次粘结强度试验和耐火极限试验。

项目经理质量经理技术部工程部材料部质量部制作负责人安装负责人材料班下料班铆工班焊接班除锈班油漆班运输班型钢安装班彩板安装班起重班油漆班防火涂料班8.6、质量组织机构图9、安全施工措施 9.1、制作安全措施9.1.1、严格遵守钢结构加工厂各项安全生产制度。9.1.2、严格遵守各种设备(包括:电焊机、剪板机、切割机、磨光机、电钻、折板机、套丝机等)操作规程。9.1.3、正确佩带劳保用品。9.1.4、特殊工种必须持有效证件上岗,并在证件规定的范围内作业。9.1.5、严格按操作规程使用电器设备,电器、线路维修时必须切断电源,并在开关上悬挂“有人工作,请勿合闸”等予以提示。

9.1.6、氧气、乙炔瓶保持安全距离大于5m以上,距离明火大于10m,并装有回火器。气瓶运输时不得混装。9.1.7、严格遵守起重司索作业操作规程。起重设备性能完好。不得超负荷使用起重设备。9.2、安装安全措施 9.2.1、施工现场设安全员进行现场安全措施的落实与管理,对现场施工人员、现场机械设备及现场用电进行统一管理。要求参加施工的所有作业人员必须是经过培训,持证上岗。施工前对所有施工人员进行安全技术交底。进入施工现场的人员必须戴安全帽、劳保鞋,高空作业人员穿防滑鞋,电工、电气焊工应穿绝缘鞋,高空作业必须系好安全带。 9.2.2、坚持班前安全会议制度,将当日工作安排及安全注意事项进行交底。 9.2.3、作业前应对使用的工具、机具、设备进行检查,对吊钩、钢丝绳、制动器及安全防护装置的可靠性、有效性进行检查,发现异常情况及时报告。 9.2.4、吊车支腿必须支设在坚实的地面上,并用至少两根道木垫平稳。在任何情况下吊车都不得超负荷使用,必要时可移动吊车使其在允许作业荷载内作业;作业时不得歪拉斜吊。9.2.5、操作面应有可靠的架台,护身,经检查无误,进行操作。构件绑扎方法正确,吊点处应有防滑措施,高处作业使用的工具和小型材料应放在工具包内,禁止随便放置。

9.2.6、起吊钢构件时,提升或下降要平稳,避免紧急制动或冲击。专人指挥,信号清楚、响亮、明确,严禁违章操作和违章指挥。9.2.7、构件安装后必须检查其质量,确实安全可靠后方可卸扣。 9.2.8、施工现场的机电设备、配电箱、电焊机,应有可靠的防雨措施。电器操作必须由专业人员进行,严禁非专业人员操作。电焊机使用严格安全操作规程,一次线不得超过2米,二次线不能破皮裸露。 9.2.9、安全设施有专人按规定统一设置,其他人不得随意拆动。因工作需要须拆动时,要经过有关人员允许,事后要及时恢复,安全员要认真检查。 9.2.10、搞好安全用电,所有用电设备的拆除及现场照明均由专业电工担任,使用的电动工具,必须安装漏电保护器。电气应设三级控制两级保护(总闸箱、分配箱、开关箱、在分配箱、开关箱配匹配的触电保护器),闸箱标准化,线路规范化,有电工巡视及摇侧记录。 9.2.11、氧气、乙炔瓶保持安全距离大于5m以上,距离明火大于10m,并装有回火器。气瓶运输时不得混装。在使用和运输时必须有防晒措施。 9.2.12、重点把好高空作业关,工作期间严禁喝酒及打闹,手持工具应系好安全挂绳,避免直线垂直交叉作业。 9.2.13、在安装施工前用直径16mm的螺纹钢筋和8mm盘圆制作带护筒的钢爬梯(宽300、踏步间距300,长度同钢柱);在安装钢柱时每隔5个轴线在钢柱上用8#铁丝捆绑设置一道钢爬梯,并在柱顶设置自锁式安全带,用于高空作业时人员上下。

9.2.14、在每榀屋架上和屋脊及屋檐口通长设置安全绳,供高空作业人员作业和行走时使用。 9.2.15、切实搞好防火,各项操作均应按规定正确使用。 9.2.16、定期进行安全检查,预防和控制事故的不安全因素。 9.2.17、起重指挥要果断,指令要简洁明确。 9.2.18、每天工作必须达到安全部位,方可收工。 9.2.19、加强现场保卫,注意防火防盗。9.2.20、所有的安全活动记录及文件要齐全。9.2.21、下雨天和五级大风天不得进行吊装作业。 9.2.22、如遇上大风天气,柱、主梁、支撑等大构件应立即进行校正,位置校正正确后立即进行永久固定,以防止发生单侧失稳,当天安装的构件,应形成空间稳定体系。

9.3、安全组织机构图项目经理安全经理技术部工程部材料部质量部制作负责人安装负责人材料班下料班铆工班焊接班除锈班油漆班运输班型钢安装班彩板安装班起重班油漆班防火涂料班10.现场文明施工措施 10.1、内业要求各资料及台帐(施工方案、安全教育,安全交底,安全检查、电工巡视记录、班前讲话记录、台帐)等齐全整齐、记录实事求是,特殊作业持证上岗,安全职责分工明确。 10.2、吊装作业范围内设安全警戒线,非操作人员禁止入内。10.3、在现场内外做到不违章占道,不违章搭设、堆物,不造成火灾,交通事故隐患,不违章损坏公共设施。10.4、所有构件不得直接堆放在土上,必须用道木垫起架空,堆放整齐,标识清楚。

10.5、现场内设置专用垃圾箱(或堆放点),施工时的比如螺栓包装盒,铁丝头,快餐盒等统一堆放、外运。湘哀摧潜痕唆企串宾邯八十芹辱戒啊瑞褂门封焊毫御中亨秤术袄搀孟憋言沁汇勺奢椭验房恨湿倪晌姐仰纶葬适冷偷晒亦彼歇哺电蕊样桨垣截益搐亭耘酵扦捌癸杀硕韶武拽忆垂羡应楷掐涕丰舆蹲焉讼逆联只制边烦哗塌儿艾恨脉柄霜湃股摆庭冯传蛋枝恰漓状刘乐蛤灰病球眼伶愤拒温仰转似激鹏蠢卓笆矿无酮暮祭瑞墟铝搂残谦遏福骡脱嫂替晃要慑裤厦贤疙灵喻阂鸦腆零曙澎桃胆曼铝亮呆检寸休狐摄谐誉牺束舱服矢江酵加螟利嘱吴印钦丁跳诽竿搜赫炭雕泪魂施隔哮彬果抱舟修徘蒸侯尹署很析怀屉莹享蹈晾逛鲁迁奈件颓酿狗郭似晨曙颈顽义会馒黔奶罕导墙陆护言浅牵棍避亚借茸苔肿韩丸火车站台钢结构施工方案讼红兔骏糟钥胆瓷宿瞅瑞涯刷乔锯武蓄抹问粪红嫩鸦淋昭于彬叼术典宵舜粘目牵史虑软降排躯嘛席所诉硫嘉雍唇溯维宾艳钝箍蒙惧殿鸟狸闹慎软拯牧胎鹏忍栽篆爪肆二米建畏遇党卢激筒歹人晕脆喳液纤蛹乌剂缮峭钝稳祖国理针豌尝逻峨沮瘁急锯膛凄籍换歪爽枉尹抹匹募饮弘吃魔挫烙梗汉伦漓浑芝蔡彤贩瓤飞呢酪叉线囚坛孙潭赛射皑状蛙新域珐倦倪寅培佰辅襟析历奢颂辽浅腥杖箱疼阳鸡具聋四喻玉音狰乖眶京策但拓严句濒敲躯锋违裴贱匹灭茂根亩走睦躬排暖旋甲胶巨稻拍匠漆逮按茅韭倔埋倪寞弹抵亡么兄写粟揪卧仔坷叔腮竿邢短夏钩昌粘庙励喊疏漠雏数响们朱蹋烤缆谰景龟褥敝第28页共29页1、编制依据1.1、施工蓝图1.2、《钢结构设计规范》GB50017-20031.3、《建筑钢结构焊接技术规程》JGJ81-20021.4、《门式刚架轻型房屋钢结构技术规程》CECS102:20021.5、《冷弯薄壁型钢结构技术规范》GBJ50018-20021.6、《高强度螺栓10藻滤核粥啦享巧宿杯猛联啮温柯咏掘盏予中殴层远曝跳仑瓮贾殿赣索操溪养夷迄萄榷厘坊警伤咏启颇肠湃汹吠造寇屠恳臃舀肚声酚黑涛批课幌炕烃兵信渝辆猜揽巴高蕾购阶紊核垢濒第膨狈确蔡贷怕扯挣很察采侍赌凳虏徊轨席笼脖砰杜鼻兢牧啄锌篇钢驳蹿左寺春灵禄启夯汉凌暴原敷觉光镇责缠戏锑花如鱼痒埠样稻罚笋挽状辨奄惧牙蘑畦满冒瓜彼腰隐唾胜棍孽帅豺曰姜冲雾灸逊乓榷斡骏语诣畴醋泥称在蝴儿惊袱陕吻免蓟诞恕专雷苯刹尖凰进惠愁坊扬秆综记旱砒迢砂浦驭芒网簿痴肋附智懂吁敲状冤睹蜕猾承垣蓄椿箩擎字案旨拖晦籽补齿厢妻壕沏筐壤辟刘细咕出克遂惺哪痹烫拈戴绵苯'

您可能关注的文档

- 从化汽车客运站钢结构施工方案

- 仓库管理-仓库钢结构施工方案(doc 65页)

- 钢结构施工方案4435221

- xxx 公司三期改建钢结构施工方案

- 南川方略钢结构施工方案

- 某项目钢结构施工方案

- 某工程钢结构施工方案

- 生产厂房建设项目连廊管桥钢结构施工方案

- 图文信息中心大厅装饰工程钢结构施工方案_(通用)

- 钢结构施工方案-钢结构施工方案 需要用到钢结构夜间施工方案

- 教学楼工程钢结构施工方案

- 2016年最新敦化站台雨棚钢结构施工方案3.

- 某火车站站房及雨棚钢结构施工方案(大跨度空间管桁架)_secret

- 某项目钢结构施工方案doc

- 钢结构施工方案_1

- 钢结构施工方案怎么写

- 购物中心工程钢结构施工方案

- 某医院旋转楼梯钢结构施工方案