- 210.50 KB

- 7页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'钢梁组装工艺标准(Ⅲ-202)1适用范围本标准适用于钢结构制作中钢构件(部件)组装工程钢梁的施工。2施工准备2.1材料2.1.1主要材料:钢零件、焊接材料、焊接用气体等的品种、规格、性能应符合设计要求和有关产品标准的规定,并具有产品质量合格证明文件。2.1.2配套材料:普通螺栓、切割气体、工夹具材料等。2.2机具设备2.2.1机械:起重设备、电动砂轮机、半自动切割机、风动砂磨机、倒链、滑轮、千斤顶、手拉葫芦、钢丝绳等。2.2.2焊接设备:电焊机、自动焊机、气保焊机、配电箱、焊条烘干箱、保温筒、空压机、手工割矩、烤枪、碳弧气刨等。2.2.3主要器具:卷尺、角尺、平尺、大小锤、计算器、石笔、记号笔、划针、样冲、划规、粉线、撬棍等。2.2.4测量仪器:水准仪、经纬仪等。2.3作业条件2.3.1所有零件的规格、数量齐全,并经检验合格。2.3.2制作场地的安全通道畅通无阻。2.3.3各种机械、电器、焊接设备应定期维修、维护及保养,保证正常安全使用。2.3.4有统一规划的组装胎架及制作平台。2.4技术准备2.4.1施工详图、制作工艺已完成并组织技术交底。2.4.2焊接材料应进行复验,并进行焊接工艺评定。2.4.3组装用胎模具的设计与制作。3操作工艺3.1工艺流程检查零件尺寸等→在平台及主件上划线→组装→检查各部位尺寸→焊接→焊缝检验→矫正→修磨→检查3.2操作方法3.2.1检查零件尺寸:根据施工详图材料表中的零件号、规格、尺寸、材质、数量和加工精度等进行检查,合格后方可组装。3.2.2划线3.2.2.1根据图纸所示尺寸,在主件上划出基准线及零件组装位置线;3.2.2.2根据构件的结构形式、技术要求,划线时应考虑焊接收缩量及加工余量;3.2.2.3所划线条必须清晰,保证尺寸精度达到技术要求,基准线用样冲打上样冲眼,便于检查。3.2.3组装3.2.3.1组装的基本要求:⑴组装用的平台和胎架应符合构件组装的精度要求,并具有足够的强度和刚度,经检查验收后才能使用;⑵宽翼缘焊接H钢(BH)的翼板和腹板下料后应在翼、腹板上分别标出长度中心线和腹板拼装位置线,并以此为基准进行BH拼装,

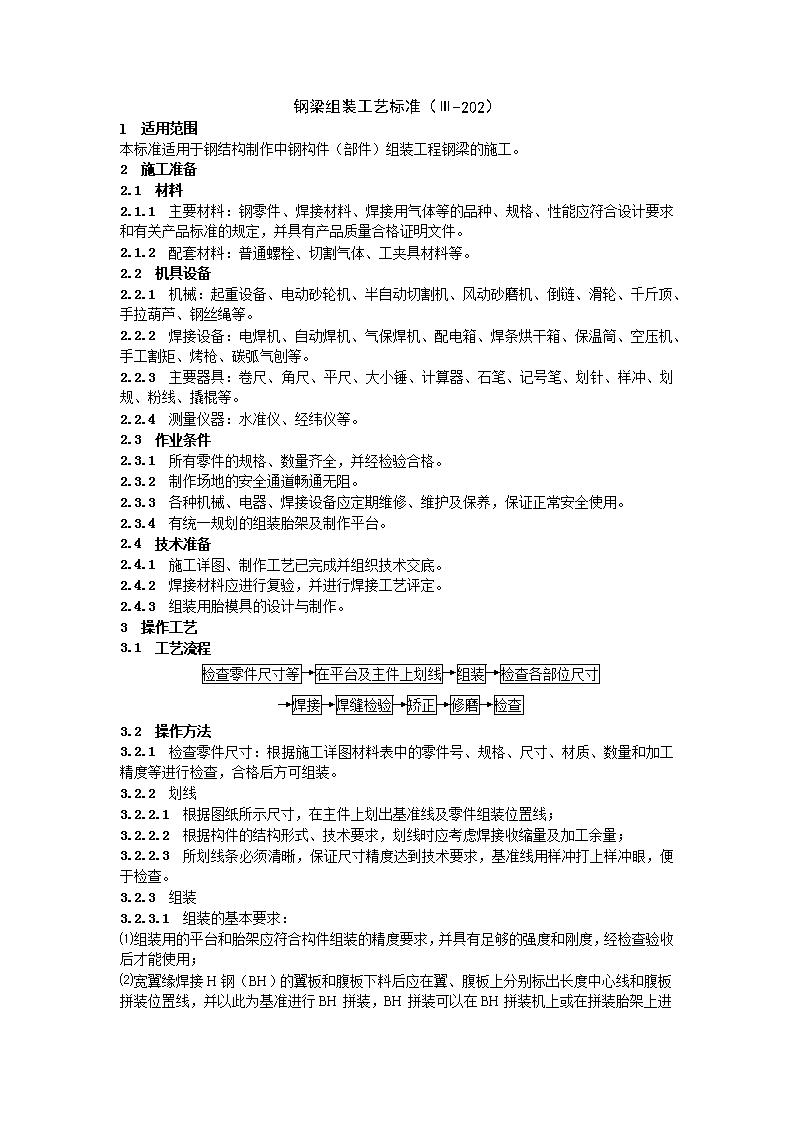

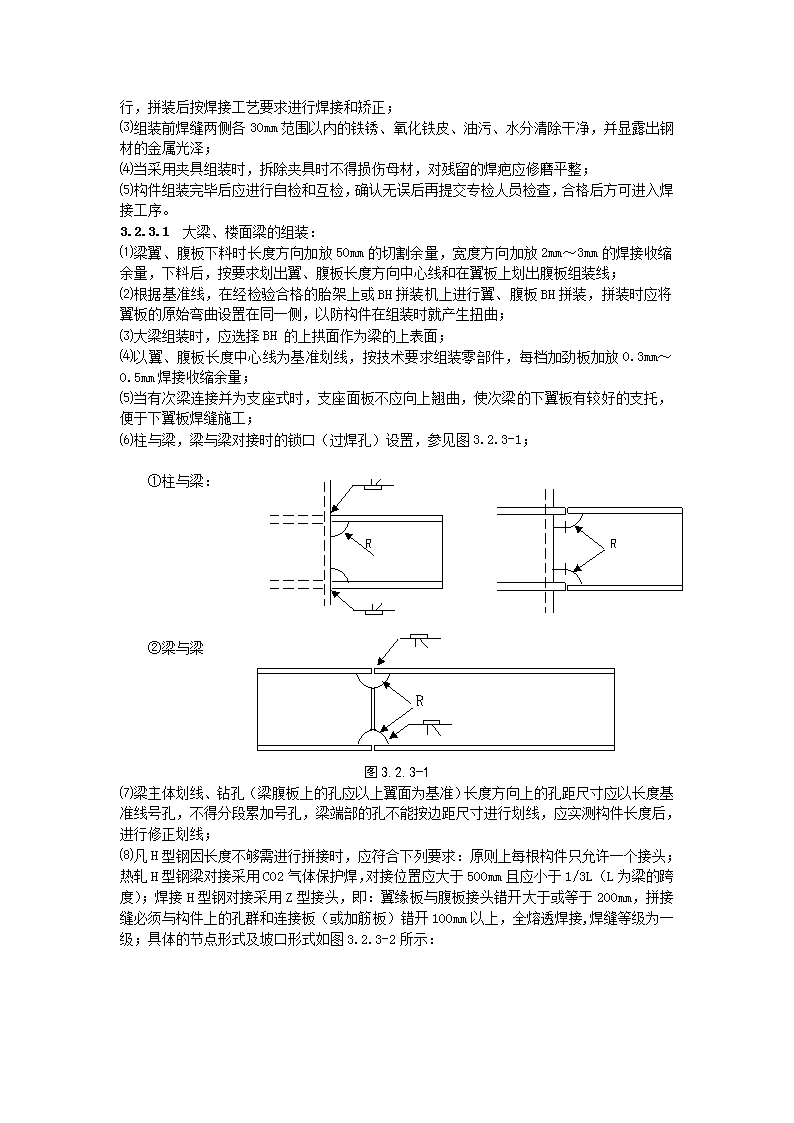

BH拼装可以在BH拼装机上或在拼装胎架上进行,拼装后按焊接工艺要求进行焊接和矫正;⑶组装前焊缝两侧各30mm范围以内的铁锈、氧化铁皮、油污、水分清除干净,并显露出钢材的金属光泽;⑷当采用夹具组装时,拆除夹具时不得损伤母材,对残留的焊疤应修磨平整;⑸构件组装完毕后应进行自检和互检,确认无误后再提交专检人员检查,合格后方可进入焊接工序。3.2.3.1大梁、楼面梁的组装:⑴梁翼、腹板下料时长度方向加放50mm的切割余量,宽度方向加放2mm~3mm的焊接收缩余量,下料后,按要求划出翼、腹板长度方向中心线和在翼板上划出腹板组装线;⑵根据基准线,在经检验合格的胎架上或BH拼装机上进行翼、腹板BH拼装,拼装时应将翼板的原始弯曲设置在同一侧,以防构件在组装时就产生扭曲;⑶大梁组装时,应选择BH的上拱面作为梁的上表面;⑷以翼、腹板长度中心线为基准划线,按技术要求组装零部件,每档加劲板加放0.3mm~0.5mm焊接收缩余量;⑸当有次梁连接并为支座式时,支座面板不应向上翘曲,使次梁的下翼板有较好的支托,便于下翼板焊缝施工;⑹柱与梁,梁与梁对接时的锁口(过焊孔)设置,参见图3.2.3-1;①柱与梁:RR②梁与梁RR图3.2.3-1⑺梁主体划线、钻孔(梁腹板上的孔应以上翼面为基准)长度方向上的孔距尺寸应以长度基准线号孔,不得分段累加号孔,梁端部的孔不能按边距尺寸进行划线,应实测构件长度后,进行修正划线;⑻凡H型钢因长度不够需进行拼接时,应符合下列要求:原则上每根构件只允许一个接头;热轧H型钢梁对接采用CO2气体保护焊,对接位置应大于500mm且应小于1/3L(L为梁的跨度);焊接H型钢对接采用Z型接头,即:翼缘板与腹板接头错开大于或等于200mm,拼接缝必须与构件上的孔群和连接板(或加筋板)错开100mm以上,全熔透焊接,焊缝等级为一级;具体的节点形式及坡口形式如图3.2.3-2所示:

图3.2.3-23.2.3.2吊车梁的组装⑴吊车梁上、下翼缘板在跨中三分之一跨长范围内不应拼接,上、下翼缘板及腹板三者的拼接焊缝不应设置在同一截面上,应相互错开200mm及以上,与加劲板亦应错开200mm以上;⑵吊车梁的翼缘板、腹板的拼接及四条主焊缝焊接时,均应加引弧、熄弧板,焊后应用气割切除,不得损伤母材,并修整至与主体金属平整;⑶吊车梁翼、腹板下料时长度方向加放50mm以上的焊接收缩余量,由于腹板上缘与上翼板的纵向焊缝为全熔透焊(腹板与下翼缘板之间为角焊缝,腹板上侧开全熔透坡口),因此下料时腹板宽度方向需加放2mm以上的焊接收缩余量,下料后,按要求定出翼腹板长度方向中心线和在翼板上定出腹板组装线;⑷依据上面定出的基准线,在经检验合格的胎架上或BH拼装机上进行翼腹板BH拼装。拼装时翼腹板应夹紧,且不得在焊缝区域外引弧。⑸将拼装件吊往自动焊进行四条纵缝焊接,焊接见本系列标准“钢结构焊接工程”的有关要求,吊车梁的角焊缝表面应焊成直线形或凹形,焊接中应避免咬肉和弧坑等缺陷,焊接加劲肋角焊缝的始末端应采用回焊等措施避免弧坑,回焊长度不少于三倍角焊缝的厚度。3.2.3.3组装基准线:⑴梁主体上有孔时,零部件组装以孔为基准沿梁主体长度方向定位;⑵梁主体上无孔时,零部件组装则以梁主体几何中心、锯床切割端或端铣面为基准沿梁主体长度方向定位;⑶零部件其他方向以梁主体几何中心为基准定位;⑷组装时应选用同一个基准,避免选多个基准造成累积偏差。3.2.4焊接前检查各部位尺寸,其允许偏差应符合表3.2.4的要求。

表3.2.4焊接前组装的允许偏差(mm)项目允许偏差图例对口错边Δt/10,且不应大于3.0间隙a±1.0搭接长度a±5.0缝隙Δ1.5高度h±2.0垂直度Δb/100,且不应大于2.0中心偏移e±2.0型钢错位连接处1.0其他处2.03.2.5焊接:按本系列标准《钢结构焊接工程》中的有关规定执行。3.2.6矫正3.2.6.1H型钢翼板角变形的校正,可采用翼缘矫正机或火焰矫正,校正的构件要求为翼板平整,且两侧与腹板均垂直。3.2.6.2H型钢的挠曲和旁弯的校正⑴H型钢的挠曲和旁弯校正采用火焰校正的方法;⑵H型钢挠曲时,一般拱度不大时,只需加热上拱侧翼板,从中心开始,往两端分段进行带状加热,加热带宽50㎜,间隔500㎜左右,具体视弯曲情况而定;⑶当上拱比较大或腹板比较厚时,只加热翼板不足以校正挠曲的情况下,还应在腹板上相对应位置,进行三角形加热,三角形底边与腹板凸边一致,顶角指向腹板凹边,三角形大小视拱度大小而定,拱度大,则三角形大些;⑷H型钢侧向弯曲时(旁弯),一般加热上下翼板凸出边,从中心开始往两端,间隔进行三角形加热;弯曲大,三角形大些,间隔近些,反之则相反;三角形的底边位于翼板凸边,三角形顶角指向凹边,最大时,可位于翼板纵向中心线上;

⑸火焰校正时,要注意加热温度控制在700~9000C,不能加热过高。⑹火焰校正后,对低合金结构钢,不能用水急冷,以免引起脆裂;⑺校正过程中,校正工应随时进行观察、测量。3.2.7修磨3.2.7.1修磨前应对构件表面质量进行认真检查,对未补焊的焊接缺陷、较大的切割缺口等应由焊工进行补焊后再进行修磨;3.2.7.2过高的焊接接头和焊缝必须修磨,使其高度符合要求,两侧应圆滑过渡;3.2.7.3凡是补焊不平处、电弧擦伤处、临时点固焊焊疤均应修磨平整;3.2.7.4切割面的毛刺、熔渣、飞溅物、切割面的不平整处必须修磨干净;3.2.7.5钻孔后的鱼眼,孔边毛刺必须修磨,以利螺栓连接;3.2.7.6构件螺栓联接摩擦面表面应平整,不得有飞边、毛刺、焊接飞溅物、焊疤、氧化铁皮等;3.2.7.7修磨后,经自检和专检合格后方可转入下道工序。4质量标准,4.1主控项目4.1.1大跨度梁和吊车梁不应下挠。检查数量:全数检查。检验方法:构件直立,在两端支承后,用水准仪和钢尺检查。4.2一般项目4.2.1焊接连接组装的允许偏差应符合表3.2.4的规定。检查数量:按构件数抽查10℅,且不应少于3个。检验方法:用钢尺检验。4.2.2顶紧接触面应有75℅以上的面积紧贴。检查数量:按接触面的数量抽查10℅,且不应少于15个。检验方法:用0.3mm塞尺检查,其塞入面积应少于25℅,边缘间隙不应大于0.8mm。4.2.2钢梁、吊车梁外形尺寸的允许偏差应符合表4.2.2的规定。检查数量:按构件数抽查10℅,且不应少于3件。检验方法:用拉线、吊线、角尺、直尺、塞尺等检查。表4.2.2钢梁、钢吊车梁的外形尺寸的允许偏差

项目允许偏差(mm)图例梁长度端部有凸缘支座板0-5.0其它形式±l/2500±10.0端部高度h≤2000±2.0h>2000±3.0拱度设计要求起拱±l/5000设计未要求起拱10.0-5.0侧弯矢高l/2000,且不应大于10.0扭曲h/250,且不应大于10.0腹板局部平面度t≤145.0t>144.0吊车梁上翼缘与轨道接触面平面度1.0箱型截面两腹板至翼缘板中心线距离连接处1.0其他处1.5梁端板的平面度H/500,且不应大于2.0梁端板与腹板的垂直度H/500,且不应大于2.05成品保护5.0.1钢构件吊运,必须有专人负责,使用合适的工夹具,严格遵守吊运规则,以防止吊运过程中发生震动、撞击、变形、坠落或其它损伤。5.0.2相同、相似的钢构件叠放时,各层钢构件的支点应在同一垂直线上,防止钢构件被压坏或变形。5.0.3待运构件堆放应平整、稳固、坚实,应搁置在干燥、无积水处,防止锈蚀。5.0.4钢构件按种类、安装顺序分区存放,底层垫枕应有足够的支承面,防止支点下沉。5.0.5油漆干燥后且确认零部件的标记正确,方可进行包装。5.0.6包装时应保护构件涂层不受伤害,装卸时受力点处需设置衬垫。

6应注意的质量问题6.0.1组装前对零、部件的质量应进行检查,对不合格品应及时返修或进行矫正处理。6.0.2组装中焊缝的间隙、坡口、角度应符合设计要求,应采取措施控制收缩量和焊接变形。6.0.3对一、二级焊缝应设置引弧板及引出板,焊接完成后,割除引弧板,并将边缘修磨平整。6.0.4焊接后导致的变形应调整到偏差范围内,外观处理应符合规范要求。7质量记录7.0.1构件组装后的自检记录。7.0.2焊前的预检记录以及半成品的检验和移交记录。8安全环保措施8.1安全操作要求8.1.1进入施工现场必须戴安全帽,2米以上高空作业必须系安全带。8.1.2起吊前要仔细检查吊具是否符合安全要求,是否有损伤,所有起重指挥及操作人员必须持证上岗。8.1.3氧气、乙炔、油漆等易爆、易燃物品,应妥善保管,严禁在明火附近作业,严禁吸烟。8.2环保措施8.2.1清理操作平台和地面废弃物及垃圾,应分类集中回收,装入容器运走,严禁随意抛洒。'

您可能关注的文档

- 钢结构大六角高强螺栓连接施工工艺标准

- 86木门窗安装工艺标准

- 电缆套管安装工艺标准

- 混凝土浇筑施工工艺标准

- 5.5木饰表面施涂丙烯酸清漆磨退施工工艺标准

- 普通混凝土现场拌制施工工艺标准

- 钢结构栓钉焊接施工工艺标准

- 电气安装工程工艺标准

- 深层搅拌水泥土桩排桩墙支护工程施工工艺标准.doc

- 轻钢龙骨隔断墙工程施工工艺标准

- eps聚苯板外墙外保温工程施工工艺标准

- 柱模板安装与拆除施工工艺标准

- smt工艺标准 无铅焊料二次回流时元器件是否掉件的标准

- 轻钢骨架罩面板顶棚施工工艺标准(914-1996)

- 综合接地贯通地线施工工艺标准

- t275木结构工程施工工艺标准

- 建筑分项工程施工工艺标准

- 建筑分项工程施工工艺标准--炉渣垫层施工工艺标准(701-1996)