- 72.00 KB

- 7页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'中低压工业管道管段预制工艺标准QDICC/QB124-20021、适用范围本工艺标准适用于GB50235-97《工业金属管道工程施工及验收规范》B、C、D级及SH3501-1997《石油化工剧毒、可燃介质管道工程施工及验收规范》中规定得除100%射线探伤和夹套管以外的工业管道预制工程。2、施工准备2.1材料要求2.1.1钢管、管件、法兰、膨胀接头、挠性接头、耐压软管、非法兰连接的阀门、疏水器、过滤器和分离器等管道组成件应具有制造厂出具的产品合格证和质量证明书并经审核确认,其材质、规格、型号、质量应符合设计文件的规定,按国家现行标准进行外观检验,不合格者不得使用。合金钢管管道组成件应采用光谱分析或其他方法对材质进行复查,并按规定作出色标标记:2.1.2下列情况应由材料供应部门负责按规定进行材质复验:1)钢号、炉批号、规格型号与质量证件不符;2)质量证件中,关键参数不清或有异议;3)规定应有而质量证件中未列出或没有注明有关数据或参数。2.1.3合金钢阀门的内件材质应进行抽查,每批(同制造厂、同规格、同型号、同时到货)抽查数量不得少于一个。2.1.4施工用消耗材料:电焊条、电焊丝、钨极棒、砂轮片、除锈剂、氩气、氧气、乙炔气、氮气等应有制造厂产品质量证明书。焊丝经除锈、除油脂、油漆;电焊条经烘烤、保温后,按焊条管理要求发放领用。2.1.5材料应有规定的标识,如规格型号、材质、批号、产品铭牌、合格证、质量证明和规定的色标等。2.1.6措施用料按已批工艺文件准备,并要符合相关标准要求。2.2主要设备、机具和工装2.2.1主要施工设备履带式吊车、切管机、坡口机、空压机、弯管机、氩弧焊机、电焊机、等离子切割焊机、焊条烘干箱、焊条恒温箱、去湿机、X射线探伤机等。

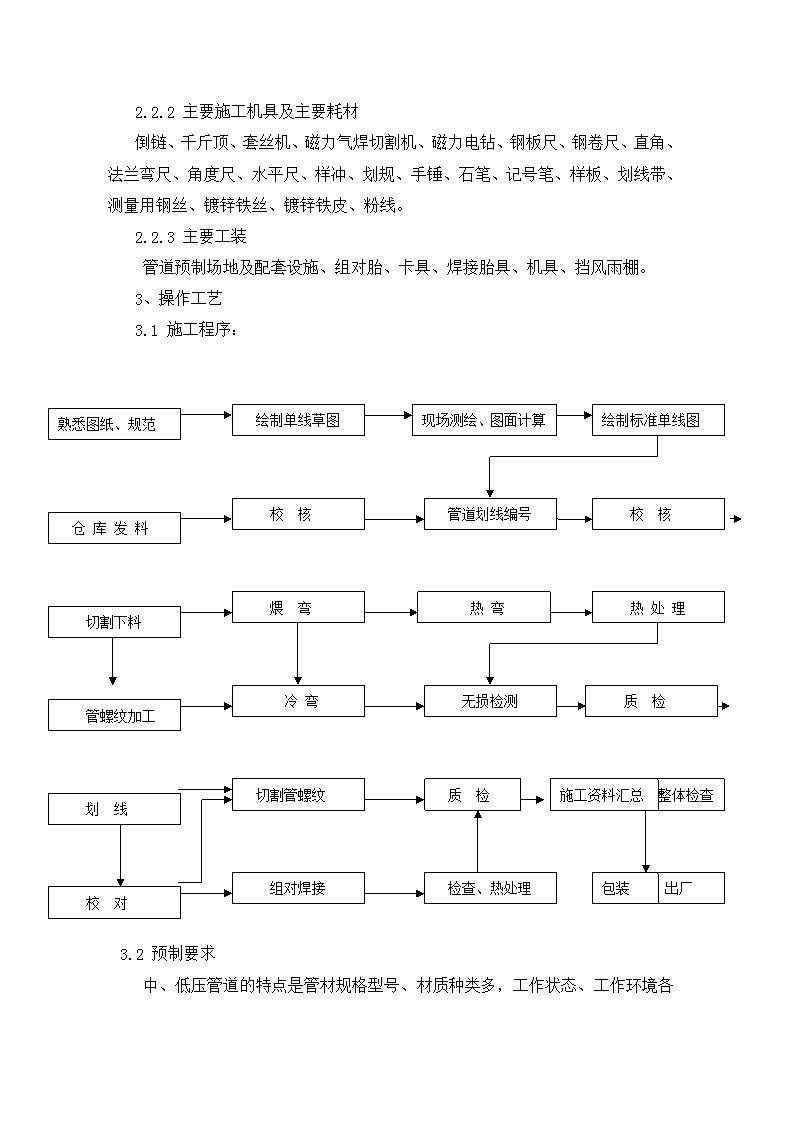

2.2.2主要施工机具及主要耗材倒链、千斤顶、套丝机、磁力气焊切割机、磁力电钻、钢板尺、钢卷尺、直角、法兰弯尺、角度尺、水平尺、样冲、划规、手锤、石笔、记号笔、样板、划线带、测量用钢丝、镀锌铁丝、镀锌铁皮、粉线。2.2.3主要工装管道预制场地及配套设施、组对胎、卡具、焊接胎具、机具、挡风雨棚。3、操作工艺3.1施工程序:管螺纹加工划线校对切割下料仓库发料熟悉图纸、规范绘制单线草图绘制标准单线图现场测绘、图面计算校核管道划线编号校核煨弯热弯热处理冷弯无损检测质检切割管螺纹质检施工资料汇总整体检查组对焊接检查、热处理包装出厂3.2预制要求

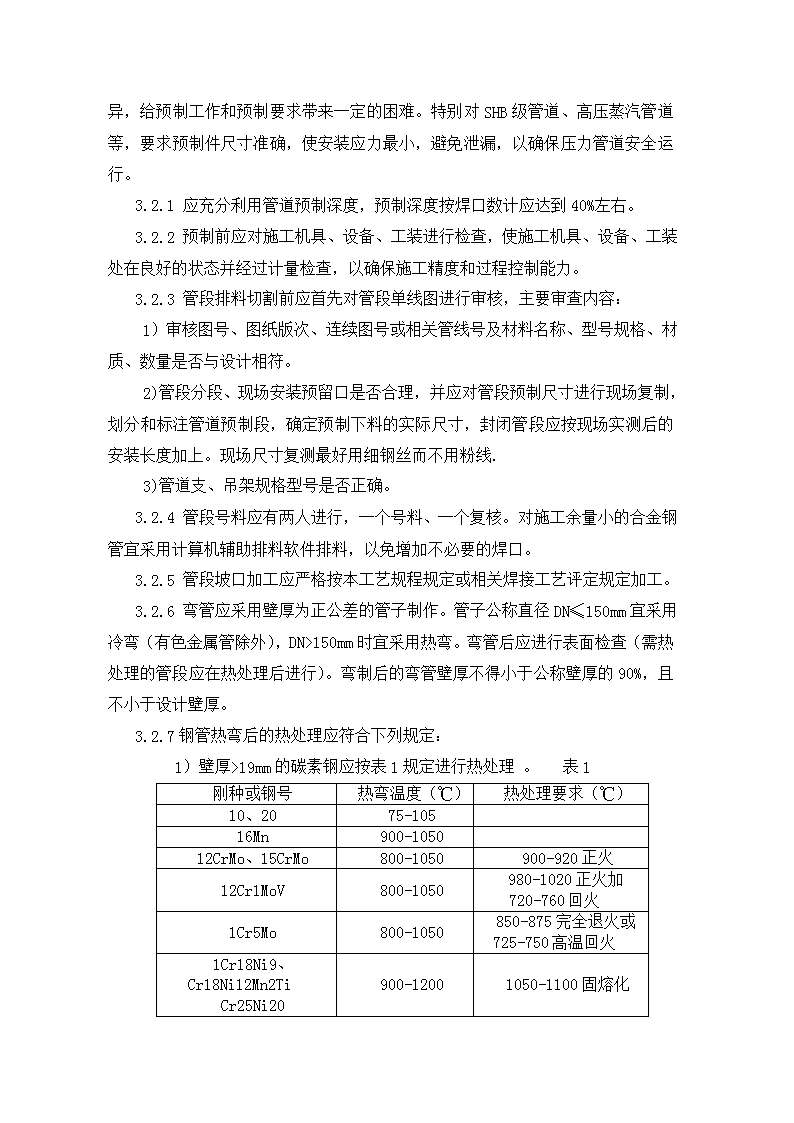

中、低压管道的特点是管材规格型号、材质种类多,工作状态、工作环境各异,给预制工作和预制要求带来一定的困难。特别对SHB级管道、高压蒸汽管道等,要求预制件尺寸准确,使安装应力最小,避免泄漏,以确保压力管道安全运行。3.2.1应充分利用管道预制深度,预制深度按焊口数计应达到40%左右。3.2.2预制前应对施工机具、设备、工装进行检查,使施工机具、设备、工装处在良好的状态并经过计量检查,以确保施工精度和过程控制能力。3.2.3管段排料切割前应首先对管段单线图进行审核,主要审查内容:1)审核图号、图纸版次、连续图号或相关管线号及材料名称、型号规格、材质、数量是否与设计相符。2)管段分段、现场安装预留口是否合理,并应对管段预制尺寸进行现场复制,划分和标注管道预制段,确定预制下料的实际尺寸,封闭管段应按现场实测后的安装长度加上。现场尺寸复测最好用细钢丝而不用粉线.3)管道支、吊架规格型号是否正确。3.2.4管段号料应有两人进行,一个号料、一个复核。对施工余量小的合金钢管宜采用计算机辅助排料软件排料,以免增加不必要的焊口。3.2.5管段坡口加工应严格按本工艺规程规定或相关焊接工艺评定规定加工。3.2.6弯管应采用壁厚为正公差的管子制作。管子公称直径DN≤150mm宜采用冷弯(有色金属管除外),DN>150mm时宜采用热弯。弯管后应进行表面检查(需热处理的管段应在热处理后进行)。弯制后的弯管壁厚不得小于公称壁厚的90%,且不小于设计壁厚。3.2.7钢管热弯后的热处理应符合下列规定:1)壁厚>19mm的碳素钢应按表1规定进行热处理。表1刚种或钢号热弯温度(℃)热处理要求(℃)10、2075-10516Mn900-105012CrMo、15CrMo800-1050900-920正火12Cr1MoV800-1050980-1020正火加720-760回火1Cr5Mo800-1050850-875完全退火或725-750高温回火1Cr18Ni9、Cr18Ni12Mn2TiCr25Ni20900-12001050-1100固熔化

2)中、低合金管热弯时,当公称直径DN≥100mm或壁厚t≥13mm时,应按设计要求进行完全退火,退火加回火或回火处理。3)中、低合金管热弯制,当公称直径DN>100mm或壁厚t>13mm时,应进行消除应力的热处理。4)奥氏体不锈钢管弯管后,当设计无要求时,可不进行热处理。3.2.8热弯后除碳钢外不得用水冷却,弯管后将管置于5℃以上静止空气中缓慢冷却,否则,用石棉被包套缓冷。3.2.9钢管冷弯后,应按表2的规定进行热处理。表2钢种或钢号壁厚(mm)弯曲半径热处理要求(℃)10、20≥36任意600-650退火25-36≤3D。<25任意----------12CrMo15CrMo>20任意680-700退火10-20≤3.5D。<10任意-----------12Cr1MoV>20任意720-760退火10-20≤3.5D。<10任意-----------1Cr18Ni9、Cr18Ni12Mn2TiCr25Ni20任意任意-----------3.2.10合金钢管热弯后须做硬度检查,检查其值是否符合设计规定。3.2.11热处理以后应进行无损探伤检查。3.2.12管段焊接应执行有关焊接工艺规程的规定。4.1下料、划线、切割、坡口制作。4.1.1首先要根据施工图纸、单线图、现场实测后制定下料单,下料单一般由管道施工员制定或审查,净料尺寸应根据管件坡口组对间隙,垫片厚度及各方向焊口数量综合确定。4.1.2根据下料单净料长度划线下料,同一管材连续下料时,段与管间需留出加工余量,切割方法不同留出的加工余量也不同。4.1.3各种类型划线包括直管、马鞍口等,为了划线准确,应使用样板划线。马鞍支管连接段,先将马鞍端下料,打磨合格后,由马鞍端量尺寸,确定管段长度。

马鞍管开口应在管段下料打磨后进行,在打磨后的管段上定马鞍口中心打样冲眼或划十字线,用样板划线开孔,开孔时留出打磨加工余量1-2mm。4.1.4管子加工切割前必须移植原有标志,以保证正确识别管子的材质。钛材料管子易受钛离子污染,故移植标志时,不得使用钢印。4.1.5DN<100mm各种材质、规格的直管下料都可采用无齿锯切割。DN>100mm时,根据材质选择机械、等离子给氧—乙炔切割,坡口机加工坡口或角式砂轮机加工坡口,不锈钢管、钛管切割与修磨时要使用专用砂轮,不能使用切割碳素钢管的砂轮,以免受污染而影响不锈钢与钛管的质量。4.1.6下料后管段要经复验,确认尺寸准确,要打磨光滑,标示齐全。4.1.7下料管段加工尺寸允许偏差应符合下列要求:长度偏差:自由管段为±10mm;封闭管段为±1.5mm。4.2组对、点焊4.2.1管道组对前,应检查管口的偏斜度和管坡口及椭圆度等尺寸,偏口率a≤0.01DW且<2mm。4.2.2管口椭圆度的矫正方法:1)组对前校正,对管口分角度测量首先测量圆周长,计算出正常圆直径,然后将管口分成若干等份,测量不同角度圆直径,如:0°、30°、60°、90°(东西方向东南30°,东南60°…),角度根据管口方向自行确定,目的是校正椭圆,检查出哪个方向椭圆。然后用千斤顶、大锤冷校或火焰加热校正。注意大锤敲击最好在管壁上垫有隔离层,防止管口被大锤敲击造成的坑凹缺陷,锤击点不得与支点重合,对薄壁管子应在锤击处加热,以防凹瘪。这种方法最适用于两组对管口外周长相同的情况下。2)组队后校正,组对前先测量管口的外周长要相同,组对时应均匀对口,然后用千斤顶在管内顶,管外用斜铁销子和U型铁校正,或用火焰加热锤校正。这种方法不常用,对大口径管较适用。3)对于壁厚相同管口外周长不相同的情况,应设计并制作大小头管件,不允许现场采用冷收口自行制作大小头。4.2.3

对于壁厚不同的管口组对,应对比后提前加工内坡口或外坡口。当壁厚差大于1.5mm时,应采用机械加工方法,当壁厚差小于1.5mm时,采用角式或棒式砂轮机、锉刀来修磨加工。4.2.4点焊,即定位焊,焊前彻底清除坡口内外各20mm范围内油污、铁锈、氧化皮等对焊接有害的物质,点焊一般不少于3处,第一定位点焊后,用相应直尺、角尺、卡尺检查后进行第二次定位点焊,第三次定位点,直至整个对口固定为止。定位点焊的尺寸应符合下表要求:管壁厚度Smm<33≤S<55≤S<12≥12定位焊长度mm6--99--1312--1714--20定位焊高度mm22.53--5≤6点数22--43--54--64.2.5管段对口时应检查平直度,应在距接口中心200mm处测得,当D<100mm时,其偏差不得大于1mm,当D≥100mm时,允许偏差2mm,全长总偏差不得大于10mm。4.2.6法兰与管子的组对方法。1)法兰装配前对其连接的尺寸进行测量,口径应相等,管口如有变形必须予以矫正。对法兰的内径与管子内径的偏差不应超过壁厚的10%,且不大于0.5mm。2)法兰装配时,其密封面与管中心线垂直偏差不应超过0.25%,且不大于2mm。3)组对法兰时,应先在上方进行定位焊接,用法兰角尺进行上下找正,合格后点固下方,再找正左右两侧进行定位焊。4)法兰螺栓孔应沿跨管子中心线两侧对称排列。5)组对法兰应先将管段找平、校正,然后组对法兰,若需要同管段的两端焊接法兰时,应先焊好一端法兰,然后以此法兰为基准用线坠或水平尺找正后,再装配另一端的法兰。5、预制件标识包装,成品保护5.1管道预制件应方便运输,有足够的刚度与强度,否则应有临时加固措施,必要时应标出吊装索具捆绑点的位置。5.2

管道预制件检验完毕后,做好编号与标记,做好防锈、涂漆及防护保管工作,并配套完成,成套出场。5.3若预制件上标识退色、磨损要及时发现并重新复制,检查法兰密封面的质量,清除管内杂物,合格后将管口及时封堵,作出合格状态标识。5.4在现场预制的管段要及时组装、吊装,以防止因长期存放现场造成丢失和损坏。埋地管道预制完后要及时试压、防腐、埋地并做好管道隐蔽工程记录。5.5不锈钢、合金钢、有色金属管及预制件要与碳钢隔离,且应存放于木材等软质垫物上。6、质量标准6.1保证项目6.1.1不锈钢、合金钢切割后必须及时标上原有标记,且明显、清晰。6.1.2不锈钢应用专用砂轮片切割或修磨,不得与碳钢混用。低合金钢用氧-一乙炔焰切割后打磨。6.1.3预制材质规格、型号和组对顺序按施工图纸正确施工,且材料必须有材质质量证明书。6.1.4保证法兰密封面的质量。6.2基本项目6.2.1组对前应将管口内外表面各20mm范围内的油污、锈蚀、氧化皮等杂物清理干净,表面平整,不得有裂纹、重皮、毛刺、凹凸缩口。6.2.2预制件的系统区号、管线号、规格、管段号、焊口号和焊工钢印必须标记清楚。6.2.3需要热处理的焊口经检验合格后应有明显的状态标识。6.2.4预制件检验合格后,应清理内外表面杂物,封堵管口,妥善保管。6.2.5不锈钢、合金钢、有色金属管组对时,不得用铁质工具敲击。7、质量记录1)管材质量证明书。2)管件合格证。3)管道预制纪录。4)工序交接纪录'

您可能关注的文档

- 预制楼梯、休息板及垃圾道安装工艺标准(430-1996)

- 明沟排水施工工艺标准

- 第四节 钢结构焊钉焊接施工工艺标准

- 玻璃隔断墙施工工艺标准

- 竹、木散装模板施工工艺标准

- 木饰面墙面施工-木饰面油漆施工工艺标准

- 207现浇混凝土结构墙柱钢筋绑扎工程施工工艺标准_secret

- 金属表面施涂混色油漆涂料施工工艺标准

- xps挤塑聚苯板外墙外保温工程施工工艺标准

- 细部工程施工工艺标准

- 给水管道安装施工工艺标准

- pe给水管安装施工工艺标准及注意事项

- 8.6护栏和扶手制作与安装施工工艺标准

- 河南新石器雕塑艺术有限限公司eps装饰线条构件安装工艺标准(新石器)

- 防腐与绝热施工工艺标准

- 火灾自动报警系统安装工艺标准.doc

- 明龙骨吊顶工程施工工艺标准

- 液压机工艺标准word-文档