- 43.00 KB

- 9页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'岩壁吊车梁开挖施工工法中国水利水电XXX工程局8

1前言岩壁吊车梁岩台开挖难度较大,国内许多工程采用分区水平开挖,成形效果不理想,影响工期。为提高施工质量、加快施工进度,我局在岩台开挖中采用“岩台垂直面和倾斜面双向钻孔控制爆破法”取得了非常好的效果2工法特点2.1在垂直方向和倾斜方向自制钢管样架,控制手风钻钻孔角度和深度,达到了高精度的钻孔要求,投入省、操作方便。2.2岩壁吊车梁部位侧墙钻垂直孔,岩台斜面自下向上钻倾斜孔,双向同时起爆。2.3岩壁吊车梁一次性爆破长度大,可大大提高施工进度。3适用范围该项工艺可广泛应用于抽水蓄能电站的地下厂房工程中的岩壁吊车梁开挖。4工艺原理4.1岩壁吊车梁采用“外侧面先行预裂、内面和倾斜面光面爆破、保护层一次性控制爆破”。4.2钻孔中采用钢管架作为控制导向,利用几何学中的“两点一线、三点成面、多点校核”,有效提高了钻孔精度。4.3倾斜面利用“应力波干涉破坏,裂缝贯通原理”,密集钻孔,隔孔装药,空孔导向,形成平整的开挖面。4.4采用“光面爆破切割岩体,成型轮廓”,开挖后岩面平整,无欠挖,不平整度小。8

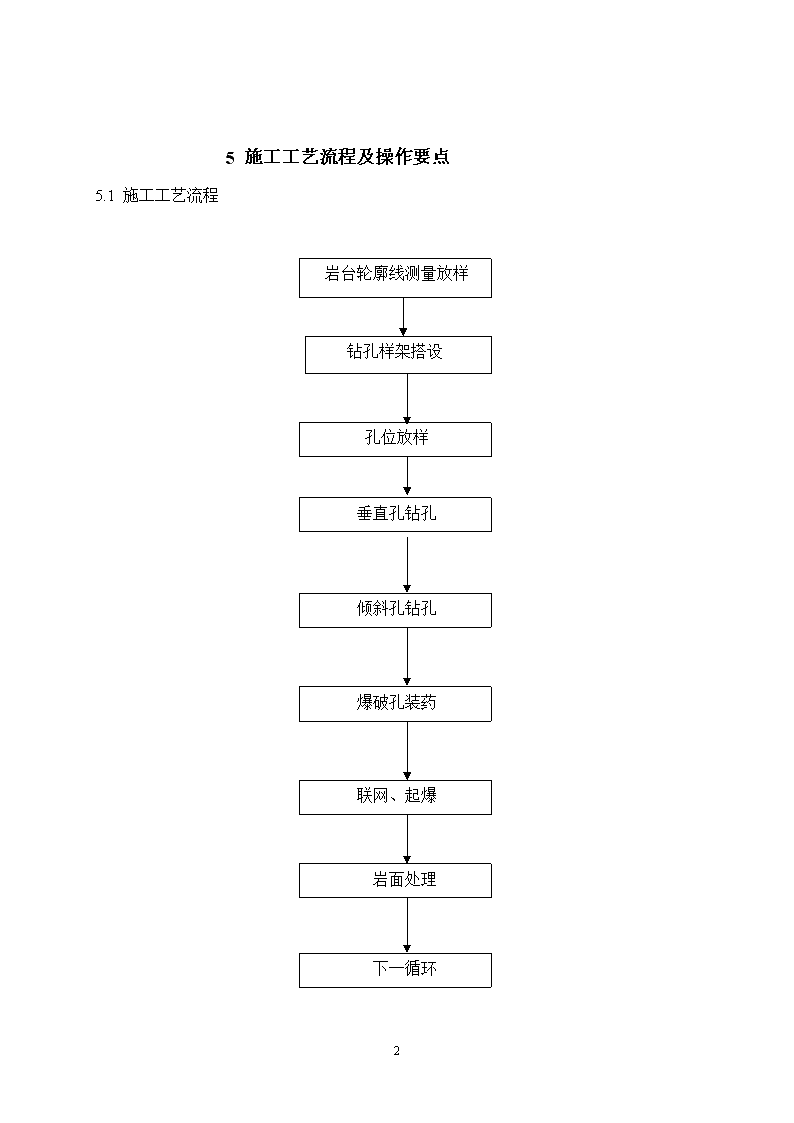

5施工工艺流程及操作要点5.1施工工艺流程岩台轮廓线测量放样孔位放样钻孔样架搭设垂直孔钻孔倾斜孔钻孔爆破孔装药联网、起爆岩面处理下一循环8

5.2施工操作要点1)岩壁吊车梁开挖准备:由于岩壁吊车梁的开挖贯穿在厂房第二、三层施工当中,所以为满足其开挖条件,需对岩台外侧面先行预裂,严格控制岩台以上部分的开挖的平整度、超欠挖和下部操作空间。(部分内容参照后附图)2)壁座角角度控制:岩台壁座角成型偏差的大小将对岩壁吊车梁设计参数产生重大影响,如果偏差过大,将会引起岩壁吊车梁结构尺寸的修改,所以对钻孔精度要求较高,否则将直接影响岩壁吊车梁成型质量及其平整度和超欠挖。为此,在造孔工时,我们利用样架来控制钻孔方向。同时根据爆破试验成果分析,将岩台的钻孔倾角按小于设计角度2°控制,并且低于设计高程5~10cm开孔,从而避免了两孔间因爆破漏斗作用存在的欠挖现象。用TCR302全站仪每隔2.5m在岩壁上放出高程的控制点,根据测量放样点及预裂面超欠挖情况,并用刚度良好、平直的钢管Ф48㎜与Ф25钢筋焊牢,作为斜孔钻孔样架。(见后附图图详A)。3)斜孔钻孔:样架安装好后先经测量检查,检查无误后,在钢管上和岩壁上分别用红油漆画出孔位,并要求三个点在同一直线上。钻孔采用YTP-26手风钻钻孔,孔距25cm,为保证孔位的准确性,造孔时每个班配备工程专业技术人员跟班,孔的深度经过计算后,以样架钢管为基准线,在钻杆上用红油漆作出标记,钻孔时钻杆必须贴紧上、下两根钢管,并对准岩壁上的红油漆点。造孔开孔10cm后用地质罗盘仪进行角度测量,钻一定深度后,再次用地质罗盘仪测量其角度,角度偏差在允许范围内再钻至设计孔深。4)垂直孔钻孔:为保证开挖质量,确保岩壁吊车梁成形完整,减少超挖,边墙垂直面采用YTP-26手风钻钻孔,孔距40cm。为保证孔位的准确性,造孔时在开挖线上用红油漆标出孔位,用Ф48㎜脚手架钢管制作垂直孔钻孔样架,并利用该样架控制钻孔深度。(见后附图详B)。8

5)装药、爆破:钻孔完成后先由全站仪对已钻孔孔口进行测量,若孔位偏差水平方向大于10cm,高程大于5cm,该孔则为废孔,必须重新钻孔。孔口检查完好后,再对每个孔进行孔深、钻孔倾角的复核、验收,确保每个爆破孔均符合要求。装药采用φ25mm乳化炸药(药卷长23cm,125g/支),导爆索连接,不耦合间隔装药。主、副孔间隔装药,主孔孔口堵塞60cm,线装药密度为130g/m);副孔采用自加工的小药卷炸药(长10cm,φ15mm),线装药密度小于85g/m。具体线装药密度结合地质条件优化调整。斜孔与垂直孔同时起爆,每次起爆长度为10~25m,实际施工时结合施工进度和地质条件调整。5.3劳动力组织:序号工种人数备注1钻工30按两班配置2炮工83测量工64管理人员45技术人员46吊机驾驶员27监测人员28普工6合计628

6材料与设备本工法采用的材料与设备机具见下表序号设备名称规格型号单位数量备注1手风钻YTP-26台102空压机20m3台23样架材料按需配置钢管、钢筋4火工品按需配置5吊机12t台1配合装药6监测仪器套1振动监测7测量仪器套1其余设备按需配置。7质量控制岩壁吊车梁开挖施工质量要求(1)岩台开挖必需一次成型。(2)控制岩台壁座角最大成型偏差±2°。(3)壁座部位减少爆破裂缝产生,提高光爆孔残孔率。(4)岩台部位不允许欠挖,超挖不应大于10cm。8安全措施结合岩壁吊车梁开挖特点,主要安全措施如下:(1)建立严格的安全管理制度,施工前对施工人员进行相应施工项目的安全作业交底。8

(2)在钻孔过程中,要经常注意周边岩石情况,对可能造成危险的石块,及时进行撬挖处理。(3)在钻孔爆破作业时,作业人员按照洞内作业要求佩戴劳动防护用品。(4)装药起爆前,及时清理工作面,将车辆人员撤离至安全距离之外后,方可进行爆破。导火索的长度应不小于规程规定的长度,以保证爆破人员的安全。(5)对各种机械设备实行专人管理,专人操作,持证上岗。严禁无证操作,违规操作。定期对各种设备进行检查,维修保养,保证设备的完好。9环保措施(1)厂房内工作面内各种设施摆放整齐,有序。(2)岩壁吊车梁爆破后出碴前及时进行洒水降尘,保证通风排烟时间。(3)厂房内施工环境相对较差,及时组织洞内有害气体的监测,根据监测结果进行施工工艺,通风系统的改造调整。(4)出碴等施工道路要定期洒水,以减少尘土飞扬。(5)严格控制“三废”排放。(6)施工结束后做到“工完料净场地清”。10效益分析岩壁吊车梁岩台开挖难度较大,国内许多工程的岩锚梁开挖成形效果不理想,增了加固处理费用,影响工期。而我局通过施工工艺研究与改进,达到了最优的施工质量。真正做到了一次成型,达到了预期的目的,节约了大量经费,并获得了2005中国企业新纪录(评语:达到了创国内同类工程工艺水平最高新纪录)。本工法主要是节省加固处理费用,推动岩壁吊车梁施工技术的发展,无法用具体数额表达,但社会效益明显,同时也为其它工程应用积累技术和经验。11应用实例(1)xx抽水蓄能电站11.1工程概况:8

xx抽水蓄能电站位于浙江省xx县xx乡xx村,距xx县城关约7Km,距杭州约230Km。该电站是一座日调节纯抽水蓄能电站,共安装4台立轴单级混流可逆式水泵水轮机组,单机容量300MW,总装机容量1200MW。地下厂房长182.70m,宽24.50m(顶部岩壁吊车梁以上为25.90m),最大开挖高度57.25m。地下厂房吊车梁采用岩壁吊车梁结构(简称岩锚梁),全长162.70,位于厂右0+17.8~厂左0+144.9,立面高程为▽75.2~▽78.1,在地下厂房第二层开挖范围内。岩壁吊车梁顶宽1.9m,高2.7m。桥机为双桥单小车2×300/50t,最大起吊重量300t,桥机净跨23.0M,设计最大单个轮压53t。11.2施工情况岩壁吊车梁开挖施工分上、下游两个工作面同时作业,上下游岩壁吊车梁分别从厂左向厂右方向依次开挖。岩壁吊车梁部位侧墙垂直面采用手风钻钻垂直孔,岩台斜面自下向上造斜孔,光面爆破,岩台斜孔与岩锚梁部位侧墙垂直孔同时起爆。钻爆参数为:水平孔和垂直孔孔距40cm,线装药密度小于150g/m,岩台斜孔孔距25cm,隔孔装药,线装药密度小于100g/m,同时空孔内采用导爆索辅助爆破,岩台斜孔与岩壁梁部位侧墙垂直孔同时起爆。利用样架来控制钻孔方向,确保岩台壁座角成型偏差和岩面超欠挖符合设计要求(壁座角成型偏差不大于2°;岩面不欠挖,超挖不大于20㎝)。根据爆破试验成果分析,将岩台的钻孔倾角定为58°(设计为60°),并且低于设计高程5∽10cm开孔,岩锚梁部位侧墙垂直孔按超挖5㎝开孔,避免了两孔间因爆破漏斗作用存在的欠挖现象。岩壁吊车梁于2002年5月11日开始开挖,2002年6月9日结束。11.3工程监测与效果评价以上开挖方法保证了岩台的成形质量,开挖后岩台面经65个断面实际检测,无欠挖,上游岩台平均超挖6.7cm,下游岩台平均超挖7.7cm,上游垂直面平均超控9cm,下游垂直面平均超控13.7cm,光爆孔残孔率达93.61%。8

(2)xxx抽水蓄能电站11.1工程概况xx抽水蓄能电站位于湖南省xx县xx镇境内,上水库位于xxx森林公园内,下水库位于xx东侧xx冲冲沟内,电站距长沙市区公路里程30公里,距xx县城公路里程20公里。工程枢纽主要由上水库、输水发电系统和下水库三大建筑物组成,4台单机容量为300MW的可逆式水轮水泵机组,总装机1200MW,为一等大⑴型工程。工程计划2008年6月底第一台机组发电,2009年3月底工程竣工,第一台机组发电工期为3年3个月,工程建设总工期为4年。岩壁吊车梁在主厂房两侧左右通常布置,每边136m,施工范围为CZ0-95~CZ0+41▽44.00高程~▽38.18高程。11.2施工情况为保证开挖施工质量,岩壁吊车梁开挖先用手风钻从垂直向下钻孔至▽40.030高程,从▽38.18高程向上打斜孔至设计拐点▽39.838高程,进行光面爆破,以保证岩壁吊车梁设计岩台斜面不受损坏。岩壁吊车梁开挖方量计1800m3,于2006年11月13日开始开挖,2006年12月18日结束。11.3工程监测与效果评价:开挖结束后经91个断面实际测量与全部放样检查,无任何欠挖,在含地质超挖的情况下倾斜岩台平均超挖7cm,垂直岩壁平均超挖13cm,光爆孔残孔率达95%,岩面平整度小于8cm,同时通过松动圈检测表明,爆破影响深度为0.5m左右,符合设计控制标准。满足了岩壁吊车梁施工技术说明书的要求,取得了良好的经济效果。8'

您可能关注的文档

- 湖北高层医院外科楼管道预埋施工工法(厨厕穿楼板排水管)

- 湖北高层建筑盘销式钢管支撑模板支架施工工法

- 湖北四车道高速公路分岔隧道施工工法

- 湖北山区大跨上承式钢管混凝土拱桥拱肋节段双肋整体拼装施工工法

- 湖北高层门诊楼基于定型化三角式操作平台的电梯井部位施工工法(现浇混凝土施工)

- 湖北高层门诊楼地下室结构逆作施工工法

- 湖南抽水蓄能电站岩壁吊车梁混凝土施工工法

- 湖北高校框剪结构多层图书馆cgm无收缩灌浆料施工工法

- 湖北高速公路特大桥特殊条件下矩形薄壁空心高墩墩身施工工法

- 湖北高速公路特大桥山区大跨及大吨位无塔缆索起重机施工工法

- 湖南高层培训中心自钻式钉管组合双液注浆土钉施工工法

- 燃气管道干空气干燥施工工法

- 燃气管道干空气干燥施工工法 (2)

- 湖南高层培训中心非承重外墙榫式连接自保温砌体施工工法

- 漏泄同轴电缆施工工法

- 环梁环形牛腿钢骨混凝土梁柱节点施工工法

- 环氧树脂地坪施工工法 (2)

- 环氧树脂地坪施工工法