- 209.50 KB

- 8页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

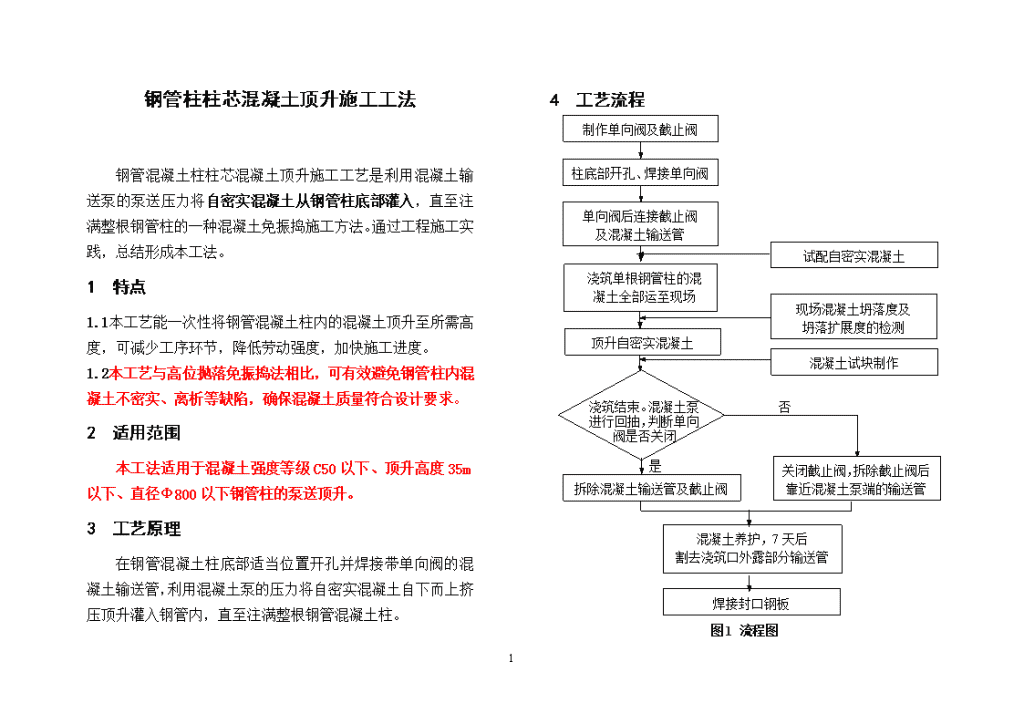

'钢管柱柱芯混凝土顶升施工工法钢管混凝土柱柱芯混凝土顶升施工工艺是利用混凝土输送泵的泵送压力将自密实混凝土从钢管柱底部灌入,直至注满整根钢管柱的一种混凝土免振捣施工方法。通过工程施工实践,总结形成本工法。1 特点1.1本工艺能一次性将钢管混凝土柱内的混凝土顶升至所需高度,可减少工序环节,降低劳动强度,加快施工进度。1.2本工艺与高位抛落免振捣法相比,可有效避免钢管柱内混凝土不密实、离析等缺陷,确保混凝土质量符合设计要求。2 适用范围本工法适用于混凝土强度等级C50以下、顶升高度35m以下、直径Φ800以下钢管柱的泵送顶升。3 工艺原理在钢管混凝土柱底部适当位置开孔并焊接带单向阀的混凝土输送管,利用混凝土泵的压力将自密实混凝土自下而上挤压顶升灌入钢管内,直至注满整根钢管混凝土柱。顶升自密实混凝土制作单向阀及截止阀浇筑结束。混凝土泵进行回抽,判断单向阀是否关闭拆除混凝土输送管及截止阀关闭截止阀,拆除截止阀后靠近混凝土泵端的输送管混凝土养护,7天后割去浇筑口外露部分输送管焊接封口钢板否试配自密实混凝土柱底部开孔、焊接单向阀单向阀后连接截止阀及混凝土输送管浇筑单根钢管柱的混凝土全部运至现场全部运至现场现场混凝土坍落度及坍落扩展度的检测混凝土试块制作4 工艺流程是图1流程图8

5 施工操作要点5.1现场加工制作单向阀及截止阀。单向阀由Φ145mm,5mm厚的混凝土输送弯管(R=500mm)及8mm厚的Q345钢板共同加工而成,具体加工方法和尺寸如图2所示。图2单向阀加工大样截止阀采用20厚的Q345钢板及Φ18的螺栓加工制作,具体加工方法和尺寸如图3所示。图3截止阀加工大样5.2在距钢管混凝土柱底部300mm~500mm开一Φ145mm圆孔,以清除柱内积水、杂物及焊接单向阀。5.3焊接单向阀(如图4),单向阀伸进钢管混凝土柱内的位置见图中所示。单向阀的盖板与水平方向的夹角宜为600~700,可通过伸出铰链背后的钢板调节固定。8

图4单向阀5.4用套箍连接截止阀(如图5),在截止阀与混凝土泵间布置混凝土输送管。若单向阀在浇筑完毕后能正常启闭,可重复利用截止阀。图5截止阀5.5浇筑前,要计算好单根柱混凝土量,待所需混凝土运送到施工现场后方可进行顶升(从混凝土拌合至开始顶升的时间应控制在混凝土初凝前),防止混凝土在运输过程中耽搁造成顶升中断。同时,及时做好混凝土坍落度及坍落扩展度的检测。5.6在混凝土输送管与截止阀连接前,泵送砂浆用以润滑输送管道,并把该部分砂浆清除干净后再进行柱芯混凝土的浇筑。5.7混凝土顶升至柱顶后,应及时停泵,并进行数次回抽,若柱顶混凝土面无明显回落,方可拆除混凝土输送管。5.8在拆除混凝土输送管过程中,随时做好关闭截止阀的准备,并应注意拆管顺序,必须先拆除截止阀后靠近混凝土泵端的输送管,再拆除截止阀前的套箍及截止阀。若拆管过程中混凝土有涌出现象,应立即关闭截止阀,待混凝土终凝后再拆除截止阀。5.9浇筑完毕30min后,观察柱顶混凝土有无回落下沉,若有下沉,则用人工补浇柱顶混凝土。5.10混凝土养护7天后,将柱底单向阀外露部分割去,并焊接封口钢板。6 材料及机具设备8

6.1制作单向阀和截止阀的钢材均为8mm厚及20mm厚的Q345钢板。8

6.2泵送混凝土的配合比设计,应符合《混凝土结构工程施工质量验收规范》(GB50204-2002)、《混凝土泵送施工技术规程》(JGJ/T10-95)、《自密实高性能混凝土技术规程》(DBJ13-55-2004)和《预拌混凝土生产施工技术规程》(DBJ13-42-2002)的规定,并应根据混凝土原材料、运输距离、混凝土泵送性能与输送管径、泵送距离及气温等进行试配。配合比实例见表6.2。表6.2自密实混凝土(C50)配合比(kg/m3)水粗骨料细骨料水泥矿渣粉粉煤灰TW-7RAEA1759507133801106311.0638自来水5~25mm的连续级配碎石细度模数为2.6~2.8的中砂P.0.42.5磨细高炉矿渣粉Ⅱ级高效泵送剂膨胀剂注:配合比中水胶比为0.32,坍落度为190~220mm。86.3所需机具设备有:混凝土搅拌运输车、混凝土输送泵8(HBT80C-1818D,理论最大输出压力为18Mpa)、输送管、单向阀、截止阀、铁锹、试件制作器具、电焊机、对讲机等。7 劳动组织劳动组织根据每班浇筑的钢管柱数量、混凝土量以及商品混凝土的运输距离确定。以一个台班浇筑10根钢管柱混凝土,每根10m3混凝土,商品混凝土运输距离8KM为例。具体见表7。表7 各工种人员配备和工作任务序号工 种人数工作任务1混凝土输送车司机4~6将商品混凝土从搅拌站运至工地2泵机操作工2泵机操作及保养3接管工4布管、安拆管、安装及关闭截止阀等4电焊工2柱底开孔,焊接单向阀、封头钢板等5指挥人员2组织指挥、统筹规划、调度6混凝土工2浇捣、清理、养护7试验员1混凝土坍落度及扩展度的检测、试块制作等8 质量控制8.18

自密实混凝土应严格按《混凝土结构工程施工质量验收规范》(GB50204-2002)、《自密实高性能混凝土技术规程》(DBJ13-55-2004)、《钢管混凝土结构技术规程》(DBJ13-51-2003)的规定进行试配及施工。混凝土原材料应符合其质量要求及严格控制原材料的计量,严格控制好混凝土的坍落度和坍落扩展度。8.2自密实混凝土开盘鉴定的指标,除应满足福建省工程建设地方标准《预拌混凝土生产施工技术规程》(DBJ13-43-2002)有关要求外,尚应满足自密实混凝土的工作要求,同时宜对自密实混凝土的表观密度进行测试,使自密实混凝土的表观密度在正常范围内。8.3混凝土搅拌车在装料及运输过程中,应保持运输车滚筒按3~6r/min低速转动,保持混凝土拌合物的均匀性,不产生分层、离析现象,严禁在运输和等待卸料过程中加水。8.4浇筑前,要计算好单根柱混凝土量,待所需混凝土运送到施工现场后方可进行顶升,防止混凝土在运输过程中耽搁造成顶升中断。8.5混凝土浇筑完毕后,应及时覆盖养护,浇水养护的时间,不得少于7天,浇水次数应能保持柱顶混凝土始终处于湿润状态。8.6加工制作单向阀及截止阀使用的钢材、焊接材料和紧固件等应具有质量证明书,并符合《钢结构工程施工质量验收规范》(GB50205-2001)的规定。8.7单向阀及截止阀应严格按照图2及图3要求加工制作,开启、关闭灵活。焊接质量应符合《建筑钢结构焊接技术规程》(JGJ81-2002)。9 安全措施及环保要求采用本工法施工时,除应执行有关安全施工及环保措施规定外,尚应遵守注意下列事项:9.1施工作业人员必须了解和掌握本工艺的技术操作要领,特殊工种(如输送泵操作人员、电焊工等)应持证上岗。9.2混凝土浇筑前,应对单向阀、截止阀、输送管的布管及接头等进行检查,混凝土输送泵进行试运转正常后方可开机工作。9.3在混凝土浇筑过程中,截止阀旁严禁站人。9.4要制定混凝土输送泵、混凝土运输车的噪声控制措施,现场道路要平整畅通,保证混凝土输送泵、混凝土运输车平稳运行。9.5混凝土运输车出场前应清理下料斗,防止混凝土滴洒,经洗车台洗车后方可离场。9.68

混凝土输送泵的冷却水及清洗运输车的污水应经集水坑和沉淀池后,方可排入市政污水管线或回收用于洒水降尘。10 效益分析10.1可解决钢管混凝土柱内混凝土密实度不足、离析等缺陷,确保施工质量。10.2采用本工法,减少了施工工序,避免多工种交叉施工,有利于安全管理工作。可组织流水施工,加快施工进度。10.3本工艺与传统逐段浇捣法相比,具有良好的综合效益。以福州万象商业广场为例,效益分析如下:1)按总共164根钢管柱计算,每根柱平均10立方混凝土计;采用传统逐段浇捣法和采用顶升施工法,费用分析如下:a.传统逐段浇捣法费用:混凝土振捣费用30元/m3,计:164×10×30=49200元。每根柱都需开至少4个振捣孔,开孔及封堵费用计50元/个:164×4×50=32800元。b.顶升施工法费用:顶升法施工增加阀门的费用,截止阀每个80元,单向阀每个25元,单向阀共164个,截止阀2个,阀门费用为:164×25+2×80=4260元。顶升法施工采用自密实混凝土,其添加外加剂和矿渣粉每立方混凝土成本增加15元:164×10×15=24600元。开孔、焊接单向阀及焊接封口钢板等的费用计60元/个:164×60=9840元。c.总共节省费用为:49200+32800-4260-24600-9840=43300元。2)采用顶升施工法,相比逐段浇捣法,工期缩短约10天。11 工程实例福州万象商业广场总建筑面积为100633m2,地下一层,地上四层。上部结构为钢管混凝土框架结构。钢管柱按截面分为圆形和箱形,圆管柱计116根,规格为Φ720;箱形柱计48根,最大截面为640×640;柱的标高从-5.500~+23.000,全高达28.5m,柱内混凝土浇筑量最大为11m3,最小为5m3。采用泵送顶升施工工艺浇筑钢管柱柱芯混凝土,均一次性顶升至设计标高。每根钢管柱混凝土的浇筑时间在15~20分钟,未出现异常现象。施工完成后,采用敲击钢管的方法检查柱芯混凝土的密实性和收缩情况,未发现空鼓现象;对重要构件及部位采用超声波进行检测,也未发现明显收缩现象。(执笔人:高洁琦、吴平春、王耀、江力工)8

8'