- 3.48 MB

- 6页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'桩基自平衡静载试验在铁路桩基工程中的应用谢冬华(北京中铁瑞威工程检测有限责任公司北京100085)摘要随着高铁项目的大量建设,如何预先控制其桥梁工程沉降量,基桩自平衡法试验作为成本较低、适用范围广、实施简便,将为设计、施工提供可靠的依据,本文将探讨基桩自平衡法原理及工程实际实用。关键字自平衡静载试验;高铁;桩基工程一、概述近年来,全国大修高铁,城际铁路,这类高速铁路,由于曲线半径大,桥隧比例一般在50%以上,在山区,一般在70%左右,如武广高铁的桥隧比为66.9%,贵广铁路桥隧比70%。大量采用桥隧代替路基,铁路、交通工程一般荷载不大,高铁,由于采用无碴道床施工工艺,对路基,桥梁的沉量要求很严,通过什么方法可以知道,桥梁基础在一定的荷载下,会有多大的沉降,或在允许最大的荷载下,基础沉降量能到多少?用用单桩竖向抗压静载实验就可以获取这方面数据。单桩竖向抗压静载实验按加载方式区分有三种,即:压重平台反力装置、锚桩横梁反力装置、基桩自平衡法。此三种方法的对比如下表:项目压重平台反力装置锚桩横梁反力装置基桩自平衡法反力来源采用沙袋、水泥块、钢碇等作为荷载,通过千斤顶将其自重传递给试桩。通过千斤顶、横梁连接锚桩,将锚桩的上拔力反作用于试桩。在试桩内部埋设荷载箱,对荷载箱加压产生上下两个方向的力,并传递到桩身。适用条件及最大加载量对试桩场地要求高,最大加载量很难超过10000kN。要求不少于4根提供反力的锚桩。由于需要横梁、千斤顶等连接,最大加载量一般不超过20000kN。对于端承阻力小于侧摩阻力的桩均适用。基本不受场地限制,特别是跨海、跨江等特大型基桩均应用。最大加载量杭州湾跨海大桥为70000kN,而绍兴-嘉兴跨海大桥达到205000kN。安全性由于设备放置于检测,有时人员在荷载下方操作仪器,存在较大的安全隐患。对横梁强度、锚桩焊接要求高,安全隐患较小。由于地面上只有测量及采集设备,安全性高,无安全隐患。费用由于要运送,吊装配重,成本很高,试验用时长,此方法在小荷载桩基中适应性大些。实施过程中需要吊车、卡车等机械配合,检测时需要监控锚桩,在有条件提供反力锚桩的实验中,此方法成本较低。在施工过程中需要专家指导荷载箱、传感器的埋设。检测实施、仪器设备安装简单,检测过程方便、快捷。从上表中,明显可以看出,基桩自平衡法相对于传统的压重平台反力装置、锚桩横梁反力装置有较大的优点,基桩自平衡法是作为一种新型的加载方式,与传统的静载加载方式相比具有以下优势:1)大吨位试验的可靠性。自平衡静载法采用自有专利技术的特制荷载箱,只需很小的油压(一般不超过20Mpa)就能产生所需要的加载力,大大增加了试验的可靠性;如杭州湾跨海大桥7000吨加载力,油压仅为20Mpa左右,嘉绍通道跨海大桥项目单桩20500吨极限加载值,油压仅为17Mpa左右。6

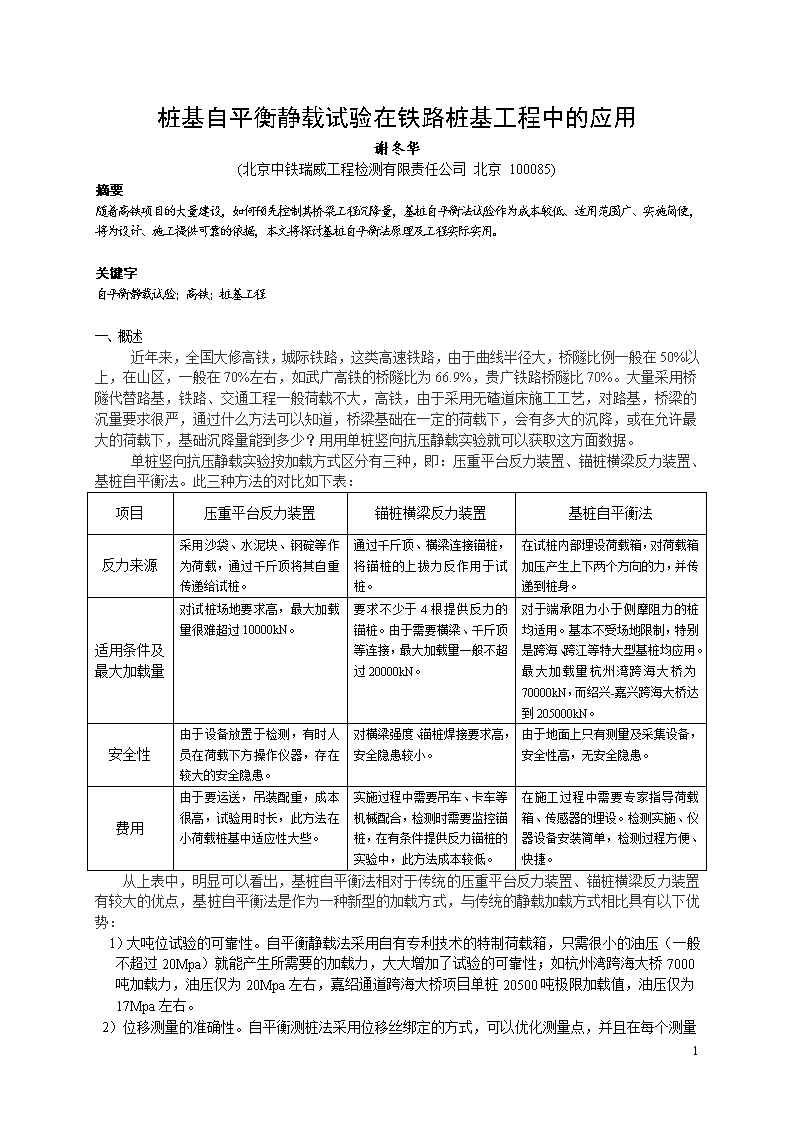

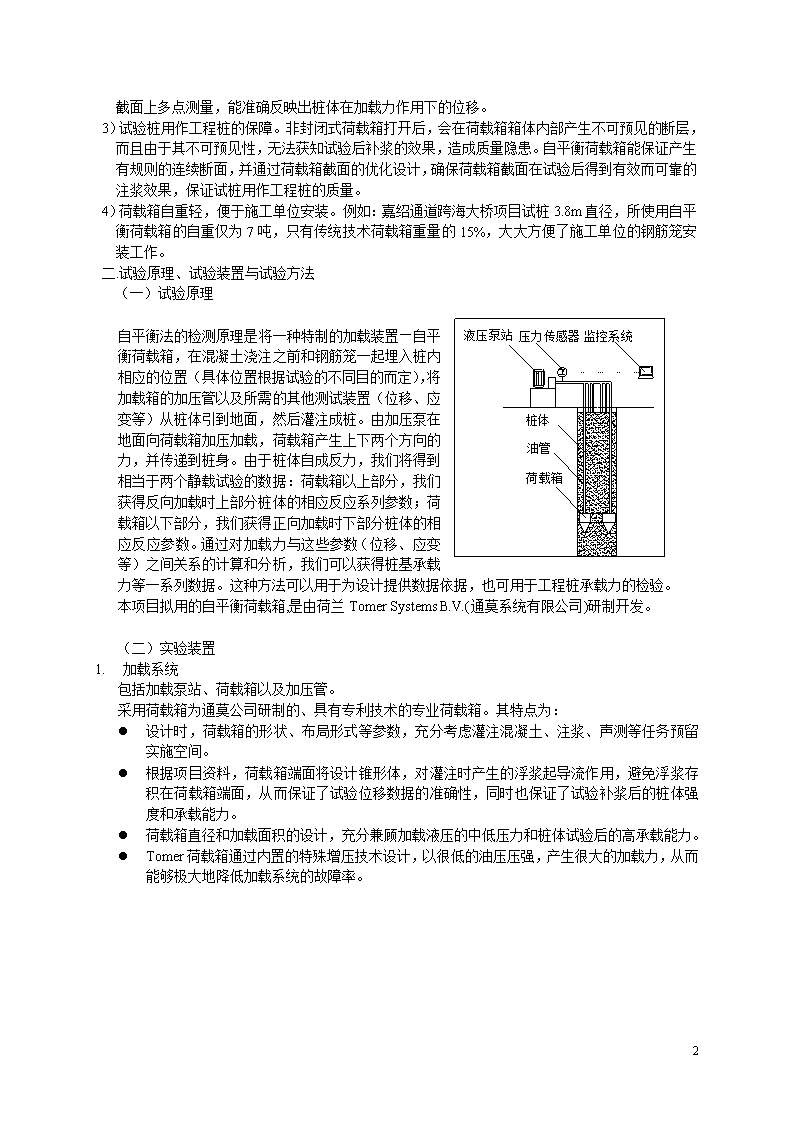

2)位移测量的准确性。自平衡测桩法采用位移丝绑定的方式,可以优化测量点,并且在每个测量截面上多点测量,能准确反映出桩体在加载力作用下的位移。3)试验桩用作工程桩的保障。非封闭式荷载箱打开后,会在荷载箱箱体内部产生不可预见的断层,而且由于其不可预见性,无法获知试验后补浆的效果,造成质量隐患。自平衡荷载箱能保证产生有规则的连续断面,并通过荷载箱截面的优化设计,确保荷载箱截面在试验后得到有效而可靠的注浆效果,保证试桩用作工程桩的质量。4)荷载箱自重轻,便于施工单位安装。例如:嘉绍通道跨海大桥项目试桩3.8m直径,所使用自平衡荷载箱的自重仅为7吨,只有传统技术荷载箱重量的15%,大大方便了施工单位的钢筋笼安装工作。二.试验原理、试验装置与试验方法(一)试验原理自平衡法的检测原理是将一种特制的加载装置—自平衡荷载箱,在混凝土浇注之前和钢筋笼一起埋入桩内相应的位置(具体位置根据试验的不同目的而定),将加载箱的加压管以及所需的其他测试装置(位移、应变等)从桩体引到地面,然后灌注成桩。由加压泵在地面向荷载箱加压加载,荷载箱产生上下两个方向的力,并传递到桩身。由于桩体自成反力,我们将得到相当于两个静载试验的数据:荷载箱以上部分,我们获得反向加载时上部分桩体的相应反应系列参数;荷载箱以下部分,我们获得正向加载时下部分桩体的相应反应参数。通过对加载力与这些参数(位移、应变等)之间关系的计算和分析,我们可以获得桩基承载力等一系列数据。这种方法可以用于为设计提供数据依据,也可用于工程桩承载力的检验。本项目拟用的自平衡荷载箱,是由荷兰TomerSystemsB.V.(通莫系统有限公司)研制开发。(二)实验装置1.加载系统包括加载泵站、荷载箱以及加压管。采用荷载箱为通莫公司研制的、具有专利技术的专业荷载箱。其特点为:l设计时,荷载箱的形状、布局形式等参数,充分考虑灌注混凝土、注浆、声测等任务预留实施空间。l根据项目资料,荷载箱端面将设计锥形体,对灌注时产生的浮浆起导流作用,避免浮浆存积在荷载箱端面,从而保证了试验位移数据的准确性,同时也保证了试验补浆后的桩体强度和承载能力。l荷载箱直径和加载面积的设计,充分兼顾加载液压的中低压力和桩体试验后的高承载能力。lTomer荷载箱通过内置的特殊增压技术设计,以很低的油压压强,产生很大的加载力,从而能够极大地降低加载系统的故障率。6

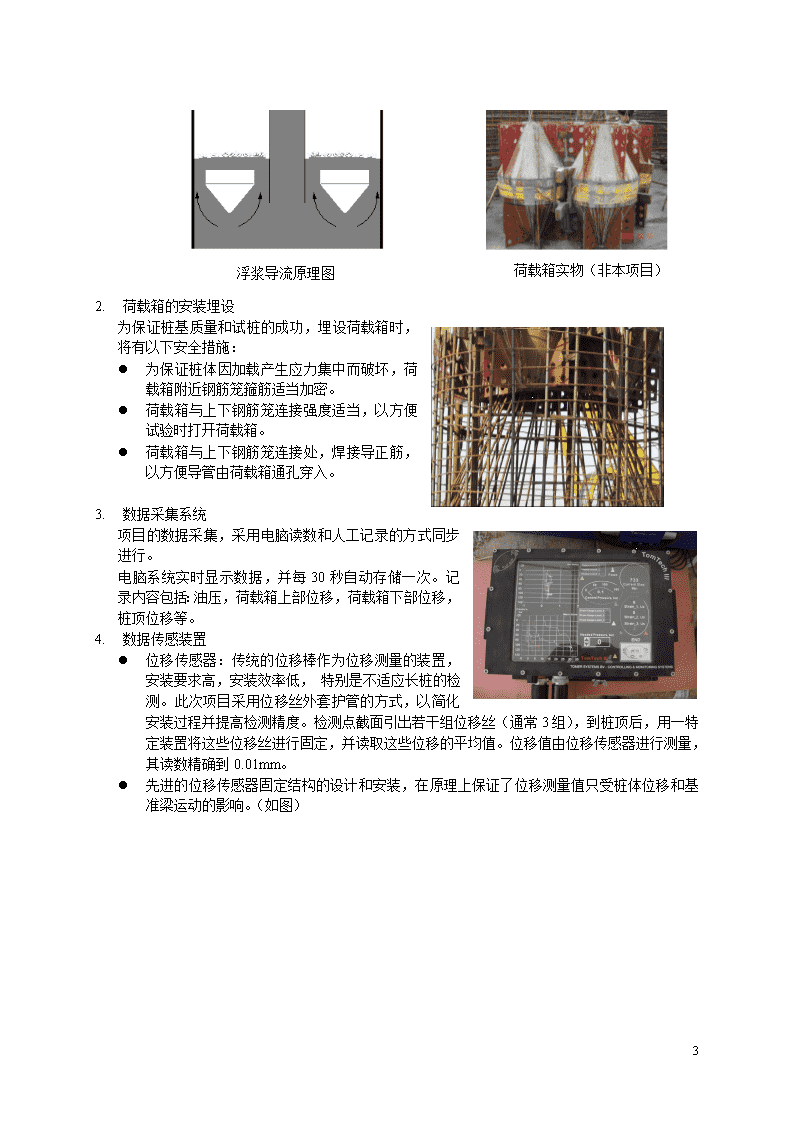

浮浆导流原理图荷载箱实物(非本项目)1.荷载箱的安装埋设为保证桩基质量和试桩的成功,埋设荷载箱时,将有以下安全措施:l为保证桩体因加载产生应力集中而破坏,荷载箱附近钢筋笼箍筋适当加密。l荷载箱与上下钢筋笼连接强度适当,以方便试验时打开荷载箱。l荷载箱与上下钢筋笼连接处,焊接导正筋,以方便导管由荷载箱通孔穿入。2.数据采集系统项目的数据采集,采用电脑读数和人工记录的方式同步进行。电脑系统实时显示数据,并每30秒自动存储一次。记录内容包括:油压,荷载箱上部位移,荷载箱下部位移,桩顶位移等。3.数据传感装置l位移传感器:传统的位移棒作为位移测量的装置,安装要求高,安装效率低,特别是不适应长桩的检测。此次项目采用位移丝外套护管的方式,以简化安装过程并提高检测精度。检测点截面引出若干组位移丝(通常3组),到桩顶后,用一特定装置将这些位移丝进行固定,并读取这些位移的平均值。位移值由位移传感器进行测量,其读数精确到0.01mm。l先进的位移传感器固定结构的设计和安装,在原理上保证了位移测量值只受桩体位移和基准梁运动的影响。(如图)6

位移测量原理测量结构实例(三)试验方法根据<基桩自平衡法静载试验技术规程>(DGJ32/TJ77-2009),将按照如下方式加载:1.加载方法如原理所述:以流体为加载介质,向埋设于桩基内一定深度位置的荷载箱中加压,从而对荷载箱上下两部分桩体同时施加载荷。当采用多个荷载箱加载时,液压站以并联油路对多个荷载箱同时加压。l为保证试验数据和试验结论的可比性,加载具体方法(包括加载级别、加载时间、稳定状态判断条件、停止加载条件以及卸载步骤等)应符合相关试验规范的规定。l试验时,采用自平衡试验监控系统,对各种试验参数同步进行如实记录。l试验出现意外情况时,应及时与设计单位和委托单位进行沟通,以保证试验相关各方对意外情况的同等的知情权,并就试验的以后进程达成共识。2.试验加/卸载方法根据国内规范和相关设计要求,采用慢速载荷维持法进行加载。6

l加载:加载应分级进行,每级加载为预估加载力的1/10,首级加载按分级加载值的两倍加载l卸载:分5级卸载,每级卸载为加载级别的2倍l加载数据记录:每级加载后在第1h内观察第5、15、30、45、60min的位移值,以后每隔30min观察一次,以判断稳定状态。稳定标准:每级加载每一小时的向上、向下位移量均不大于0.1mm,并连续出现2次(从加载后30min开始,按1.5h连续三次没30min的位移量计算)。l卸载数据记录:每级卸载后,每隔15min记录一次残余沉降。卸载至零后维持3h,观测残余变形。l终止加载条件:(1)累计位移量小于40mm,但加载值已大于或等于预估最大加载值,终止加载.(2)累计位移量大于或等于40mm,本级荷载下的位移量大于或等于前一级荷载作用下位移量的5倍时,终止加载。(3)累计位移量大于或等于40mm,本级荷载加上后24h尚未达到相对稳定标准,终止加载.(4)Q-S曲线出现明显陡变,终止加载.(5)S-lgt曲线尾部出现明显弯曲,终止加载。(6)Q-S曲线为缓变型时,可加载至位移60mm~80mm.3.单桩竖向极限承载力的确定实测得到荷载箱上段桩的极限承载力Q和荷载箱下段桩的极限承载力Q,按照相关规范中的承载力计算公式得到单桩竖向抗压极限承载力:抗压:Qu=+Q公式(1)式中:Qu:单桩竖向抗压/抗拔极限承载力(kN);Q:荷载箱上段桩的实测极限承载力(kN);Q:荷载箱下段桩的实测极限承载力(kN);W:荷载箱上段桩的自重;g:荷载箱上段桩侧阻力修正系数,对于粘土、粉土g取0.8,对于砂土取0.7。4.测试进度安排(1)接到进场通知后准时进场,开始荷载箱及相关管线的现场安装工作。(2)下钢筋笼和荷载箱,浇灌混凝土。(3)成桩后当混凝土强度达到设计强度的70%以上或按强度算得的桩身承载力大于荷载箱单向最大加载值的1.5倍,进行测试;(4)注浆前后测试结束后3工作日内提供初步报告,10工作日内提供最终报告。三:在某高铁桩基中的应用:3.1试桩概况:某高铁为无砟轨道形式,对工后沉降的要求十分严格,为保证该段的沉降控制,根据设计要求,本次拟试验的试桩共4根,其中2根为桩径1米,另2根为桩径1.25米,桩长为19~25米,本次采用单桩竖向静载试验来确定其竖向抗压承载力。6

此四根试桩只在表层不大于3.30m深度范围内为粉质粘土或中细砂,其余位于卵石地层(卵石含量60%~70%,φ=20~150mm,属III级硬土)中,桩底位于密实卵石层中。各试桩的设计参数及根据地质资料预估此四根试桩的最大加载荷载见下表:桩号单位1234桩身直径mm1000100012501250设计桩长m20192521.5设计承载力kN4011372672585083预估最大加载荷载kN900080001600013000由于本次的静载试验桩不在工程桩范围内,是纯试桩,其设计承载力较大,且此四根试桩所在位置地下水位浅,地下水位与桩顶标高大致相同,考虑现场检测的可操作性及安全性,只有两种可行方案,即锚桩横梁反力装置静载试验、基桩自平衡法静载试验。锚桩横梁反力装置静载试验需要在试验桩边上另施工四桩基桩作为锚桩;基桩自平衡法静载试验只需在成桩时预先埋入荷载箱及移杆,安全性更高。综合考虑成本及安全性,该工程采用自平衡法进行单桩竖向抗压静载实验。对该项目4根试桩进行自平衡静载试验,结果是1、2、3号桩满足设计要求,而4号桩由于桩底沉降过大,达不到设计要求,结合我们之前的低应变数据分析:4号桩桩底沉渣过厚,导致实验时沉降量过大。我们建议施工单位在基桩施工过程中,严格控制好施工过程,确保桩底沉渣厚度不大于设计标准。参考文献:[1]《铁路工程基桩检测技术规程》TB10218-2008[2]《基桩自平衡法静载试验技术规程》(DGJ32/TJ77-2009)[3]《基桩静载试验自平衡法》JT/T738-20096'