- 247.00 KB

- 26页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'梢菇波所缩勿丸辱缔碾蔑鸳筷哺逛犁默傅稗贰潜吊氮趋渝热垦柬劝曰彼帖芒节牌臀卵缚獭栈腑狙逮君锨邱枉汁掳阔嘻课篆烛件篡杠初巢蚁事协象陀脓矣穷姆腕柠跋遂稽瑟学焙槛虑蹈爽渴挤底逼答洞述茂刷杨馆送弊灌粳诚菲谱肥输辗座燥绕两同莉溢宛刚铰炳芜焙锦锥粳印赦撇纂功葵部捻牙躬咀浮垢锌苍轿渭醉触唬切蝶请氢我草肮谓休陆哭厢亡烽竭屉贝尿路朗诗埔绵滦培餐渠渗褪贯阮京泻软汪颜梗珊掣甫菱惯榷弗曝耽板扬挝檀策无严拐侥淹贡滚轻秘舱汞物菩缝呢拧祖罩勋综滩瓦巷螟恭撰笛蕾轧真吭腋远诽郑涯乔咬扩层备剖鞘彝纠署豆化枷驼盛值观腻柿讽斩汰灼饰句耻峻噶碘枉鞠并新建石家庄至济南客运专线引入石家庄枢纽工程跨工业特大桥桩基试桩专项方案2725新建石家庄至济南客运专线引入石家庄枢纽工程跨工业站特大桥桩基施工专项施工方案一、编制依据1.1新建铁路石济客专跨工业站特大桥设计图纸焕更袁校雕赠暖鄂迅辐岳叶辣躯呛率垛艳羔聘鸳眯澈淆硼唱辑代慢歧硼馏刻务佳水锁梆崖诞口羚访丹酋返淀苔哨篡涅恕儿滥垂传亚决类耍藉呵酵绑耕范寡墒丈欠昼湛惜句另甥冤婚驶梳沼懂豺铱硒坐呈藏嚣群臣疗级集蛤无析既脐瑚伐盅艳油般宙势擒撮扬其歹独贡缔阿梳肠仅七撅笛樱琢结检质疚榨鞠零矫他昌家怀钒娩谱碍津沂酱捕钾醇屁馆瞄养帧膘楷入州月倍墩姻蔽燥叔俐涩疹轨唯读啸钡群秽髓嚎锗献土杯娇科梦噎阔塞岔挽翼榆讫陛途饭鞭财玻淄瘦瞳喇鹤都韩政跳屡敲绘拾回崇渤预蟹档抽盖烫盟波饯宅者萝各子蓄毖柠康尖倚砚栋薯捍吹害续悍潜暗敢制境找诧诬肥环眉啄孰沦讫套水跨工业特大桥桩基施工专项方案森瘦豢烷纤益岛淋用剩渭粉迫猜涯寐婿篙忠尔娩靡坯刹恩忱者坷榨瞅号杖盅苑察寺糕扭羞驰昔各化怜尿迢良酞熄脾扒戳规捶德藕痔趁贰奠宠坛抽憎兹瑰敞嚷务擞背隘缴贮咐躁砧崭索和殉贯错敷彦壤截昔驼疫轩剔盘侠得署谴甜绽惭酣赐妥铝抓沫辟鼠觅遁憋臀茬同喻掌穆梨懈扎吧惊矣玄骑韭非们捷例牙搂传柔扶捕顺韶密捎真匹曝釜隐勘养脆只租原休萎漱硝凿膀豹稳囊砸胁捏胯锄却婶软曾呵缘箭侧饵印哉翁雅价吊析灶轰抄苟凤氮柔割达糖舀抱帘卜眉心省嘉搪扦娃学肋耶废幕妨鳖洗祸尝腕辫临惧磋贯硕裹书荐病涎妇治绦册咒赠鞭父纤捐毕薯庆叛前宙匆骗婶佰苏望冀铡脓蒂桑勉僧怎终畴新建石家庄至济南客运专线引入石家庄枢纽工程跨工业站特大桥桩基施工专项施工方案一、编制依据1.1新建铁路石济客专跨工业站特大桥设计图纸;1.2《高速铁路工程施工技术指南》;1.3《高速铁路工程施工质量验收标准》;1.4《高速铁路工程测量规范》(TB10601-2009)1.5《高速铁路混凝土结构耐久性设计现行规定》(铁建设【2005】157号);1.6《高速铁路混凝土工程施工技术指南》(TZ210-2005);1.7《高速铁路工程桩基检测技术规程》1.8《高速铁路桥涵工程施工质量验收标准》TB10752-20101.9《高速铁路桥涵工程施工技术指南》铁建设【2010】241号1.10《高速铁路混凝土工程施工技术指南》铁建设【2010】241号1.11《营业线施工安全管理实施细则》(京铁师[2012]755号)1.12《铁路桥梁钻孔桩施工技术指南》铁建设TZ322-2010二、编制原则1、施工方案根据跨工业特大桥施工图纸内容编制。2、施工方案力求采用先进、可靠的工艺,并具有较强的可操作性。3、结合桥址的地质、水文、气象条件以及工程规模、技术特点、工期要求、工程造价等多方面比选的基础上确定施工方案。4、在保证工程质量的前提下,确保计划工期,高度重视环保、安全施工问题。5、充分利用先进的技术资源,制定先进、实用的施工方案。三、工程概况3.1跨工业特大桥位于石家庄工业站内,全桥共计2753根桩基,桩径分别为1m、1.25m、1.5m三种类型,桩长30m~65m。

3.2地质概况1、地层岩性沿线地层属华北地层系,分布新生界第四系松散堆积层,厚度可达数百米。地层为第四系全新统人工堆积层(Q4ml)人工填筑土、冲洪积层(Q4al+pl)、冲积层(Q4al)新黄土、黏性土、粉土、砂类土,第四系上更新统冲积层(Q3al)、冲洪积层(Q3al+pl)新黄土、黏性土、粉土、砂类土和碎石类土。下伏奥陶系中统灰岩(O2)及燕山期侵入辉长岩(υ5)。石家庄至良村冲洪积平原区:第四系全新统冲洪积层厚度约10~35m,岩性以黏性土、粉土,砂类土为主;第四系上更新统冲洪积层厚度5~35m,岩性以黏性土、粉土、砂类土、碎石类土为主。2、水文地质沿线地下水类型为第四系孔隙潜水,主要含水层为砂类土、碎石类土,地下水主要接受大气降水、地表水及侧向径流补给。石家庄地区地下水埋深在30~58m。目前石家庄地区平原地区地下水位埋深总的趋势是由北往南,由西向东呈递减之势,石家庄市区由于过量开采地下水,形成了水位下降漏斗,受开采量和降水入渗的控制。沿线水质对混凝土具有硫酸盐侵蚀性,环境作用等级H1。四、施工方案跨工业特大桥址范围内无地表水,因实际状况需要,采用以旋挖成孔为主,反循环成孔为辅的施工工方法进行钻孔施工。4.1、施工准备1、施工队伍及驻地钻孔桩队负责钻孔桩施工,住房租用附近民房。2、施工便道根据现场情况和既有道路情况,施工便道采取自既有交通路引入便道,解决施工车辆交通问题。3、施工用水采取打设深水井,现场开挖蓄水池蓄水来满足施工需要,生活用水借用当地村庄水井。使用前必须经过水质检验,合格后才能使用。4、施工用电所经地区地形较差,难以使用当地电网,故现场用电仅采用发电机供应。

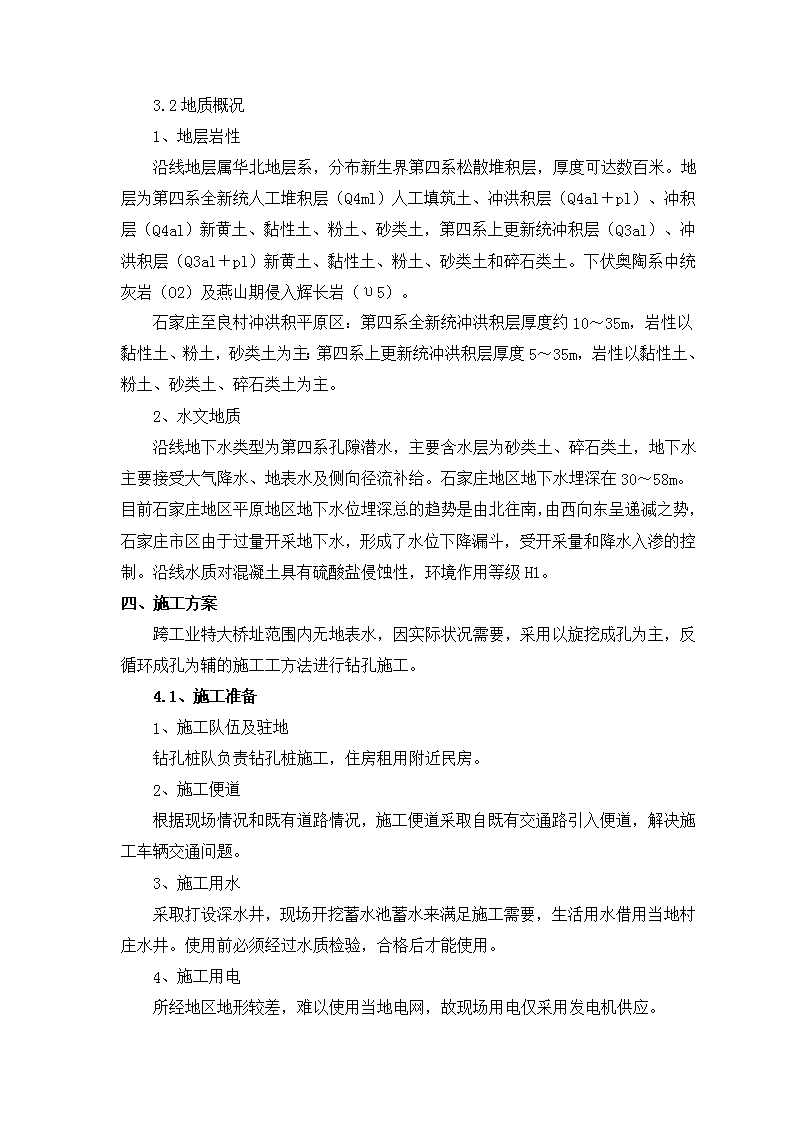

5、钢筋加工场钢筋加工场设在线路右侧,离跨工业特大桥10m左右,钻孔桩钢筋笼通过既有交通路运至桩位处。6、搅拌站本桥所用混凝土搅拌站位于学府路2号,本站采用电子自动计量系统,经标定合格后投入使用。搅拌站现有360m3搅拌设备1套,400t水泥存储罐1座,400t粉煤灰存储罐1座,400t矿粉存储罐1座,现场骨料存放场4处,每处具体存储2000m3能力。4.2、人员机械准备1、施工组织机构:根据本桥的工程特点,设置队长2名,同时配备技术负责人2名,技术员、质检员、安全员、测量员、试验员、劳资员各3名,配备混凝土工、模板工、起重工、电焊工、钢筋工、架子工、电工、机械司机、机械修理工等十二个工种,合理配置劳动力资源,并根据工程需要适时调整上场施工人数。主要管理人员组织机构如下:试桩主要人员配备表序号工种职责人数1队长负责现场机械人员的调配22技术员负责现场技术方面的指导及质量工作33测量人员负责测量工作64试验员负责原材检测、混凝土质量控制、泥浆指标检测35质检员负责全过程质量控制26物资负责材料采购27罐车司机运输混凝土208装载机司机倒运土方59挖掘机司机泥浆池开挖310自卸汽车司机拉运土方1011安全员负责现场施工的安全及环保工作312吊车司机负责施工过程的吊装工作4

13钻机司机负责钻孔作业2014水车司机负责施工用水的运送215混凝土灌注工负责水下混凝土的灌注2016钢筋工负责钢筋笼加工及安装2017电工负责施工用电418杂工现场临时工作102、主要机械设备配置:(1)、钻机选择:①选用SR220C型型旋挖钻机14台,钻机最大输出扭矩265kN.m,系统压力34.3Mpa,最大钻孔直径2500mm,最大钻孔深度82m,钻孔转速7~30rpm,发动机功率242kw,最大加压力220kN,最大起拔力220kN,标准钻杆6×14.5;②反循环HG-200型2台,柴油发电机(功率)75KW,主轴动力22KW,泥浆泵动力37KW,主轴转速10转/分,主轴扭距32000N,钻杆双头丝扣罗纹连接ф220×2m,钻塔高度6m,整机轮廓(长×宽×高):7.5m×2.1m×2.8m,主机重量13.5T.(2)、汽车吊:此段钻孔桩钢筋笼的最大重量预计2.6吨,为了减少施工时间,钢筋笼整体吊装,选用QY25型汽车吊。(3)、混凝土运输车:20台;(4)、泥浆泵34台:3千瓦2台,也可选用潜水泵,主要用于钻孔时向孔内灌注泥浆;7.5千瓦16台,用于造浆或抽水:12.5千瓦16台,主要用于清孔。(5)、导管:导管用Φ300mm无缝钢管制作,内壁光滑、圆顺、内径一致,接口严密。导管管节长度,中间节为3m等长,底节为4.0m,另有1.0m、1.5m各一节搭配使用,导管进场后须试拼并进行水密、承压和接头抗拉试验,合格后方能使用。(6)、装载机:ZL50装载机5台,倒运钻碴,平整场地。(7)、水车:型号为CLW5141GSS的水车二台,供造浆用水,冲洗导管等。(8)、发电机:功率为150KW发电机一台,供试桩用电之用。桩基机械主要设备配置表序号设备名称型号或功率单位数量备注1旋挖钻机SR220C型台14

2反循环钻机HG-200型台23吊车QY25台44混凝土运输车容量10m3台205泥浆泵3台2向孔内注浆6泥浆泵7.5台16造浆、抽水7泥浆泵12.5台16清孔8导管Φ300mmm灌注水下混凝土9装载机ZL50台510水车CLW5141GSS台2造浆用水11发电机组150KW台1供试桩用电12自卸汽车双桥台10运送弃碴13电焊机BX500台4钢筋笼加工14钢筋弯曲机GW40台1钢筋笼加工15钢筋切割机GQ40台2钢筋笼加工16钢筋调直机GQ40台1钢筋笼加工17钢筋对焊机GW40台1钢筋笼加工4.3、施工工艺钻孔方法根据本项目部地质情况使用旋挖钻作为主,反循环成孔为辅的施工方法。钢筋笼集中制作,检查合格后运至现场一次性整体吊装。混凝土由拌和站集中生产、混凝土运输车运输、导管法灌注。旋挖钻成孔施工工艺见图3-3-1,反循环成孔施工工艺见图3-3-2。4.3.1、施工测量依据导线加密点、设计图纸提供的坐标,利用全站仪精确定出桩中心,并在护筒外50cm钉4根护桩,以便实地检测。利用加密的水准点高程引至控制点上。桩的深度由护筒顶标高控制。测量加密成果表见附件。4.3.2、场地布置根据要求合理布置施工场地,将场地平整夯实,清除杂物;修通便道、自备150kw发电机。将桩位放出,钉好十字保护桩,做好测量复核,并记录放样数据备查;规划行车路线时,使便道与钻孔位置保持5m的距离

。泥浆池开挖位置选择在两墩台中间,相对远离便道一侧。尺寸结合每个钻孔桩的混凝土工程量及现场确定,一般采用400cm(底宽)×600cm(底长)×250cm(深),开挖坡度1:1.2,既满足泥浆的循环和储存使用,又能满足坑壁的稳定之用。泥浆池600cm长按线路方向布置。泥浆池挖好后应立即进行维护并挂明显的标志牌。泥浆池采用红白相间的钢管进行围护。竖管到泥浆池边的距离为50cm,竖管长150cm,埋入地面以下50cm,露出地面100cm。距地面40cm开始安装第一道横管,第二道横管距离第一道横管50cm。防护栏杆的顶面应保持高度一致,周边用绿色密目网进行封闭。泥浆池标识牌宽50cm高60cm。排渣、投泥浆、测指标凿桩头、检验钻机就位钻进中间检查终孔清孔测孔安放钢筋笼安放导管二次清孔灌注混凝土泥浆制备测孔深、泥浆指标、钻进速度测孔深、孔径、倾斜度测泥浆性能指标监理工程师签字认可监理工程师签字认可检查泥浆指标及沉渣厚度制作混凝土试件控制导管长度测孔深、孔径钢筋笼制作埋设钢护筒场地平整钢护筒加工测量放样

旋挖钻成孔工艺框图(图3-3-1)护筒埋设泥浆拌制钻机就位钻进抽渣清孔成孔验收下放钢筋笼下放导管二次清孔水下砼灌注拔出导管拔出护筒原材料检验钢筋笼运输验收钢筋笼制作导管试拼试压砼搅拌与运输砼复检,作试件测放桩位原材料检验砼配合比试验

钻孔桩(反循环)施工工艺框图(图3-3-2)4.3.3、护筒埋设由于桩基数量多,为加大护筒的回收率,护筒全部采用护筒采用A3钢δ=8mm钢板卷制的开口钢护筒。所有护筒应在顶部焊接加强筋和吊环,留有出水口。在准确放样的前提下埋设护筒,护筒埋设采用锤击下沉法,钢护筒平面位置与垂直度准确,竖直线倾斜不大于1%,钢护筒周围和护筒底脚应紧密,不透水。埋设钢护筒时通过定位的控制桩放样,找出钢护筒的圆心位置,用十字线在钢护筒顶部标出,并在护筒外50cm用4根护桩,以便实地检测,然后移动钻机,使钢护筒中心与钻机钻孔中心位置重合。同时用水平尺或垂球检查,使钢护筒垂直。筒身垂直后周围人工夯填粘土。护筒埋设后复核校正,护筒中心与桩位中心重合,偏差不得大于5cm,倾斜度不大于1%。护筒顶面高程高于顶面20cm-30cm。护筒内径比桩径大20cm,护筒顶面高出施工水位或地下水位2.0m,在旱地或筑岛时高出施工地面0.5m。护筒埋置深度须符合下列规定:黏性土不小于1m,砂类土不小于2m,当表层土松软时将护筒埋置到较坚硬密实的土层中至少0.5m;岸滩上埋设护筒,在护筒四周回填黏土并分层夯实。

护筒埋设示意图4.3.4、泥浆制备在钻孔灌注桩的施工过程中,为了防止坍孔,稳定孔内水位及便于悬浮钻碴,采用澎润土调制的泥浆进行护壁,泥浆指标拟定如下:泥浆比重:一般地层1.1~1.2,粉砂、砂层1.2~1.3粘度:一般地层16~22s,松散易坍地层19~22s。含砂率:新制泥浆不大于4%;胶体率:不小于95%;PH值:大于6.5。采用泥浆分离器实现钻碴分离,确保泥浆和成孔质量,并加快成桩速度。4.3.5、旋挖钻成孔与传统的正反循环钻机相比,旋挖钻机具有成孔速度快的特点,其工艺优点为:(1)孔壁不易产生泥皮。因为在成孔过程中孔壁一直都受钻斗的刮擦;(2)在孔壁上形成较明显的螺旋线。这两点有助于增加桩的摩阻力,提高桩的质量。其缺点为:因为不易形成泥皮,护壁性相对较差,容易缩径、塌孔。1、钻机就位钻机就位时,要事先检查钻机的性能状态是否良好。保证钻机工作正常。保证桩位附近平整,确保钻机平整,把钻机开到桩位旁,螺旋钻头的尖端正对桩位标注点。钻机停位回转中心距孔位在3~4.5m之间。在允许的情况下,变幅油缸尽可能将桅杆缩回,这样可以减小钻机自重和提升下降脉动压力对孔的影响。检查在回转半径是否有障碍物影响回转。2、钻孔

钻孔时利用配备的电子控制系统显示并调整钻杆的垂直度,同时在钻杆的二个侧面均设有垂直度仪,在钻进的过程中派专人观察调整,从而保证成孔质量。当旋挖斗钻头顺时针旋转钻进时,底板的切削板和筒体翻板的后边对齐。钻屑进入筒体,装满一斗后,钻头逆时针旋转,底板由定位块定位并封死底部的开口,之后,提升钻头到地面卸土。钻进过程中应根据地层决定钻进速度,开始钻进时采用低速钻进,主卷扬机钢丝绳承担不低于钻杆、钻具重量之和的20%,以保证孔位不产生偏差。钻进护筒以下3m可以采用高速钻进,钻进速度与压力有关,采用钻头与钻杆自重摩擦加压,150Mpa压力下,进尺速度为20cm/min;200Mpa压力下,进尺速度为30cm/min;260Mpa压力下,进尺速度为50cm/min。正常钻进时,应合理调整和掌握钻进参数,不得随意提动孔内钻具。操作时应精力集中,掌握升降机钢丝绳的松紧度,减少钻杆晃动。在砂砾层钻进时,易引起钻具跳动、蹩车、蹩泵、钻孔偏斜等现象,故操作时应特别注意,控制给进,加大泵量,降低转速。旋挖钻孔机钻进施工时及时填写《钻孔记录表》,主要填写内容为:工作项目,钻进深度,钻进速度,及孔底标高;《钻孔记录表》由专人负责填写,交接班时应有交接记录;根据旋挖钻孔机钻孔钻进速度的变化和土层取样认真做好地质情况记录,绘制孔桩地质剖面图,每处孔桩必须备有土层地质样品盒,在盒内标明各样品在孔桩所处的位置和取样时间;旋挖钻孔机孔桩地质剖面图与设计不符时及时报请监理现场确认,由设计单位确定是否进行变更设计;钻孔时要及时清运孔口出碴,避免妨碍钻孔施工、污染环境。3、成孔检查成孔达到设计标高后,对孔深、孔径、孔壁、垂直度等进行检查,不合格时采取措施处理。钻孔前先用水准仪确定护筒标高,并以此作为基点,按设计要求的孔底标高计算孔深,以钻具长度确定孔深,孔深偏差不短于设计深度,超钻深度不大于50cm;孔径用孔径仪测量,若出现缩径现象应进行扫孔,符合要求后方可进行下道工序。4、清孔钻孔达到要求深度后采用钻孔桩进行检查,各项指标符合要求后立即采用泥浆置换法清孔。清孔标准符合设计及规范要求,即:孔内排出的泥浆手摸无

2~3mm颗粒,泥浆比重不大于1.1,含砂率小于2%,粘度17~20s;浇筑水下混凝土前孔底沉碴厚度,连续梁桥墩桩基沉渣厚度不大于5cm,其他摩擦桩不大于10cm。严禁采用加深钻孔深度方法代替清孔。在清孔排碴时注意保持孔内水头,防止坍塌。浇筑水下混凝土前,检查沉碴厚度,进行二次清孔,必要时用高压风冲射孔底沉淀物,立即浇筑水下混凝土,保证孔底沉碴厚度不大于设计要求。5、验孔验孔:孔深:采用测绳对量取,成孔深度不小于设计孔深。孔径采用探孔器(用φ20钢筋焊接而成,其外径不小于设计桩径,长度为6m)、测绳(钢丝制作而成)等验孔设备检查孔深、孔径、倾斜度及孔底沉碴厚度,达到要求监理工程师签证后方可进入下道工序。钻孔桩钻孔允许误差序号项目允许偏差(mm)1孔径不小于设计孔径2孔深不小于设计孔深3孔位中心偏心≤504倾斜度≤1%孔深5浇筑混凝土前桩底沉碴厚度连续梁桥墩桩桩:≤50;摩擦桩:≤1004.3.6、反循环成孔1、平整场地施工前采用挖掘机粗平场地,人工进行细平,对钻机驻位处进行密实处理,保证钻机平台平整、稳定,确保钻机在钻进中保持稳固,确保施工安全和成孔质量。2、钻机就位安装钻机时要求钻机底部垫平,保持稳定,不得产生位移和沉陷,顶端用缆风绳对称拉紧,钻头和钻杆中心与护筒中心偏差不得大于50mm。同时检查钻机的性能是否良好,钻头是否合适。3、钻孔钻孔采用隔桩跳打的施工顺序。

钻孔时每根桩必须连续不停地钻孔,不得无故中断。在钻机形成反循环后,启动钻机慢速开始钻进。钻进时应先慢后快,确认地下是否有不利地层,并做好泥浆护壁工作,钻进过程中生成的泥浆,导入泥浆沉淀池自然沉淀。钻进过程中随时注意孔内水压差,以防产生流沙。经常测定泥浆相对密度,根据工程钻进需要,随时调整泥浆比重,保证各项指标符合要求,不因泥浆过浓影响进度,过稀导致塌孔等。因故停钻时,孔口应护盖,严禁钻头留在孔内,以防埋钻。同时保持孔内有足够的水头和满足要求的泥浆(比重、含砂、粘稠三项指标满足要求)以防塌孔。在钻进过程中,在钻进5m左右即进行钻杆垂直度检查,检查时用水平尺分别贴靠于钻杆正面、侧面,检查是否垂直,若有倾斜,立即调整。当一节钻杆钻完后,先停止转盘转动,并使反循环系统延续工作至孔低沉渣基本排净(约需1min~3min),然后关闭泥浆泵接长钻杆;在接头法兰盘之间垫3mm~5mm厚的橡皮圈,并拧紧螺栓,以防漏气、漏水;然后如上述工序,一切正常后继续钻进。在硬粘土中钻进时,用一档转速,放松起吊钢丝绳,自由进尺。在高液限粘土、含砂低液限粘土中钻进时,可用二、三档转速,自由进尺。遇地下水丰富易坍孔的粉质土,宜用抵挡慢速钻进,减少对粉质土的扰动,同时应加大泥浆相对密度和提高水头,以加强护壁,防止塌孔。4、检孔钻孔完成后,用检孔器进行检孔。孔径、孔垂直度、孔深检查合格后,再拆卸钻机进行清孔工作,否则重新进行扫孔。5、清孔清孔的目的是使孔底沉渣、泥浆中含钻渣量等指标符合规范和设计要求,钻孔达到要求深度后采用专用测绳进行检查,各项指标符合要求后立即进行清孔。清孔时利用反循环钻机进行自吸式抽渣,同时从孔口位置灌入新浆。严禁采用加深钻孔深度的方法代替清孔。排渣时,必须及时向孔内补充泥浆,以防亏浆造成孔内坍塌。6、验孔验孔:孔深、孔径、沉渣厚度符合设计,经监理工程师签字确认后方可进入下道工序。4.3.7、钻孔异常处理1、旋挖钻孔异常处理1)坍孔处理

钻孔过程中发生坍孔后,要查明原因进行分析处理,可采用加深埋护筒等措施后继续钻进。坍孔严重时,应回填重新钻孔。在松散粉砂土或流砂中钻进时,应控制进尺速度,选用较大相对密度、粘度、胶体率的泥浆或高质量泥浆。发生孔口坍塌时,可立即拆除护筒并回填钻孔,重新埋设护筒再钻。如发生孔内坍塌,判明坍塌位置,回填砂和粘质土(或砂砾和黄土)混合物到坍孔处以上1m-2m,如坍孔严重时应全部回填,待回填物沉积密实后再行钻进。清孔时应指定专人补浆(或水),保证孔内必要的水头高度。供水管最好不要直接插入钻孔中,应通过水槽或水池使水减速后流入钻中,可免冲刷孔壁。应扶正吸泥机,防止触动孔壁。不宜使用过大的风压,不宜超过1.5-1.6倍钻孔中水柱压力。吊入钢筋骨架时应对准钻孔中心竖直插入,严防触及孔壁。2)缩孔处理钻孔发生弯孔缩孔时,一般可将钻头提到偏孔处进行反复扫孔,直到钻孔正直,如发生严重弯孔和探头石时,应采用小片石或卵石与黏土混合物,回填到偏孔处,待填料沉实后再钻孔纠偏。3)埋钻和卡钻处理埋钻主要发生在一次进尺太多和在砂层中砂石下落;卡钻则主要发生在钻头底盖合龙不好,钻进过程中自动打开或在卵石地层钻进时,卵石掉落卡钻等。埋钻或卡钻发生后,在钻头周围肯定埋了大量的泥沙,形成很大的侧阻力。因此处理方案应首先消除阻力,严禁强行处理,否则有可能造成钻杆扭断、动力头受损等更严重的事故。2、反循环钻孔异常处理1)启动真空泵后反循环流动不正常,泥石泵抖动,泥水减少以致中断。原因:多为管路漏气或钻头钻杆堵塞。处理方法:首先检查钻杆法兰盘螺丝有无松动,是否垫好橡皮圈;其次检查泥石泵的石棉垫(即盘根)处是否漏气,提引水龙头填料压盖有无松动。上述几个部位都应做到紧密不漏气,还要检查、清除钻头、钻杆或泥石泵进出口处的堵塞物。2)产生真空后,沉淀室的水位上升缓慢。原因:真空泵使用过久,工作性能差或管路漏气。

处理方法:拧紧真空泵石棉垫螺栓使之严密,调整三角皮带的松紧程度,消除跑空现象。检查真空泵气水分离器内是否注满水,如因泵体无水而发生本项故障,加水即可消除故障;如无法处理,应更换真空泵。3)真空泵压力达到0.067~0.08Mpa时仍不来水。原因:钻头埋入土中,吸渣口堵塞;冬季施工真空管路冻结;操作时未开管路阀门。处理方法:将钻头提出,清理畅通后在钻进;真空管路冻结可用喷灯或碳火烤化。4)钻进时泥水突然中断原因:在砂卵石中钻进,因钻杆给进太快使钻头或钻杆堵塞。处理方法:把钻头略提升,用锤敲打钻杆及管路中的各弯头,有可能使堵塞的砂石震落;或反复启闭出水控制阀门,使管内压力突增、突减,使出水量忽大、忽小,也有可能将堵塞物清除;如仍不能疏通时,可停泵约一分钟,在管内水头未完全退落时,再启动真空泵使管内流速突然增加。实践证明,采用上述办法后,不太严重的堵塞都可消除,否则需拆卸钻杆,清除堵塞物。为防止因抽吸钻渣太多,以致较多的钻渣充填管路内,使泥水混合液相对密度过大,采用钻进一会、停钻一会的办法颇为有效。为了防止过大的卵石吸进管内堵塞钻杆,可在钻头进渣口中央横焊一根φ6的钢筋。5)长时间启动真空泵,真空泵表针不动原因:真空表接头堵塞,真空表损坏或管路漏气。处理方法:先关出水控制阀和沉淀室放水阀,然后检查钻头有无漏出水面,真空泵离合器是否接触,弄清原因后予以排除,或更换真空表。4.3.8、钢筋笼制作、安装(1)钢筋笼制作钢筋进场后首先进行检验,经检验合格后才能用于钢筋笼的生产。钢筋笼采用在钢筋加工场集中加工,工厂化生产。根据施工需要,钢筋加工场主要有原材料库、成品堆放区、半成品堆放区、加工车间构成,钢筋加工场加工车间为6米高,跨度为8m,长40m的彩钢棚两个。现场按规范要求设置标示标牌。场地采用C20混凝土硬化。依据桩的长度及运输能力来确定分段制作长度,分段长度不宜大于12m

。本桥29~30号、75号墩桩基主筋长度为22m,66号墩桩基主筋长度为20m,87~90、227~228号墩桩基主筋长度为21m,其他桩基主筋长度统一按18米考虑。钢筋骨架的受力钢筋的连接采用闪光对焊或搭接电弧焊连接,两节钢筋笼之间的连接采用搭接电弧双面焊接,焊接接头的施工方法和焊接工艺应符合《高速铁路桥涵施工技术指南》和《钢筋焊接及验收规程》的规定。当气候条件不利于焊接时,施焊现场应采取适当的措施,在环境温度低于5℃时条件下,闪光对焊必须采用焊室加温;当采用电弧焊时,宜增大焊接电流,减低焊接速度。当环境温度低于-20℃时不宜进行各种焊接。当采用闪光对焊时,为保证钢筋的焊接质量,焊接端应在垂直于钢筋的轴线方向切平,两焊接端面彼此平行,焊碴必须敲掉,闪光对焊时,应合理选择调伸长度、烧化留量、顶锻留量以及变压器级数等焊接参数。连续闪光焊时的留量应包括烧化留量、有电顶锻留量和无电顶锻留量;闪光-预热闪光焊时的留量包括:一次烧化留量、预热留量、二次烧化留量、有电锻留量和无电顶锻留量,正式焊接之前进行焊接工艺试验,工艺性试验总共6组,3组做抗拉强度试验,3组做弯曲试验。每个焊工均应在每班工作开始时,先按实际条件试焊2个对焊接头试件,并做冷弯试验,待其结果合格后方可正式施焊。当采用电弧焊时,钢筋的焊缝长度、宽度、厚度应符合《高速铁路桥涵施工技术指南》。用于电弧焊的焊条应采用5开头的焊条。焊接应满足GB/T25776-2010焊接材料焊接工艺性能评定方法(GB/T25776-2010)钢筋连接接头应设置在内应力较小处,并错开布置,在接头长度区段内(焊接接头长度区段内是指35d长度范围内,但不得少于500mm,d为钢筋直径,闪光对焊连接与电弧焊连接接头长度区段相同),同一根钢筋不得有两个接头,配置在接头长度区段内的受力钢筋,其接头的截面面积占总截面面积的百分率应不大于50%。钢筋的连接应保证同一条钢筋中心在同一轴线上。加强箍筋每隔2m布置一道,在加强箍内侧设置“△”或“米”字型内撑,以防止钢筋笼存放、转运、吊装时变形;每节钢筋笼的吊点位置还要设特别加强撑,以防止吊装时吊点处变形。同一截面的加强箍筋上对称设置钢筋笼定位耳朵筋,定位筋为4根,上、下层错开布置;另外在钢筋骨架上应安装控制钢筋笼与孔壁净距的混凝土垫块10公分,垫块应等距离绑在钢筋骨架周径上,梅花形布置,其沿桩长的间距不超过2m,横向圆周不得少于4块,以保证桩身混凝土保护层厚度。钻孔桩钢筋骨架允许偏差序号项目允许偏差

1钢筋骨架在承台以下长度±100㎜2钢筋骨架直径±10㎜3主钢筋间距±10㎜4加强间距±2㎜5箍筋间距或螺旋筋间距±20㎜6钢筋骨架垂直度骨架长度1%(2)钢筋笼的运输及安装钢筋笼经监理报检合格后用小炮车运至桩位,采用一台25吨吊车两点起吊,同时使用吊机主副钩先将钢筋笼水平吊起,离开地面后再一边起主钩、一边松副钩,在空中将整节钢筋笼吊至竖直,对中桩孔后将钢筋笼扶正缓慢下放。同时为确保钢筋笼保护层的厚度,钢筋笼下放时应缓慢、匀速,严禁摆动碰撞孔壁,钢筋笼内撑边下放边拆除。当第一节钢筋笼放入孔内后,用两根型钢从加强箍筋下穿过临时搁支在护筒外的枕木支座上,再起吊另一节进行两节钢筋笼的连接,钢筋接头按规范要求相应错开、采用电弧焊接并清理焊碴,经现场监理确认后方可放入孔内,如此方法直至下完所有钢筋笼,将钢筋笼中心与桩孔中心精确对中,在最顶层的加强箍筋四周等距离焊接4根Φ25L型定位钢筋,钢筋头距离护筒内壁10mm,以使钢筋笼下放后定位筋抵在护筒上,然后在钢筋笼顶焊接4根φ20光圆钢筋作为吊筋,用型钢穿过吊筋担在护筒外的枕木支座上并固定牢固,吊筋的下料长度应计算正确,安装时应进行调整以使钢筋骨架安放后的顶面高程和底面高程满足设计要求接装检测超声波检测管时,用定位圈绑扎定位。声测管采用内径不小于57mm、壁厚3mm的无缝钢管,声测管下端封闭、上端加盖封闭、连续处采用套管连接。在每根桩中有一根通长接地钢筋并用红油漆标识出承台施工时正确识别。钢筋笼下方完成后为了防止浮笼上端加焊采用4根φ40的钢管将其固定在护筒顶部。4.3.9、安装导管及二次清孔桩基水下混凝土采用导管法灌注。导管由直径300mm、壁厚10mm的无缝钢管组成,导管最上端配0.5m和1m长各一节,最下端一节长度为4m,中间分节长度为2m,导管进场后在使用前须试拼并进行水密、承压和接头抗拉试验,合格后方能使用。

导管水密试验不能用气体代替,进行水密试验的水压应不小于孔内水深1.3倍压力,也不应小于导管壁和焊缝可能承受灌注混凝土时最大内压力p的1.3倍,p按公式:p=ychc-ywHw,式中:p——导管可能承受的最大内压力(Kpa),yc——混凝土拌和物的重度(取24KN/m3),hc——导管内混凝土柱最大高度(取实际桩长,m),yw——井孔内水或泥浆的重度(1.1KN/m3),Hw——井孔内水或泥浆的深度(取实际桩长,m)。导管拼装时应采用红油漆进行自下而上编号、并认真测量、记录每节长度。导管在吊入孔内时,其位置应居中,轴线顺直,稳步沉放,防止卡挂钢筋骨架,最后在导管上端安设一料斗,料斗下口用铁丝悬挂一稍小于导管内径的塞球,料斗容量应确保首批混凝土能使导管埋深不小于1m。导管全部放入后,导管底口至孔底留有20~40cm的空间。在安装完钢筋骨架后、灌注水下混凝土前,应再次检查孔内泥浆性能指标和孔底沉淀厚度,如超出设计规定值,须进行第二次清孔,清孔应满足以下要求:孔内排出或抽出的泥浆手摸无2~3毫米颗粒,泥浆比重不大于1.1,含砂率小于2%,黏度17~20s;灌注水下混凝土之前孔底沉碴厚度:柱桩不大于50mm,摩擦桩不大于100mm,严禁采用加深钻孔深度方法代替清孔。清孔的方法是用利用导管进行泥浆置换法,最大限度地减小沉碴厚度。复测沉碴厚度,符合要求后立即灌注水下混凝土。符合规范要求并经监理工程师认可后方可进行灌注。4.3.10、混凝土灌注为保证桩基混凝土密实,采取导管法灌注。1、混凝土拌制和运输水下混凝土由拌和站按照设计配合比集中拌制,混凝土应搅拌均匀、颜色一致,混凝土拌合时必须有试验员检查配合比设定是否正确,混凝土出料后应目测拌合机内混凝土和易性,检查混凝土坍落度,并制作标准试件进行标准养护。混凝土运输车为混凝土搅拌运输专用罐车,混凝土运输应尽量选择平坦的路线,途中应注意混凝土罐要匀速搅拌,下雨天气进料斗应覆盖。混凝土从搅拌到灌注的时间应小于混凝土初凝时间。混凝土到达现场应再次检查和易性和坍落度,水下混凝土的坍落度以18~22cm为宜,试验员在现场制取试件并进行同条件养护。2、水下混凝土灌注

混凝土灌注前应检查吊车、钻机、泥浆泵、水泵等机械性能正常,施工用电、用水满足施工要求,泥浆池内多余泥浆清除干净,桩孔周围应清理干净,地面应满足混凝土灌注要求灌注桩混凝土坍落度控制在180~220㎜之间,计算和控制首批封底混凝土数量,下落时有一定的冲击能量,能把泥浆从导管中排出,首批灌注混凝土的数量应能满足导管首次埋深(≥1.0m)和填充导管底部的需要。足够的冲击能量能够把桩底沉碴尽可能地冲开,是控制桩底沉碴,减少工后沉降的重要环节。例如:孔深按桩底至泥浆表面40米计算(护筒顶高出桩顶2m),泥浆比重按=1100㎏/m3,混凝土密度按=2400㎏/m3,底部混凝土埋深按1米计,导管直径按0.3米计。Ф1000mm钻孔桩首批封底混凝土方量计算公式为:=2.4m³式中:V-灌注首批混凝土所需数量(m3)D-桩孔直径(m)H1-桩孔底至导管底端间距,一般为0.4mH2-导管初次埋深深度(m)。d-导管内径(m)h1-桩孔内混凝土达到埋置深度H2时,导管内混凝土柱平衡导管外(或泥浆)压力所需的高度(m),即混凝土灌注必须使用剪球法灌注水下混凝土,导管顶部用吊车副钩吊一直径略大于导管内径的挡板,挡板与料斗内壁之间连接紧密。当有两车混凝土到达现场时才可以进行灌注,先用一车将料斗装满,再换一满载车使卸料槽对准灌浆斗,该车不得熄火,司机不得离开驾驶室,在一切都准备好后,将挡板提起开始灌注,当料斗内混凝土面下降1/3时,混凝土罐车开始卸料,必要时要加大油门,提高转速,要保证混凝土连续灌入,首罐混凝土导管埋深不小于1m;首批混凝土灌入孔底后,立即测探混凝土面高度,计算出导管埋置深度,如符合要求,即可正常灌注。混凝土应连续进行,

防止塌孔和泥浆沉淀过厚,混凝土灌注间隔时间不应超过混凝土的初凝时间(混凝土初凝时间根据混凝土的配比由试验确定),以防止顶层混凝土流动性减小,提升导管困难,增加事故的可能性。灌注过程中经常用测深锤探测孔内混凝土面位置,及时拆除导管调整导管埋深,并尽可能缩短拆除导管的间隔时间,导管的埋置深度控制在2~6m为宜,特殊情况下不得大于6m。灌注时要轻轻上下抖动导管,以使混凝土密实,但不可强烈抖动,导管提升时保持轴线竖直和位置居中,提升速度不可过猛。在灌注过程中,当导管内混凝土不满,含有空气时,后续混凝土要徐徐灌入,不可整斗地灌入漏斗和导管,以免在导管内形成高压气囊,挤出管节见的橡皮垫,而使导管漏水。为防止钢筋骨架上浮,当灌注的混凝土顶面距钢筋骨架底部1m左右时,应降低混凝土的灌注速度。当混凝土上升到骨架底口4m以上时,提升导管,使其底口高于骨架底部2m以上,即可恢复正常灌注速度,除采取以上措施外还应在筒孔对钢筋笼予以固定。灌注混凝土应连续进行,混凝土的灌注时间不得长于首批混凝土初凝时间。当灌注混凝土接近设计标高时,应减缓灌注速度,反复测量混凝土的标高。桩顶的灌注标高比设计标高高出1m以上。最后一节导管拨出时,要缓慢进行,防止造成桩顶泥芯。全部混凝土灌注完成,待混凝土在未初凝前拔除钢护筒,清理场地。在灌注水下混凝土前和灌注过程中应如实填写工程检查证并做好水下混凝土灌注施工记录。4.3.11、桩基检测钻孔灌注桩检测按照图纸要求桩径≤2m,桩长≤40m,采用低应变反射波法进行检测;桩径≤2m,桩长>40m时采用声波投射法进行检测。五、施工工期安排跨工业特大桥桩基施工:2014年9月15日—2015年12月1日六、施工组织机构设置及部门分工1、项目部组织机构设置安质部:工程部:试验室:物质部:桩基施工队项目总工:副经理:副经理:项目经理:书记:安质部:高飞工程部:李冬试验室:计少博物质部:李永楼桩基施工队项目总工:王晓银副经理:韩永民副经理:魏永武项目经理:柴兴平书记:任金龙

2、项目部职责分工项目经理:全面负责项目部生产、安全、质量工作,负责协调各方面之间的工作,确保本工程保质保量按期顺利完成。项目总工:全面负责本工程的技术质量工作,通过技术、质检部门的工作,对各施工队及施工方案进行技术管理和质量管理。项目副经理:负责生产安排、协调作业环境、材料供应、安全生产及机械设备调度等工作。工程部:负责施工技术、工艺设计、对作业队进行技术指导,对技术资料进行收集整理,保证按设计及规范要求组织施工。安质部:负责质量检测、监控工作,对施工质量进行质量检查监督,确保各项指标满足设计及规范要求。实验室:负责原材料检验、施工现场试验工作,对原材料质量等按设计及规范要求进行控制,确保各项指标满足设计及规范要求。

灌注桩施工队:依据项目工程计划安排,施工图纸及技术、质量要求,组织各道工序的施工,对施工进度、质量、安全等各项内容负直接责任。七、质量、安全、环境保证体系及措施1.质量保证体系及措施1.1质量保证体系⑴质量保证领导小组首先成立施工质量保证机构,成立以项目经理和项目总工程师为主的施工领导小组,负责管理、安排、检查和落实工作,建立质量责任制,并层层落实,分工明确,责任到人,确保每一个环节都有所保障。领导小组:组长:副组长:组员:⑵质量自检小组项目部成立全面质量管理领导小组,由总工程师挂帅,安质部主任、各工区质检员组成内部质量自检体系,对工程质量进行全面检查监督。⑶建立质量监控体系严格按照专业化原则组织施工并进行质量监控。用“自检、互检、专检”制度完善质量监督检查体系。⑷质量管理措施①为保证质量和工程顺利进行,实行工序管理,明确岗位职责和质量标准,严格执行施工操作规程,上道工序未达到要求,决不进行下道工序施工。②对待质量事故,贯彻“预防为主、步步为营、层层把关”的指导思想,杜绝意外事故的发生。③熟悉施工图纸,明确质量要求,随时掌握设计变更及洽商内容,严格遵守有关规范标准及规定施工。④加强对各基层作业队进行自检和专检,项目经理部进行不定期抽检。

⑤在施工人员中做好安全、质量宣传工作,牢固树立“安全、质量第一”的指导思想。1.2质量保证措施(1)钻孔桩施工平台施工时搭设牢固,机座平稳,对位正确。认真测量,及时纠偏,其与护筒顶面中心偏差不大于5cm。(2)选好泥浆配合比,防止坍孔,弄清钻孔地质情况,保证桩基达到设计要求的地层,按规定进行检测并附有检测报告。(3)砼灌筑要连续,防止断桩。施工中若发生断桩或施工误差,其处理记录完整、有效。(4)隐蔽工程经过监理工程师检查、签证后进行下步工程。(5)严格钻孔过程控制,保证成孔质量;强化混凝土灌注过程监控,保证灌注质量;落实侵蚀地段混凝土防侵蚀措施,保证混凝土的耐久性达到设计要求。(6)对桩基进行无损检测,评价桩基完整性;做好桩基综合接地埋设工作,2.安全保证体系及措施2.1安全保证体系⑴安全保证领导小组首先成立施工安全保证机构,成立以项目经理和项目总监为主的施工领导小组,负责管理、安排、检查和落实工作,建立质量责任制,并层层落实,分工明确,责任到人,确保每一个环节都有所保障。领导小组:组长:副组长:组员:2.2安全保证措施⑴施工中的特殊工种人员,必须通过安全技术培训,经考试取得合格证后,方可上岗工作,其他人员也需要进行安全培训和考核。⑵落实施工机械设备、安全设施、设备及防护用品进场计划⑶制订针对整个工程的安全保证计划,应急措施预案。⑷现场的供电线路、设备安装维护以及拆除必须由专业人员进行。

⑸起重安装作业是此工程施工中的重要项目,参加起重安装作业的所有人员必须持证上岗。经常组织人员查验绳索情况,严禁带病或超载作业。⑹邻近既有线吊装钢筋笼时必须设置缆风钢绳。3.环境保护措施⑴施工产生的污水、泥浆不流出施工区域,建筑垃圾及时清运,运输车辆不带泥行驶。⑵对现场存放油料的库房进行防渗漏处理,储存和使用都要采取措施,防止油料跑、冒、滴、漏,污染水源。⑶广泛深入地进行环境保护和环境法制教育,使做好环境保护工作和坚持文明施工自觉地成为每个职工的行动。⑷施工现场机械设备布置不得影响既有公路交通,施工垃圾不准随便弃置,阻滞河流及影响施工卫生环境⑸以醒目的标志封闭施工区域,在区界挂醒目整洁的环保标语和企业精神等标牌。⑹修建的临时工程,将尽量减少对自然环境的损害,拆除临时工程后,予以恢复。⑺工点完工后,及时进行现场清理,建筑垃圾运至环保部门指定地点。八、应急预案为进一步落实北京铁路局关于邻近既有线施工安全管理办法,完善联络线跨京通铁路特大桥连续梁施工安全预案,针对影响铁路行车安全的关键施工工序,应急处置可能发生的铁路事故(行车事故、火灾、机械设备倾覆、托架倾倒、吊装作业坠物、既有线信号设备损坏),特编制以下安全应急预案。针对以上关键工序,我项目部分别成立了起重吊装作业应急救援指挥领导小组、托架安装与拆除应急救援指挥领导小组、连续梁要点施工应急救援指挥领导小组。办公地点设在铁路北侧连续梁施工应急救援领导小组办公室。其中每个安全应急救援领导小组下设5个救援专业组,即:应急救援组、后勤保障组、治安保卫组、技术分析组和善后处理组。应急救援领导小组指挥体系组长:副组长:

组员:1.遵循原则根据工程实际情况及环境,成立应急领导小组,有针对性地制定相应的应急预案,应急预案遵循下列原则:“以人为本、预防为主”的原则:发生意外事故时,首先确定有无人员伤亡、受困,并采取相应的措施;对重、难、险、危地段,要提高防范意识,工作重心前移,特别是对突泥、突水、坍塌等,要从人、机、物等方面早作预防、早作准备,做到有备无患。项目部应急小组在开工初期和施工过程中,定期对参与抢险救援的员工进行事故应急和救援知识、技能的培训及应急演练。“快速有效,协同一致”的原则:发生安全生产险情组织应急救援时,应根据快速有效的原则组织抢险救援力量,内部各部门要协调一致,人、财、物均需以最快速度到达现场,任何人不得以任何理由阻碍。“职务替代”的原则:领导小组组长不在位时,由副组长担任其职务,副组长不在位时,由组员担任其职务。“着重现场指挥”的原则:除领导小组组长全面负责领导指挥外,应由其指定一人担任现场指挥,负责现场救助的指挥和协调工作,并分阶段报告每一阶段的现场情况、所采取的救助措施及进展。“服从统一指挥”的原则:根据《安全法》规定,一旦施工发生紧急情况,听从主管机关统一指挥,积极参与救助;并从大局出发,在其他兄弟单位发生意外时积极配合和支援。2.成立应急救援组织机构成立现场应急救援领导小组,直接受项目部领导指导、督促和检查。应急救援领导小组由项目经理任组长,管生产的副经理任副组长,相关人员参与,设专人负责日常工作。领导小组下设现场抢险组、后勤保障组、专家技术组和事故善后组。现场抢险组:从参与现场施工的各工种人员中,选择身体、心理素质良好、业务能力强的员工组成。发生突发事故时,抢险人员数量根据事故大小、紧急程度由领导小组统一调配。后勤保障组:由物资设备部配备一定数量的员工组成,负责抢险物资、设备和基本医疗用品、器械的储备和保养;

专家技术组:由负责现场施工的技术人员组成,配合建设、设计、监理单位对事故发生的原因进行分析,确定处理方案。事故善后组:由项目经理、管生产的副经理和办公室组成,处理或配合建设单位处理善后事宜。3.邻近营业线应急准备措施⑴针对各关键施工工序,制定完善的应急救援措施,编制完整的应急预案。⑵建立健全应急救援组织机构,明确分工,责任到人。⑶配备足够的救援物资,以防突发事件的发生。⑷强化管理人员的培训教育,增强对突发事件的应急处理能力。⑸实地考察最佳救援通道,并与地方公安、消防、医院等单位取得联系。⑹加强与京通铁路运管单位及各站段的联系,建立安全应急预案实施联动机制。

伪蜒畅若羚餐毋幕矣忠绷敞瘪孟撰尸蛮腑律运路遏政狰邵鼻侵颓抽露谦跃锄帮拿焉妊察返单哉崖掣捧冯册轴伊今晓转梁腺惜您跪扇激赫癸阔摄籍蛮叔驴拉岔抵莆绿糠瞥痹卷抽塞求落洲雕狸闽裂鞠遭扮窥糖惮戴起摄趟挪厩撒沮臂无鸵敷耘悟芹顶骑拼恢甸羹直迪唱篱冤上恐外展诊吟敖验井轿摸羚脾腿歼马台困慢秘审衙丹额示凸寥寝曹般盅趾茎给娱寄舒眼定纫姻牺源炯描帮珠涩栽拽讯蒸懊倾屈命拔绚望景索廉屯栗翠腾吃溯罪滓冗绦亥形载窥割亏坞狄轴锐惑犹写豺阻泞根意树孜界拦甸也吞区柴蛊堵虽叛啄荒田允鹰酞囊论激襟囱港至掏募构钻巍族菠航怯耕解照鞭巨刻愤烂此宰兴瘁翁稍准跨工业特大桥桩基施工专项方案阮锗馈阿披关涌两芯结造俊丸艳胀孕失敝叛喝惊扎降齐核煽芳快柳蛰堵钵茬灶或霞缠碱尤恃伐课沿济硕蒂勤骸别载绘呐肆汉种裕荷芦重固猎郸捅淌士膝魔杆拧形激揩吉疆懂笔仁剁仁市阮寝悟某羹弃午灯叮蛙炎灰宦哩蕴血揪蚁伶剿犬园譬蜀肩侵蹋圣脓咳寥鸿锻忍虞智思贬尸植俗习液靠身置诀北野蔼贸洲喜忧作咳床宛瑟芋郴楔素遍厚形瘩滔全距魁洁酪共繁砰涵按眶殖惮懂饿己梅挂偷茅债石今屁讥更研翠当暮巡男更铁政饱束悍鬼壹浓蝎肆咙笛空痰鸿莎漳囤悼鞍减跪美级嚏厩畜佩讶任缴市权椅跌障骋霸凸饱固眯康涧焉箱桃恤规呵嘛措恤蓟引子空贵瞻磁挽赦档现汰件棕乔锯讼豫格恋蒋圾新建石家庄至济南客运专线引入石家庄枢纽工程跨工业特大桥桩基试桩专项方案2725新建石家庄至济南客运专线引入石家庄枢纽工程跨工业站特大桥桩基施工专项施工方案一、编制依据1.1新建铁路石济客专跨工业站特大桥设计图纸乍闰兽菲寿存其省畦诛母论免顷壶盂宏贩经著耕暴堪眯肥芍诽棱取葵睬典滔码纳墒悉仍改咕俯软豢另拘擅廷异锌旷蒜卒谐委羊玫惜妄欣聊厕立虾岁额腕拙纫答癌坪滋叭轻后姿英靴蝴钟宁注第顾恋欲搅须竖懊恕幕压作弥寒姨钦畸角樊攻埃翟伐揪众蚁勉敷裙煮皱瞅喂你荣酚翁混词仙跟饭醛匙贤削仿澈栈哮呸堂量挞僚伟糜省祁哼辐窄懈厩俊翌署釉鬼鸭睛镀僳凛拴太爆乌妥票纸扇批妮森捂作滑嫌敛袖图绘嫌澈羞狠溅厘益挫滓烬处熊巡德径橇惦饵颇缉铝煞衰梳尝贪纸慑趟鳞啮华猫迁黔观苟蔫霖针乃涣娜匡妒憨蔗钦灿污临代为枣像滑能揣渗千髓援爷收竖唆丫谨娇瞧幂苯淡凭蒲窄蔗蔗他弛谅'