- 132.01 KB

- 6页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'罗田大桥桩基施工组织设计第一节工程概况二、工程概况K196+410罗田大桥为10-20米预应力先简支后连续箱梁,下部为桩基础,柱式墩、肋板式桥台。全桥共有桩基52根,其中桥台处16根,桥墩处36根,桥台处桩径1.2米,桥墩处桩径1.5米,桩长28~32米不等。根据地质钻探揭露的情况,上部有5~9米深的粉质粘土,灰褐色,稍湿,软可塑状,成分以粘土为主;往下为3~15不等的中砂层,再下为砾砂和圆砾。第二节施工组织安排一、施工队伍安排及任务划分计划设置3个施工作业组完成本桥桩基施工任务,其任务划分:a、钻孔班组:负责本桥桩基钻孔;b、钢筋班组:负责本桥桩基钢筋制作和安装;c、混凝土班组:负责桥桩基混凝土灌注;二、计划工期计划于2009年9月13日开工,至2010年1月15日完成所有桩基的钻孔及浇筑工作三、施工方案计划采用三台反循环钻机进行成孔,优先安排右幅桩基的施工。

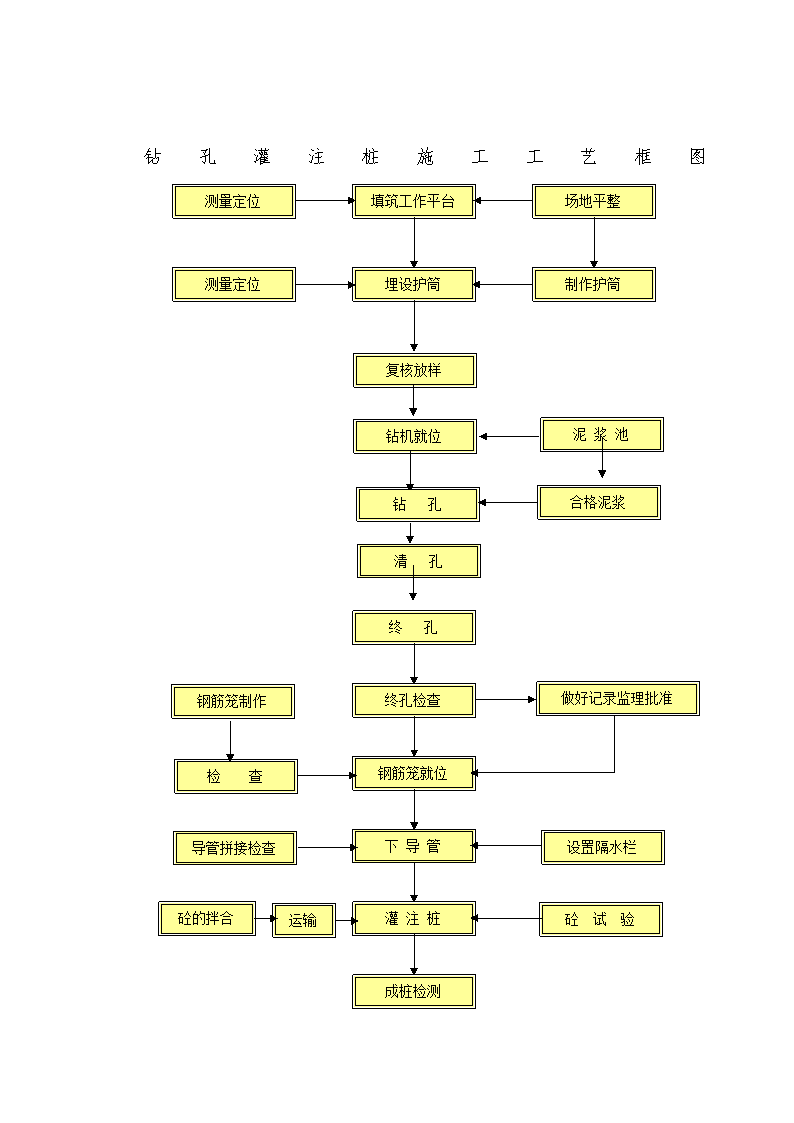

钻孔灌注桩施工工艺框图设置隔水栏砼试验砼的拌合运输检查导管拼接检查清孔合格泥浆钻孔做好记录监理批准钢筋笼制作终孔终孔检查钢筋笼就位下导管成桩检测灌注桩泥浆池钻机就位复核放样制作护筒埋设护筒测量定位场地平整填筑工作平台测量定位

(一)成孔1、桩基础施工前应将施工场地平整好,钻架位置处应整平夯实,清除杂物,挖换软土。根据桩基坐标直接定出基桩桩位,并设置四个护桩,以便施工时随时核检。各种主要控制桩均应稳妥可靠,并保留至工程结束。2、钻机就位后应用水平尺校正保证钻机水平,为保证钻机的垂直度,安装钻机时,转盘中心应与钻架滑轮、桩位中心在同一垂直线上,钻机位置偏差不应大于20mm。3、在孔口埋设的钢护筒应高出地面约0.3~0.5m或高出水面1~2米,尽量抬高水头,埋设深度一般为2-4米,护筒内径比桩径约大200~400mm,采用钢护筒,采用泥浆护壁钻进,以保持孔壁在钻进过程中不坍塌,钻孔泥浆不得污染地下水和附近农田、水渠、水沟。为确保钻孔过程中孔壁稳定不塌,可适当加大泥浆稠度。4、护筒埋设时,确保其中心线与桩位中线的偏差小于20mm,并保持垂直。护筒埋设完毕后,经校正无误后,采用粘土把护筒围边捣实。5、开钻前需对钻机平台,钻盘中心及桩位进行必要的检查以保证孔位偏差在规定允许的范围内。钻孔时只有在距中心距离5m内的任何桩的砼浇筑24小时并达到2.5Mpa抗压强度后,方可进行。钻孔应连续进行,不得中断,在钻至护筒底部时,应慢速钻进。6、泥浆应用清水彻底拌和成悬浮液,使其在灌注砼时至施工完成钻孔,孔壁保持稳定。7、钻进过程中如发生斜孔立即停止钻进,进行孔位修正,直至满足要求。8、钻孔如发生漏浆,可适当加稠泥浆或倒入粘土,慢速转动,护筒周围及底部接缝用粘土回填密实,适当控制孔内水头高度,不使压力过大。9、因本工程地处围湖造田区域,地质情况较差,容易发生坍孔现象,故在钻孔过程中,泥浆比重可适当取上限,如发生坍孔,可视坍孔大小填塞粘土(可掺3%水泥),填塞后在填塞2天后方能继续钻进,以便粘土沉实。

钻孔过程中应及时填写钻孔记录,在土层变化处捞取渣样,判明土层,以便与地质剖面图相核对,当与地质剖面图不一致时,应及时向监理工程师汇报,并按监理工程师的指示处理。反循环设备泥浆指标一览表:钻孔方法地层情况相对密度粘度(Pa·s)含砂率(%)胶体率(%)失水率(mL/30min)泥皮厚(mm/30min)静切力(pa)酸碱度pH反循环一般地层1.02~1.0616~20≤4≥95≤20≤31~2.58~10易坍地层1.06~1.1018~28≤4≥95≤20≤31~2.58~10卵石土1.10~1.1520325≤4≥95≤20≤31~2.58~10(二)、清孔坚持“一次清孔为主,二次清孔为辅”的清孔排渣原则。当钻头达到设计标高,钻机应停止进尺,采用泥浆置换法清孔,本工程桩基全部为摩擦桩,桩底沉淀层厚度摩擦桩不得大于10cm,清孔后应及时进行浇筑清孔后,应使用钢筋检孔器对桩孔进行检验,检孔器外径为钢筋笼直径加100mm,长度为4~6倍钢筋笼的外径。(三)钢筋骨架制作及安装钢筋笼在钢筋预制场中集中预制,施工场地已进行了硬化处理,焊接采用双面焊,焊缝长度须满足施工技术规范要求,并将接头错开100cm以上。为使钢筋骨架有足够的刚度以保证在运输和吊放过程中不产生变形,每隔2米用Φ20mm钢筋设置一道加强箍筋。钢筋骨架应有强劲的内撑架,防止钢筋骨架在运输和就位时变形。在顶部应采用有效方法进行固定,防止砼在灌注过程中钢筋骨架上升。支撑系统应对准中线防止钢筋骨架倾斜和移动。每隔2米左右需沿钢筋笼四周设置数个定位钢筋,以避免出现钢筋笼直接与孔壁接触。钢筋笼加工注意埋设声测管(3根,呈梅花形布置),声测管与钢筋笼的连接可采用U型卡,声测管底部用钢板焊死,顶部在木尖塞住,以免在加工或浇筑过程中掉入物体堵塞而致使无法进行声测。因本桥桩基较长,钢筋笼需分节预制,最后逐节拼装,在逐节预制过程中注意错开接头1米以上。

起吊骨架钢筋第一段放入孔内后用钢管或型钢临时搁置在护筒口,再起吊另一段,对正位置进行焊接,该焊接为单面焊,焊好后沉入孔内,重复上述过程至钢筋龙全部焊接完成,最后将最上面一段的挂环挂在孔口并临时与护筒口焊牢防止浇筑时钢筋笼上浮。钢筋骨架在下放时应注意防止碰撞孔壁,如放下困难,应查明原因,不得强行插入。钢筋骨架安放后的顶面和底面标高应符合设计要求,其误差不得大于±5cm。钢筋笼制作时应注意钢筋主筋的布置,本桥梁桥墩处桩基主筋并不需全部伸至桩底,制作时要特别留意。(四)灌注混凝土1、灌注水下混凝土前,应检测孔底泥浆沉淀厚度,如不符合要求,则需进行二次清空,直至满足要求为至。2、混凝土拌和物运至灌注地点时,应检查其均匀性和坍落度,如不符合设计要求,应进行第二次拌和,二次拌和仍达不到要求,不得使用3、采用钢导管进行灌注。导管用装用垫圈的法兰盘连接。导管应进行水密、承压和接头抗拉试验。在灌注混凝土开始时,导管底部至孔底应有250~400mm的空间。首批灌注混凝土的数量应能满足导管初次埋置深度≥1.0m)和填充导管底部间隙的需要。浇筑时需根据桩径进行计算,如料斗容量不能满足要求时,可增加一个配用料斗,在主料斗打开出料口后,迅速将备用料斗的砼倒入主料斗中,以保证上述要求。在整个灌注时间内,出料口应伸入先前灌注的混凝土内至少2m,以防止泥浆及水冲入管内,且不得大于6m。应经常量测孔内混凝土面层的高程,及时调整导管出料口与混凝土表面的相应位置,并始终予以严密监视。4、灌注混凝土时,溢出的泥浆引流至适当地点处理,以防止污染环境或堵塞河道和交通。5、处于地面或桩顶以下的井口整体或刚性护筒,应在灌注混凝土后立即拨出;处于地面以上能拆除的护筒部分,须待混凝土抗压强度达到5MPa后拆除。6、混凝土应连续灌注,直至灌注的混凝土顶面高出图纸规定或监理工程师确定的截断高度才可停止浇筑,以保证截断面以下的全部混凝土均达到强度标准。7、灌注的桩顶标高应比设计高出一定高度,一般为0.5~1.0m,

本工程取大值,以保证混凝土强度,多余部分应在桩检前必须凿除,凿除后的桩头应无松散层,并可见粗骨料。8、浇筑完毕后,应将灌浆导管以清水冲洗干净,涂油保存,以备下次灌注使用。9、因工期紧张,桩基需及时进行桩检,以便尽早进入下道工序的施工。'

您可能关注的文档

- 广交会某展厅桩基施工组织设计

- Xx公司基地项目一期CFG桩基施工组织设计

- 铁路明珠地产广场桩基施工组织设计方案修正2-2

- 静压预制钢筋砼方桩桩基施工组织设计

- 动迁房基地一期A地块桩基施工组织设计

- -------桩基施工组织设计

- DDC桩基施工组织设计

- 俊安能源大厦桩基工程桩基施工组织设计

- 坝上街桩基施工组织设计

- 龙北小区桩基施工组织设计

- 防洪护岸综合整治工程桩基施工组织设计

- 工程桩基施工组织设计方案

- 桩基施工组织设计_建筑土木_工程科技_专业资料

- 桩基施工组织设计10.21

- 锚杆桩基施工组织设计

- 桩基施工组织设计方案

- 福州海峡国际会展中心桩基施工组织设计方案.doc

- 仙桃二标旋挖钻桩基施工组织设计方案.doc