- 231.06 KB

- 10页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'轧制油系统油箱在线制作安装工艺上海宝冶集团机装分公司刘勇摘要:由于铝箔车间的轧制油油箱受到场地等条件的限制,只能在现场制作,本文主要介绍现场油箱制作安装工艺的控制要点。包括焊接工艺的选择、焊接变形的控制、焊缝着色探伤、油箱盛水试验以及油箱保温等内容。关键词:轧制油系统油箱现场制作安装1.概述轧制油系统是铝板带(0.5mm~3.5mm)轧制过程中一个非常的重要的环节,轧制油是与铝板带直接接触的介质,其在轧制过程中起着润滑、冷却、清洗等作用。轧制油系统正常运行是保证铝板厚度、板形及板面质量的先决条件。轧制油清洁度相当高,经过板式过滤器回到油箱中的轧制油过滤精度最高可达到1μ。因此制作的油箱内表面的清洁度要求较高。轧制油属于混合油,其中主要成分是煤油和添加剂,而煤油所占比例高达80%。煤油渗透能力很强,所以要油箱的焊接质量眼球高。轧制油箱作为轧制油的载体,其在系统工作扮演了最基础也最重要的角色。油箱制作的成功与否直接影响到日后轧制油系统正常工作与否。我司在厦顺铝板带冷轧工程中共制作安装粗轧和精轧两个轧制油系统油箱。粗轧油箱体积为150m3,重量为28.5t;精轧油箱体积为80m3,重量为17.1t。两个油箱的制作安装工艺大体相同,本文主要介绍粗轧轧制油系统油箱制作安装工艺。2.施工难点2.1图纸外方设计,使用外方材料标准,需要将其标准替换为国内标准,以便在国内市场采购制作材料。2.2现场施工机具简单,无喷砂除锈机,现场除锈只能使用手动碗砂轮除锈;无大型锯床,型钢的切割只能使用热切割,加工件变形严重;无自动焊接,手工焊接加热不均匀,焊接易变性。焊接变形后,现场只有采用手工火焰矫正,矫正效率低,校正质量的好坏与个人经验有关。2.3施工条件不完备,地下油库通风条件差,制安过程中地下油库无天车配合,钢板的倒运、拼焊、翻面全靠人力施工。

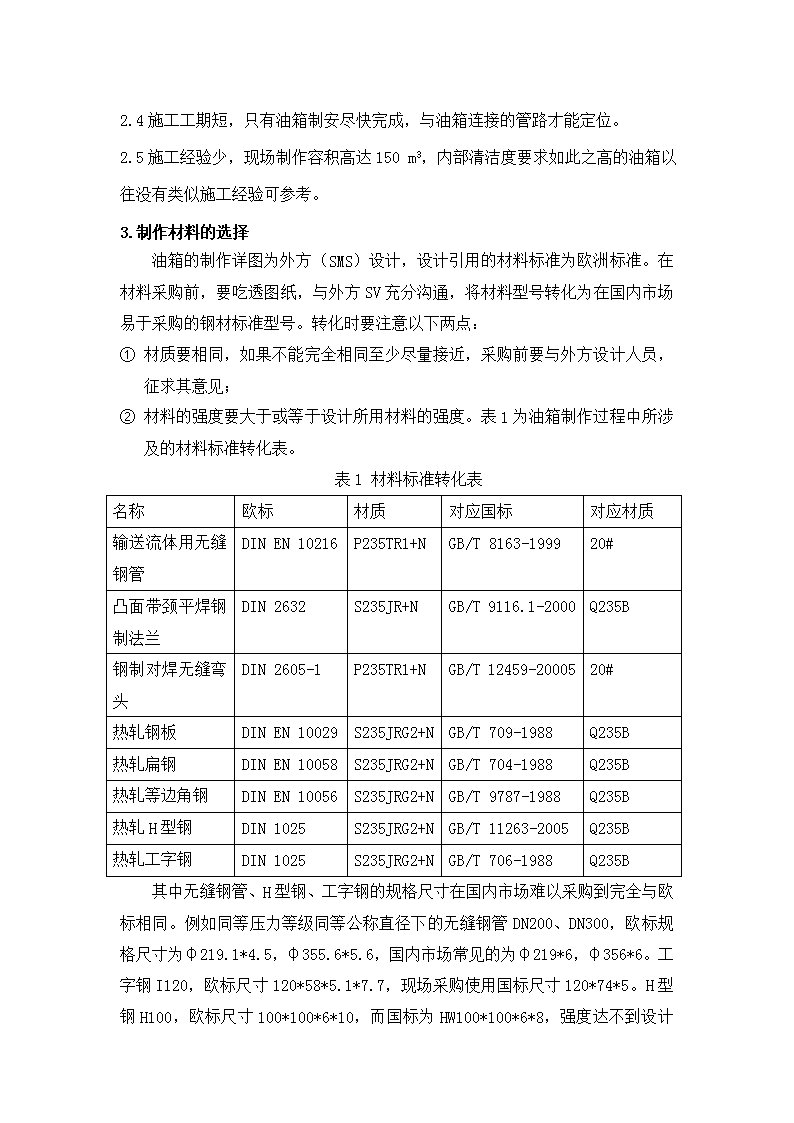

2.4施工工期短,只有油箱制安尽快完成,与油箱连接的管路才能定位。2.5施工经验少,现场制作容积高达150m3,内部清洁度要求如此之高的油箱以往没有类似施工经验可参考。3.制作材料的选择油箱的制作详图为外方(SMS)设计,设计引用的材料标准为欧洲标准。在材料采购前,要吃透图纸,与外方SV充分沟通,将材料型号转化为在国内市场易于采购的钢材标准型号。转化时要注意以下两点:①材质要相同,如果不能完全相同至少尽量接近,采购前要与外方设计人员,征求其意见;②材料的强度要大于或等于设计所用材料的强度。表1为油箱制作过程中所涉及的材料标准转化表。表1材料标准转化表名称欧标材质对应国标对应材质输送流体用无缝钢管DINEN10216P235TR1+NGB/T8163-199920#凸面带颈平焊钢制法兰DIN2632S235JR+NGB/T9116.1-2000Q235B钢制对焊无缝弯头DIN2605-1P235TR1+NGB/T12459-2000520#热轧钢板DINEN10029S235JRG2+NGB/T709-1988Q235B热轧扁钢DINEN10058S235JRG2+NGB/T704-1988Q235B热轧等边角钢DINEN10056S235JRG2+NGB/T9787-1988Q235B热轧H型钢DIN1025S235JRG2+NGB/T11263-2005Q235B热轧工字钢DIN1025S235JRG2+NGB/T706-1988Q235B其中无缝钢管、H型钢、工字钢的规格尺寸在国内市场难以采购到完全与欧标相同。例如同等压力等级同等公称直径下的无缝钢管DN200、DN300,欧标规格尺寸为φ219.1*4.5,φ355.6*5.6,国内市场常见的为φ219*6,φ356*6。工字钢I120,欧标尺寸120*58*5.1*7.7,现场采购使用国标尺寸120*74*5。H型钢H100,欧标尺寸100*100*6*10,而国标为HW100*100*6*8,强度达不到设计

要求,现场采购使用HW125*125*6.5*9。材料的使用一定要求表面质量要高,材料进场存放于指定的制作场地,禁止将材料随意放置户外,注意保护。4.焊接变形的成因及控制4.1焊接变形成因为尽量减少、控制油箱构件焊接变形,首先要分析焊接变形的成因,然后才能采取相应的控制方法。焊接变形主要是由于产生了焊接应力、焊接工艺选择不合理等因素。焊缝在由液体变为固体的过程中,其先由不均匀膨胀再到不均匀冷缩,在焊缝纵向和横向会产生复杂的焊接应力和变形。焊接工艺涉及焊接设备选择、焊接参数的选定和焊接顺序的制定。4.2焊接变形的控制焊接方法的选择油箱焊接制作过程中,要保证其表面平整度,就必须在焊接时控制其焊接变形量。正确的焊接方法的选择能减少变形量,减少后面的校正工作量。现场施工常用的焊接方法有三种,分别是焊条电弧焊、二氧化碳(CO2)气体保护焊和钨极氩弧焊。其中焊条电弧焊热输入量最大,焊缝上有焊渣药皮,散热性不好,变形量最大。手工钨极氩弧焊变形量相对最小,但施工效率太低,成本高,不适合大面积钢结构的焊接制作。相比而言,二氧化碳气体保护焊在现场施工中比较实用,轧制油油箱的焊接也主要采用此种焊接方法。焊接工艺的选择焊接工艺的正确选择对焊接变形也有很好的控制。分段焊、多层焊可减少热输入量,减少变形。选择合理的焊接顺序,先里后外、从中间到两端、先长后短、左右交错焊的焊接顺序使焊接受热均匀。对不同规格的焊接材料,选定不同的焊接参数。

4.油箱基础的检查油箱基础为土建施工,由六根12m,型号63a工字钢构成。工字钢露出混凝土300mm,其余埋于混凝土中。由于油箱容积150m3,日后生产装满轧制油,加其自身重量,总重量高达170t左右。工字钢基础强度不够,需加固。加固方案有两种。方案一:相邻的两根工字钢之间相隔1m焊接一块加强肋板,方案二:在相邻的两根工字钢之间灌混凝土。如图1。图1油箱底座加固方法现场通过与外方专家沟通,如果采取方案一,那么在焊接过程中,工字钢会受热变形,其上表面就无法保证处于水平位置,受力面积不均匀。然而第二方案在施工时,混凝土不能高于工字钢上表面,且混凝土向工字钢两段填充时要有缓坡,其表面涂刷环氧树脂防油涂层。日后,油箱底部渗漏,便会沿着缓坡流出,不会积在基础内。所以最终选择方案二进行实施。5.油箱制作5.1油箱底座T型钢制作油箱底板主要由底座T型钢以及上面的8mm钢板组成。25根4.2m长T型钢垂直平铺至工字钢上,图纸设计T型钢的制作是采用H型钢IPB200,沿着腹板有坡度切开,切开后沿轴向呈T字型。坡度方向朝泵组吸油口侧,有利于泵组从油箱内吸油。在制作过程中,现场无法采取机械冷切割,只能使用热切割。沿着H型钢腹板切开后,变形严重,难以校直。与外方沟通,采取上下两片钢板垂直拼接,间断焊,焊100mm,留100mm。两侧都要焊,但两侧的焊缝位置要错开。如图2:

图2T型板的制作焊接图图纸设计使用H型钢IPB200,翼板厚度15mm,腹板厚度9mm,现场制作采用与之同等规格的钢板即可。由于T型刚单组制作会发生焊接变形,两组T型钢同时制作会将焊接变形量降至最小。将两块下好料的15mm钢板点焊在一起,然后将两块9mm钢板对称焊接两侧。两组T型钢焊接时采用交叉焊,减少变形量。焊接结束后,等彻底冷却后再将两组T型钢分离。T型钢焊接完成后,由于焊接应力的产生,会在焊缝纵向与横向收缩。纵向收缩会发生沿轴向弯曲变形,采用火焰校正加热线如图3.1所示。图3.1轴向弯曲火焰矫正横向收缩会使翼板发生角变形,采用火焰沿焊缝与背烧平行直线加热。火焰中心距焊趾位置控制如图3.2,其中a值见表2。

图3.2角变形火焰矫正表2板厚与距离a关系板厚(mm)61012102430a(mm)23468105.2油箱底板制作安装油箱底板是一块尺寸12000mm*4200mm*8mm钢板。钢板需拼接焊,考虑钢板厚度,采用双面焊成形。焊接前将钢板平铺至工字钢基础上,焊接采用半自动实芯焊丝气体保护焊,此种焊接工艺飞溅少,焊缝成形均匀、美观,焊缝易于清理。先采用单边V型坡口,如图4.1。图4.1油箱底板单面焊接图4.2拼接底板焊接顺序的选择在拼焊底板时,要注意焊接顺序的选择。应先错开短焊缝,再焊通长焊缝,见图4.2。如果先焊焊缝③,再焊焊缝②和①。由于短焊缝的横向收缩受到限制将产生很大的应力,同时变形也很严重。另外在钢板拼接时,尽量避免十字焊缝。

十字焊缝处焊缝密集,焊接热输入量大,变形严重。此面所有焊口焊接结束后,将25根T型钢按照图纸尺寸焊接至拼接好的钢板上,T型钢腹板与底板之间同样采用两侧交错间断焊。为增加底座强度,在相邻的T型钢之间增加5块高度不同,宽度相同的肋板。如图5。图5油箱底板加固焊接完此面后,涂防锈漆,油箱底板翻面,焊接另一面。油箱底板重7t左右,地下油库无天车配合,底板翻面需人力使用倒链施工。在翻面前要确认使用临时吊耳的规范性,焊接的牢固性,倒链的承载能力,损坏与否后才能翻面焊接。翻面后,在原来的焊缝处用碳弧气刨碳棒开U型坡口,将焊缝中的焊瘤、焊渣、气孔用碳棒刨干净,再焊接。如图6。图6油箱底板双面焊接底板所有焊缝焊接结束后,将其找平找正,T型钢与基础工字钢焊接固定。5.3油箱侧板、隔板、顶板的制作安装油箱侧板、隔板、顶板也采用与底板相同的焊接工艺。相邻的两面角焊缝拼接时,采用单边钢板双面V型坡口。如图7。图7油箱侧板、隔板、顶板的焊接焊接过程中要注意侧板与底板的垂直度。油箱四个侧板安装结束后,制作安

装油箱内的隔板,隔板将油箱分隔成脏油箱和净油箱。对油箱内部焊渣飞溅清理,除锈,最后安装油箱顶板。由于油箱顶板面积较大,地下油库空间狭小,不可能整块预制再安装。将钢板分块倒运至油箱顶部,相邻两块之间,开双边V型坡口。由于顶板下面焊缝难以施工,只焊接上面焊口。为保证施工质量,采用手工氩弧焊打底,半自动实芯焊丝气体保护焊盖面的焊接工艺。油箱主体结束后,制作泵组吸油口,仪表连接口,回油口,人孔以及附属栏杆梯子等。油箱成品图见图8。5.4油箱个部件组装精度控制要求见表3表3焊接连接制作组装的允许偏差

6.着色探伤油箱探伤使用着色显像原理。首先用清洗剂对所有焊缝进行清洗,均匀涂上红色着色剂,等待10分钟后,让着色剂充分渗透进焊缝的气孔、裂纹中。再用清洗剂将焊缝表面的着色剂清洗干净。涂上显像剂,再等待10分钟,如果焊缝有气孔、裂纹以及未焊透的地方,那么红色的着色剂将会被吸附在显像剂中。7.油箱盛水试验油箱探伤合格后,便可做盛水试验。实验前将与油箱连接的阀门全部关闭,没有阀门的连接口,用盲板封闭。与油箱连接的仪表安装完毕。油箱注满水,盛水试验24小时。在此过程中要对油箱所有焊缝、管道接口、仪表接口进行仔细检查是否有渗漏情况。盛水试验合格后,放水,并立马组织人员对油箱内部进行清理、除锈。最后用面团将油箱内部的细小颗粒清除。外方检查通过后,油箱内涂防锈油。8.油箱保温轧制油正常工作温度50℃,为了减少热量损失,节约能源,油箱需保温。保温施工采用100mm厚岩棉板,外包0.5mm镀锌铁皮。施工范围为油箱四个侧面。至此油箱制作安装工作结束。9.结束语焊接工艺的正确选择减少了焊接应力的产生,同时有效控制了油箱焊接变形量。在油箱各部件变形矫正的过程中,火焰矫正的方法大面积使用,经过多次的试验,对各种不同的焊接变形而采取相应的火焰矫正方法积累了宝贵的经验。

图8制作完成的油箱示意图(150m3轧制油油箱)'