- 330.50 KB

- 7页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'专业文档大型钢管穿越路基套管法施工安装工艺陈义宽高锋摘要大型管线穿越路基一般采用非开挖施工方法,套管施工完成后,穿管作业方法影响着管线施工质量和运行安全。本文介绍套管内钢管的安装采取由一端向另一端拉动的方法进行施工,即首先在路基一侧将两节钢管焊接完成,并进行外防腐处理,后利用安装于另一侧的1台100KN卷扬机牵引,经过套管内已安装轨道以及运输小车将已焊接处理的钢管拉动一定长度(每次拉动长度为1节钢管的长度6.0m),如此反复焊接、牵引,直至套管内所有钢管安装到位。关键词管线穿越公路钢管施工轨道制作安装1工程概况大伙房水库输水(二期)工程是将浑江流域调来的水由大伙房水库调节后,向辽宁省抚顺、沈阳、辽阳、鞍山、营口、盘锦等六城市输水的一项大型输水工程。本标为大伙房水库输水(二期)输水管线建筑及安装工程施工第一标段,工程位于抚顺市、沈阳市境内,主要工程内容为输水洞出口~沈阳配水站1之间的输水管道安装,管线起止桩号:A线:29+012m~44+491m;B线:29+012m~44+495m。本合同工程穿越河流2条:拉古河、沙河(刘红台);省道2次:沈通线、107省道;县道以下公路6次;各种地下管线1次。本合同工程内管线穿越省道(沈通线)位于抚顺市刘山隧道出口处附近,穿越沈通线为双排DN3500钢筋混凝土套管(套管由其他承包商施工)内穿ΦDN3110(内径)钢管,套管内底标高约为69.60m,管道坡比i=0.003,原地面标高为77.42m,相邻两管中心线之间的距离为15.00m。钢管穿越的具体位置及长度为:A线:桩号AG0+559.82~AG0+661.56,穿越长度为101.74m;B线:桩号BG0+569.382~BG0+671.132,穿越长度为101.75m。钢管管壁厚为26mm,钢管标准长度为6.0m,单根重12734.213kg。混凝土套管长度为:A线:桩号AG0+567.07~AG0+645.07,穿越长度为78.00m;B线:桩号BG0+576.632~BG0+654.632,穿越长度为78.00m。2施工方案审稿:赵新民本工程钢管由业主提供,并由其他承包商负责从制管厂运输至施工现场,主要WORD资料可编辑

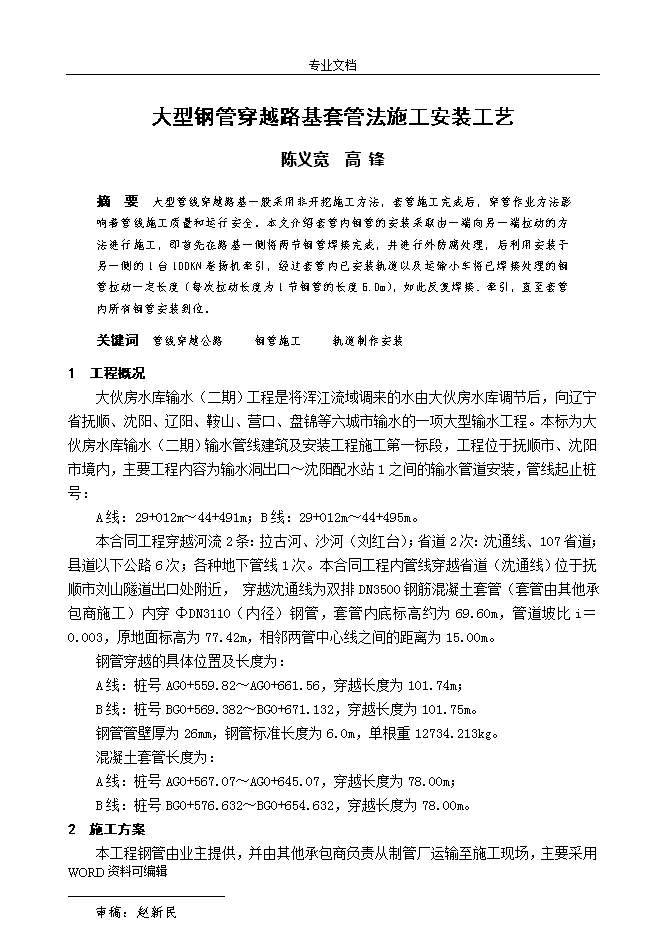

专业文档采用3辆35t平板车将钢管运输至安装工作面,后采用一台100t履带吊,进行钢管卸装,施工顺序按先B线,后A线。钢管的安装方法采取由套管内一端向另一端拉动施工的方法。即首先在下游侧将两节钢管焊接完成,并进行外防腐处理,后利用安装于上游另一侧的100kN卷扬机牵引,经过套管内已安装轨道将已焊接处理的钢管拉动一定长度(每次拉动长度为1节钢管的长度),如此反复焊接、牵引,直至套管内所有钢管安装到位。3主要施工方法3.1钢管施工程序钢管安装工序为:施工准备→混凝土套管内钢管拉动轨道制作与安装→钢管接收→管道卸入沟槽、就位→钢管焊接→钢管外缝防腐→检查验收→钢管轨道涂刷润滑剂→拉动钢管→重复前环节→套管末端封堵→钢筋混凝土套管内193mm厚120°环向水泥砂浆浇筑→钢管内防腐3.2施工准备(1)过路钢筋混凝土套管已全部安装结束,且内缝已处理完成,并已具备安装钢管条件;(2)现场施工道路满足运管车和履带吊等设备的工作条件;(3)完成对现场施工人员技术交底;(4)及时组织钢管牵引设备(卷扬机)、焊接设备、焊接检查等设备的采购与进场与安装调试;3.3混凝土套管内钢管拉动轨道制作与安装钢管轨道布设于钢筋混凝土套管内部底部30°的范围内,轨道采用2根70/45×5mm的角钢沿管道轴向分节制安而成,轨道间距62cm;轨道之间采用40×4mm角钢焊接、间距为50cm。与钢管接触面采用运输小车,每节钢管下放置3个运输小车,每个运输小车由四个行车轮和8#槽钢骨架(800mm×500mm×80mm)组成,钢管安装轨道与运输小车布置示意图见图1。WORD资料可编辑

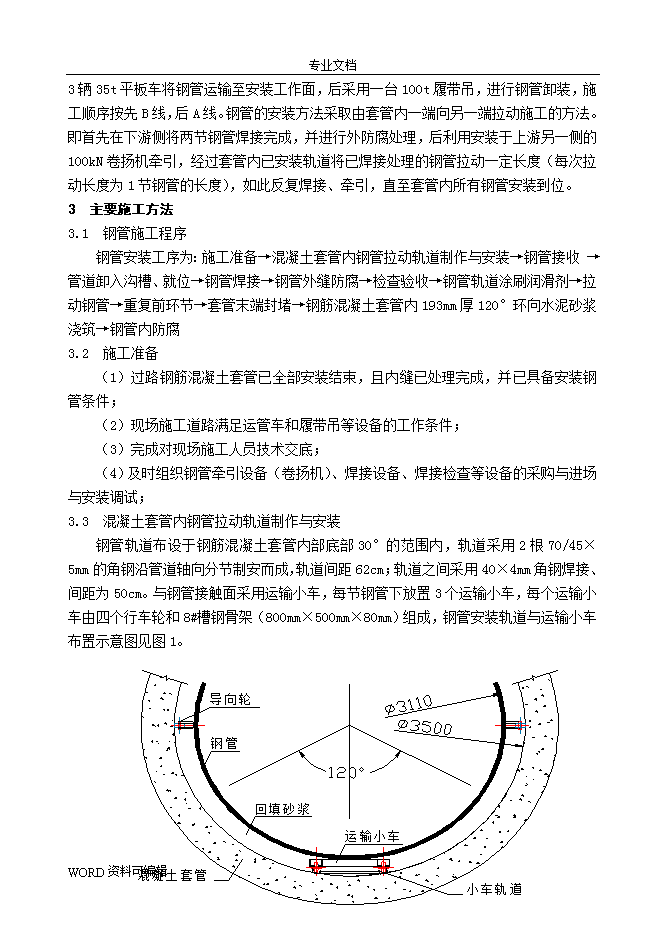

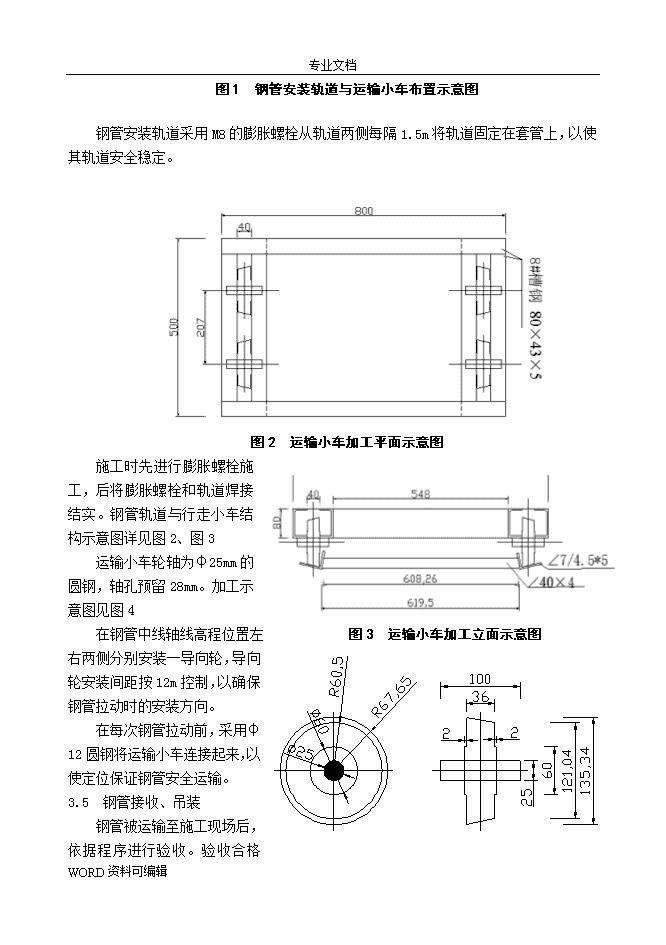

专业文档图1钢管安装轨道与运输小车布置示意图钢管安装轨道采用M8的膨胀螺栓从轨道两侧每隔1.5m将轨道固定在套管上,以使其轨道安全稳定。图2运输小车加工平面示意图施工时先进行膨胀螺栓施工,后将膨胀螺栓和轨道焊接结实。钢管轨道与行走小车结构示意图详见图2、图3运输小车轮轴为φ25mm的圆钢,轴孔预留28mm。加工示意图见图4在钢管中线轴线高程位置左图3运输小车加工立面示意图右两侧分别安装一导向轮,导向轮安装间距按12m控制,以确保钢管拉动时的安装方向。在每次钢管拉动前,采用φ12圆钢将运输小车连接起来,以使定位保证钢管安全运输。3.5钢管接收、吊装WORD资料可编辑

专业文档钢管被运输至施工现场后,依据程序进行验收。验收合格后,采用100t履带吊进行卸管。图4运输小车轮加工示意图施工中,尽量一次将钢管卸放到沟槽内,不具备条件时,按要求摆放。管道装卸或向沟内吊运时,始终保持轻装、轻放的原则。钢吊装采用双点兜身吊。吊索用橡胶或麻布包裹,避免起吊索具的坚硬部位碰损管件及保护层。下管时采取措施防止杂质进入管子或管件内,接口处要彻底地清刷干净,清刷掉管道内的异物和灰尘。用100t履带吊将吊起的钢管小心地运送到管道设计位置或已经装妥的管道处,准备安装、对接。当管件移动时,为防止对接处碰撞,移动管件应缓慢操作(平稳的移动)。钢筋混凝土套管内钢管焊接分别放置于AG0+559.82m、BG0+569.382m处进行施工,首先将第一节钢管2/3放置到套管内轨道上部运输小车上,在第一节钢管最前端、内侧底部30°范围处左右两侧各焊接开孔钢板一块,用于固定钢丝绳和滑轮组拉钢管,(滑轮组采用4股绳滑轮组一个),随后即开始进行第一节钢管和跟后钢管的焊接施工。见图5。图5钢管安装示意图钢管安装平台分别布置于混凝土套管上游侧A0+030.81、B0+025.00m处,平台长度20m,平台基础在沟槽开挖后首先碾压密实,后铺设由22#槽钢和8mm钢板焊接而成的钢骨架平台,最后在平台上部安装2根70/45×5mm的角钢同套管内轨道连接,要求严格控制平台高程,必须保证轨道平整。为保证钢管底部焊缝的焊接质量,钢管安装平台上提前预留孔洞(仅采用22#槽钢连通,以保证运输轨道的刚度),孔洞(施焊工作坑)长宽高结构尺寸为80×120×80cm。3.6焊接3.6.1焊接设备WORD资料可编辑

专业文档钢管焊接设备配置ZX-7-400型电焊机4台,NB-500气刨焊机1台,KH350气刨焊机1台。3.6.2焊接材料焊接材料采用国标产品,有出厂质量证明书。焊条选用大桥牌THJ507、焊丝选用THQ-50-C气体保护焊实芯焊丝和低合金钢药芯焊丝。3.6.3焊接施工(1)钢管的焊接采用手工埋弧焊和二氧化碳气体保护焊。底部焊缝在钢管安装平台预留的施焊工作坑内进行。(2)施焊前,应将坡口及其两侧10~20mm范围内的铁锈、熔渣、油垢、水迹等杂质认真清理干净,直至漏出金属光泽为止。(3)钢管内、外支撑、工卡具、吊耳及其它临时构件焊接时,严禁在母材上引弧和熄弧。(4)焊缝组装局部间隙超过5mm,但长度不大于该焊缝长的15%时,允许在坡口两侧或一侧作堆焊处理。但严禁在间隙中填入金属材料。堆焊后应用砂轮修整至规定尺寸并保持原坡口形式,并应对堆焊部位作无损探伤检查。3.6.4焊缝检验(1)焊接完成后,焊工应进行自检,自检合格后应在焊缝附近用油漆作上标记并作好记录备查。(2)焊缝的内部质量检查采用超声波无损探伤和X射线探伤综合检查的方法,根据业主要求,超声波探伤检查按焊缝长度的100%控制,X射线探伤检查按照焊缝总长度的10%控制。(3)所有焊缝均应进行外观检查,外观质量应符合GB/T12469-90《焊接质量保证钢熔化焊接接头要求及质量评级》的规定。对接焊缝顶部应均匀平整,顶高不超过3mm。如果目检发现焊缝面的轮廓不适宜于作无损探伤检查和喷涂防腐涂料,则应对其研磨使之平整。3.7钢管外缝防腐钢管外防腐在完成一节钢管焊缝的焊接后进行,防腐材料采用无溶剂重防腐涂料,涂料由改性环氧树脂、防锈颜料和改性胺固化剂组成,层厚度不小于700μm。3.8拉动钢管3.8.1涂刷润滑剂在钢管拉动前,首先对轨道涂刷润滑剂,润滑剂采用机油,要求涂刷均匀。3.8.2钢管拉动设备选型WORD资料可编辑

专业文档因本标段所用标准钢管均为Φ3110mm、δ=26mm、6m/根的Q235C碳素结构钢,故可计算出每根钢管重量为:G=2π×1.655m×6m×204.1kg/m2=12734.213kg钢管穿越省道时,每条线路钢筋混凝土套管总长均为78m,因此钢管拉动最长距离按78m,可得出共需13根6m长的钢管,总重量为:G总=12734.213×13=165544.769kg=165.6t钢管焊接前,已在第一节钢管内布置了一个4绳滑轮组,故钢管牵引力计算时根据滑轮组原理,牵引力按F/4计算,拉动78m钢管所需牵引力计算如下。由于施工中拉动钢管为滚动摩擦,为了使摩擦系数取值更为准确,经过现场试验后确定摩擦系数取0.1,根据摩擦力计算可知总牵引力得(N=G总×10):F牵=F/4=fN/4=0.1×165.6×10/4=41.4kN考虑到安全系数(取1.5),根据F牵在此选择1台100KN的卷扬机,卷扬机锚固采用有桩水平地锚。3.8.3拉动钢管第一节与第二节钢管焊接结束并在其它工序检查验收合格后,开始采用卷扬机拉动此两节钢管,使其第二节钢管移动至第一节的位置(起始位置),后开始安装焊接第三节钢管,第三节钢管焊接并检查合格后,拉动此三节钢管,使其第三节钢管移动至第一节的位置(起始位置),就这样依此类推,直至第一节钢管从套管内一端位移至另一端为止。由于卷扬机与钢管焊接之间间距100m左右,为了保证钢管拉动时安全施工,拉动时上下游采用对讲机进行相互联系。在此由于钢管左右导向轮的制导,克服了卷扬机钢丝绳的强制对中问题。钢管拉到设计位置后,采用电焊将钢管和小车和轨道焊接成整体,已保证钢管不因动荷载而产生位移。3.8.4套管末端封闭套管末端采用12mm红砖进行封闭,待钢管焊接结束拉动到位后,进行钢管与钢筋混凝土套管之间193mm的缝隙的封堵堵头施工,堵头最末端采用M20水泥砂浆进行抹面处理。3.9钢筋混凝土套管内193mm厚120°环向水泥砂浆浇筑钢筋混凝土套管内193mm厚120°环向水泥砂浆强度为M20,采用商品混凝土,直接从混凝土拌和厂采用6m3混凝土搅拌车运输至现场,后采取砂浆泵利用提前预埋在轨道两侧的带孔钢管进行钢筋混凝土套管内底部水泥砂浆的WORD资料可编辑

专业文档灌注,砂浆的灌注按照图纸进行方量计算为53m3。3.10钢管内防腐在钢管焊接质量满足设计要求后,进行除锈、内衬防腐砂浆工作。4结语穿越省道套管内大型钢管安装施工,由于钢管焊接后自重较大,与套管之间间距较小,使在穿越过程中困难较大,本工程施工时采用钢管底部的小车随外部卷扬机的牵引同步滑动,减小摩擦力,克服自重大的困难,达到钢管水平穿越;同时利用在钢管外侧选择合适的位置焊接导向轮及对小车平台高度的控制来保证钢管穿越时轴线、高程的准确。穿越省道(沈通线)套管内大型钢管安装施工方法在本工程后期穿越107省道施工时得到了推广与应用。WORD资料可编辑'