- 82.00 KB

- 4页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

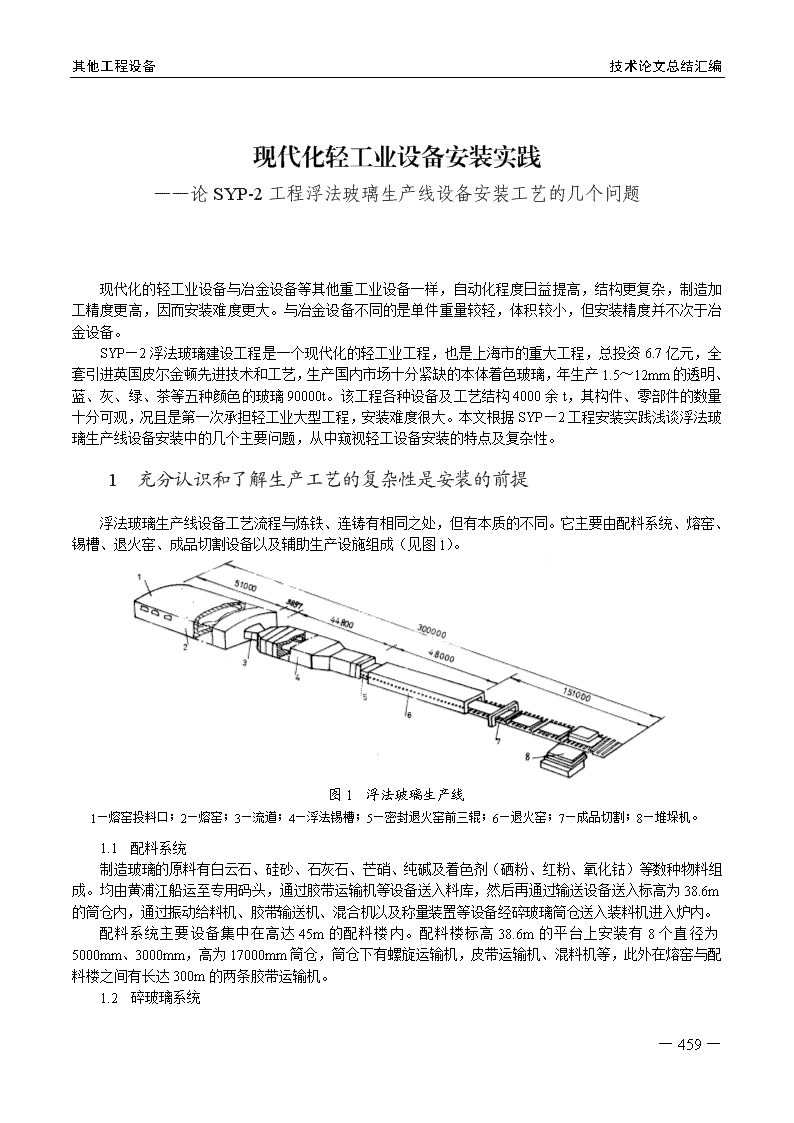

'其他工程设备技术论文总结汇编现代化轻工业设备安装实践——论SYP-2工程浮法玻璃生产线设备安装工艺的几个问题现代化的轻工业设备与冶金设备等其他重工业设备一样,自动化程度日益提高,结构更复杂,制造加工精度更高,因而安装难度更大。与冶金设备不同的是单件重量较轻,体积较小,但安装精度并不次于冶金设备。SYP—2浮法玻璃建设工程是一个现代化的轻工业工程,也是上海市的重大工程,总投资6.7亿元,全套引进英国皮尔金顿先进技术和工艺,生产国内市场十分紧缺的本体着色玻璃,年生产1.5~12mm的透明、蓝、灰、绿、茶等五种颜色的玻璃90000t。该工程各种设备及工艺结构4000余t,其构件、零部件的数量十分可观,况且是第一次承担轻工业大型工程,安装难度很大。本文根据SYP—2工程安装实践浅谈浮法玻璃生产线设备安装中的几个主要问题,从中窥视轻工设备安装的特点及复杂性。1充分认识和了解生产工艺的复杂性是安装的前提浮法玻璃生产线设备工艺流程与炼铁、连铸有相同之处,但有本质的不同。它主要由配料系统、熔窑、锡槽、退火窑、成品切割设备以及辅助生产设施组成(见图1)。图1浮法玻璃生产线1—熔窑投料口;2—熔窑;3—流道;4—浮法锡槽;5—密封退火窑前三辊;6—退火窑;7—成品切割;8—堆垛机。1.1配料系统制造玻璃的原料有白云石、硅砂、石灰石、芒硝、纯碱及着色剂(硒粉、红粉、氧化钴)等数种物料组成。均由黄浦江船运至专用码头,通过胶带运输机等设备送入料库,然后再通过输送设备送入标高为38.6m的筒仓内,通过振动给料机、胶带输送机、混合机以及称量装置等设备经碎玻璃筒仓送入装料机进入炉内。配料系统主要设备集中在高达45m的配料楼内。配料楼标高38.6m的平台上安装有8个直径为5000mm、3000mm,高为17000mm筒仓,筒仓下有螺旋运输机,皮带运输机、混料机等,此外在熔窑与配料楼之间有长达300m的两条胶带运输机。1.2碎玻璃系统—461—

其他工程设备技术论文总结汇编碎玻璃是玻璃生产中的废品,也是制造玻璃不可缺少的原料。碎玻璃主要来自于成品切割线加工玻璃过程中的废品,通过破碎机破碎再落入胶带机上,然后送入碎玻璃仓,经称量及磁选检验,借助于混合料胶带输送机FC4和FC5送入投料机,再进入熔窑。主要设备有胶带输送机CC1~CC13共13套以及振动给料机、螺旋给料器等辅助设备,胶带机总长1300m。1.3熔窑熔窑是浮法玻璃生产的主要设备。熔窑本体分熔化段、炉腰、工作段及蓄热室,总长51000mm。蓄热室与熔窑熔化段之间有五对小炉,蓄热室内的热量通过小炉进入熔化段。由配料系统送来的合格的混合料加入碎玻璃后送入熔窑头部的投料机,然后自动投入熔窑进入熔窑的熔化段熔化。熔融的玻璃液经炉腰,借助于水冷搅拌器搅拌进入工作段调整到成型所需的温度范围,经流道流入锡槽。熔窑以重油为燃料。油库中贮存的重油经油泵房的输油泵送到熔窑车间端头侧上部平台的油阀间,经蒸汽热交换器再加热后通过电伴热管道分两路送到熔化段两侧小炉平拱处的燃油喷咀,经压缩空气雾化,并与设置在熔窑低位坑的助燃空气风机送来的助燃风和蓄热室送来的热风混合进行燃烧,产生的高温火炬加热原料得到熔融玻璃燃烧产生物则通过对侧小炉进入该侧蓄热室。熔窑两侧的燃油喷咀、小炉及蓄热室交替使用,周期为20min,借助于安装熔窑下部烟道电动换向阀来实现。整个熔窑座落在底部支承钢结构上。支承钢结构的设计充分考虑了熔窑荷重及温度、不均匀沉降、地震等因素,因此结构上比较特殊。为了延长熔窑的寿命,在前墙、侧墙、炉腰、胸墙等处各设有独立的风冷系统。在前墙侧立柱、投料机、炉腰、搅拌器、油喷咀等处采用闭路循环冷却水进行冷却。1.4锡槽锡槽是浮法玻璃生产的关键设备。引进英国皮尔金顿公司的专利,锡槽由下部支承钢结构、上下部壳体及上部结构组成。总长48000mm。锡槽顶部设有变压器及其电加热器,锡槽底部的冷却是借助于安装在熔窑高位坑的冷却风机通过中心通风管吹向槽底进行冷却。锡槽两侧设有锡槽冷却器、拉边机、直线马达以及监控温度和观察用的仪表、摄像机等。熔窑工作段经均化的玻璃液经流道进入锡槽,在锡槽锡液面成型,借助于拉边机调整厚度和直线马达使玻璃液均化,并逐段冷却成型为光滑而平坦的高质量玻璃带,然后进入退火窑。1.5退火窑玻璃带从锡槽出来后,经过过渡辊道台上的三根辊道进入退火窑第四根辊道。退火窑分为A、B、C、D、RET1、RET2及FAC共七段四个区,即A段预退火区,B段退火区和C、D、RET1、RET2段的后退火区,最后进入FAC段的强制冷却区、总长84000mm。玻璃带进入退火窑后消除内应力使玻璃带进入切割线时,顺利切割成规定的尺寸,并达到工艺要求。退火窑的进口处及窑内均设有煤气加热辅助装置,进口还设有二氧化硫气体加入装置,以提高玻璃的质量。窑内的温度、速度和报警等装置均由中央控制室内的电子模拟控制设备进行控制的。在退火窑旁设有统计、质量、管理控制室。除了在线自动检测外,线外还设有玻璃厚度、应力、变形、平整度和疵点检测装置。退火窑主要设备有哈吩(HALFEN)轨道,机壳、辊道及其传动装置,冷却风机等。1.6切割线切割线是以成品加工为主的生产线。玻璃带在切割作业线上经过检验,横向切割,采样、清洗、干燥等,以改善应力状态,然后经纵向切割,掰断、去边、分片、喷粉或衬纸等工序,并按不同尺寸进行分片,然后由取片装置进行自动取片衬纸、堆垛。切下的毛边或质量不合格的玻璃由落板段经破碎进入碎玻璃回收系统。切割线分为主线和A、B、C三条分线,主要由一系列辊道输送机组成。—461—

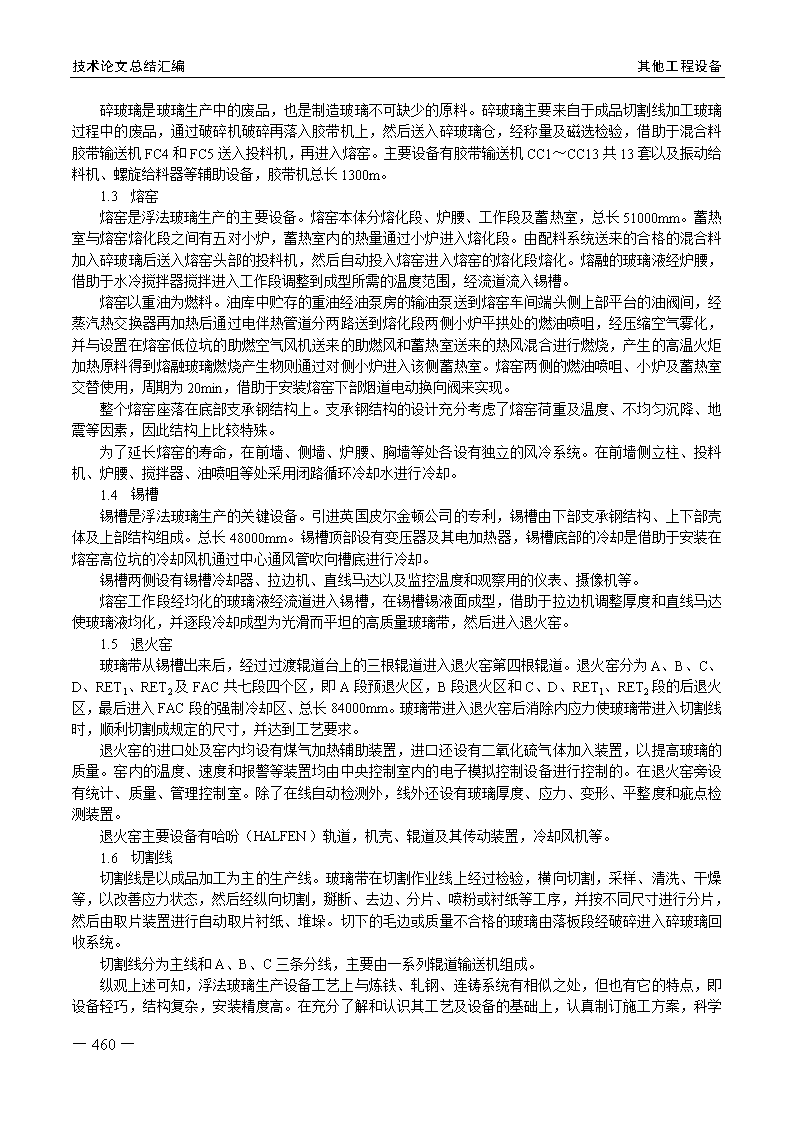

其他工程设备技术论文总结汇编纵观上述可知,浮法玻璃生产设备工艺上与炼铁、轧钢、连铸系统有相似之处,但也有它的特点,即设备轻巧,结构复杂,安装精度高。在充分了解和认识其工艺及设备的基础上,认真制订施工方案,科学组织施工是SYP-2设备安装成功的关键。2安装基准的确定是安装关键环节浮法玻璃生产线是一条连续生产的工艺线。从熔窑头部开始,经锡槽退火窑至成品切割库第26段的破碎机,全长350000mm,因此必须从整条工艺中心线测量入手,确定其局部基准位置。编制中心线标板及基准点埋设图,并按图进行测量。中心线及基准点的测量及定位原则:(1)中心线及基准点的测量采用经检验合格,并在有效期内使用的仪器。这一点往往被忽视,然而这又是十分关键的一点,否则将会给安装带来许多麻烦,甚至影响竣工验收和质量评定;(2)以设备安装专业所测量的基准为各专业基准。即使土建专业与设备安装专业并经甲方确认的测量上有所误差,在设备安装阶段仍应以设备专业测量的为准。我们采取了与甲方联合测量和施工单位测量,甲方复测确认的办法妥善解决了基准统一的问题;(3)横向中心线以锡槽第一对立柱中心线为基准。熔窑、锡槽、退火窑等均以此中心线为准。如熔窑的每一行立柱中心至上述中心线的距离必须符合规定尺寸,且与生产主线垂直;(4)基准标高点以玻璃液面线(标高7.454mm)为标高基准。此点即相当于轧制设备辊道面高程点,所有设备的高程测量均以此为基准;(5)定期进行沉降观察,掌握基础沉降情况和沉降规律,并采取相应的补救措施。SYP-2工程除熔窑由甲方自行进行沉降观测外,锡槽、退火窑、成品切割均作了沉降观测,退火窑沉降严重达27mm,在试运转前对设备进行了调整。3熔窑安装中的几个技术问题熔窑安装关键是熔窑钢结构。它分为支承钢结构、窑体钢结构、蓄热室钢结构和烟道钢结构等四个主要部分,而支承钢结构的安装是熔窑钢结构安装的关键。熔窑支承钢结构支承熔窑全部重量,操作温度在1600℃以上,它采用四列(纵向A、B、C、D四列)和10行(横向T1、T2、T3……T10十行)立柱结构。立柱共40根,分长短两种立柱(从T1到T5为长立柱,T6到T10为短立柱),在C列和D列之间有斜撑结构,在T6、T7、T8行有独立的支撑联接结构。一行有四根立柱,行距为5500mm。每根立柱上部和下部均采用铰联接结构。其作用是防止熔窑施加于轴向负载而产生弯矩,同时可以消除熔窑在高温膨胀时加于立柱的偏心力。在立柱上部设有顶升装置和可调垫片组,以调整基础沉降产生的水平误差。支承钢结构与蓄热室钢结构、烟道钢结构互为独立的,相互不联系的自立式的结构。3.1支承钢结构的安装与土建施工的关系支承钢结构的安装是熔窑安装的关键。不仅安装精度高,而且工作量大。熔窑立柱40根,蓄热室立柱38根,加上横梁及支撑结构,达数百吨之多,特别是蓄热室立柱,长达15000mm,安装难度大。SYP—2工程采取了土建与专业交错施工的办法,即土建专业施工部分平台板以及拆除大量模板的同时安装立柱,造成相互干扰,甚至造成立柱二次安装和调整的情况。表面上提前达到安装设备的节点,而实际效果并不理想。因此立柱的安装应在土建基础及平台板竣工,且模板拆除后进行。这样设备安装场地大,干扰小,障碍物已排除,有利于连续施工,也有利于进行集中兵力突击性的施工(见图2)。此外,厂房钢结构安装要为支承钢结构安装创造条件。支承钢结构量大,且构件细长,SYP—1工程是在厂房封闭后进行的吊装,难度较大。SYP—2工程吸取SYP—1的经验教训,采用了开口施工法,即在厂房未封闭前将所有产柱就位,特别是较长的蓄热室立柱,这样不仅保证了立柱吊装,而且节省机械台班。这是一种较SYP—1工程更合理的施工方法。—461—

其他工程设备技术论文总结汇编图2熔窑断面图正确处理土建与设备安装的关系,不仅能获得较快的进度,而且充分保证安装质量。否则,造成大量的交叉施工,各专业相互牵制,相互影响,很难提高进度。再之安全也难以保证,因此立柱安装土建专业应创造充分的条件。3.2立柱安装调整顺序的正确性支承钢结构在设计上充分考虑了热膨胀的因素及稳定性的要求,A、B、C、D四列及T1、T2…T10十行立柱中,C列TC7立柱是固定的。其方法是在该立柱相邻的三根立柱用斜撑联接,因此安装时应先从TC7立柱开始安装,然后安装T6、T8,再安装斜撑。SYP-2熔窑支承立柱安装采取“先就位,后调整”的方法以确保厂房屋面的封闭。调整的顺序即先从TC7开始,然后向前后延伸。3.3确保支承钢结构安装精度重要性熔窑支承钢结构承受熔窑上部钢结构、耐材以及生产原料等一系列载荷达数千吨,加之工作温度高和基础沉降等的影响,决定了支承钢结构安装精度的高标准以及安装质量的高要求,因此从基础螺栓、垫板直至上部横梁的每一道安装工序,都必须保证质量,都应由英文、甲方及安装方进行联合检查和确认。产柱的垂直度、中心线调整符合要求后,最后安装横梁,横梁共54根,要逐根测量横梁至锡槽第一根立柱的距离,其偏差小于3mm,横梁标高是十分重要的,对砌筑耐材有较大的影响,横梁的标高极限偏差为0~-6mm,每根梁上测四个点,总共216点,其极限偏差均要求在允许值范围内。在整个熔窑安装过程中这是十分关键的环节,英方及中方的甲、乙两方对此十分重视,经反复检查和调整直至达到技术要求,方可进行下道工序。—461—'