- 428.00 KB

- 8页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'制动器用截锥形螺旋弹簧设计与制造技术规范(企业标准)1主题内容及适用范围本规范规定了本公司汽车制动器、助力器和各种泵类用冷卷圆截面截锥形螺旋弹簧(简称锥形弹簧)的设计与制造技术。本规范也适合于公司其它类型产品上所使用的锥形弹簧的设计与制造技术。2引用标准及文件① GB/T1805弹簧术语② GB/T1239.2冷卷圆柱螺旋压缩弹簧技术条件③ GB/T4357碳素弹簧钢丝④ GB/T4358重要用途碳素弹簧钢丝⑤ YB(T)11弹簧用不锈钢丝⑥ QC/T625汽车用涂镀层和化学处理⑦ GB/T1239.5圆柱螺旋弹簧抽样检查⑧GB6458金属覆盖层中性盐雾试验3术语和定义截锥螺旋弹簧:呈截锥状的螺旋弹簧(以下简称为锥形弹簧)3·1锥形弹簧的外形尺寸3·1·1锥形弹簧的高度锥形弹簧的高度是指弹簧在无载荷时的高度。3·1·2锥形弹簧的总圈数锥形弹簧的总圈数是指沿弹簧螺旋轴线两端间的螺旋圈数。3·1·3锥形弹簧的有效圈数锥形弹簧的有效圈数是指计算弹簧载荷时的圈数。3·1·4锥形弹簧的支承圈锥形弹簧的支承圈是指端部用于支承或固定弹簧体的簧圈。3·1·5锥形弹簧的小端尺寸锥形弹簧的小端尺寸是指锥形弹簧有效圈小端头的曲率半径(中半径)3·1·6锥形弹簧的大端尺寸锥形弹簧的大端尺寸是指锥形弹簧有效圈大端头的曲率半径(中半径)3·2工作负荷锥形弹簧工作过程中承受的力称为工作负荷。3·3工作极限负荷锥形弹簧工作过程中出现的最大负荷称为工作极限负荷。3·4试验负荷锥形弹簧允许承载的最大负荷称为试验负荷。3·5极限负荷对应于弹簧材料屈服极限的负荷称为极限负荷。3·6立定处理将热处理后(指最后一次回火处理后)的锥形弹簧压缩到工作极限负荷高度以下,极限负荷以上,连续多次短暂压缩,以达到稳定锥形弹簧几何尺寸为主要目的的一种工艺方法。8

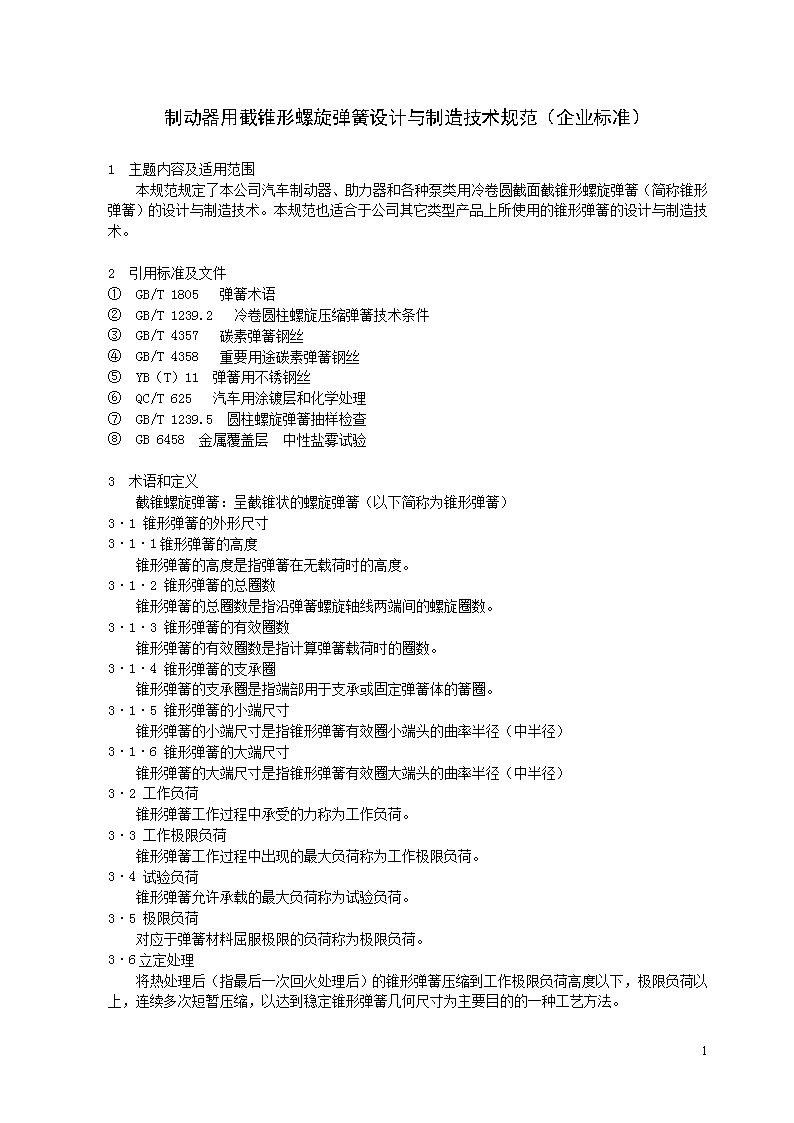

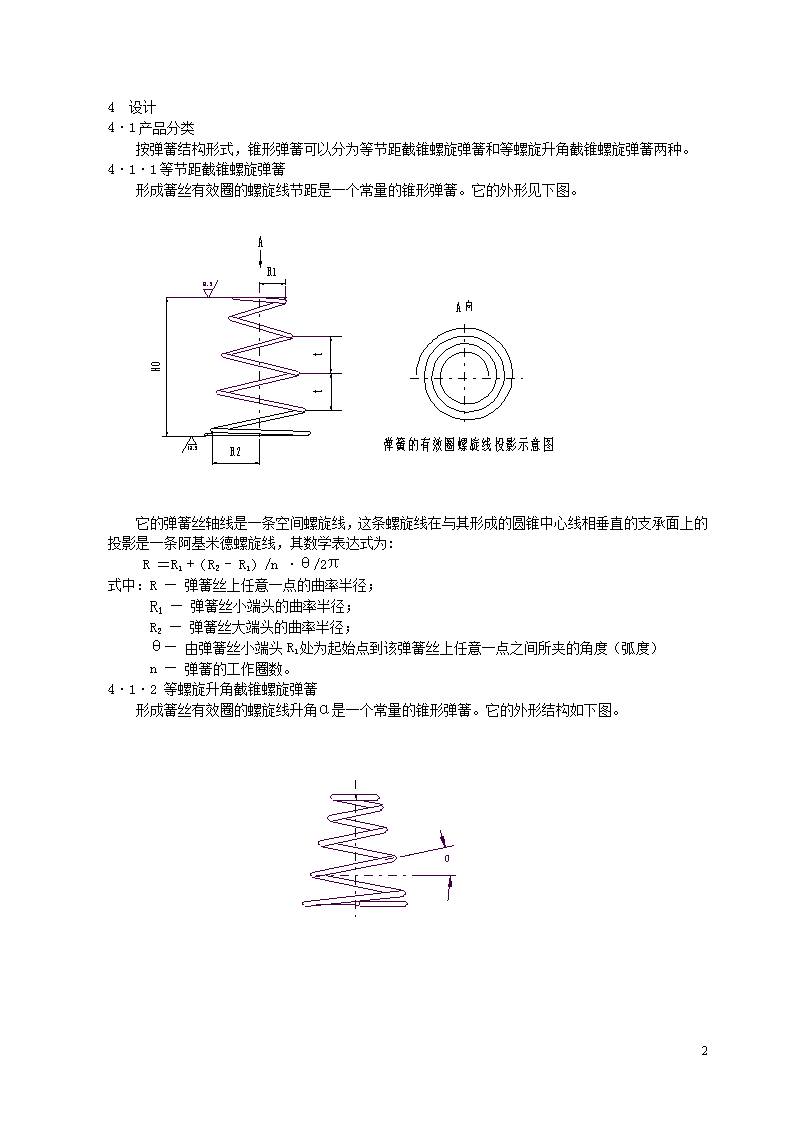

4设计4·1产品分类按弹簧结构形式,锥形弹簧可以分为等节距截锥螺旋弹簧和等螺旋升角截锥螺旋弹簧两种。4·1·1等节距截锥螺旋弹簧形成簧丝有效圈的螺旋线节距是一个常量的锥形弹簧。它的外形见下图。它的弹簧丝轴线是一条空间螺旋线,这条螺旋线在与其形成的圆锥中心线相垂直的支承面上的投影是一条阿基米德螺旋线,其数学表达式为:R=R1+(R2-R1)/n·θ/2π式中:R—弹簧丝上任意一点的曲率半径;R1—弹簧丝小端头的曲率半径;R2—弹簧丝大端头的曲率半径;θ—由弹簧丝小端头R1处为起始点到该弹簧丝上任意一点之间所夹的角度(弧度)n—弹簧的工作圈数。4·1·2等螺旋升角截锥螺旋弹簧形成簧丝有效圈的螺旋线升角α是一个常量的锥形弹簧。它的外形结构如下图。8

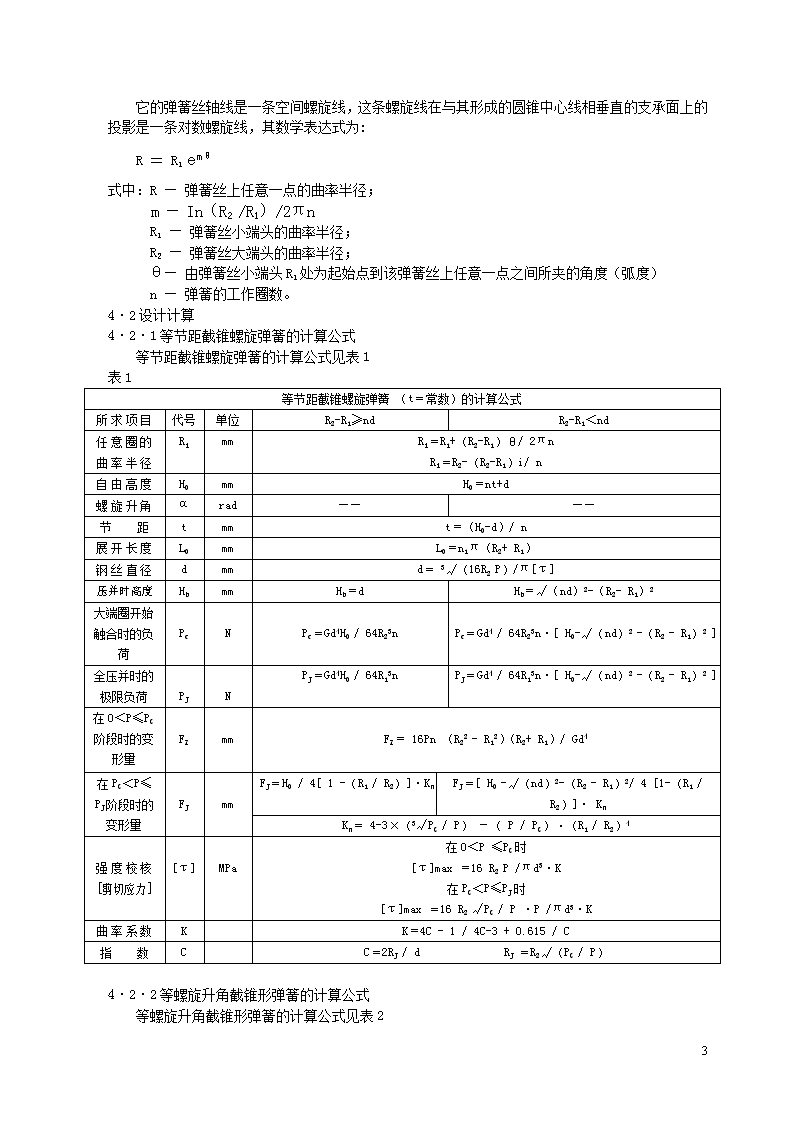

它的弹簧丝轴线是一条空间螺旋线,这条螺旋线在与其形成的圆锥中心线相垂直的支承面上的投影是一条对数螺旋线,其数学表达式为:R=R1emθ式中:R—弹簧丝上任意一点的曲率半径;m—In(R2/R1)/2πnR1—弹簧丝小端头的曲率半径;R2—弹簧丝大端头的曲率半径;θ—由弹簧丝小端头R1处为起始点到该弹簧丝上任意一点之间所夹的角度(弧度)n—弹簧的工作圈数。4·2设计计算4·2·1等节距截锥螺旋弹簧的计算公式等节距截锥螺旋弹簧的计算公式见表1表1等节距截锥螺旋弹簧(t=常数)的计算公式所求项目代号单位R2-R1≥ndR2-R1<nd任意圈的曲率半径RimmRi=R1+(R2-R1)θ/2πnRi=R2-(R2-R1)i/n自由高度H0mmH0=nt+d螺旋升角αrad————节距tmmt=(H0-d)/n展开长度L0mmL0=n1π(R2+R1)钢丝直径dmmd=3√(16R2P)/π[τ]压并时高度HbmmHb=dHb=√(nd)2-(R2-R1)2大端圈开始触合时的负荷PcNPc=Gd4H0/64R23nPc=Gd4/64R23n·[H0-√(nd)2-(R2-R1)2]全压并时的极限负荷PJNPJ=Gd4H0/64R13nPJ=Gd4/64R13n·[H0-√(nd)2-(R2-R1)2]在0<P≤PC阶段时的变形量FZmmFZ=16Pn(R22-R12)(R2+R1)/Gd4在PC<P≤PJ阶段时的变形量FJmmFJ=H0/4[1-(R1/R2)]·KnFJ=[H0-√(nd)2-(R2-R1)2/4[1-(R1/R2)]·KnKn=4-3×(3√PC/P)–(P/PC)·(R1/R2)4强度校核[剪切应力][τ]MPa在0<P≤PC时[τ]max=16R2P/πd3·K在PC<P≤PJ时[τ]max=16R2√PC/P·P/πd3·K曲率系数KK=4C-1/4C-3+0.615/C指数CC=2RJ/dRJ=R2√(PC/P)4·2·2等螺旋升角截锥形弹簧的计算公式等螺旋升角截锥形弹簧的计算公式见表28

表2等螺旋升角截锥螺旋弹簧(α=常数)R2-R1≥nd时的计算方法所求项目代号单位计算公式任意圈的曲率半径RimmRi=R1emθm=In(R2/R1)/2π自由高度H0mmH0=L0Sinα螺旋升角αradα=αrcSin(H0/L0)节距tmm——展开长度L0mmL0=(R2-R1)/m+2πnn(R2+R1)钢丝直径dmmd=3√(16R2P)/π[τ]压并时高度HbmmHb=d大端圈开始触合时的负荷PcNPc=JPH0mG/R22(R2-R1)全压并时的极限负荷PJNPJ=JPH0mG/R12(R2-R1)在0<P≤PC阶段时的变形量FZmmFZ=P/JPmG·(R23-R13)/3在PC<P≤PJ阶段时的变形量FJmmFJ=P/JPmG·(R2√PC/P)3-R13)/3+H0(R2-R2√PC/P)/(R2-R1)强度校核[剪切应力][τ]MPa在0<P≤PC时[τ]max=16R2P/πd3K在PC<P≤PJ时[τ]max=16R2√PCP/πd3K曲率系数K=4C-1/4C-3+0.615/C指数CC=2RJ/dRJ=R2√(PC/P)5技术要求锥形弹簧应该按照经规定的程序批准的产品图样及技术文件制造,并符合以下规定的要求。5·1极限偏差的等级弹簧的特性与外形尺寸分偏差可以根据重要程度和载荷类型分1、2、3三个等级。各项目的等级可以根据需要分别独立选定。5·2弹簧特性和刚度5·2·1特性曲线(P-F曲线)上图是截锥形螺旋弹簧的特性线:弹簧承载后,在簧圈接触前,特性线为线性型,当负荷逐渐增加时,弹簧圈从大端开始逐渐接触,有效圈随之相应减少,弹簧刚度也渐渐增大,直到弹簧圈完全压并,这一阶段弹簧的特性线为非线性型。8

5·2·2刚度锥形弹簧的刚度为变值,其圆锥角θ越大,弹簧的自频率的变化率越高,对于缓和或消除共振有利。制动器用截锥形弹簧的θ角可以大到使弹簧大端半径R2与小端半径R1的差即(R2-R1)≥nd。(这样还可以防止产品工作时出现簧圈相互压并或摩擦)5·3特性的极限偏差指定高度时的负荷P的极限偏差,按表3的规定。表3精度等级123有效圈数≤3~10>10≤3~10>10≤3~10>10弹簧特性PPP极限偏差±0.05P±0.04P±0.10P±0.08P±0.15P±0.12P弹簧特性的极限偏差也可以根据需要不对称使用,其公差值不变。5·4尺寸及外形的极限偏差5·4·1小端头曲率半径的极限偏差锥形弹簧小端头曲率半径的极限偏差按表4的规定。5·4·2大端头曲率半径的极限偏差锥形弹簧大端头曲率半径的极限偏差按表4的规定。极限偏差必要时可以不对称使用,其公差值不变。表4精度等级123旋绕比≤4~88~1515~22≤4~88~1515~22≤4~88~1515~22小端曲率半径极限偏差±0.01R1最小±0.0750.015R1最小±0.10±0.02R1最小±0.15±0.015R1最小±0.10±0.02R1最小±0.15±025R1最小±0.20±0.02R1最小±0.15±0.03R1最小±0.20±0.04R1最小±0.25大端曲率半径极限偏差0.015R2最小±0.100.020R2最小±0.150.025R2最小±0.200.020R2最小±0.150.025R2最小±0.200.03R2最小±0.250.025R2最小±0.200.03R2最小±0.250.05R2最小±0.305·4·3自由高度的极限偏差锥形弹簧的自由高度的极限偏差按表5的规定。极限偏差必要时可以不对称使用,其公差值不变。当弹簧有特性要求时,自由高度作为参考。5·4·4垂直度的偏差两端面经过磨削的锥形弹簧,在自由状态时,弹簧轴心线对两端面的垂直度按表5的规定。表5精度等级123旋绕比≤4~88~1515~22≤4~88~1515~22≤4~88~1515~22自由高度极限偏差±0.01H0最小±0.2±0.015H0最小±0.5±0.02H0最小±0.6±0.02H0最小±0.5±0.03H0最小±0.7±0.04H0最小±0.8±0.03H0最小±0.7±0.04H0最小±0.9±0.06H0最小±1.0垂直度0.02H0(1°26′)0.05H0(2°52′)0.08H0(4°31′)8

5·4·5总圈数的偏差锥形弹簧总圈数的偏差按表6的规定,当弹簧有特性要求时,总圈数偏差可以适当放宽。表6总圈数n1极限偏差(圈)≤10±0.0625(45°范围内)>10~20±0.0833(60°范围内)>20~50±0.166(90°范围内)5·4·6节距等节距锥形弹簧的节距供设计和制造时参考,一般不作为验收依据。5·4·7螺旋升角等螺旋升角锥形弹簧的螺旋升角供设计和制造时参考,一般不作为验收依据。5·4·8支承圈的结构形式锥形弹簧支承圈的结构可以按照需要设计成与有效圈端头并紧的等直径的圆圈,或者不并紧的一条螺旋线圈。(1)材料直径≤1.5mm时,大、小两端圈的结构可以采用图1和图3的形式。(2)材料直径>1.5mm时,并且为了防止工作时因弹簧圈相互摩擦而发出异响声,大、小两端圈的结构可以采用图2和图4的形式。(3)根据产品要求,支承圈的结构也可以有其它的形式。8

5·4·9端面磨削簧圈两端头并紧并磨平的锥形弹簧,支承圈磨平部分应大于或等于3/4圈,其粗糙度不大于12.5,端头厚度不小于0.125d。5·5其它要求5·5·1外观锥形弹簧表面应该光滑,在加工过程中不允许表面发生锈蚀、裂纹、起刺等缺陷,但允许表面有局部深度不超过材料直径公差之半的拉痕和个别小伤痕存在。外观采用目测或用5倍放大镜检查。5·5·2材料(1)锥形弹簧可以采用表7规定的材料,必要时也可选择其它材料。材料质量应符合相应材料标准的有关规定。表7序号标准号标准名称材料切变模量G值(Npa)推荐使用工作温度(℃)1GB/T4357碳素弹簧钢丝78000~81500-40~1202GB/T4358重要用途弹簧钢丝80000~82000-40~1203YB(T)11弹簧用不锈钢丝71500~73000-250~300(2)材料必须有材料制造厂的检验质量证明书,材料进厂后必须按标准经过相应的“力学性能”、“工艺性能”和“表面质量”复核检验后才能使用。6制造6·1热处理经冷成形的锥形弹簧应进行消应力回火处理,消应力回火处理在专门的弹簧连续式回火炉中进行,回火的规范见表8材料牌号直径(mm)回火温度(℃)保温时间(min)冷却方式备注碳素弹簧钢丝:B、C、D级重要用途弹簧钢丝:G1、G2、F组<2240~28016~20自然空气保温时间可以根据弹簧钢丝的直径和装炉数量适当调整2~4260~28020~30>4~6270~30025~40冷拉弹簧不锈钢丝1Cr18Ni90Cr18Ni100Cr19Ni101~6320~38030~50自然空气0Cr17Ni8AI0Cr17Ni12Mo21~6360~42030~60自然空气表8常用弹簧材料消除应力回火的规范回火处理一般在弹簧绕制和校正完成后进行一次。也可以在弹簧绕制后和校正处理后分别进行进行两次,其中第二次回火处理的温度可以低于第一次回火处理温度的10℃~20℃,保温时间相应减少6~20分钟。为了防止弹簧非正常变形,回火时弹簧在回火炉中的堆积厚度为3~8厘米。回火处理后弹簧的表面硬度不作考核。6·2表面处理需要进行表面处理的锥形弹簧,应该在图纸上注明表面处理的方式,根据需要表面处理有氧化处理;磷化处理;镀锌处理或镀镉处理等。表面处理按照QC/T625标准的相关规定进行。锥形弹簧的表面镀锌层或镀镉层的厚度为8μm~12μm。为了提高镀层的防腐蚀性能,在镀锌或镀镉后要进行钝化处理。为了防止弹簧产生氢脆,镀锌或镀镉后必须及时(在248

小时内)进行除氢处理,除氢温度为180~200℃,时间为2小时左右。6·3其它处理根据产品需要,可以在技术要求中对锥形弹簧提出下列要求:6·3·1立定处理对于工作极限负荷较大、并且弹簧的剪切应力达到和超过该材料的许用应力时即:[τ]≥0.45σb时,应该考虑对弹簧进行立定处理,并且规定立定处理时弹簧的压缩高度、压缩次数。还应该提出经过立定处理后锥形弹簧必须保证的特性要求。6·3·2疲劳试验根据产品的重要性和锥形弹簧所受应力的程度来决定模拟疲劳试验。6·3·3盐雾试验根据产品的重要性来决定盐雾试验,并按GB6458《金属覆盖层中性盐雾试验》规定,提出相应的要求。7检验规定7·1锥形弹簧的验收抽样检查按GB1239.5的规定。也可以按照Q/XSZ08·01-20030《产品逐批检验抽样计划》的规定。7·2永久变形将截锥形螺旋弹簧成品用工作极限负荷压缩三次后,测量其自由高度的永久变形量(在第二次与第三次后的变形量)不得大于0.5%。7·3锥形弹簧的其它项目的检查按本规定第5节、第6节的要求。说明:本标准由亚太机电集团公司技术中心提出。本标准由技术中心标准化室归口。本标准由技术中心三处负责起草。本标准起草人朱炎。8'

您可能关注的文档

- 室内分布系统改造及集成技术规范书

- 国电宁夏英力特污水处理站闸门招标技术规范

- 配电自动化建设工程epon技术规范书

- 建筑施工扣件式钢管脚手架安全技术规范

- 建筑工程施工安全技术规范

- 建筑物电子信息系统防雷技术规范

- 《建筑基坑工程监测技术规范》宣贯讲座_-_5_测点布置

- 《建筑桩基技术规范》和《铁路桥涵地基与基础设计规范》关于桩基承载力对比研究

- 中国xx数据网技术规范书(ip部分)

- 公路桥涵施工技术规范

- 大学毕业论文科技论文英文标题制作的技术规范

- 建筑施工起重吊装安全技术规范_征求意见稿

- 煤矿井下粉尘综合防治技术规范(aq_1020-2006

- 欧盟铁路机车车辆互联互通技术规范_tsi_ce认证解析

- 电梯技术规范书20120912 - 用户需求书

- 江苏省电力公司电子式三相多功能电能表技术规范

- 废塑料回收与再生利用污染控制技术规范(试行)

- 浅层地热能勘查评价技术规范