- 87.50 KB

- 3页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

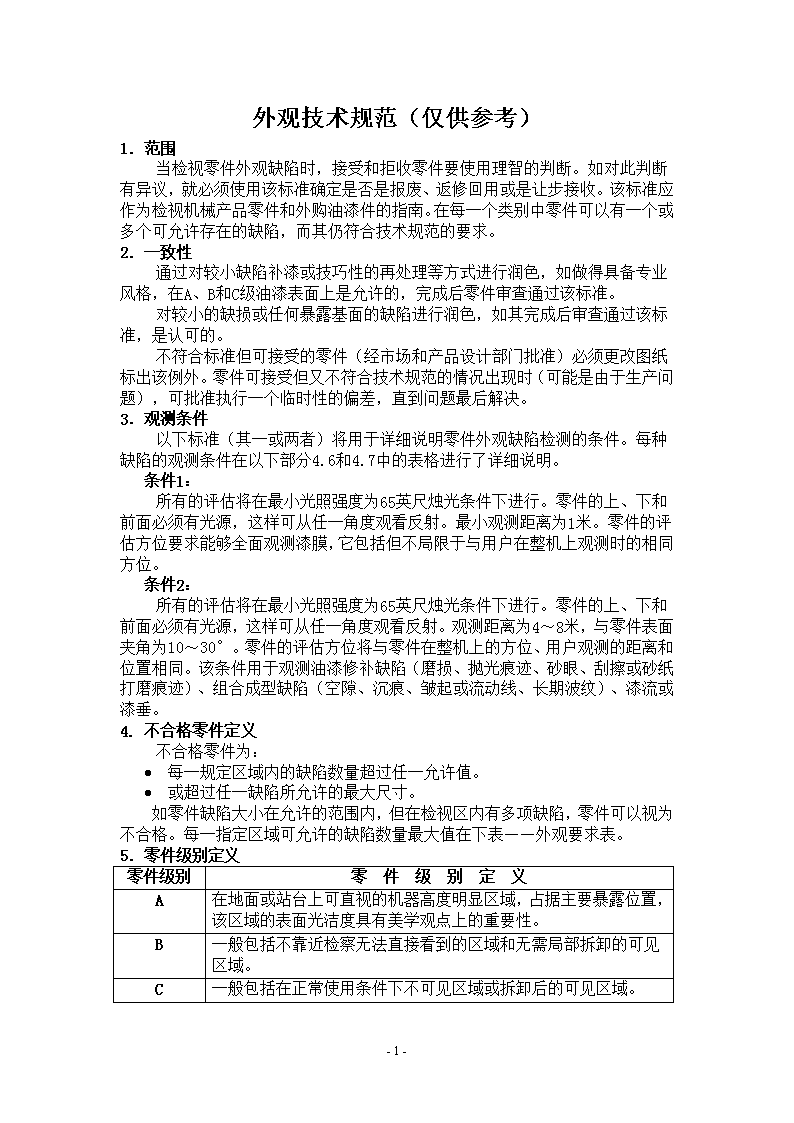

'外观技术规范(仅供参考)1.范围当检视零件外观缺陷时,接受和拒收零件要使用理智的判断。如对此判断有异议,就必须使用该标准确定是否是报废、返修回用或是让步接收。该标准应作为检视机械产品零件和外购油漆件的指南。在每一个类别中零件可以有一个或多个可允许存在的缺陷,而其仍符合技术规范的要求。2.一致性通过对较小缺陷补漆或技巧性的再处理等方式进行润色,如做得具备专业风格,在A、B和C级油漆表面上是允许的,完成后零件审查通过该标准。对较小的缺损或任何暴露基面的缺陷进行润色,如其完成后审查通过该标准,是认可的。不符合标准但可接受的零件(经市场和产品设计部门批准)必须更改图纸标出该例外。零件可接受但又不符合技术规范的情况出现时(可能是由于生产问题),可批准执行一个临时性的偏差,直到问题最后解决。3.观测条件以下标准(其一或两者)将用于详细说明零件外观缺陷检测的条件。每种缺陷的观测条件在以下部分4.6和4.7中的表格进行了详细说明。条件1:所有的评估将在最小光照强度为65英尺烛光条件下进行。零件的上、下和前面必须有光源,这样可从任一角度观看反射。最小观测距离为1米。零件的评估方位要求能够全面观测漆膜,它包括但不局限于与用户在整机上观测时的相同方位。条件2:所有的评估将在最小光照强度为65英尺烛光条件下进行。零件的上、下和前面必须有光源,这样可从任一角度观看反射。观测距离为4~8米,与零件表面夹角为10~30°。零件的评估方位将与零件在整机上的方位、用户观测的距离和位置相同。该条件用于观测油漆修补缺陷(磨损、抛光痕迹、砂眼、刮擦或砂纸打磨痕迹)、组合成型缺陷(空隙、沉痕、皱起或流动线、长期波纹)、漆流或漆垂。4.不合格零件定义不合格零件为:·每一规定区域内的缺陷数量超过任一允许值。·或超过任一缺陷所允许的最大尺寸。如零件缺陷大小在允许的范围内,但在检视区内有多项缺陷,零件可以视为不合格。每一指定区域可允许的缺陷数量最大值在下表——外观要求表。5.零件级别定义零件级别零件级别定义A在地面或站台上可直视的机器高度明显区域,占据主要暴露位置,该区域的表面光洁度具有美学观点上的重要性。B一般包括不靠近检察无法直接看到的区域和无需局部拆卸的可见区域。C一般包括在正常使用条件下不可见区域或拆卸后的可见区域。-3-

6.A级零件外观要求表如定义的那样,A级零件为高能见度零件。但零件上的不同表面对最终用户来说具有不同的能见度级别。为了适应这一点,以下标志用于定义A级零件表面:A+、A、B和C,其质量级别在下表中有定义。A+表面是成品车距地面8英尺以下高度的外表面和站在前后站台上可直视的区域。所有A级零件的表面,如零件图纸不另外标明都可认为是A+级别。A级零件表面级别缺陷观测条件A+表面A表面B表面C表面复喷或干喷(外表面)1不允许不允许不允许允许复涂或干喷(内表面)1按已核准的供应商最小漆渣允许量按已核准的供应商最小漆渣允许量按已核准的供应商最小漆渣允许量按已核准的供应商最小漆渣允许量浅漆1钢铁制品:不允许复合材料件:不允许钢铁制品:不允许复合材料件:不允许钢铁制品:不允许复合材料件:按核准的供应商漆渣允许量钢铁制品:不允许复合材料件:按核准的供应商漆渣允许量流挂1,2不允许不允许每个表面10mm宽、50mm长、1mm厚<2每个表面10mm宽、100mm长、2mm厚<2溶剂爆裂1如光洁度符合可以接受如光洁度符合可以接受如光洁度符合可以接受允许气孔或气泡1钢铁制品:不允许复合材料:1<3mm每平方米。必须润色钢铁制品:不允许复合材料:2<3mm每平方米。必须润色最低许可允许凸起和凹痕(污物、小坑、空隙、针孔)13<3mm直径每平方米10<1.5mm直径每平方米5<3mm直径每平方米15<1.5mm直径每平方米8<3mm直径每平方米25<1.5mm直径每平方米允许毛状物11<1mm×4mm每平方米1<1mm×4mm每平方米5<1mm×6mm每平方米可见表面允许粉尘1允许<0.25mm允许<0.25mm允许<0.25mm允许任何缺陷的聚束1在50mm×50mm范围内5个、下一组>500mm.在50mm×50mm范围内5个。下一组>500mm在50mm×50mm范围内5个、下一组>500mm允许磨痕1,2不允许不允许不允许允许抛光痕1,2不允许不允许允许允许砂痕1,2不允许不允许允许允许划痕1,2长度<50mm。不允许用指甲感觉到长度<50mm。不允许用指甲感觉到长度<50mm。1<1mm×50mm允许用指甲感觉到允许光洁度见1.4部分见1.4部分见1.4部分见1.4部分质地见1.4部分见1.4部分见1.4部分见1.4部分颜色见1.4部分见1.4部分见1.4部分见1.4部分-3-

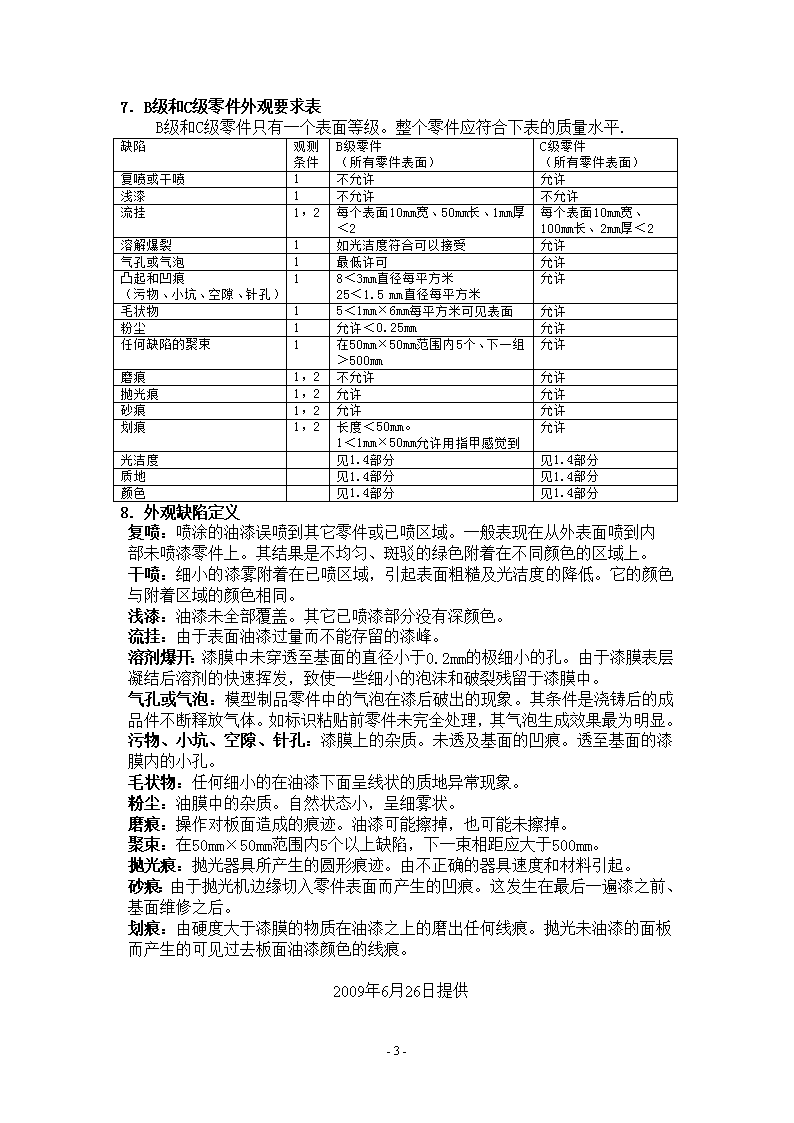

7.B级和C级零件外观要求表B级和C级零件只有一个表面等级。整个零件应符合下表的质量水平.缺陷观测条件B级零件(所有零件表面)C级零件(所有零件表面)复喷或干喷1不允许允许浅漆1不允许不允许流挂1,2每个表面10mm宽、50mm长、1mm厚<2每个表面10mm宽、100mm长、2mm厚<2溶解爆裂1如光洁度符合可以接受允许气孔或气泡1最低许可允许凸起和凹痕(污物、小坑、空隙、针孔)18<3mm直径每平方米25<1.5mm直径每平方米允许毛状物15<1mm×6mm每平方米可见表面允许粉尘1允许<0.25mm允许任何缺陷的聚束1在50mm×50mm范围内5个、下一组>500mm允许磨痕1,2不允许允许抛光痕1,2允许允许砂痕1,2允许允许划痕1,2长度<50mm。1<1mm×50mm允许用指甲感觉到允许光洁度见1.4部分见1.4部分质地见1.4部分见1.4部分颜色见1.4部分见1.4部分8.外观缺陷定义复喷:喷涂的油漆误喷到其它零件或已喷区域。一般表现在从外表面喷到内部未喷漆零件上。其结果是不均匀、斑驳的绿色附着在不同颜色的区域上。干喷:细小的漆雾附着在已喷区域,引起表面粗糙及光洁度的降低。它的颜色与附着区域的颜色相同。浅漆:油漆未全部覆盖。其它已喷漆部分没有深颜色。流挂:由于表面油漆过量而不能存留的漆峰。溶剂爆开:漆膜中未穿透至基面的直径小于0.2mm的极细小的孔。由于漆膜表层凝结后溶剂的快速挥发,致使一些细小的泡沫和破裂残留于漆膜中。气孔或气泡:模型制品零件中的气泡在漆后破出的现象。其条件是浇铸后的成品件不断释放气体。如标识粘贴前零件未完全处理,其气泡生成效果最为明显。污物、小坑、空隙、针孔:漆膜上的杂质。未透及基面的凹痕。透至基面的漆膜内的小孔。毛状物:任何细小的在油漆下面呈线状的质地异常现象。粉尘:油膜中的杂质。自然状态小,呈细雾状。磨痕:操作对板面造成的痕迹。油漆可能擦掉,也可能未擦掉。聚束:在50mm×50mm范围内5个以上缺陷,下一束相距应大于500mm。抛光痕:抛光器具所产生的圆形痕迹。由不正确的器具速度和材料引起。砂痕:由于抛光机边缘切入零件表面而产生的凹痕。这发生在最后一遍漆之前、基面维修之后。划痕:由硬度大于漆膜的物质在油漆之上的磨出任何线痕。抛光未油漆的面板而产生的可见过去板面油漆颜色的线痕。2009年6月26日提供-3-'

您可能关注的文档

- gbt 51147-2015 硝胺类废水处理设施技术规范

- gbt 51146-2015 硝化甘油生产废水处理设施技术规范

- 游泳池、spa--技术规范

- GBT18713-2002太阳热水系统设计、安装及工程验收技术规范

- 第四章 采购清单及技术规范书

- 远东哈里斯程控交换机技术规范(2)

- 阀门射线检验技术规范

- 政务信息图层建设技术规范

- 装饰石材露天矿山技术规范

- 网站群部分技术规范

- 网站设计技术规范

- GB50085-2007T 喷灌工程技术规范

- GBT 21023-2007 中文语音识别系统通用技术规范

- GBT 21016-2007 小麦干燥技术规范

- GBT 21141-2007 防沙治沙技术规范

- 逆行尿路造影技术规范

- 高压并联电容器装置技术规范12345

- 05-综合自动化技术规范书