- 133.95 KB

- 10页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'焊接工艺评定方法Q460焊接性试验(可以算成是焊接工艺评定),根据化学成分,计算碳当量及冷裂敏感指数等,确定预热温度。制作焊接试样,在拘束条件下预热和不预热实焊焊接接头,观察是否有裂纹等,然后进行金相试验。建议你查看国标JB/T6963钢制件熔化焊工艺评定。另外,你的预热不是每种板厚都要用的,薄板焊接不必预热。一般焊接工艺评定包括四个方面:1焊接工艺评定计划2焊接工艺评定记录3焊接工艺评定报告4焊接工艺评定规程

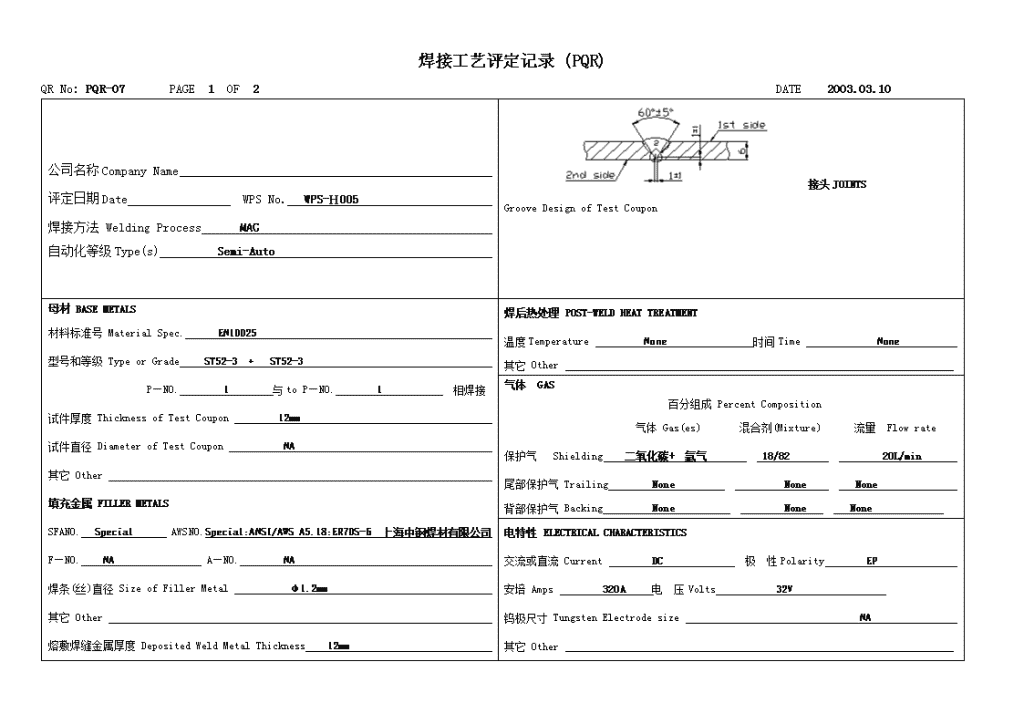

焊接工艺评定记录(PQR)QRNo:PQR-07PAGE1OF2DATE2003.03.10公司名称CompanyName评定日期DateWPSNo. WPS-H005焊接方法WeldingProcessMAG 自动化等级Type(s)Semi-Auto接头JOINTSGrooveDesignofTestCoupon母材BASEMETALS材料标准号MaterialSpec. EN10025 型号和等级TypeorGrade ST52-3+ST52-3P—NO.1与toP—NO. 1相焊接试件厚度ThicknessofTestCoupon12mm试件直径DiameterofTestCouponNA其它Other填充金属FILLERMETALSSFANO. SpecialAWSNO.Special:ANSI/AWSA5.18:ER70S-6 上海中钢焊材有限公司F—NO.NAA—NO.NA焊条(丝)直径SizeofFillerMetal φ1.2mm 其它Other 熔敷焊缝金属厚度DepositedWeldMetalThickness12mm 焊后热处理POST-WELDHEATTREATMENT温度TemperatureNone时间TimeNone其它Other

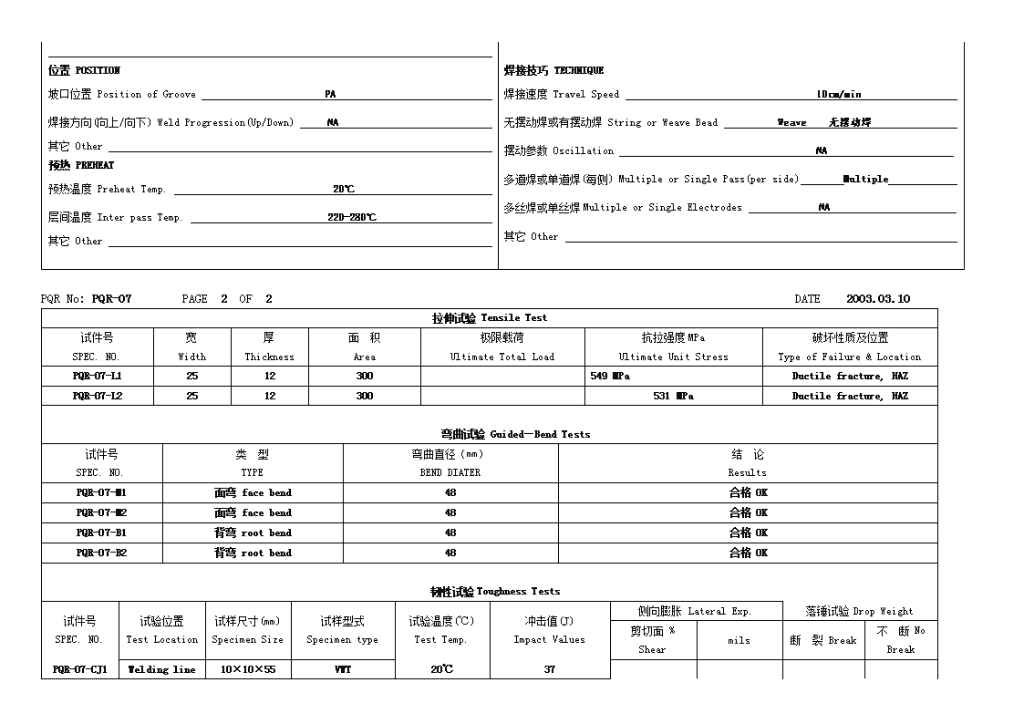

位置POSITION坡口位置PositionofGroove PA 焊接方向(向上/向下)WeldProgression(Up/Down)NA其它Other预热PREHEAT预热温度PreheatTemp. 20℃ 层间温度InterpassTemp.220-280℃ 其它Other气体GAS百分组成PercentComposition气体Gas(es)混合剂(Mixture)流量Flowrate保护气Shielding 二氧化碳+ 氩气18/8220L/min尾部保护气TrailingNoneNoneNone背部保护气BackingNoneNoneNone电特性ELECTRICALCHARACTERISTICS交流或直流CurrentDC 极 性Polarity EP安培Amps320A电 压Volts32V钨极尺寸TungstenElectrodesizeNA其它Other焊接技巧TECHNIQUE焊接速度TravelSpeed10cm/min无摆动焊或有摆动焊StringorWeaveBeadWeave无摆动焊 摆动参数OscillationNA多道焊或单道焊(每侧)MultipleorSinglePass(perside) Multiple 多丝焊或单丝焊MultipleorSingleElectrodesNA其它OtherPQRNo:PQR-07PAGE2OF2DATE2003.03.10拉伸试验TensileTest试件号SPEC.NO.宽Width厚Thickness面 积Area极限载荷UltimateTotalLoad抗拉强度MPaUltimateUnitStress破坏性质及位置TypeofFailure&LocationPQR-07-L12512300549MPaDuctilefracture,HAZPQR-07-L22512300531MPaDuctilefracture,HAZ弯曲试验Guided—BendTests试件号SPEC.NO.类 型TYPE弯曲直径(mm)BENDDIATER结 论ResultsPQR-07-M1面弯facebend48合格OKPQR-07-M2面弯facebend48合格OKPQR-07-B1背弯rootbend48合格OKPQR-07-B2背弯rootbend48合格OK 韧性试验ToughnessTests试件号SPEC.NO.试验位置TestLocation试样尺寸(mm)SpecimenSize试样型式Specimentype试验温度(℃)TestTemp.冲击值(J)ImpactValues侧向膨胀LateralExp.落锤试验DropWeight剪切面%Shearmils断 裂Break不 断NoBreakPQR-07-CJ1Weldingline10×10×55VWT20℃37

PQR-07-CJ2Weldingline10×10×55VWT20℃27PQR-07-CJ3Weldingline10×10×55VWT20℃42PQR-07-CJ4HAZ10×10×55VHT20℃39PQR-07-CJ5HAZ10×10×55VHT20℃38PQR-07-CJ6HAZ10×10×55VHT20℃34焊工姓名Welder’sName 钢印号StampNo.W03 试验执行人Testconductedby 试验编号LaboratoryTestNo. W2003-16 本评定按EN288-Ⅲ规定焊接试件检验试样,测定性能,确认试验记录正确。评定结果:合格焊接工程师日期质保总监日期授权检验师日期 PREPAREDBY:DATE:CERTIFIEDBY:DATE:ACCEPTEDBYAI:DATE:

焊接材料烘焙记录JJ—052工程名称焊材牌号规格(mm)焊材厂家钢材材质烘焙方法烘焙日期序号施焊部位烘焙数量(kg)烘焙要求保温要求备注烘干温度(℃)烘干时间(h)实际烘焙降至恒温(℃)保温时间(h)烘焙日期从时分至时分说明:1.焊条、焊剂等在使用前,应按产品说明书及有关工艺文件规定的技术要求进行烘干。2.焊接材料烘干后应存放在保温箱内,随用随取,焊条由保温箱(筒)取出到施焊的时间不得超过2h,酸性焊条不宜超过4个小时。烘干温度250~300℃。施工单位项目(专业)技术负责人专业质检员记录人本表由施工单位填写并保存。

焊接工艺评定报告汇总表GG—042工程名称施工单位序号焊接工艺评定报告名称编号页数评定日期备注编制人编制日期注:焊接工艺评定报告附后。

第五篇焊接技术条件、质量检验、工艺评定标准集汇编者:有限公司二零零七年七月本篇是《焊接材料资料汇编》第五篇。本篇主要收集了与焊接有关的技术条件、焊接检验、焊接工艺、焊接评定等方面的标准。本标准集含8个支集,132个标准。本篇主要考虑焊接技术、检验人员使用,销售人员应掌握其中主要检验方法的知识。本篇基本包括了焊接材料产品标准中提及的引用标准(除化学试验)部分;产品标准中引用的化学试验标准,将在以后的篇章中予以汇编。本篇包含的标准目录如下:一、 焊接术语、工艺代号、焊缝符号、坡口形式:1、 GB324-88焊缝符号表示法2、 GB985-88气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸3、 GB986-88埋弧焊焊缝坡口的基本形式和尺寸4、 GB/T3375-1994焊接术语5、 GB/T5185-2005焊接及相关工艺方法代号6、 GB/T19804-2005焊接结构的一般尺寸公差和形位公差7、 GB/T16672-1996焊缝工作位置倾角和转角的定义8、 GB5185-85金属焊接及钎焊方法在图样上的表示代号(已被2005版代替)二、 硬度试验国家标准集:GB/T230金属洛氏硬度试验9、 GBT230.1-2004金属洛氏硬度试验第1部分:试验方法10、 GBT230.2-2002金属洛氏硬度试验第2部分:硬度计的检验与校准11、 GBT230.3-2002金属洛氏硬度试验第3部分:标准硬度块的标定GB/T231-2002金属布氏硬度试验12、 GBT231.1-2002金属布氏硬度试验

第1部分:试验方法13、 GBT231.2-2002金属布氏硬度试验第2部分:硬度计的检验与校准14、 GBT231.3-2002金属布氏硬度试验第3部分:标准硬度块的标定GB/T4340-1999金属维氏硬度试验15、 GB/T4340.1-1999金属维氏硬度试验第1部分:硬度的试验16、 GB/T4340.2-1999金属维氏硬度试验第2部分:硬度计的检验17、 GB/T4340.2-1999金属维氏硬度试验第2部分:硬度计的检验GB/T18449-2001金属努氏硬度试验18、 GB/T18449.1-2001金属努氏硬度试验第1部分:试验方法19、 GB/T18449.2-2001金属努氏硬度试验第2部分:硬度计的检验20、 GB/T18449.3-2001金属努氏硬度试验第3部分:标准硬度块的标定21、 GB/T4341-2001金属肖氏硬度试验方法22、 GB/T17394-1998金属里氏硬度试验方法23、 YS/T471-2004铜及铜合金韦氏硬度试验方法三、 力学性能和扩散氢含量试验24、 GB/T228-2002金属材料室温拉伸试验25、 GB/T229-1994金属夏比缺口冲击试验方法26、 GB/T2649-1989焊接接头机械性能试验取样方法27、 GB/T2650-1989焊接接头冲击试验方法28、 GB/T2651-1989焊接接头拉伸试验方法29、 GB/T2652-1989焊缝及熔敷金属拉伸试验方法30、 GB/T2653-1989焊接接头弯曲及压扁试验方法31、 GB/T2654-1989焊接接头及对焊金属硬度试验方法32、 GB/T3965-1995熔敷金属中扩散氢测定方法33、 GB/T7314-2005金属材料室温压缩试验方法34、 GB/T13239-2006金属材料

低温拉伸试验方法35、 GB/T11363-89钎焊接头强度试验方法36、 GB/T16957-1997复合钢板焊接接头力学性能试验方法37、 GB/T19748-2005钢材夏比V型缺口摆锤冲击试验仪器化试验方法38、 GBT13450-1992对接焊接头宽板拉伸试验方法(已废止)39、 GBT15747-1995正面角焊缝接头拉伸试验方法(已废止)40、 GBT7032-1986T型角焊接头弯曲试验方法(已废止)四、 力学性能和扩散氢含量试验41、 GB17925-1999气瓶对接焊缝X射线实时成像检测42、 GB/T3323-2005金属熔化焊焊接接头射线照相43、 GB/T9445-2005无损检测人员资格鉴定与认证44、 GB/T11345-1989钢焊缝手工超声波探伤方法和探伤结果分级45、 GB/T12604.1-2005无损检测术语超声检测46、 GB/T12604.2-2005无损检测术语射线照相检测47、 GB/T12604.3-2005无损检测术语渗透检测48、 GB/T12604.4-2005无损检测术语声发射检测49、 GB/T12604.5-1990无损检测术语磁粉检测50、 GB/T15749-1995定量金相手工测定方法51、 GB/T15822.1-2005无损检测磁粉检测第1部分:总则52、 GB/T15822.2-2005无损检测磁粉检测无损检测磁粉检测第2部分:检测介质53、 GB/T15822.3-2005无损检测磁粉检测第3部分:设备54、 GB/T18256-2000焊接钢管(埋弧焊除外)用于确认水压密实性的超声波检测方法55、 GB/T19500-2004X射线光电子能谱分析方法通则56、 GB/T19501-2004

电子背散衍射分析方法通则57、 GB/T19799.1-2005无损检测超声检测1号校准试块58、 GB/T19799.2-2005无损检测超声检测2号校准试块59、 GB/T19937-2005无损检测渗透探伤装置通用技术要求60、 GB/T19938-2005无损检测焊缝射线照相和底片观察条件像质计推荐型式的使用61、 GB/T19943-2005无损检测金属材料X和伽玛射线照相检测基本规则62、 JB/T4930.1-2005承压设备无损检测第1部分:通用要求63、 JB/T4730.2-2005承压设备无损检测第2部分射线检测64、 JB/T4730.3-2005承压设备无损检测第3部分超声检测65、 JB/T4730.4-2005承压设备无损检测第4部分磁粉检测66、 JB/T4730.5-2005承压设备无损检测第5部分渗透检测67、 JB/T4730.6-2005承压设备无损检测第6部分涡流检测68、 JB/T8931-1999堆焊层超声波探伤方法'

您可能关注的文档

- 公路路基路面压实度评定方法.doc

- 《焊接材料焊接工艺性能评定方法》标准学习.ppt

- 混凝土试块强度评定方法.doc

- 品尝和评定方法.ppt

- LY∕T 3138-2019 木质品耐光色牢度等级评定方法.pdf

- 混凝土评定方法.doc

- 焊接工艺评定方法 PQR05 SAW 20mm Q345R.doc

- 中国优质牛肉评定方法和标准的建议_周光宏.pdf

- 正确理解混凝土强度评定方法中的若干概念.doc

- GBT 18271.3-2000 过程测量和控制装置 通用性能评定方法和程序 第3部分:影响量影响的试验.pdf

- 在役油气输送管道体积型缺陷安全评定方法.pdf

- 基于大跨径桥梁健康监测的桥梁技术评定方法研究.pdf

- 公路工程质量评定方法的理论及数值分析.pdf

- 基于模糊层次综合评价法的梁桥健康评定方法研究.pdf

- 对于MTT 259—1991《煤炭可浮性评定方法》的探讨.pdf

- 桥梁技术状况评定方法分析与比较.pdf

- 桥梁静载试验校验系数及优化评定方法研究.pdf

- 中外焊接工艺评定方法以及焊接工艺规程和焊接工艺评定.pdf

相关文档

- 青岛市城市桥梁检测技术导则

- DLT1105.1-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则通用要求.pdf

- DLT1105.2-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则超声检测.pdf

- DLT1105.3-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则涡流检测.pdf

- DLT1105.4-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则磁记忆检测.pdf

- DLT694-2012高温紧固螺栓超声波检测技术导则.pdf

- HJ733-2014泄漏和敞开液面排放的挥发性有机物检测技术导则.pdf

- DL937-2005 热交换器管声脉冲检测技术导则 - 下载地址.pdf

- dlt 1 105.1-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第1部分:通用要求

- dlt 1 105.3-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第3部分:涡流检测