- 155.56 KB

- 4页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'螺旋缝埋弧焊管补焊工艺评定方法探讨赵锡福(中冶辽宁德龙钢管有限公司,辽宁鞍山114039)摘要:提出了3种螺旋缝埋弧焊管焊接补焊工艺评定标准,即GB/T9711—2011标准附录D、ASMEⅨ—2013和NB/T47014—2011;从补焊评定焊缝焊接条件、焊缝力学性能取样方向及验收标准等方面,分析其差异性;并给出了具体的补焊焊接取样方法及力学性能验收标准。关键词:螺旋缝埋弧焊管;手工补焊;工艺评定;力学性能试验中图分类号:TG441.8%%文献标志码:B%文章编号:1001-2311(2016)04-0079-04DiscussiononMethodforEvaluatingRepair-weldingProcessforSAWHPipeZHAOXifu(MCCLiaoningDelongSteelPipeCo.,Ltd.,Anshan114039,China)Abstract:Presentedhereintheessayarethethreestandardsasforevaluatingtherepair-weldingprocessfortheSAWHpipe,namelyGB/T9711—2011,AppendixD,ASMEIX—2013andNB/T47014—2011.Thedifferencesbetweenthesestandardsareanalyzedintermsofrepair-weldingevaluationofweldingconditionsfortheweldseam,directionofsamplingfortheweldmechanicalpropertytestandtheacceptancecriteria,etc.Moreover,specificsamplingmethodandmechanicalpropertyacceptancecriteriaforrepair-weldingarepresented.Keywords:SAWHpipe;manualrepair-welding;processevaluation;mechanicalpropertytest螺旋缝埋弧焊管在连续生产过程中,经常因各试验代替附录D[3]。另外,国内承压设备补焊工种因素造成焊缝存在内在及外观的焊接缺陷。检验艺评定普遍采用NB/T47014—2011《承压设备焊不合格的焊缝按产品制造标准要求可以进行手工补接工艺评定》标准[4-6],NB/T47014—2011标准参焊返修处理,补焊普遍采用手工电弧焊方法[1-2]。这照ASMEⅨ—2013标准编制,该标准将压力管道就要求手工补焊工艺评定的焊接试样制备及焊缝力纳入适用范围,同时在标准规范性引用文件中将学性能检验在符合评定标准的同时,也能有效满足GB/T9711—2011钢管生产标准作为引用标准。根焊管制造过程中的焊接工艺及焊接质量检验标准要据承压设备类别要求,螺旋缝埋弧焊管的手工补焊求。工艺评定可以按NB/T47014—2011标准执行。国内焊管生产企业在手工补焊工艺评定中很少1补焊工艺评定标准选择采用NB/T47014—2011标准,普遍采用GB/TGB/T9711—2011《石油天然气工业管线输送系9711—2011标准附录D补焊工艺或ASMEⅨ—统用钢管》标准附录D规定了补焊工艺评定的力学2013标准作为工艺评定的执行标准。GB/T9711—性能检验要求,同时提出可用ASMEⅨ—20132011标准附录D与ASMEⅨ—2013或NB/T《焊接、钎接和粘接评定》规定的工艺评定力学性能47014—2011标准要求的螺旋缝埋弧焊管补焊工艺评定,在评定试验焊缝焊接条件、焊缝力学性能取样方向及验收标准的同一性上存在差异,现对差异进行分析比较。

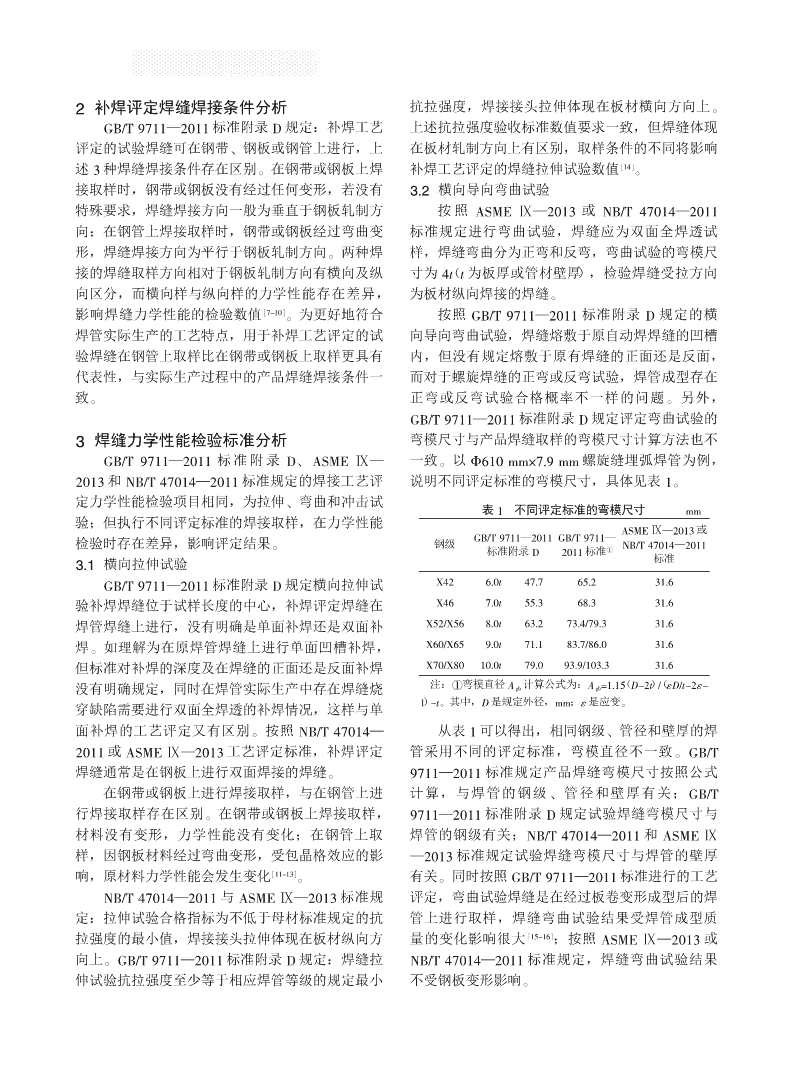

2补焊评定焊缝焊接条件分析抗拉强度,焊接接头拉伸体现在板材横向方向上。GB/T9711—2011标准附录D规定:补焊工艺上述抗拉强度验收标准数值要求一致,但焊缝体现评定的试验焊缝可在钢带、钢板或钢管上进行,上在板材轧制方向上有区别,取样条件的不同将影响述3种焊缝焊接条件存在区别。在钢带或钢板上焊补焊工艺评定的焊缝拉伸试验数值[14]。接取样时,钢带或钢板没有经过任何变形,若没有3.2横向导向弯曲试验特殊要求,焊缝焊接方向一般为垂直于钢板轧制方按照ASMEⅨ—2013或NB/T47014—2011向;在钢管上焊接取样时,钢带或钢板经过弯曲变标准规定进行弯曲试验,焊缝应为双面全焊透试形,焊缝焊接方向为平行于钢板轧制方向。两种焊样,焊缝弯曲分为正弯和反弯,弯曲试验的弯模尺接的焊缝取样方向相对于钢板轧制方向有横向及纵寸为4(tt为板厚或管材壁厚),检验焊缝受拉方向向区分,而横向样与纵向样的力学性能存在差异,为板材纵向焊接的焊缝。影响焊缝力学性能的检验数值[7-10]。为更好地符合按照GB/T9711—2011标准附录D规定的横焊管实际生产的工艺特点,用于补焊工艺评定的试向导向弯曲试验,焊缝熔敷于原自动焊焊缝的凹槽验焊缝在钢管上取样比在钢带或钢板上取样更具有内,但没有规定熔敷于原有焊缝的正面还是反面,代表性,与实际生产过程中的产品焊缝焊接条件一而对于螺旋焊缝的正弯或反弯试验,焊管成型存在致。正弯或反弯试验合格概率不一样的问题。另外,GB/T9711—2011标准附录D规定评定弯曲试验的3焊缝力学性能检验标准分析弯模尺寸与产品焊缝取样的弯模尺寸计算方法也不GB/T9711—2011标准附录D、ASMEⅨ—一致。以Φ610mm×7.9mm螺旋缝埋弧焊管为例,2013和NB/T47014—2011标准规定的焊接工艺评说明不同评定标准的弯模尺寸,具体见表1。定力学性能检验项目相同,为拉伸、弯曲和冲击试表1不同评定标准的弯模尺寸mm验;但执行不同评定标准的焊接取样,在力学性能ASMEⅨ—2013或GB/T9711—2011GB/T9711—检验时存在差异,影响评定结果。钢级NB/T47014—2011标准附录D2011标准①标准3.1横向拉伸试验GB/T9711—2011标准附录D规定横向拉伸试X426.0t47.765.231.6验补焊焊缝位于试样长度的中心,补焊评定焊缝在X467.0t55.368.331.6焊管焊缝上进行,没有明确是单面补焊还是双面补X52/X568.0t63.273.4/79.331.6焊。如理解为在原焊管焊缝上进行单面凹槽补焊,X60/X659.0t71.183.7/86.031.6但标准对补焊的深度及在焊缝的正面还是反面补焊X70/X8010.0t79.093.9/103.331.6没有明确规定,同时在焊管实际生产中存在焊缝烧注:①弯模直径Agb计算公式为:Agb=1.15(D-2t)/(εD/t-2ε-1)-t。其中,D是规定外径,mm;ε是应变。穿缺陷需要进行双面全焊透的补焊情况,这样与单面补焊的工艺评定又有区别。按照NB/T47014—从表1可以得出,相同钢级、管径和壁厚的焊2011或ASMEⅨ—2013工艺评定标准,补焊评定管采用不同的评定标准,弯模直径不一致。GB/T焊缝通常是在钢板上进行双面焊接的焊缝。9711—2011标准规定产品焊缝弯模尺寸按照公式在钢带或钢板上进行焊接取样,与在钢管上进计算,与焊管的钢级、管径和壁厚有关;GB/T行焊接取样存在区别。在钢带或钢板上焊接取样,9711—2011标准附录D规定试验焊缝弯模尺寸与材料没有变形,力学性能没有变化;在钢管上取焊管的钢级有关;NB/T47014—2011和ASMEⅨ样,因钢板材料经过弯曲变形,受包晶格效应的影—2013标准规定试验焊缝弯模尺寸与焊管的壁厚响,原材料力学性能会发生变化[11-13]。有关。同时按照GB/T9711—2011标准进行的工艺NB/T47014—2011与ASMEⅨ—2013标准规评定,弯曲试验焊缝是在经过板卷变形成型后的焊定:拉伸试验合格指标为不低于母材标准规定的抗管上进行取样,焊缝弯曲试验结果受焊管成型质拉强度的最小值,焊接接头拉伸体现在板材纵向方量的变化影响很大[15-16];按照ASMEⅨ—2013或向上。GB/T9711—2011标准附录D规定:焊缝拉NB/T47014—2011标准规定,焊缝弯曲试验结果伸试验抗拉强度至少等于相应焊管等级的规定最小不受钢板变形影响。

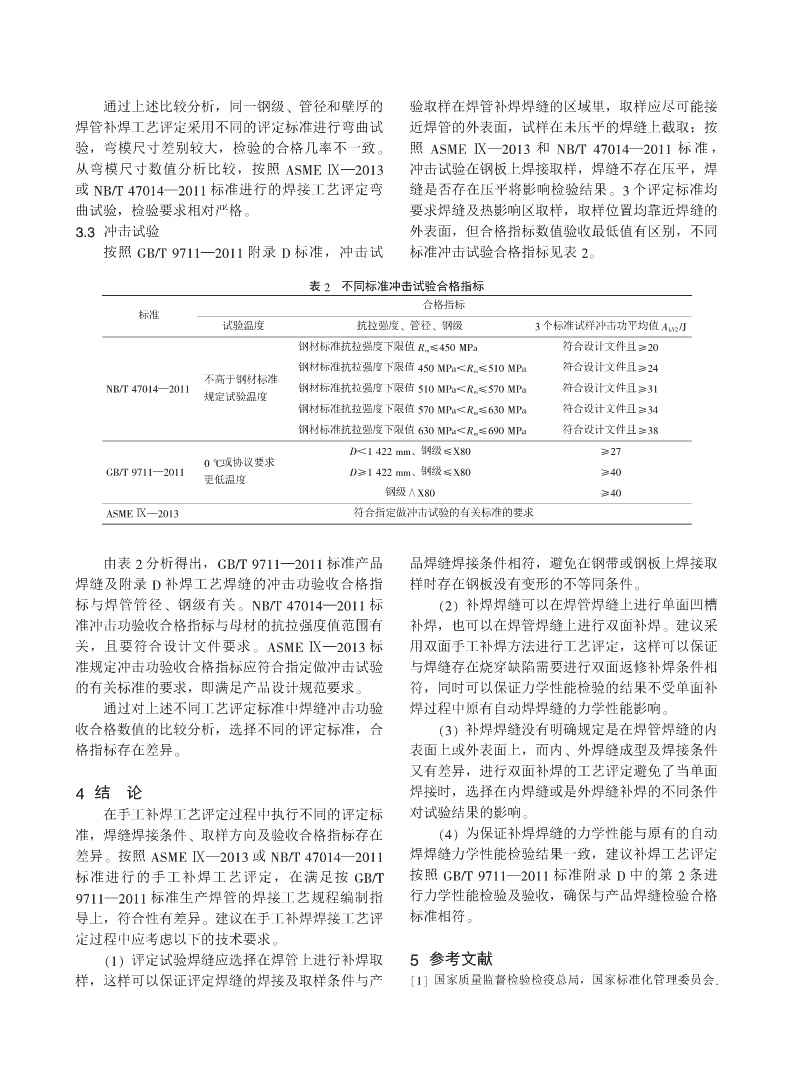

通过上述比较分析,同一钢级、管径和壁厚的验取样在焊管补焊焊缝的区域里,取样应尽可能接焊管补焊工艺评定采用不同的评定标准进行弯曲试近焊管的外表面,试样在未压平的焊缝上截取;按验,弯模尺寸差别较大,检验的合格几率不一致。照ASMEⅨ—2013和NB/T47014—2011标准,从弯模尺寸数值分析比较,按照ASMEⅨ—2013冲击试验在钢板上焊接取样,焊缝不存在压平,焊或NB/T47014—2011标准进行的焊接工艺评定弯缝是否存在压平将影响检验结果。3个评定标准均曲试验,检验要求相对严格。要求焊缝及热影响区取样,取样位置均靠近焊缝的3.3冲击试验外表面,但合格指标数值验收最低值有区别,不同按照GB/T9711—2011附录D标准,冲击试标准冲击试验合格指标见表2。表2不同标准冲击试验合格指标合格指标标准试验温度抗拉强度、管径、钢级3个标准试样冲击功平均值AkV2/J钢材标准抗拉强度下限值Rm≤450MPa符合设计文件且≥20钢材标准抗拉强度下限值450MPa∧Rm≤510MPa符合设计文件且≥24不高于钢材标准NB/T47014—2011钢材标准抗拉强度下限值510MPa∧Rm≤570MPa符合设计文件且≥31规定试验温度钢材标准抗拉强度下限值570MPa∧Rm≤630MPa符合设计文件且≥34钢材标准抗拉强度下限值630MPa∧Rm≤690MPa符合设计文件且≥38D∧1422mm、钢级≤X80≥270℃或协议要求GB/T9711—2011D≥1422mm、钢级≤X80≥40更低温度钢级∧X80≥40ASMEⅨ—2013符合指定做冲击试验的有关标准的要求由表2分析得出,GB/T9711—2011标准产品品焊缝焊接条件相符,避免在钢带或钢板上焊接取焊缝及附录D补焊工艺焊缝的冲击功验收合格指样时存在钢板没有变形的不等同条件。标与焊管管径、钢级有关。NB/T47014—2011标(2)补焊焊缝可以在焊管焊缝上进行单面凹槽准冲击功验收合格指标与母材的抗拉强度值范围有补焊,也可以在焊管焊缝上进行双面补焊。建议采关,且要符合设计文件要求。ASMEⅨ—2013标用双面手工补焊方法进行工艺评定,这样可以保证准规定冲击功验收合格指标应符合指定做冲击试验与焊缝存在烧穿缺陷需要进行双面返修补焊条件相的有关标准的要求,即满足产品设计规范要求。符,同时可以保证力学性能检验的结果不受单面补通过对上述不同工艺评定标准中焊缝冲击功验焊过程中原有自动焊焊缝的力学性能影响。收合格数值的比较分析,选择不同的评定标准,合(3)补焊焊缝没有明确规定是在焊管焊缝的内格指标存在差异。表面上或外表面上,而内、外焊缝成型及焊接条件又有差异,进行双面补焊的工艺评定避免了当单面4结论焊接时,选择在内焊缝或是外焊缝补焊的不同条件在手工补焊工艺评定过程中执行不同的评定标对试验结果的影响。准,焊缝焊接条件、取样方向及验收合格指标存在(4)为保证补焊焊缝的力学性能与原有的自动差异。按照ASMEⅨ—2013或NB/T47014—2011焊焊缝力学性能检验结果一致,建议补焊工艺评定标准进行的手工补焊工艺评定,在满足按GB/T按照GB/T9711—2011标准附录D中的第2条进9711—2011标准生产焊管的焊接工艺规程编制指行力学性能检验及验收,确保与产品焊缝检验合格导上,符合性有差异。建议在手工补焊焊接工艺评标准相符。定过程中应考虑以下的技术要求。(1)评定试验焊缝应选择在焊管上进行补焊取5参考文献样,这样可以保证评定焊缝的焊接及取样条件与产[1]国家质量监督检验检疫总局,国家标准化管理委员会.

GB/T9711—2011石油天然气工业管线输送系统用钢管GB/T232—2010金属材料弯曲试验方法[S].北京:中[S].北京:中国标准出版社,2011.国标准出版社,2010.[2]API标准翻译出版委员会.APISpec5L—2012管线钢管[10]国家质量监督检验检疫总局,国家标准化管理委员会.规范[S].45版.北京:石油工作标准化研究院,2012.GB/T229—2007金属材料金属摆锤冲击试验方法[3]ASME锅炉及压力容器焊接、钎接和熔融委员会.ASME[S].北京:中国标准出版社,2007.Ⅸ—2013焊接、钎接和粘接评定[S].北京:中国石化[11]潘家华.关于管材的包辛格效应[J].焊管,1997,20出版社,2013.(1):1-3.[4]国家能源局.NB/T47014—2011承压设备焊接工艺评[12]李延丰.管线钢管的包辛格效应与质量[J].焊管,2000,定[S].北京:中国标准出版社,2011.23(1):1-3,13.[5]国家能源局.NB/T47015—2011压力容器焊接规程[13]刘洪飞,晁小陇.螺旋焊管成型应力对焊缝力学性能[S].北京:中国标准出版社,2011.的影响及控制措施[J].钢管,2015,44(6):52-56.[6]国家能源局.NB/T47016—2011承压设备产品焊接试[14]孙宏,宗秋雨,汪海燕,等.螺旋埋弧焊管管体横向件的力学性能检验[S].北京:中国标准出版社,2011.纵向拉伸试验结果分析[J].焊管,2010,33(1):18-[7]国家质量监督检验检疫总局,国家标准化管理委员会.20.GB/T2975—1998钢及钢产品力学性能试验取样位置及[15]甘正红,苏继权,余洋.埋弧焊钢管导向弯曲不合格试样制备[S].北京:中国标准出版社,1998.因素分析[J].焊管,2011,34(12):73-76.[8]国家质量监督检验检疫总局,国家标准化管理委员会.[16]谢琦,王希东,张晓华,等.关于焊接工艺评定中弯GB/T228—2010金属材料室温拉伸试验方法[S].北京:曲试验的体会[J].焊接,2005(1):33-34.中国标准出版社,2010.[9]国家质量监督检验检疫总局,国家标准化管理委员会.'

您可能关注的文档

- SJT31289-1994500-A型自动绕线机完好要求和检查评定方法.pdf

- SJT31325-1994-中、小拉线机完好要求和检查评定方法.pdf

- SJT31446-1994-煤气管道完好要求和检查评定方法.pdf

- SY-T5888-1993-浮选剂浮选效果评定方法转子吸气法.pdf

- 基于g3,的齿轮测量中心测量不确定度评定方法

- 奖学金评定方法

- 建筑结构强度无损检测区间评定方法

- 滚动轴承清洁度评定方法

- 第四章评定方法

- 汽车用液化天然气钢瓶定期检验工艺及评定方法

- JB∕T 12991-2018 机床电气设备及系统 金属带锯床能效等级及评定方法

- 复杂形状轮廓的几何形状误差评定方法分析

- 大学生运动员反应时跟踪实验及评定方法研究

- 关于gbt 25776-2010 焊接材料焊接工艺性能评定方法pdf

- 含缺陷焊接管道高级评定方法的研究及应用

- 铝合金焊接接头疲劳失效评定方法研究

- qcn 29008.6-91车身密封性评定方法

- 基于神网络理论的公路工程质量评定方法研究!

相关文档

- 青岛市城市桥梁检测技术导则

- DLT1105.1-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则通用要求.pdf

- DLT1105.2-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则超声检测.pdf

- DLT1105.3-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则涡流检测.pdf

- DLT1105.4-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则磁记忆检测.pdf

- DLT694-2012高温紧固螺栓超声波检测技术导则.pdf

- HJ733-2014泄漏和敞开液面排放的挥发性有机物检测技术导则.pdf

- DL937-2005 热交换器管声脉冲检测技术导则 - 下载地址.pdf

- dlt 1 105.1-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第1部分:通用要求

- dlt 1 105.3-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第3部分:涡流检测