- 517.00 KB

- 11页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'焊接工艺评定报告焊接工艺评定编号(PQR05)预焊接工艺规程编号(PWPS05)焊接方法SAW母材钢号Q345R类别、组别号Fe-1-、Fe-1-2焊接材料H10Mn2(FeMS-1-2)/HJ431(FeG-2)厚度20mm直径/适用厚度范围母材焊缝金属16~400~40评定标准NB/T47014-2011目次1.焊接工艺评定任务书……………………………………………………………………()2.预焊接工艺规程………………………………………………………………………()3.焊接工艺评定报告……………………………………………………………………()4.母材、焊材质证书抄件…………………………………………………………………()5.无损检测报告……………………………………………………………………………()6.焊后热处理报告…………………………………………………………………………()7.力学和弯曲性能试验报告……………………………………………………………()8.焊评施焊记录表…………………………………………………………………………()9.外观和无损检测记录表……………………………….………………………………...()10.力学性能检测记录表……………………………………………………………………()结论本评定按__NB/T47014-2011__标准规定,焊接试件,检验试样,测定性能,确认试验记录正确。评定结果:■合格□不合格编制审核批准监检员第三方用户

焊接工艺评定任务书表码号:Q/CKD/D102-2009共1页第1页编制邱趾明日期2011-12-1工艺评定编号PQR05审核王仪林日期2011-12-2预焊接工艺规程编号PWPS05评定标准NB/T47014要求完成日期2个月内母材标准,牌号厚度,mm尺寸mm接头形式简图:GB713-2008,Q345R20mm500×150GB713-2008,Q345R20mm500×150焊接材料H10Mn2/HJ431评定类型板—板对接保护气体/焊接位置平焊焊接方法SAW预热/焊后热处理SR清根方法碳弧气刨层焊接方法焊材牌号焊材规格电流种类及极性电流(A)电压(V)焊接速度(cm/min)线能量(kj/cm)钨极直径喷嘴直径1/1SAWH10Mn2/HJ431φ4.0DC-600-65034-3645≤31.2//1/2SAWH10Mn2/HJ431φ4.0DC-650-68036-3845≤34.5//1/3SAWH10Mn2/HJ431φ4.0DC-650-68036-3845≤34.5//检验项目、评定指标及试样数量检验项目试样数量(件)试验方法评定标准NB/T47014-2011合格指标备注外观检查1件目检6.4.1.2无裂纹无损检测射线1件JB4730.2-20056.4.1.2无裂纹超声//渗透//磁粉//拉伸试验■常温2GB/T228 -20026.4.1.5Rm≥500MPa□高温/弯曲试验□面弯/GB/T2653-20086.4.1.6弯曲外表面和侧面不得有大于3mm长的缺欠□背弯/■侧弯4个冲击试验■焊缝3个GB/T229-20076.4.1.7各区冲击功平均值不得<24J,至多一个试样低于规定值的70%■热影响区3个硬度检验//宏观金相检验//腐蚀试验//

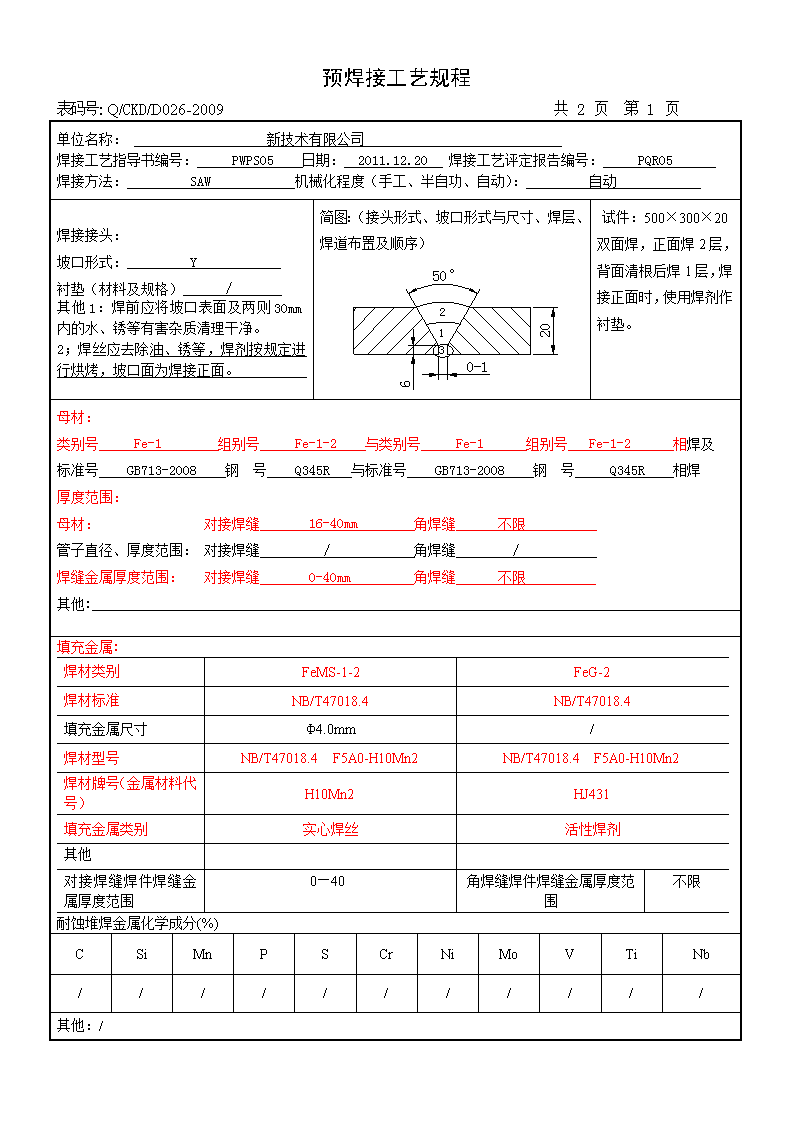

预焊接工艺规程表码号:Q/CKD/D026-2009共2页第1页单位名称:新技术有限公司焊接工艺指导书编号:PWPS05日期:2011.12.20焊接工艺评定报告编号:PQR05焊接方法:SAW机械化程度(手工、半自功、自动):自动焊接接头:坡口形式:Y衬垫(材料及规格)/其他1:焊前应将坡口表面及两则30mm内的水、锈等有害杂质清理干净。2;焊丝应去除油、锈等,焊剂按规定进行烘烤,坡口面为焊接正面。简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序)试件:500×300×20双面焊,正面焊2层,背面清根后焊1层,焊接正面时,使用焊剂作衬垫。母材:类别号Fe-1组别号Fe-1-2与类别号Fe-1组别号Fe-1-2相焊及标准号GB713-2008钢号 Q345R与标准号GB713-2008钢号Q345R相焊厚度范围:母材:对接焊缝16-40mm角焊缝不限管子直径、厚度范围:对接焊缝/角焊缝/焊缝金属厚度范围:对接焊缝0-40mm角焊缝不限其他: 填充金属:焊材类别FeMS-1-2FeG-2焊材标准NB/T47018.4NB/T47018.4填充金属尺寸Φ4.0mm/焊材型号NB/T47018.4F5A0-H10Mn2NB/T47018.4F5A0-H10Mn2焊材牌号(金属材料代号)H10Mn2HJ431填充金属类别实心焊丝活性焊剂其他对接焊缝焊件焊缝金属厚度范围0—40角焊缝焊件焊缝金属厚度范围不限耐蚀堆焊金属化学成分(%)CSiMnPSCrNiMoVTiNb///////////其他:/

预焊接工艺规程表码号:Q/CKD/D026-2009共2页第2页焊接位置:对接焊缝的位置平焊焊接方向:(向上、向下)/角焊缝位置不限焊接方向:(向上、向下)/焊后热处理:温度范围(℃)620±20保温时间(h)3预热:预热(℃)(允许最低值)/层间温度(℃)(允许最高值)200保持预热时间/加热方式/保护气体:气体种类混合比流量(L/min)保护气///尾部保护气///背面保护气///电特性:电流种类:直流极性:反接焊接电流范围(A):见下表电弧电压(V):见下表(按所焊位置和厚度,分别列出电流电压范围,记入下表)焊道/焊层焊接方法填充材料焊接电源电弧电压(V)焊接速度(cm/min)线能量(kJ/cm)牌号直径极性电流(A)1/1SAWH10Mn2/HJ431φ4.0DC-600-65034-3645≤31.21/2SAWH10Mn2/HJ431φ4.0DC-650-68036-3845≤34.51/3SAWH10Mn2/HJ431φ4.0DC-650-68036-3845≤34.5/钨极类型及直径:/喷嘴直径(mm):/熔滴过渡形式:/焊丝送进速度(cm/min):/技术措施:摆动焊或不摆动焊:/摆动参数:/焊前清理和层间清理:角向磨光机打磨背面清根方法:碳弧气刨单道焊或多道焊(每面):多道单丝焊或多丝焊:/导电嘴至工件距离(mm):/锤击:/其他:编制日期审核日期批准日期

焊接工艺评定报告表码号:Q/CKD/D027-2009共3页第1页单位名称:有限公司焊接工艺评定报告编号:PQR05预焊接工艺规程编号:PWPS05焊接方法:SAW机械化程度(手工,半自动,自动):自动接头简图(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺、焊缝金属厚度):双面焊,坡口面焊2层,背面清根后焊1层,焊接正面时,使用焊剂作衬垫。试件尺寸:500×300×20母材:材料标准:GB713—2008钢号.:Q345R类、组别号:Fe-1、Fe-1-2与类、组别号:Fe-1、Fe-1-2相焊厚度:20mm直径:/其他:/焊后热处理:附热处理记录曲线,编号:热处理温度(℃):620±20保温时间(h):3保护气体:气体种类混合比流量(L/min)保护气///尾部保护气///背面保护气///填充金属:焊材类别:FeMS-1-2/FeG-2焊材标准:NB/T47018.4-2011填充金属尺寸:φ4.0mm焊材型号:NB/T47018.4-2011F5A0-H10Mn2焊材牌号:H10Mn2/HJ431填充金属类别:实心焊丝/活性焊剂其他:对接焊缝焊件焊缝金属厚度范围:16-40mm电特性:(附焊评施焊记录)电流种类:直流极性:反接钨极尺寸:/焊接电流(A):640-670电弧电压(V):36-38其他:34.0kJ/cm焊接位置:对接焊缝位置:平焊方向(向上,向下)角焊缝位置:/方向(向上,向下)技术措施:(附焊评施焊记录)焊接速度(cm/min):45摆动或不摆动:/摆动参数:/

多道焊或单道焊(每面):多道多丝焊或单丝焊:单丝其他:预热:预热温度(℃):/层间温度(℃):≤200其他:/焊接工艺评定报告表码号:Q/CKD/D027-2009共3页第2页拉伸试验:试验报告编号:PQR05试样编号试样宽度(mm)试样厚度(mm)横截面积(mm2)断裂载菏(kN)抗拉强度(MPa)断裂部位和特征05-125.2020.35512.82300.00585.00断于焊缝05-225.1520.35511.80302.00590.07断于焊缝//弯曲试验:试验报告编号:PQR05试样编号试样类型试样厚度(mm)弯心直径(mm)弯曲角度(o)试验结果05-3侧弯1040.00180合格05-4侧弯1040.00180合格05-5侧弯1040.00180合格05-6侧弯1040.00180合格冲击试验:试验报告编号:PQR05试样编号试样尺寸缺口类型缺口位置试验温度(℃)冲击吸收功(J)备注05-710×10×55V焊缝2362.00Q345R,δ20,SR05-810×10×55V焊缝2355.0005-910×10×55V焊缝2362.0005-1010×10×55V热影响区2355.00

05-1110×10×55V热影响区2355.0005-1210×10×55V热影响区2353.00焊接工艺评定报告表码号:Q/CKD/D027-2009共3页第3页金相检验(角焊缝):根部(焊透、未焊透):/焊缝(熔合、未熔合):/焊缝、热影响(有裂纹、无裂纹):/检验截面IIIIIIVV焊脚差(mm)/////无损检验:RT:无裂纹(报告编号:RT/PQR05)UT:/MT:/PT:/其他:/耐蚀堆焊金属化学成分(重量%):CMnSiPSCrNiMoVTiNb//////////分析表面或取样开始表面至熔合线的距离(mm):/附加说明:/结论:本评定按NB/T47014-2011规定焊接试件、检验试件、测定性能,确认试验记录正确,评定结果:合格

焊工姓名郭晓华焊工代号05施焊日期2011-12-20编制日期审核日期批准日期第三方检验表码号:Q/ZKD/D103-2009焊接工艺评定试验施焊记录表焊接工艺指导书编号.WPS05焊接工艺评定报告编号PQR05焊工郭晓华钢印05检验员冯理如记录者郑学建日期2011-12-8母材名称钢号.尺寸,mm炉批号材质证明书编号其他钢板Q345R500×150×20-23590533559061018CB10-11/焊材牌号/型号尺寸,mm炉批号烘干(℃/h)材质证明书编号其他H10Mn2/HJ431φ4.010-3302H10-17NB/T47018.4-2011F5A0-H10Mn28-40目10403250/2H10-15焊接位置平焊接头形式简图:施焊技术双面焊,多道预热温度/层间温度≤200℃焊后热处理SR后热处理/清根方法碳弧气刨保护气体/脉冲频率/脉宽比,%/层焊接方法焊材牌号焊材规格电流种类及极性电流(A)电压(V)焊接速度(cm/min)线能量(kj/cm)钨极直径喷嘴直径1SAWH10Mn2/HJ431Φ4.0DC-6503645≤31.2//2SAWH10Mn2/HJ431Φ4.0DC-6703845≤34.0//3SAWH10Mn2/HJ431Φ4.0DC-6703845≤34.0//表码号:Q/ZKD/D104-2009外观和无损检测记录表焊评编号PQR05

焊评报告编号PQR05母材/规格Q345R/δ20mm焊材/规格H10Mn2/HJ431φ4.0表面裂痕无单面焊根部未焊透无表面气孔无单面焊根部未熔合无弧坑无单面焊根部凹陷无咬边无焊缝宽度正:28~30;背:26~27焊缝余高正:1~2;背:2~3焊脚差/检验员:冯理如2010年12月10日审核人:王仪林2011年12月10日RT无损检测□XT□YT检测报告编号:RT/PQR05检测标准片号等级结果检测标准片号等级结果JB4730.2-200505A1Ⅰ合格JB4730.2-200505A2Ⅱ合格备注:检测者:罗敏2011年12月10日审核人:文华2011年12月10日□MT□PT□UT检测报告编号:检测标准检测部位结果检测标准检测部位结果备注:检测者:年月日审核人:年月日铁素体含量:测量标准:铁素体测量仪:检验员:年月日审核人:年月日YearmonthdateExamed:yearmonthdate其他:表码号:Q/ZKD/D105-2009力学性能检测记录表焊评编号(PQRNo.)

PQR05拉伸试验试验标准号:__GB/T228-2002_____试验报告编号:___PQR05________________试样编号取样位置试样试验温度(℃)横载面积(mm2)断裂载荷(KN)Rm(MPa)断裂特点和部位备注宽度厚度05-125.2020.3523512.82300.00585.00断于焊缝Q345R,δ20,SR2011.12.1805-225.1520.3523511.80302.00590.07断于焊缝弯曲试验试验标准号:_GB/T2653-2008______试验报告编号:___PQR05________________试样编号试样型式试样厚度a(mm)弯曲直径D=a(mm)弯曲角度(o)弯曲结果备注05-3侧弯10.0040.00180未见缺陷Q345R,δ20,SR2010.4.1805-4侧弯10.0040.00180未见缺陷05-5侧弯10.0040.00180未见缺陷05-6侧弯10.0040.00180未见缺陷冲击试验试验标准号:_GB/T229-2007________试验报告编号:__PQR05_______________试样编号试验温度(℃)试样尺寸缺口类型缺口位置冲击吸收功KV2(J)备注05-72310×10×55∨焊缝62.00Q345Rδ20,SR2011.12.1805-82310×10×55∨焊缝55.0005-92310×10×55∨焊缝62.0005-102310×10×55∨热影响区55.0005-112310×10×55∨热影响区55.0005-122310×10×55∨热影响区53.00

热处理检验报告表码号:Q/CKD/D035-2009产品名称:产品编号:部件名称部件图号热处理方式炉次号试板热处理状态热处理工艺要求PQR05评定试板焊后消应处理□同炉热处理□无试板入炉温度(℃)升温速度(℃/h)保温温度(℃)保温时间(h)降温速度(℃/h)冷却方式及时间出炉温度(℃)20≤150620±203≤200随炉冷却后空冷200实际热处理温度—时间记录曲线附:热处理温度—时间自动记录曲线图曲线图原件保存在PQR01焊接工艺评定报告内。结论:■合格□不合格审核人:陈孝荣检查员:李英2010年12月14日'

您可能关注的文档

- sjt31292-1994 cq-1k型超声波清洗机完好要求和检查评定方法

- sjt31326-1994 2t-260型立式对绞机完好要求和检查评定方法

- sjt31350-1994 kx1-1015型嵌线机完好要求和检查评定方法

- sjt31456-1994电解制氢氧设备完好要求和检查评定方法

- sjt31307-1994 铝电解电容器铝箔赋能设备完好要求和检查评定方法

- 《测量不确定度评定方法指南——基于分布传播的蒙特卡罗方

- syt0452-2002 油气管道焊接工艺评定方法

- syt6326-2008 石油钻机和修井机井架、底座承载能力检测评定方法

- 大家谈手法肌力评定方法及常见问题

- 失语症的分类和评定方法

- 渭南市初中学生健康行为实际操作项目及评定方法

- 钢实际晶粒度的显示和评定方法

- GB∕T 34375-2017 数控船用卷板机可靠性评定方法

- GB∕T 34164-2017 选煤厂浮选工艺效果评定方法

- GBT 15056-2017 铸造表面粗糙度 评定方法

- GBT 18271.1-2017 过程测量和控制装置 通用性能评定方法和程序 第1部分:总则

- GBT 18271.2-2017 过程测量和控制装置 通用性能评定方法和程序 第2部分:参比条件下的试验

- GBT 18271.3-2017 过程测量和控制装置 通用性能评定方法和程序 第3部分:影响量影响的试验

相关文档

- 青岛市城市桥梁检测技术导则

- DLT1105.1-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则通用要求.pdf

- DLT1105.2-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则超声检测.pdf

- DLT1105.3-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则涡流检测.pdf

- DLT1105.4-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则磁记忆检测.pdf

- DLT694-2012高温紧固螺栓超声波检测技术导则.pdf

- HJ733-2014泄漏和敞开液面排放的挥发性有机物检测技术导则.pdf

- DL937-2005 热交换器管声脉冲检测技术导则 - 下载地址.pdf

- dlt 1 105.1-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第1部分:通用要求

- dlt 1 105.3-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第3部分:涡流检测