- 856.84 KB

- 18页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

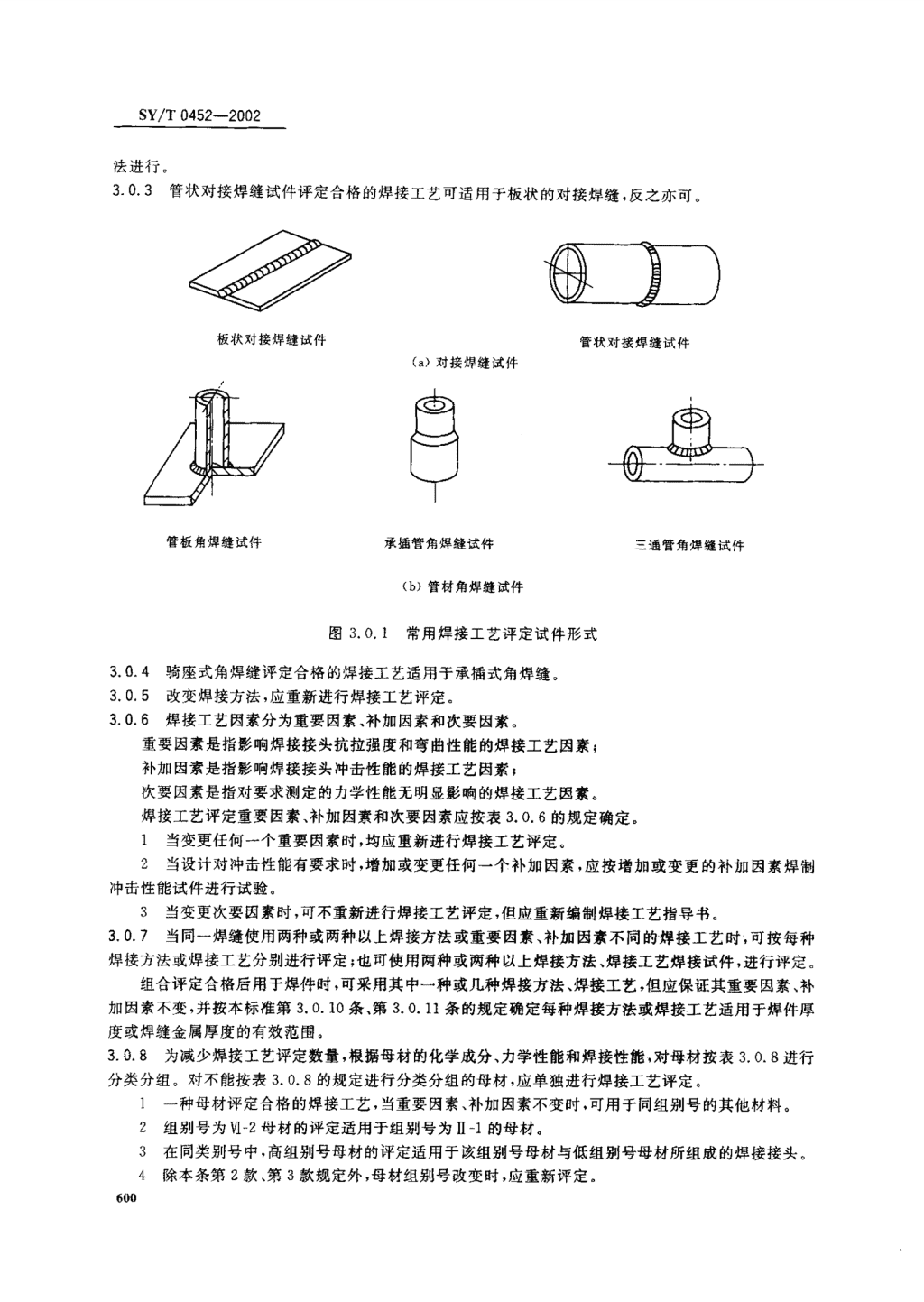

'中华人民共和国石油天然气行业标准石油天然气金属管道焊接工艺评定SY/T0452-2002批准部门:国家经济贸易委员会代替SY4052-1992批准日期:2002-05-28实施日期:2002-08-01总则1.0.1为统一石油天然气工程建设中金属管道焊接工艺评定的方法和内容,以制定正确的焊接工艺和保证工程的焊接质量,特制定本标准。1.0.2本标准规定了石油天然气工程建设中金属管道焊接工艺评定规则、试验方法和合格指标。1.0.3本标准适用于陆上石油天然气工程(不含炼油工程)中各类金属管道的气焊、焊条电弧焊、钨极气体保护焊、熔化极气体保护焊、自保护管状药芯焊丝自动及半自动焊、埋弧自动焊及它们的组合等方法的焊接工艺评定。0.4煤浆输送管道和现场设备焊接工艺评定可参照本标准执行。0.5进行焊接工艺评定,除执行本标准外,尚应符合设计图纸和技术文件以及国家现行有关标准的规定。2基本规定2.0.1焊接工艺评定应以可靠的材料焊接性能为依据,并在工程焊接前进行。2.0.2焊接工艺评定的一般过程是:拟定焊接工艺指导书、施焊试件和制取试样、检验试件和试样、测定焊接接头是否具有所要求的使用性能、提出焊接工艺评定报告、制定焊接工艺规程(指导书)。2.0.3焊接工艺评定所用母材、焊材(焊条、焊丝、焊剂和气体等)应有出厂质量证明书或复验报告,且应符合设计要求和有关标准的规定。2.0.4焊接工艺评定试件(以下简称评定试件)的坡口形式和尺寸应符合设计要求和有关规定;若无规定,应按《气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸》GB/T985或《埋弧焊焊缝坡口的基本形式与尺寸》GB/T986的规定执行,或在焊接工艺评定中设计确定。2.0.5焊接工艺评定所用焊接设备、试验与检验设备应处于完好状态,仪表和量具应经计量检定合格。2.0.6从事焊接工艺评定的人员主要包括相关专业的技术人员和技能熟练的焊工。2-0.7评定试件的数量应能满足试件检验与评定的要求。采用管状对接焊缝试件,当管外径大于或等于711mm时,可采用焊接1/2圆周试件,但必须包含6点至12点的所有位置。2.0.8经业主同意,压力管道施工资质相同的各单位之间,可互相利用按本标准评定合格的焊接工艺评定作为编制焊接工艺规程(指导书)的依据,但事先应经评定单位授权许可和本单位焊接责任师的批准www.bzfxw.com。2.0.9凡符合本标准的焊接工艺评定且原始资料、试样齐全,其焊接工艺评定可视为有效。3评定规则3.0.1焊接工艺评定应采用对接焊缝试件或角焊缝试件,对接试件评定合格的焊接工艺亦适用于角焊缝试件。常用焊接工艺评定试件形式见图3.0.1-3-02管状或板状试件焊接可采用本标准第10.3条规定的任何一种焊接方法或它们组合的焊接方599

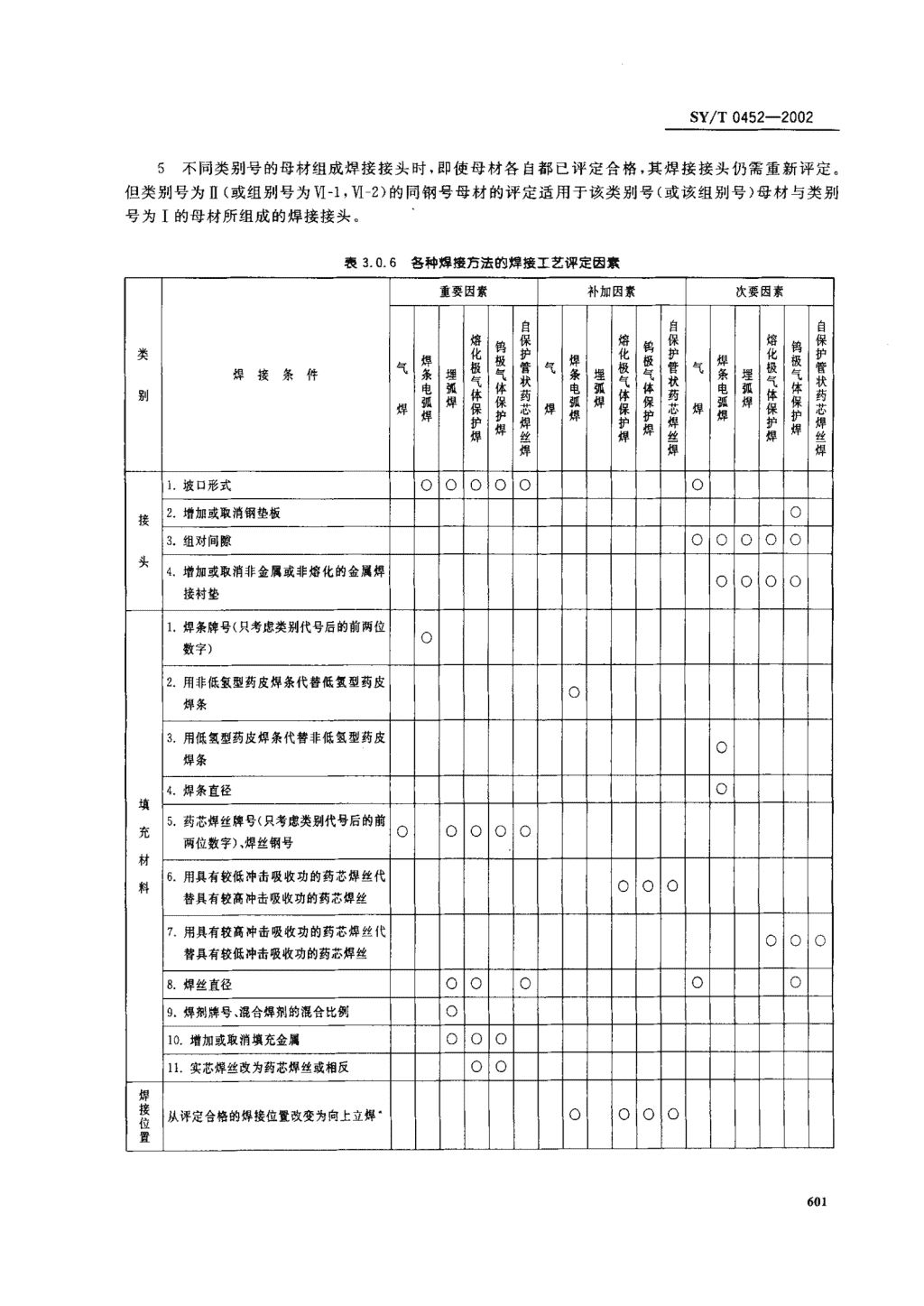

SY/T0452-2002法进行3.0.3管状对接焊缝试件评定合格的焊接工艺可适用于板状的对接焊缝,反之亦可板状对接焊缝试件管状对接焊缝试件(a)对接焊缝试件管板角焊缝试件承插管角焊缝试件三通管角焊缝试件(b)管材角焊缝试件图3.0.1常用焊接工艺评定试件形式3.0.4骑座式角焊缝评定合格的焊接工艺适用于承插式角焊缝3.0.5改变焊接方法,应重新进行焊接工艺评定。3.0.6焊接工艺因素分为重要因素、补加因素和次要因素。重要因素是指影响焊接接头抗拉强度和弯曲性能的焊接工艺因素;补加因素是指影响焊接接头冲击性能的焊接工艺因素;次要因素是指对要求测定的力学性能无明显影响的焊接工艺因素。焊接工艺评定重要因素、补加因素和次要因素应按表3.0.6的规定确定。1当变更任何一个重要因素时,均应重新进行焊接工艺评定。2当设计对冲击性能有要求时,增加或变更任何一个补加因素,应按增加或变更的补加因素焊制冲击性能试件进行试验。3当变更次要因素时,可不重新进行焊接工艺评定,但应重新编制焊接工艺指导书。3.0.7当同一焊缝使用两种或两种以上焊接方法或重要因素、补加因素不同的捍接工艺时,可按每种焊接方法或焊接工艺分别进行评定;也可使用两种或两种以上焊接方法、焊接工艺焊接试件,进行评定组合评定合格后用于焊件时,可采用其中一种或几种焊接方法、焊接工艺,但应保证其重要因素、补加因素www.bzfxw.com不变,并按本标准第3.0.10条、第3.0.11条的规定确定每种焊接方法或焊接工艺适用于焊件厚度或焊缝金属厚度的有效范围。3.0.8为减少焊接工艺评定数量,根据母材的化学成分、力学性能和焊接性能,对母材按表3.0.8进行分类分组对不能按表3.0.8的规定进行分类分组的母材,应单独进行焊接工艺评定。1一种母材评定合格的焊接工艺,当重要因素、补加因素不变时,可用于同组别号的其他材料。2组别号为牲-2母材的评定适用于组别号为n-1的母材。3在同类别号中,高组别号母材的评定适用于该组别号母材与低组别号母材所组成的焊接接头。4除本条第2款、第3款规定外,母材组别号改变时,应重新评定。600

SY/T0452-20025不同类别号的母材组成焊接接头时,即使母材各自都已评定合格,其焊接接头仍需重新评定但类别号为II(或组别号为V1-1,V1-2)的同钢号母材的评定适用于该类别号(或该组别号)母材与类别号为工的母材所组成的焊接接头。表3.06各种焊接方法的焊接工艺评定因素重要因素补加因素次要因素自自自熔保熔保熔保钨钨钨类化护化护化护焊极焊极焊极气极管气极管气极管焊接条件条埋气条埋气条埋气气状气状气状电弧体电弧体电孤体别体药体药体药弧焊保弧焊保弧焊保焊保"cl焊保芯焊保芯焊护焊护焊护护焊护焊护焊焊焊焊焊泛焊致焊任焊焊焊1.坡口形式OOOOOOz.增加或取消钢垫板O接3.组对间隙OOOOO头4.增加或取消非金属或非熔化的金属焊OOOO接衬垫1.焊条牌号(只考虑类别代号后的前两位O数字)2.用非低氢型药皮焊条代替低氢型药皮O焊条3.用低氢型药皮焊条代替非低氢型药皮O焊条4.焊条直径O填s.药芯焊丝牌号(只考虑类别代号后的前充OOOOO两位数字)、焊丝钢号材6.用具有较低冲击吸收功的药芯焊丝代料OOO替具有较高冲击吸收功的药芯焊丝7用具有较高冲击吸收功的药芯焊丝代OOO替具有较低冲击吸收功的药芯焊丝8.焊丝直径00000www.bzfxw.coms.焊剂牌号、混合焊剂的混合比例010.增加或取消填充金属OOO11.实芯焊丝改为药芯焊丝或相反OO焊接从评定合格的焊接位置改变为向上立捍OOOO位置601

SY/T0452-2002续表重要因素补加因素次要因素自自自熔保熔保保钨钨钨类化护化护一:极护焊极焊极焊气极管气极管气极管焊接条件条埋气条气条埋气气状气状气状电弧体电纂体药电弧体别体药体体药弧焊保弧焊保弧焊保焊保芯焊保芯焊保;";焊护焊护焊护护焊护焊护焊焊焊焊焊牲焊44焊丝焊焊焊1t.预热温度比已评定合格值降低5。℃以上OOOOO{OALrw2.层间温度比经评定记录值偏差士50℃以上OOOOO氯3.施焊结束后至焊后热处理,改变后热温!OOOO度范围和保温时间l飞.可燃气体的种类O2.保护气体种类;混合保护气体配比变化OO较大3.当类别号为W,w的母材时,取消背面保护气体或改为包括非惰性气体在内OO气的混合气体a.当组别号为IV-2、类别号为粗的母材OO体时,气体流量减少10%或更多一些5增加或取消尾部保护气体或改变尾部OO保护气体成分OOs.保护气体流量7.增加或取消背面保护气体,改变背面保OO护气体流量和组成1.电流种类或极性OOOOOOO2增加线能盆或单位长度焊道的接致金OOOOO皇属体积超过己评定合格值’付3.电流值或电压值变化较小OOOOO性O4.在直流电源上1加或取消脉冲电流5.钨极的种类或直径O1从氧化焰改为还原焰,或反之{O{O2.左向焊或右向焊}}}}}O}3.不摆动焊或摆动焊}}}}一一!{}}OOOIOOOa.焊前清理和层间清理方法}}}一}一}}OOO{OOOOOOOO技5.清根方法}{}一}{}6.焊丝摆动幅度、频率和两端停留时间}}OOO尤www.bzfxw.com7.导电嘴至工件的距离}}}一}}}}}{OOO借8.由多道焊改为单道焊西{}0}0010}0}}:0一000施9.单丝焊改为多丝焊,或反之’}}{{}0}0100}10一00010.非熔化电极摆动幅度、频率和两端停0留时问11.焊丝(电极》间距}}}}}}}}一}一00000l2.喷嘴尺寸}}}一}一一6n2

SY/T0452-2002注“0即表示对该焊接方法为评定因素,为经高于上转变温度的焊后热处理或奥氏体母材焊后经固溶处理时不作为补加因素.6已列人国家标准、行业标准的材料,根据其化学成分、力学性能和焊接性能,确定归人相应的类别、组别中,或另分类别、组别;未列人国家标准、行业标准的材料,应分别进行焊接工艺评定。7国外材料首次使用时,应按每种材料(按该国标准规定命名)进行焊接工艺评定。当掌握该材料焊接性能,且其化学成分、力学性能与表3.0.8中某材料相当,且某材料已进行过焊接工艺评定时,该进口材料可免做焊接工艺评定。可在本单位的技术文件中将此国外材料归人某种材料所在类别、组别内。表3,0.8母材分类分组类别号组别号牌号举例工I一1QZ35-A·F,Q235-A,B,C,10,20,20R,20G,20g,20HP,25,1,175,L210,L245,L290H-116Mn,16MnR,16Mng,工320,L360HH-215MnVR,15MnNbR,2OMnMo,IOMoWVNb,L390,L415U-A15MnVN,15MnVNR,L4SO,L485田-113MnNiMoNbR,18MnMoNbR,20MnMoNb川皿一207MnCrMoVR12CrMo,12CrMoG,15CrMo,15CrMoG,15CrMaR,14Cr1Mo,14Cr1MaR,N一lN12C,M.V,12CrM.VGIV一212CrZMo,12Cr2MoG,12Cr2Mol,12Cr2Mo1RVV-11Cr5MoU-109M.D,09M.NiD,09MnNiDR讥刃216M.D,16M.DR,15MnNiDR,20M.M.NbD姐-307MnNiCrMoVDR,08MnNiCrMoVD,IONi3MoVD姐-11Crl8Ni9Ti,OCrl8Ni9Ti,OCrl8NilOTi,OOCrl9Ni10珊姐一2OCrl7Nil2Mo2,OCrl8Nil2Mo2Ti,OOCrl7Nil4Mo2,OCrl9Nil3Mo3,OOCrl9Nil3Mo3相一1OCr13倒恤一21Crl3,2Crl3LXLl,L2,L3,L4,L5,L6,LF21XLFZ,LF3刀LF4.LF5,LF6,LF31期T1,T2,T3,TP1,TP2姗H62,H68,HFe59一1-I3Awww.bzfxw.com.9改变焊后热处理类别时应重新进行焊接工艺评定。3.0.10评定合格的焊接工艺,其母材厚度和焊缝金属厚度的适用范围应符合表3.0.10的规定。3.0.11当试件符合表3.0.11所列焊接条件时,试件评定合格后,适用于焊件的最大厚度按表3.0.11的规定执行,最小厚度仍按表3.0.10的规定执行‘3.0.12评定合格的焊接工艺用于焊缝返修和补焊,其焊件母材厚度和焊缝金属厚度应符合本标准第3.0.10条、第3.0.11条的规定。当母材厚度不小于38mm时,评定合格的焊接工艺所适用返修焊缝的焊件母材最大厚度可不限。603

SY/T0452-20023.0.13评定合格的焊接工艺可用于不等厚对接焊件,但焊件两侧的母材厚度都应在评定厚度的适用范围内。3.0.14对接焊缝试件评定合格的焊接工艺用于角焊缝时,角焊缝母材厚度的适用范围不限;角焊缝试件评定合格的焊接工艺用于非受压角焊缝时,焊件厚度适应范围不限。表3.0门0评定合格的焊接工艺的厚度适用范围评定试件母材厚度焊件母材厚度适用范围焊缝金属厚度适用范围T最小值最大值最小值最大值1.5镇丁<81.52T,且不大于12不限2t,且不大于12丁>80.75T1.5T不限2t注:1.111指同一种焊接方法(或焊接工艺)在试件上所熔敷的焊缝金属厚度。衷3.0.11特殊你接条件下试件厚度与焊件厚度规定适用于焊件的最大厚度序号试件的焊接条件母材焊缝金属1除气焊外,试件经超过上转变温度的焊后热处理1.1T①2气焊T①3短路过渡的熔化极气体保护焊,当试件厚度小于13mm1.1T①4短路过渡的熔化极气体保护焊,当焊缝金属厚度小于13.-①1.It注:①按表3.0.10中的相应规定执行。4试验与评定4.1试件检验4.1.1试件在焊后或热处理后,应冷却到室温以后进行检验和试验。对于焊缝延迟裂纹倾向大的焊接接头,其外观检查应在焊后48h进行。4.1.2对接试件和试样的检验项目为:外观检查、刻槽锤断试验、X射线探伤检验和力学性能试验。力学性能试验项目包括拉伸试验、冲击试验(当规定时)和弯曲试验。4.1.3角焊缝试件和试样的检验项目为:外观检查、金相检验(宏观)或刻槽锤断试验。4.1.4当设计文件对焊接接头提出其他检验项目要求时,应增加相应项目。4.1.5试件外观检查应符合设计文件或有关标准的要求。4.1.6对接焊缝X射线探伤检验及合格指标按设计要求或有关标准执行。4.2试样制备与试验4.2.1要求热处理的试件,其各项性能试验应在热处理后进行。4.2.2经外观检查和无损检测合格的试件,用机械方法制取试样,试样种类和数量应符合表4.2.2的规定www.bzfxw.com。4.2.3当试件采用两种或两种以上焊接方法时:1弯曲试样的受拉面应包括每一种焊接方法(或焊接工艺)的焊缝金属。2当规定做冲击试验时,对每一种焊接方法(或焊接工艺)的焊缝区和热影响区都要取3个冲击试样;对两侧母材不同的焊缝,每侧热影响区均应取3个冲击试样。4.2.4评定试件的取样宜采用机械切割,切割及除去焊缝余高前可进行冷校平。当采用火焰切割取样时,应留出加工余量。评定试件的取样顺序和位置应符合图4.2.4-1和图4.2.4-2的规定。采用焊604

SY/T0452-2002接1/2圆周试件取样时,应按图4.2.4-2所示顺序在大致位置处双倍截取试样,施焊起始和终了位置各舍去20mm,表4.2.2试样试验项目和取样数,试件母材厚度T拉伸。刻槽锤断②面弯③背弯③侧弯③(mm)1.5夏T<10222210镇T<202222④T>20224注:①拉伸试验时一根管状试件全截面试样可代替两个板状试件。②板状对接焊缝试件不要求做刻槽锤断试验,管外径>323.9mm的刻槽锤断取4个试样③弯曲试验时,试件焊缝两侧的母材之间或焊缝金属和母材之间的弯曲性能有显著差别时,可改用纵向弯曲试样纵向弯曲时,只取面弯和背弯各两个。④可用4个横向侧弯试样代替两个面弯和两个背弯试样舍l口口}弃舍}口口弃仁二广勺r少广州拉伸门目}试样侧有口引试样背弯口口试样拉伸口口厂画石二日日........,,..一户...,户面专目日试样侧甸试样口L}nll门日门日备]曰用备用口口日日青海]口MI}试样一侧弯「II}麟_F-N*]日日}-禅]F-ft-f*门日日}KfT_拉伸]「飞门「,日试样LJ!q习nr,日卜叫试样尸,尸,爪〕r门冲击]侧}试样F>+iti门口川试样口一l弃门!}弃舍口口舍口曰(a)不取侧弯试样时(b)取侧弯试样时}。向{一拉一},向}。向}拉}一,向一冲一舍一舍:面夸:伸:背专:面有:伸:背有.击「,res曰rT,卜厂*-,尸月-1厂~、-es}厂厂1{1{四}111{刀11{{{A不1781一口了了77口卜{}(回}(}(}111}I日一口}}}{口口卫L一L一」L一一一一卜ee周厂一厂—厂es周www.bzfxw.com弃it"弃一}’u}一}u一}i一u(a)取纵向弯曲试样时注:试件舍去宽度为20mm图4.2.4-1板状试件取样位置605

SY/T0452-2002(e)拉伸试样为整管时弯曲试样位置(b)不要求冲击试验时伙〕要求冲击试验时1一拉伸试样;2一面弯试样;3一背弯试样;4-侧弯试样;5一冲击试样;6-刻槽锤断试样;))).一水平固定位置时的定位标记图4.2.4-2管状试件取样位It4,2.5拉伸试样应采用机械加工除去焊缝余高,试样应符合下列规定:1厚度小于或等于30mm的试件,应采用全厚度试样。2厚度大于30mm的试件。根据试验机条件可采用全厚度试样,也可将全厚度试件用机械切割成厚度www.bzfxw.com相同且数量最少的分试样,全部分试样合格,可代替一个全厚度合格试样。3板状试件及外径大于76mm的管状试件,应采用带肩板形拉伸试样,其形式和尺寸符合图4.2.5-1的规定。4外径小于或等于76mm的管状试件,应采用管接头带肩拉伸试样,其形式和尺寸符合图4.2.5一2的规定。5外径小于或等于76mm的管状试件,也可采用全截面拉伸试样,管接头全截面拉伸试验的形式和尺寸应符合图4.2.5-3的规定。4,2.6刻槽锤断试样(如图4.2.6-1所示)约230mm长、25mm宽,制样可通过机械切割或火焰切割606

SY/T0452-2002的方法进行。用钢锯在试样两侧焊缝端面的中心(以焊缝为准)锯槽。用此法准备某些自动焊或半自动焊的刻槽锤断试样,有时可能断在母材上而不断在焊缝上。当前一次试验表明可能会在母材处断裂时,为保证断口断在焊缝上,可在焊缝余高外表面上刻槽,但深度从焊缝表面算起不得超过1.6mm,试样可在拉力机上拉紧,两端支撑,用锤子打击中部或支撑一端,用锤打击另一端,断裂的暴露面积最少应为19mm宽。板·瓣状曾位状T试件厚度;t一试样厚度;W一试样拉伸平面宽度,大于或等于25mm;HK-焊缝最宽处的宽度;h一夹持部分长度,根据试验机夹具需要;L一试样长度;R一圆角半径图4.2.5-1板状及外径大于76mm管状试件拉伸试样尺>25图4.2.5-2外径小于或等于76mm的管状试件拉伸试样-Q只哥www.bzfxw.com喇图4.2.5-3管接头全截面拉伸试样

SY/T0452-2002用翎据刻擂试件,可以机械切割或取气切割两倒必须光滑和相互平行约3.2约230mm壁厚不去除焊缝加厚高图4.2.6-1刻槽锤断试验试件4f.2,.11:工蔓77fAft-it1Ag0*-A4MiiK0*f?JAIM*WTtf瓮,*m&A.}m蒸jl,}A!l翼}aR`7}.-=翼n馨a票F笑AAzN-:"少“侧母“的原”表1横向面弯和背弯试样应符合图4,2.7-1和表4.2.7的规定。当试件厚度大于10mm时,应从试样的受压面去除多余的厚度。’2横向侧弯试样应符合图4.2.7-2的规定。当试样厚度小于38mm时应采用全厚度侧弯试样,试样宽度等于试件厚度;当试样厚度大于或等于38mm时,可沿试件厚度方向切成宽度为20mm38mm等宽的多个试样代替一个全厚度试样。3www.bzfxw.com纵向弯曲试样应符合图4.2.7-3的规定,试样的纵向轴线应平行于焊缝。农4.2.7奋曲试样尺寸试件厚度丁试样厚度t1.5(丁G10e=TT>-10

SY/T0452-2002板状李150;二严(a)管状和板状面弯板状管状1-150(b)管状和板状背弯图4.2.7-1横向面育和背弯试样1-150图4.2.7-2横向侧弯试样注:B一试样宽度,板状试件B=30mm;管状试件B=2t刃20mm,且10镇B<38mm(式中:解管子外径,t一试样厚度)。www.bzfxw.com图4.2.7-3纵向弯曲试样4.2.8冲击试样应采用机械加工,其形式和试验方法应符合GB/T229的规定。试样纵轴应垂直于焊缝轴线,缺口轴线垂直于母材表面,焊缝区试样的缺口轴线应位于焊缝中心线上,热影响区试样的缺口轴线与试样轴线的交点应位于热影响区内(见图4.2.8),冲击试样为10mmX10mmX55mm的标准试样。若无法制备标准试样时,也可采用厚度为7.5mm或5mm的小尺寸试样。609

SY/T0452-20024.2.9角焊缝试件宏观金相和刻槽锤断试样的切取位置及方法见图4.2.9-1和图4.2.9-2e4.2.10角焊缝宏观金相检验应符合下列规定:试样采用机械方法切取;若用火焰切割,应留出足够的加工余量。每个试样长为50mm,宽不小于25mm,管一管或管一板角焊缝试件等分切取4次试样,焊缝的起始和终了位置应位于试样中部。3每个试样取同方向的一个面进行加工,任意两检验面不得为同一切口的两侧面。必要时先进行腐蚀,使其显露出明显的焊缝轮廓,以便进行宏观检验。4.2.11各种试验方法应执行国家现行标准:拉伸试验按GB/T228((金属拉伸试验法》的规定执行。(a)热影响区(b)焊缝金属1-焊缝金属;2一热影响区;3一冲击试样;4一试样中心线;t一试样至母材边缘距离,t,>1mm;t:一试样中心线至母材边缘的距离图4.2.8冲击试样的截取位里www.bzfxw.com注:①管板角焊缝试件,底板母材厚度不小于管壁厚,最大焊脚等于管壁厚书②承播角焊缝试件,外管壁厚不小于内管壁厚,最大焊脚等于内管壁厚;③图中虚线为切取试样示意线。图4.2.9-1角焊缝宏观金相检验试件形式

SY/T0452-2002两个试样从直角处切取另两个从相隔900处切取取样角度相隔900(a)角焊缝刻槽锤断试件位置火焰切割(b)角焊缝刻槽锤断试件位置及取样方法注:图(a)中显示的试样位置适用于管径>60tnm的接头;对于管径<60tnm的接头,从同样的位置上切取,但应从两个试验焊口上各取两个试样。图4.2.9-2角焊缝刻槽锤断试验试样切取位It及方法2弯曲试验按GB/T232((金属材料弯曲试验方法》的规定执行;各种材质的母材弯曲试验所用的www.bzfxw.com弯轴直径应符合表4.2.11的规定,异种母材焊接接头应采用其中直径较大的弯轴。表4.2.11窗轴!径母材类别试样厚度弯轴直径支座间距离除类别号xl,%1V外的所有母材t4t6t十3类别号为XI的母材t6普‘8夸t+3类别号为xlv的母材t8t10t+3611

SY/T0452-20023冲击试验按GB/T229《金属夏比缺口冲击试验方法》的规定执行。4.3试验结果评定焊接工艺评定各种试验的合格指标应符合下列规定。4.3.1拉伸试验:1拉伸试验的试样母材为同种材料时,每个试样的抗拉强度不应低于母材抗拉强度标准值的下限。2试样母材为两种材料时,每个试样的抗拉强度不应低于两种材料中抗拉强度较低材料的标准下限。4.3.2刻槽锤断试验:1每个试件的断裂面应完全焊透和熔合。2气孔最大尺寸应不大于1.6mm.3所有气孔的累计面积应不大于断裂面积的2/0ao4夹渣深度应小于0.8mm,长度应不大于管道公称壁厚的1/2,且小于3mm。相邻夹渣之间的距离应不小于13mm无缺陷金属。其测量方法如图4.3.2所示。4.3.3弯曲试验的弯曲角度为1800,弯曲角度应以试样承受载荷时测量为准。当试样绕弯轴弯曲到规定角度后,其拉伸面的任意方向上不得有长度大于3mm的裂纹,试样棱角处出现的开裂可不计,但由于夹渣或其他内部缺陷造成的棱角上裂纹长度应计人。弯曲试验时,试样上的焊缝中心应对准弯曲轴线,焊缝和热影响区应全部在试样受弯范围内。图4.3.2缺陷尺寸的测f4.3.4冲击试验的合格指标应按技术文件或图样的要求确定。4.3.5角焊缝宏观金相检验指标应符合下列规定:1焊缝根部应完全焊透。2焊缝金属和热影响区不得有裂纹、未熔合。3www.bzfxw.com角焊缝两焊脚之差不宜大于3mm,4.3.6在力学性能试验中,当单个试样不合格时,应在原试件上加倍取样复试;如仍不合格,该焊接工艺应评为不合格,需修改焊接工艺重新进行焊接工艺评定。4.3.7当设计文件对焊接接头有抗腐蚀、硬度等其他要求时,在焊接工艺评定中应按要求增加相应试验项目,试验方法及合格指标应符合设计文件的规定。

SY/T0452-2002附录A焊接工艺指导书推荐格式A.0.1焊接工艺指导书的格式宜符合表A.0.1的规定。衷A.0焊接工艺指导书单位名称编制人批准人签字焊接工艺指导书编号日期焊接工艺评定报告编号焊接方法机械化程度(手工、半自动、自动)焊接接头:简图(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序):坡口形式衬垫其他母材:类别号组别号与类别号组别号相焊或标准号钢号与标准号钢号相焊厚度范围:板材:对接焊缝角焊缝管材直径、壁厚范围:对接焊缝角焊缝焊缝金属厚度范围:对接焊缝角焊缝其他焊接材料焊材标准焊材型号焊材牌号(钢号)焊材规格其他焊接位置:焊后热处理:对接焊缝的位置加热温度℃升温速度0C/h焊接方向(向下、向上)保温时间h冷却速度℃/h角焊缝位置焊接方向(向下、向上)预热:气体:最低的预热温度℃气体种类混合比流量(L/min)最www.bzfxw.com高的层间温度℃保护气保持预热时间卜尾部保护气加热方式背面保护气电特性:电流种类.极性焊接电流范围(A)电弧电压(V)613

SY/T0452-2002续表填充材料焊接电流电弧电压焊接速度线能量焊缝层次焊接方法牌号直径极性电流(A)(V)(cm/min)(kJ/cm)钨极规格及类型喷嘴直径mm焊丝送丝进速度cm/min技术措施:摆动焊或不摆动焊摆动参数焊前清理或层间清理背面清根方法单道焊或多道焊单丝焊或多丝焊导电嘴至工件距离其他附录B挥接工艺评定报告推称格式B.0.1焊接工艺评定报告的格式宜符合表B.0.1的规定。农B.0.1娜彼工艺评定报告单位名称焊接工艺评定报告编号日期焊接工艺指导书编号焊接方法机械化程度(手工、半自动、自动)焊接接头简图(接头形式、坡口形式与尺寸、焊层、焊道布2及顺序):坡口形式衬垫其他母材焊后热处理:材料www.bzfxw.com标准加热温度℃升温速度℃/h牌号保温时间h冷却速度℃/h类、组别号_与类、组别号_相焊厚度气体种类混合比流量(L/min)直径保护气其他尾部保护气背面保护气614

SY/T0452-2002续表焊接材料:技术措施:焊材标准焊接速度cm/min焊材牌号摆动或不摆动焊材规格摆动参数焊缝金属厚度多道焊或单道焊其他多丝焊或单丝焊其他填充材料焊接电流电弧电压焊接速度线能量焊接层次焊接方法牌号直径极性电流(A)(V)(cm/min)W/-)焊接位置预热对接焊缝的位置方向(向下、向上)预热温度℃角焊缝的位置方向(向下、向上)层间温度℃其他焊缝外观检验:金相检验(角焊缝):根部(焊透、未焊透)焊缝(熔合、未熔合)焊缝、热影响区(有无裂纹)检验截面IDmWV焊脚差(mm)无损检测:2TUTMTPT其他拉伸试验试验报告编号试样www.bzfxw.com试样宽度试样厚度横截面积断裂载荷抗拉强度断裂特点编号(mm)(mm)(mm")(kN)(MPa)和部位615

SY/T0452-2002续表弯曲试验试验报告编号试样厚度弯轴直径试样编号试样类型试验结果(mm)(mm)冲击试验试验报告编号试验温度冲击吸收功试样编号试样尺寸缺口类型缺口位置备注(℃)U)刻槽锤断试验试验编号试验结果其他试验试验项目一一—检验方法(标准、结果)其他———附加说明:结论本评定按SY/T0452-2002规定焊接试件、检验试样、测定性能,确认试脸记录正确。评定www.bzfxw.com结果:(合格或不合格)(签字)(签字)(签字)(签字)施焊编制审核批准(日期)(日期)(日期)(日期)第三方检验:616'

您可能关注的文档

- sjt31201-1994 p417型21工位封口机完好要求和检查评定方法

- sjt31202-1994 h44015-2型8位自动蒸铝机完好要求和检查评定方法

- sjt31205-1994 tdk-8511型双排32位玻壳荧光粉沉淀机完好要求和检查评定方法

- sjt31292-1994 cq-1k型超声波清洗机完好要求和检查评定方法

- sjt31326-1994 2t-260型立式对绞机完好要求和检查评定方法

- sjt31350-1994 kx1-1015型嵌线机完好要求和检查评定方法

- sjt31456-1994电解制氢氧设备完好要求和检查评定方法

- sjt31307-1994 铝电解电容器铝箔赋能设备完好要求和检查评定方法

- 《测量不确定度评定方法指南——基于分布传播的蒙特卡罗方

- syt6326-2008 石油钻机和修井机井架、底座承载能力检测评定方法

- 大家谈手法肌力评定方法及常见问题

- 焊接工艺评定方法 pqr05 saw 20mm q345r

- 失语症的分类和评定方法

- 渭南市初中学生健康行为实际操作项目及评定方法

- 钢实际晶粒度的显示和评定方法

- GB∕T 34375-2017 数控船用卷板机可靠性评定方法

- GB∕T 34164-2017 选煤厂浮选工艺效果评定方法

- GBT 15056-2017 铸造表面粗糙度 评定方法

相关文档

- 青岛市城市桥梁检测技术导则

- DLT1105.1-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则通用要求.pdf

- DLT1105.2-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则超声检测.pdf

- DLT1105.3-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则涡流检测.pdf

- DLT1105.4-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则磁记忆检测.pdf

- DLT694-2012高温紧固螺栓超声波检测技术导则.pdf

- HJ733-2014泄漏和敞开液面排放的挥发性有机物检测技术导则.pdf

- DL937-2005 热交换器管声脉冲检测技术导则 - 下载地址.pdf

- dlt 1 105.1-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第1部分:通用要求

- dlt 1 105.3-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第3部分:涡流检测