- 198.24 KB

- 9页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'J41J日中华人民共和国机械行业标准JB/T6568-93拉刀切削性能综合评定方法1993一03一31发布1994一01一01实施孟二二一中华人民共和国机.Wt二业部占几州气几

中华人民共和国机械行业标准JB/T6566-93拉刀切削性能综合评定方法1主题内容与适用范围本标准规定了圆拉刀、矩形花键拉刀、渐开线花键拉刀、键楷拉刀切削性能综合评定试验方法、评定指标和评定方法.本标准适用于高速钢拉刀的等级评定、对比试验及质ft.验收。2引用标准GB699优质碳素结构钢技术条件GB3077合金结构钢技术条件GB3831圆拉刀技术条件GB4680卜式内拉床精度GB5102一渐开线花键拉刀技术条件GB6472立式内拉床精度GB9943高速工具钢棒技术条件GB/T14329键槽拉刀ZBJ41008矩形花键拉刀技术条件3试验方法3.1刀具3.1.1刀具技术要求a.试验11』的圆拉刀技术条件应符合GB3831的规定.b.试验用的矩形花键拉刀技术条件应符合ZBJ41008的规定。c.试验川的渐开线花键拉刀技术条件应符合GB5102的规定.d.试验用的键桥拉刀技术条件应符合GB/T14329的规定.3.1.2刀具几何参数试验用拉刀的前角推荐为100^-180,后角为10^-40.3.1.3刀具规格试验用拉刀规格范围推荐如下:a.圆拉刀为018^-50H7级.b.矩形花键拉刀为6键和8键,小径018^-42,键宽公差H11级。c.渐开线花键拉刀为校数1.5^4,压力角300.齿数1422、内花键齿柳公差带7H级。d.键柳拉刀为键宽6^-12Js9级._t述各种拉刀拉削长度为30^-50mm.若采用其他规格拉刀进行试验,可参照本标准执行.3.1.4刀具材料试验用的拉刀材料为W6Mo5Cr4V2或其他同等性能的高速钢,技术条件应符合GB9943的规定.3.2试坯机械工业部1993一03一31批准1994一01一01实施

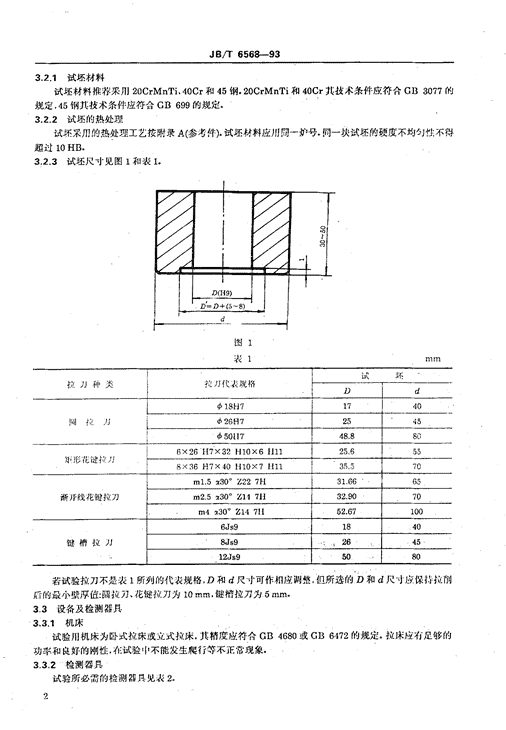

JB/T6568-933.2.1试坯材科试坯材料推荐采几】20CrMnTi,40Cr和45钢。20CrMnTi和40Cr其技术条件应符合GB3077的规定.45钢其技术条件应符合GB699的规定。3.2.2试坯的热处理试坯采用的热处理工艺按附录A(参考件)。试坯材料应AI同一炉号‘同一块试坯的硬度不均匀性不得超过10HB.3.2.3试坯尺寸见图1和表1.D喃20门D(H9)月图1表1试坯拉刀种类拉少J代衷规格dD一叨协1811717一朽!?414少J访261725一邪价5011748.8的6X26117X32110x6fill25.6一加形花健拉刀祀8x3617X40110x7fill35.5肠m1.5x300Z2271-131.66一70渐开线花扯拉7〕m2.5x300Z1471132.90m4x300Z1471152.676Js918140045键槽拉刀8Js926一8012Js950若试验拉刀不是表1所列的代表规格,D和d尺寸可作相应调整.但所选的D和d尺寸应保持拉削后的最小壁厚值二圆拉刀、花键拉刀为10mm键槽拉刀为5mm.3.3设备及检测器具3.3.1机床试验用机床为卧式拉床或立式拉床,其精度应符合GB4680或GB6472的规定。拉床应有足够的功率和良好的刚性,在试验,!,不能发生爬行等不正常现象.3.3.2检测器具试验所必需的检测器具见农2

JB/T6568-93表2序号枪测项目所需检测器其工件尺寸及公差游标卜尺、外径千分尺、塞规.虽柱1」二件表而粗糙度表而粗糙度比较样块、表而粗糙度检查仪_工件硬度布氏硬度计拉刀尺寸及精度游标卡尺、千分表、磁力表架、杠杆卡规、光学分度头拉刀表而粗糙度表而粗糙度检查仪2拉刀外部缺陷10倍放大镜拉刀硬度洛氏硬度计3拉削速度秒表、钢卷尺拉刀磨损工具显微镜4拉刀崩刃10丁吝放大镜3.4切削条件3.4.1拉削速度按表3的规定.3.4.2拉削试验时的切削液推荐采用极压切削汕或乳化汕水溶液,流量必须充足.3.4.3拉刀装卡应正确,夹头应保证装卡可靠3.5试验步骤3.5.1试验按表3的规定。表3试验号工件材料工件硬度HB拉削速度m/min拉削件数3145170--20052520CrMnTi3210--230610440Cr270^-300本标准试验采用同规格三支拉刀为一个样本,每支拉刀一般需完成表31卜1-4号试验。3.5.2试脸前应将试验用的拉刀编号,并应按第3.1条的有关规定对拉刀进行全而检测,并作出记录.3.5.3检查试坯的化学成分硬度、尺寸以及数量是否能满足试验要求。对试坏按硬度进行分组,使每组试坯的硬度平均值荃本相同。3.5.4检查试验所用机床、量具的合格证,并复检主要精度、性能参数,作好记录。3.5.5测试、记录机床拉削速度‘3.5.6对每支拉刀按表3的规定进行拉削试验。有关试验结果应按统一的表格填写,拉刀试验记录表见附录B(参考件)·试验过程if’出现的异常情况应作记录。3.5.7试验过程,1,,如果发生操作失误、机床运动突变或it他异常原因造成试验停止时.应剔出此件试验数据重新补充一件进行试验.3.5.8必要时可做顶试验.4综合评定方法及评定指标4.1综合评定方法本标准采川对各样本综合评分的办法进行切Al性能等级评定.按百分制评分.一支拉刀根据某号试验各单项指标中合格件数多少,拉刀工作状态等单独计算得分.一个样本的拉

J8/T6568-93刀某号试验各单项指标得分平均值,乘以加权值为此样本该号试验单项指标实际得分;再将一个样本拉刀同号试验单项指标实际得分相加,为此样本该号试验的最终得分。指标体系及加权值见表4.各指标得分值的计算方法见表5.表4指标代号指标名称加权值F,工件尺寸精度0.222F,拉削表而粗糙度0.170F3拉刀朋刃0.156F.拉刀磨损0.150F、拉削表而缺陷0.146F,拉刀粘屑情况0.083F了拉削平稳性0.073表5指标代号指标名称得分“〔或计算公式说明用光汾圆柱塞规检测阅孔a=100.n,a.一用花键综合塞规检测内花键几a=60;用直径塞规和键宽塞规(或F,工件尺寸精度式中:n-拉削件数量柱)检测内花键均为a=20.内花n,-合格件数键F.项得分为综合检测与单项检。-一满分谊测分别计算的得分之和用键宽塞规检侧键柳a=10020干80nF,拉159表而粗糙度式中;一拉削件数n,-合格件数不发生崩刃时得飞0分;一支拉刀有两处或两处以上崩刃F,拉刀川刃几川刃发生在粗切齿得60分;时不得分;一个样本中有两支或两朋刃发生在枯切齿、校准齿得50分支以上拉刀发生成刃,F,项不得分140-200VuVe>0.6mm时得20分F,拉刀磨损式‘9":Ve甲—拉刀I"I损值Vs<0.2mm时得100分0.2

您可能关注的文档

- JBT51180-2000分列式喷油泵总成可靠性考核评定方法、台架试验方法、故障分类及判定规则.pdf

- JBT51181-2000喷油泵出油阀偶件可靠性考核评定方法、台架试验方法及失效判定.pdf

- JBT51182-2000喷油泵柱塞阀偶件可靠性考核评定方法、台架试验方法及失效判定.pdf

- JBT51183-2000喷油器总成可靠性考核评定方法、试验方法、故障分类及判定规则.pdf

- JBT51184-2000喷油嘴偶件可靠性考核评定方法、试验方法及失效判定.pdf

- JBT54364-1998开式压力机可靠性评定方法.pdf

- JBT5926-2005振动时效效果评定方法.pdf

- JBT6567-1993刀具摩擦焊接质量要求和评定方法.pdf

- JBT6567-2006刀具摩擦焊接质量要求和评定方法.pdf

- JBT6568-2006拉刀切削性能综合评定方法.pdf

- JBT6641-1993滚动轴承残磁及其评定方法.pdf

- JBT6642-1993滚动轴承零件圆度误差测量及评定方法.pdf

- JBT6642-2004滚动轴承零件圆度和波纹度误差测量及评定方法.pdf

- JBT6916-1993在役高压气瓶声发射检测和评定方法.pdf

- JBT6966-1993钎缝外观质量评定方法.pdf

- JBT7050-1993滚动轴承清洁度及评定方法.pdf

- JBT7050-2005滚动轴承清洁度评定方法.pdf

- JBT7051-1993滚动轴承零件表面粗糙度测量和评定方法.pdf

相关文档

- 青岛市城市桥梁检测技术导则

- DLT1105.1-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则通用要求.pdf

- DLT1105.2-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则超声检测.pdf

- DLT1105.3-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则涡流检测.pdf

- DLT1105.4-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则磁记忆检测.pdf

- DLT694-2012高温紧固螺栓超声波检测技术导则.pdf

- HJ733-2014泄漏和敞开液面排放的挥发性有机物检测技术导则.pdf

- DL937-2005 热交换器管声脉冲检测技术导则 - 下载地址.pdf

- dlt 1 105.1-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第1部分:通用要求

- dlt 1 105.3-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第3部分:涡流检测