- 210.21 KB

- 10页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

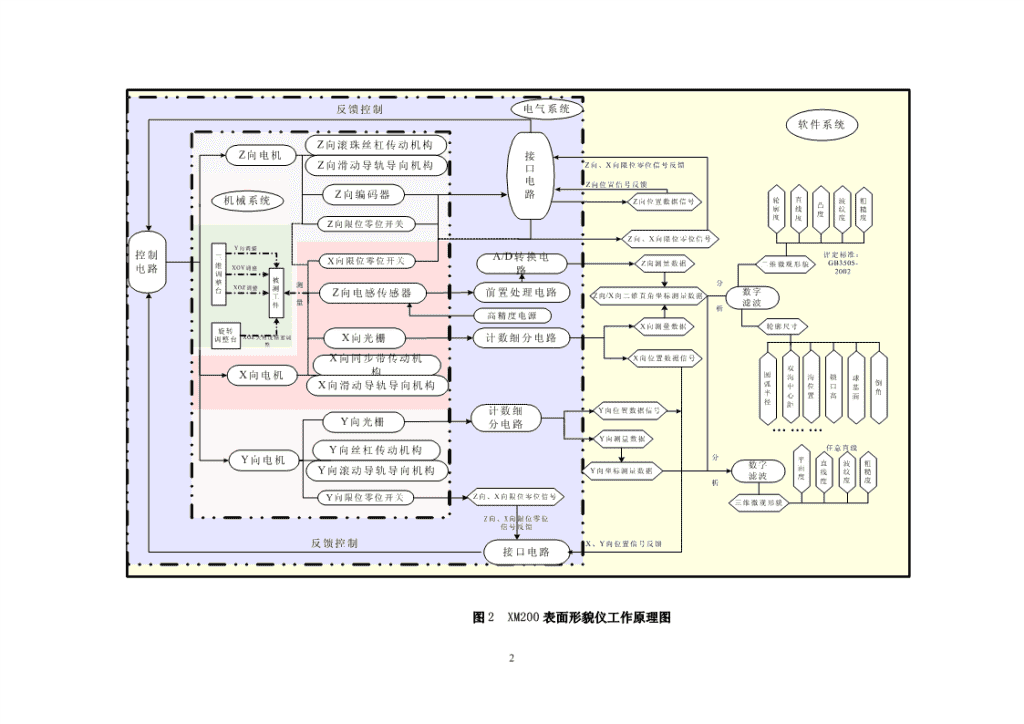

'轮廓表面测量及评定方法洛阳轴研科技股份有限公司朱孔敏1.轮廓表面测量方法概述工程中所用的固体表面,实际上是由许多不规则的大小不同和形状各异的凸峰和凹谷构成的,这种表面几何形态,称之为表面形貌。相互运动表面的表面形貌对于表面润滑、摩擦力、耐磨性、接触疲劳、配合精度、密封性等都有很重要的影响,轴承是典型的机械基础件,准确测量其运动表面形貌对控制质量有重要意义。表面形貌的测量仪器从测量功能上区分一般有二维测量和三维测量两种,从测量方法上区分则有接触式(一般为触针式轮廓仪)和非接触式(如干涉显微镜、白光干涉仪、激光式表面粗糙度测量仪)两种。触针式表面形貌仪是目前最常用的可靠的形貌测量仪,特别是二维轮廓仪应用更为广泛,并且一直是各国国家标准及国际标准制定的依据,下面以洛阳轴研科技股份有限公司开发的XM200表面形貌测量仪为代表介绍表面形貌测量和表面轮廓测量。2.XM200表面形貌测量原理XM200表面形貌测量仪(图1、图2)采用三维直角坐标测量原理,即X方向的直线运动,Z方向的位移测量,Y方向的间断直线运动。X方向由直流电机通过同步带带动精密滑动导轨移动,并通过高精度的光栅尺实现X坐标的位移测量,建立X坐标系;Z坐标由高精度大量程差动电感式传感器实现Z坐标的位图1XM-200表面形貌仪移测量,实现单一截面内零件表面轮廓的测量,立柱导轨的上下位移量可通过绝对编码器进行测量和定位;Y坐标方向由步进电机和滚珠丝杠带动精密滚动导轨间断移动,光栅传感器精确测量步距,实现多截面的轮廓测量,X坐标、Y坐标、Z坐标信息送计算机处理实现表面形貌测量。当Y坐标固定时XM200表面形貌仪就是常用的轮廓测量仪,轴承行业常用的是轮廓仪的功能。在对被测件进行测量时,被测件置于多维调整台上。将电感传感器探头伸到被测部位,按规定的X向移动范围开始测量。测量过程中,传感器由X向电机拖动,沿工件表面拾取单一截面内表面轮廓变化信号,同时X向光栅以0.5μm间距同步记录传感器相应位置信号,传感器的位移信号和光栅采样的X向位置信号经处理后进入计算机,两坐标信息通过专门的轮廓仪软件处理得到各种需要的轮廓、波纹度、粗糙度等技术参数和曲线。1

反馈控制电气系统软件系统Z向滚珠丝杠传动机构Z向电机接Z向滑动导轨导向机构口Z向、X向限位零位信号反馈电Z向位置信号反馈Z向编码器路机械系统Z向位置数据信号轮直波粗凸廓线纹糙度度度度度Z向限位零位开关Z向、X向限位零位信号Y向调整控制三A/D转换电评定标准:维X向限位零位开关Z向测量数据二维微观形貌GB3505-电路XOY调整路2002调整被分测台XOZ调整测工Z向电感传感器前置处理电路Z向/X向二维直角坐标测量数据数字件量滤波析高精度电源X向测量数据轮廓尺寸旋转调整台XOZ大角度精密调X向光栅计数细分电路整X向同步带传动机X向位置数据信号双X向电机构圆沟沟锁球弧倒X向滑动导轨导向机构中位口基半心置高角面径距计数细Y向位置数据信号Y向光栅分电路………Y向测量数据Y向丝杠传动机构任意直线分Y向电机平直波粗数字面Y向滚动导轨导向机构Y向坐标测量数据线纹糙滤波度度度度析Y向限位零位开关Z向、X向限位零位信号三维微观形貌Z向、X向限位零位信号反馈反馈控制X、Y向位置信号反馈接口电路图2XM200表面形貌仪工作原理图2

3.主要技术指标3.1测量范围3.1.1粗糙度测量测量范围:Ra0.01μm~10μm;触针位移:±500μm;测量力:0.75mN;分辨率:0.015μm;示值变动性:2%+4nm。3.1.2轮廓测量:X坐标:0~200mm,分辨率:0.5μmY坐标:0~100mm,分辨率:1μmZ坐标:±500μm,分辨率:0.016μm±4mm,分辨率:0.26μm半径测量精度:0.5%—0.2%X坐标导轨精度:0.5μm/100mmY坐标导轨精度:1.0μm/100mm3.2单一截面测量参数:3.2.1宏观轮廓参数:形状误差、波纹度、直线轮廓的直线度、凸度、对数曲线等;3.2.2微观轮廓参数:表面粗糙度3.2.3尺寸测量:球半径和沟道等圆弧轮廓的半径,滚子的球基面半径,双沟中心距、沟位置、锁口高、密封槽深度以及倒角尺寸等。3.3多截面测量参数:宏观形状误差3.4仪器特定功能:CAD尺寸标注,数据存储分析、开放二次开发平台等。4.单一截面测量参数的定义及评定方法:4.1术语定义4.1.1表面轮廓:平面与实际表面相交所得的轮廓(本文定义的单一界面)。4.1.2轮廓变换:把表面轮廓通过一定的数学变换,变换成可以评定的表面轮廓曲线。4.1.3轮廓滤波器:把轮廓分成长波和短波成分的滤波器。4.1.4l滤波器:确定存在于表面上的粗糙度与比它更短的波的成分之间相s交界限的滤波器。3

4.1.5l滤波器:确定粗糙度与波纹度成分之间相交界限的滤波器。c4.1.6l滤波器:确定存在于表面上的波纹度与比它更长的波的成分之间相f交界限的滤波器。4.1.7原始轮廓:在应用短波长滤波器l之后的总的轮廓,原始轮廓是评定s原始轮廓参数的基础。4.1.8粗糙度轮廓:是对原始轮廓采用l滤波器抑制长波成分以后形成的轮c廓,是人为定义的轮廓,是评定粗糙度轮廓参数的基础。4.1.9波纹度轮廓:是对原始轮廓采用l滤波器抑制短波成分,采用l滤波cf器抑制长波成以后形成的轮廓,是人为定义的轮廓,是评定波纹度轮廓参数的基础。4.1.10粗糙度和波纹度轮廓的传输特性及划分表。l(mm)l(μm)lf(mm)l/llf/lc最大采样测针最大cscs间距(μm)半径(μm)0.082.50.830100.520.252.52.5100100.520.82.58300100.522.582530101.5582580300105104.1.11中线:具有几何轮廓形状并划分轮廓的基准线。4.1.12原始轮廓中线:用标称形式的线穿过原始轮廓并按最小二乘法拟合所确定的中线。4.1.13取样长度:用于判别被评定轮廓的不规则特征的X轴向上的长度。一般取样长度为:0.08mm,0.25mm,0.8mm,2.5mm,8mm注:球轴承测量时因测针的移动方向不能保证任一点均在法向方向,所以建议取样长度数值减少一档。这一点在实验中得到了验证(本建议与标准不符,4

属个人意见)。4.1.14评定长度:用于判别被评定轮廓的X轴方向上的长度,评定长度包含n个取样长度,一般选取样长度为的5倍,对于粗糙度均匀测量长度短的表面轮廓,评定长度可以小于5,在测量结果中要注明取样长度个数。4.1.15材料实体长度:在一个给定水平位置上用一条平行于想X轴的线与轮廓单元相截所获得的各段截线长度之和。4.1.16P-参数:从原始轮廓上计算所得的参数。4.1.17R-参数:从粗糙度轮廓上计算所得的参数。4.1.18W-参数:从波纹度轮廓上计算所得的参数。5.单一截面轮廓测量参数定义及评定方法轮廓测量参数定义及评定方法公式中的,P.R.W分别代表从原始轮廓、粗糙度轮廓和波纹度轮廓中得到的相应值。5.1轮廓的变换方法5.1.1直线轮廓的变换方法:直线轮廓采用最小二乘法进行轮廓变换。5.1.2圆弧轮廓的变换方法:圆弧轮廓采用最小二乘法进行轮廓变换。5.2在取样长度内的测量参数5.2.1最大轮廓峰高(Pp,Rp,Wp)在一个取样长度内,纵坐标值Z(x)最大的轮廓峰高Zp.Pp.Rp.Wpp==max(Z(xZ))5.2.2最大轮廓谷深(Pv,Rv,Wv)在一个取样长度内,最大的轮廓谷深Zv(纵坐标值Z(x)最小)Pv.Rv.Wvv==min(Z(xZ))5

对摩擦表面轮廓谷可以保存润滑油,具有均匀合适的轮廓谷和圆滑的谷底形状可以减少表面摩擦、提高寿命。5.2.3轮廓的最大高度(Pz,Rz,Wz)在一个取样长度内,最大轮廓峰高Zp和最大轮廓谷深Zv之和的高度。P.R.W=+PR..WP..RWzzzpppvvv5.2.4轮廓单元的平均(线)高度(Pc,Rc,Wc)在一个取样长度内,轮廓单元高度Zt(相邻峰谷)的平均值n1Pc..RcWci=åZtni=1峰高的判别标准为取样长度内Pz,Rz,Wz的10%5.2.5轮廓的算术平均偏差Pa,Ra,Wa在一个取样长度内纵坐标值Z(x)绝对值的算术平均值。l1PRa..aaW=òZ()xdxl=lp,.lr或lwllp,lr,lw0式中,分别为轮廓、粗糙度和波纹度下的取样长度。5.2.6轮廓的均方根偏差Pq,Rq,Wq在一个取样长度内轮廓偏离平均线均方根值l12Pq..RqWq=òZ()xdxl0,依据不同情况,式中l=lp,.lr或lw5.2.7轮廓的偏斜度Psk,Rsk,Wsk6

在一个取样长度内纵坐标Z(x)三次方的平均值分别与Pq、Rq和Wq的三次方的比值。这些参数是纵坐标值概率密度函数的不对称性的测定,它们受离散的峰或谷的影响很大。lr11éù3Psk..RskWsk=êúZ()xdx3ò(Pq..RqWq)ëûlr0该参数反应了轮廓高度幅值曲线相对平均线的不对称度,可以较好的评价表面抗磨损能力。如下图:具有相同Pa,Ra,Wa的表面,A为具有负偏斜的表面,其抗磨损的性能好;B为具有正偏斜的表面,其抗磨损的性能差。5.2.8轮廓的陡度Pku,Rku,Wku在一个取样长度内纵坐标Z(x)四次方的平均值分别与Pq、Rq或Wq的四次方的比值。这些参数是纵坐标值概率密度函数锐度的测定。lr11éù4Pku..RkuWku=êúZ()xdx4ò(Pq..RqWq)ëûlr0理想的表面轮廓的陡度为3,下图为不同粗糙度轮廓陡度的表面轮廓。5.2.9轮廓单元的平均宽度PSm,RSm,WSm在一个取样长度内轮廓单元宽度Xs的平均值。m1PSm..RSmWSm=åXsimi=17

5.2.10轮廓的均方根斜率PΔq,RΔq,WΔq在一个取样长度内纵坐标斜率dZ/dX的均方根值。l21éùdPDq..RDqWD=qòêúZ()xdxlëûdx05.3在评定长度内的测量参数5.3.1轮廓的总高度(Pt,Rt,Wt)在评定长度内最大轮廓峰高Zp和最大轮廓谷深Zv之和。P.R.W=+max(Zp)max()Zvtttii5.3.2轮廓的支承长度率Pmr(c),Rmr(c),Wmr(c)Mlc()在给定水平位置C上轮廓的实体材料长度与评定长度ln的比率。Mlc()Pmr(c).Rmr(c).Wmrc()=lnPmr(c),Rmr(c),Wmr(c)的物理意义在于在用数学参数描述摩擦表面的摩擦特性和配合表面稳定性,数值大耐磨性好,数值大配合表面的配合性能稳定性好。5.3.3轮廓的支撑长度率曲线5.3.4轮廓截面高度差Pδc,Rδc,Wδc给定支承比率的两个水平截面之间的垂直距离。Pdc.Rddc.Wc=-C(Pmr.Rmr.Wmr)C(Pmr.Rmr.)Wmr1112225.3.5相对支承比率在一个轮廓水平截面Rδc确定的,与起始零位C0相关的支承比率。Pmr.Rmr.Wmr=Pmr.Rmr.WmrC(1)8

C1=C0-=Pdc.Rddc.Wc,C0C(Pmr.Rmr.)Wmr式中,0005.3.6轮廓幅度分布曲线在评定长度内纵坐标值Z(x)采样的概率密度函数。5.3.7轴承沟曲率半径评定长度内轮廓曲线各点曲率半径的平均值,当用最小二乘圆进行轮廓变换后为最小二乘圆半径。5.3.8沟形DR评定长度内轮廓曲线各点曲率半径的变动量,当用最小二乘圆进行轮廓变换后为轮廓各点相对最小二乘圆(中线)的最大轮廓峰高Zp和最大轮廓谷深Zv之和。D=RPt5.4三维表面轮廓参数及评定方法5.4.1最大轮廓峰高(Psp,Rsp,Wsp)在一个取样平面内,纵坐标值Z(xy)最大的轮廓峰高Zsp。Psp.Rsp.Wsp==max,(Z(xyZ))sp5.4.2最大轮廓谷深(Psv,Rsv,Wsv)在一个取样平面内,最大的轮廓谷深Zsv(纵坐标值Z(xy)最小)。Psv.Rsv.Wsv==min,(Z(xyZ))sv5.4.3轮廓的最大高度(Psz,Rsz,Wsz)在一个取样平面内,最大轮廓峰高Zsp和最大轮廓谷深Zsv之和的高度。5.4.4轮廓的总高度(Pst,Rst,Wst)在评定平面内最大轮廓峰高Zsp和最大轮廓谷深Zsv之和。5.4.5轮廓的算术平均偏差Psa,Rsa,Wsa在一个取样平面内纵坐标值Z(x,y)绝对值的算术平均值。1Psa..RsaWsa=òòZ(xy)dxdySS6.结束语9

表面轮廓测量仪,特别是两维轮廓粗糙度测量仪在机械行业应用十分广泛。轴承行业计量室普遍使用两维轮廓仪,轮廓仪测量参数多,国内外新旧标准也有变化,对其正确理解非常重要。本文以洛阳轴研科技生产的XM200形貌仪为代表介绍了仪器的测量原理,结合国内外标准,通过图文介绍了二、三维表面的测量参数的定义及评定方法,帮助有关人员正确理解表面轮廓测量参数及在工程中的应用,旨在使仪器使用者正确使用仪器,使仪器生产企业和轴承行业有一共同的理解规范和相同的参考标准。(朱孔敏:教授级高工,洛阳轴研科技股份有限公司仪器开发部部长,中轴协技委会轴承检测与试验技术专委会主任委员)BEARING·20102010上海国际轴承峰会演讲之十七(2010/9)10'

您可能关注的文档

- gbt 21867.3-2008 颜料和体质颜料 分散性的评定方法 第3部分:由光泽的变化进行评定

- gbt 22137.1-2008 工业过程控制系统用阀门定位器 第1部分:气动输出阀门定位器性能评定方法

- gbt 22137.2-2008 工业过程控制系统用阀门定位器 第2部分 气动输出智能阀门定位器性能评定方法

- 我校高职高专护理专业平时成绩评定方法探析

- 极坐标法测量精度评定方法研究

- 杨氏模量实验中不确定度的评定方法

- sjt 3 1468-1994 锅炉操作自控部分完好要求及检查评定方法

- sjt 3 1462-1994 锅炉本体完好要求及检查评定方法

- 滤棒检测中圆度误差评定方法的选择

- 正确理解混凝土强度评定方法中的若干概念

- 化学分析中测量不确定度的评定方法概述

- 关于奖学金评定方法的合理建立-毕业论文

- gbt10561-1989 钢中非金属夹杂物显微评定方法

- gbt11543-1989 表面活性剂 中、高粘度乳液的特性测试及其乳化能力的评定方法

- gbt13302-199 钢中石墨碳显微评定方法

- gbt13320-1991 钢质模锻件 金相组织评级图及评定方法

- gbt13769-1992 纺织品耐久压烫织物经家庭洗涤和干燥后外观的评定方法

- gbt13770-1992 纺织品 耐久压烫产品经家庭洗涤和干燥后褶裥外观的评定方法

相关文档

- 青岛市城市桥梁检测技术导则

- DLT1105.1-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则通用要求.pdf

- DLT1105.2-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则超声检测.pdf

- DLT1105.3-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则涡流检测.pdf

- DLT1105.4-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则磁记忆检测.pdf

- DLT694-2012高温紧固螺栓超声波检测技术导则.pdf

- HJ733-2014泄漏和敞开液面排放的挥发性有机物检测技术导则.pdf

- DL937-2005 热交换器管声脉冲检测技术导则 - 下载地址.pdf

- dlt 1 105.1-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第1部分:通用要求

- dlt 1 105.3-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第3部分:涡流检测