- 1.19 MB

- 35页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

Presenter12/07/2012Customer1课程内容1水电镀塑胶材料的特性塑胶水电镀工艺介绍电镀件功能的要求4常见电镀缺陷及原因分析

Presenter12/07/2012Customer21水电镀塑胶材料的特性电镀级ABS树脂成分:丙烯腈-丁二烯-苯乙烯共聚物(C8H8·C4H6·C3H3N)x丁二烯丙烯腈苯乙烯苯乙烯丙烯腈丁二烯

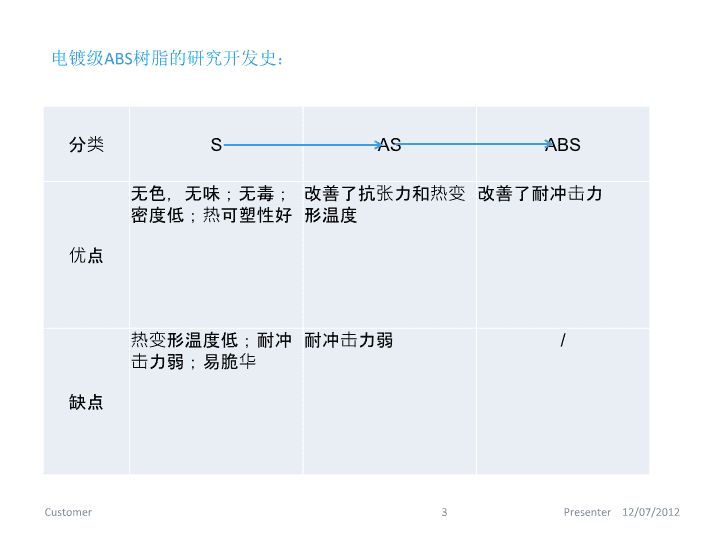

Presenter12/07/2012Customer3电镀级ABS树脂的研究开发史:分类SASABS优点无色,无味;无毒;密度低;热可塑性好改善了抗张力和热变形温度改善了耐冲击力缺点热变形温度低;耐冲击力弱;易脆华耐冲击力弱/

Presenter12/07/2012Customer4电镀级ABS树脂的成型工艺原则:为了保证成型后的注塑件在电镀时有很好的结合力,因此对于电镀级的ABS注塑件要遵循以下原则:1树脂中B的含量最低不能低于10%,市场上普遍控制在18-30%以内2ABS树脂在成型前控制含水率在0.13%以下3成型的温度控制在250-270℃4模具的温度控制在定模70-80℃,动模控制在50-80℃,这是为了避免黏附定模,也是为了缩小制品收缩率,缩短成型周期5成型时的进料速度,尽量慢一些较好6成型时的进料压力,尽量低一些为好7尽量减少粒子在高温段的滞留时间8尽量少用或禁用脱模剂,保证原材料的纯正,尽量不要混入灰尘,杂料,色母,回收料等等

Presenter12/07/2012Customer5电镀级ABS注塑件外形设计原则:1注塑件表面应尽量平滑,对于不要求有光泽的地区,可以考虑做成梨花状或压花状的表面2注塑件外形尽量避免直角边,尖角,其边缘尽量倒圆3尽量避免大面积平面4注塑件要保证足够的强度,壁厚最低不能少于1.9mm5注塑件上尽量多设计几个可以装挂具的位置,以其保证后续电镀镀层的均匀性6熔接线不要设计在外观面上

Presenter12/07/2012Customer6电镀级ABS注塑件内应力检查方法和处理方法:ABS塑料一般会溶于丙酮、丁酮、甲异丁酮、醋酸,醋酸戊酯、苯、甲苯、二甲苯、四氢呋喃、二氯乙烷、氯仿、三氯乙烷等绝大多数常见有机溶剂,因此可以利用这一点来检查和修复ABS注塑件检查方法:121+/-2℃冰醋酸中静置30s-120s,观察表面是否有细微裂纹224+/-3℃的甲乙酮和丙酮的混合溶剂中(1:1)15s,取出后观察表面裂纹处理方法;160-75℃的温度下,加热2-4hrs225%体积比的丙酮中浸泡30mins

Presenter12/07/2012Customer72塑胶水电镀工艺介绍塑胶水电镀原理:简单地说,ABS电镀就是将ABS中的B(丁二烯)以化学方式腐蚀掉,使产品表面呈现一些疏松的细孔,再附着一层导体(比如铜)使其能够导电,随后再参照金属电镀的方式进行电镀,在其表面镀上一层金属薄膜。所以,ABS电镀是化学镀与电镀的混合素材化学镀后化学镍电镀后铬(Cr)镍(Ni)铜(Cu)化学镍粗化后表面产生微孔粗化后的平均孔径在0.2-2um,数量要大于10000个/cm2,为了取得良好的结合力,丁二烯在成型时尽量保证球形的微观结构

Presenter12/07/2012Customer8水电镀工艺流程图:化学除油酸性热水洗2预粗化水洗2粗化水洗4酸中和水洗2活化/敏化水洗4解胶水洗4硫酸铜水洗5焦铜化学镀镍水洗4酸活化半光镍全光镍水洗5镍封水洗4镀铬水洗3还原Cr+3热水洗3烘烤六价铬管制重点六价铬管制重点

Presenter12/07/2012Customer9电镀工艺流程说明:化学除油:为了去除注塑件表面的油污,抛光膏等污染物,为了粗化工序提供清洁的表面控制重点:温度;时间槽内水浴环境:自来水建议槽液维护频率:每周分析调整1次,每日补加消耗量;每日调整PH值;每4H检查液面高度;每2H测一次温度;每半月更换1次

Presenter12/07/2012Customer10粗化:粗化的目的是使塑料表面微观粗糙,使镀层与基体接触面积上升,还可使塑料表面由憎水变为亲水,以提高塑料表面与镀层间的结合力。控制重点:温度;时间槽内水浴环境:纯水建议槽液维护频率:每2天分析调整1次,每日补加三价铬;每周清洗1次瓷胆和阳极;每2个月清理槽底;每半年更换1/2溶液;每2小时测一次温度;每4小时检查一次液面

Presenter12/07/2012Customer11敏化/活化:粗化的目的是使塑料表面微观粗糙,使镀层与基体接触面积上升,还可使塑料表面由憎水变为亲水,以提高塑料表面与镀层间的结合力。敏化:使工件表面吸附一层容易氧化的物质,以便在活化处理(把催化金属还原出来)时被氧化,在表面形成活化层或催化膜,可以缩短化学镀的诱导期,并保证化学镀的顺利进行。活化:将敏化处理时生成的一层物质氧化,在塑料表面产生有催化性的贵金属薄层,作为化学镀时氧化还原反应的催化剂。控制重点:温度;时间槽内水浴环境:纯水建议槽液维护频率:每天分析调整一次;每4小时检查液面高度;每2小时测一次温度;每2天清洗一次过滤机;每月清理槽底;并更换滤芯

Presenter12/07/2012Customer12解胶:用胶体钯活化的塑料件,其表面吸附一层胶体钯微粒为核心的胶团。为使钯能起催化作用,必须进行解胶处理,把附着在钯外面的SnO32-、Sn2+、Cl-等离子去掉。控制重点:温度;时间槽内水浴环境:纯水建议槽液维护频率:每2天分析调整一次;每周更换一次;每4小时检查液面高度;每2小时测一次温度

Presenter12/07/2012Customer13化学镀镍:经过解胶后的零件,在化学镀镍溶液中,以钯原子为催化核心,在零件表面形成一层镍的金属膜。目的是为了增加底材的导电性或电屏蔽控制重点:温度;时间;PH值槽内水浴环境:纯水建议槽液维护频率:每4小时分析调整一次;每天清洗过滤机1次;每周清理槽底1次;每3个月更换一次;每3小时补加1次还原剂;每4小时检查液面高度;每2小时侧PH值和温度

Presenter12/07/2012Customer14焦磷酸盐镀铜:经过化学镀镍后的零件,导电性能和平整度依然不是很好,在焦铜的工艺中,将再次使零件表面的导电性增加,平整度提升控制重点:温度;时间;PH值,电流密度槽内水浴环境:纯水建议槽液维护频率:每2天分析调整一次;每周过滤1次;每周增加一次焦铜消耗量;每月清洗槽底;每2个月大保养一次;每4小时测一次液面高度;每2小时测一次温度和PH值

Presenter12/07/2012Customer15硫酸铜:经过焦铜工艺后的零件表面的光泽性很差;平整度基本达标,通过硫酸铜工艺可以将零件表面光泽提升和平面度提升,提高电镀件的延展性能;抗热冲击和冷热循环的能力控制重点:温度;时间;电流密度,光剂自动加料槽内水浴环境:纯水建议槽液维护频率:每3天分析调整一次;每周过滤1次槽液;每周增加一次铜角消耗量;每月清洗钛篮和槽底;每2个月大保养一次;每4小时测一次液面高度;每2小时测一次温度

Presenter12/07/2012Customer16硫酸铜工序示意图

Presenter12/07/2012Customer17镀镍(光亮;半光;镍封):为了取得更好的金属质感,和物理稳定性能。针对镀铜后的零件,需要再次经过电镀镍处理。控制重点:温度;时间;电流密度;PH值槽内水浴环境:纯水建议槽液维护频率:每3天分析调整1次;每周过滤1次槽液;每周增加补一次镍角;每月清洗钛篮和槽底;每3个月大处理一次;每4小时检查液面高度;每2小时测1次温度和PH值,每8小时测一次微孔数

Presenter12/07/2012Customer18镀鉻:经过镀镍的零件虽然表面的光泽,质感都能达到外观要求,但是硬度和耐磨性能依然很差,经过镀铬可以弥补以上不足控制重点:温度;时间;电流密度槽内水浴环境:纯水建议槽液维护频率:每3天分析调整1次;每周刷洗阳极;每2个月清理槽底;每周用赫尔槽实验,调整光剂;每天测溶液浓度;每天擦拭一次导电触点;极杆;每4小时检查一次液面高度;每2小时测一次温度

Presenter12/07/2012Customer19鉻还原:经过镀铬后的零件达到了零件的设计要求,但表面依然吸附着一些Cr6+的离子,不符合环保的要求,虽然经过了多道水洗,由于Cr6+不是的水洗性较差,还有产品的结构负责等问题,不能完全清除,应此需要经过鉻还原工序来解决这个问题,仪器达到后续工序的要求控制重点:室温;时间;槽内水浴环境:纯水/自来水建议槽液维护频率:每周更换1次;每日补加消耗量,每4小时检查液面高度

Presenter12/07/2012Customer20电镀件功能的要求膜厚:从总膜厚的角度来说,膜厚对尺寸的影响很小,但由于电流波的分布不均匀和素材的毛边和棱角往往造成“尖端放电”,这种现象尤其在孔的位置尤其明显,所以孔的直径往往需要进行监控,因此在边角部位的尺寸会有影响。测试方法:电解测厚仪;X-RAY测厚仪镍层厚度:有化学镀镍;半光镍;光镍;封口镍决定鉻层厚度:有镀铬工艺决定铜层厚度:有焦铜和硫酸铜工艺决定

Presenter12/07/2012Customer21电位差:电位差的要求是为了增强电镀件的抗腐蚀性能,通过不同硫含量的添加剂在电镀槽中的反应,来取得不同镍层厚度的电势要求,以此来减缓零件腐蚀时发生的电化学腐蚀。测试方法:电位差测试仪影响因素:光镍与半光镍的中工艺过程中的含硫量

Presenter12/07/2012Customer22微孔测试:在镍封工艺的槽液中加入了一些不导电的颗粒,这些颗粒与镍依附在一起,当镍沉积在零件表面时,这些颗粒也沉积在了零件表面,由于这些颗粒不导电,但占据了镍的位置,应此在镀完鉻后在零件表面就形成了很多微小的孔;这样在零件被腐蚀的时候,这些小孔增加了腐蚀的横向面积,降低了电化学腐蚀的连续电流增大,降低了纵向腐蚀的可能,从而降低了零件的整体腐蚀速度。测试方法:微孔测试仪;铜沉积法影响因素:镍封槽液中的添加剂含量

Presenter12/07/2012Customer23镍释放量测试:由于镍在长期的湿度和温度作用下,会造成镍层被腐蚀,释放出镍盐,这些镍盐会对人体造成过敏。应此需要针对含镍的电镀件进行测量,以期评估镍的释放量在安全的范围内测试方法:原子吸收光谱、电感耦合等离子光谱影响因素:环境腐蚀;电镀中含镍的制程

Presenter12/07/2012Customer24Cass测试:主要验证电镀件抵御腐蚀的能力测试方法:盐雾测试机影响因素:环境腐蚀

Presenter12/07/2012Customer25附着力测试:主要验证电镀层与底材的结合力测试方法:百格刀影响因素:粗化制程的微孔数和敏化活化不彻底

Presenter12/07/2012Customer26冷热循环测试:主要验证铜层的冷热冲击承受能力测试方法:冷热循换机影响因素:硫酸铜制程

Presenter12/07/2012Customer274常见电镀缺陷及原因分析:麻点针孔漏镀发黄烧焦起泡生锈

Presenter12/07/2012Customer28麻点:零件表面的小凸点,小亮点,有固体杂质的小颗粒沉积在零件表面所致产生原因:对策:电镀用水有杂质,不干净建议电镀使用去离子水电镀槽有固体杂质加强槽液过滤和槽底清理挂具损坏;污染,带入电镀槽更换挂具,清洁挂具注塑件划伤,起皮改善包装,物流

Presenter12/07/2012Customer29针孔:零件表面的凹点,主要是电镀过程中吸附在零件表面的氢气没有释放出来产生原因:对策:电镀过程中空气搅拌不均匀,改善空气搅拌系统;尤其是化学镍过程注塑件表面损伤修模,改善包装

Presenter12/07/2012Customer30漏镀:零件表面注塑面外漏,主要是化学镍没有沉积上,造成后面电镀不成功产生原因:对策:电镀槽被粗化液污染改善粗化槽区域的隔离和粗化后的清洗中和化学镍没有沉积到注塑件上,改善化学镍槽内溶液浓度化学镍沉积速度较慢注塑件中沉积油污/有应力延长洗模时间/注塑件去应力零件在挂具上叠压维修挂具

Presenter12/07/2012Customer31发黄:零件表面局部发黄,主要是银白色的鉻层没有镀上,造成底部白中偏黄的镍层外漏产生原因:对策:镀铬电流太小增加镀铬电流

Presenter12/07/2012Customer32烧焦:零件尖角处突起或粗糙,主要由于零件电镀过程中局部电流过大,镀层结晶粗糙引起产生原因:对策:电镀电流过大降低电镀电流注塑件局部突起修模

Presenter12/07/2012Customer33起泡:零件表面产生中空的气泡,主要由于电镀过程中电镀层与塑料层结合力差导致产生原因:对策:零件的注塑材料性能不佳建议选用客户认可的ABS材料化学镍过程中,氢气排气不良调整空气搅拌角度,增大气压注塑件中含有非电镀级塑料杂质清洗注塑螺杆,提升塑料粒子纯度塑胶粒子未烘干延长烘料时间

Presenter12/07/2012Customer34生锈:零件表面被腐蚀,变色失去光泽;主要是零件耐腐蚀性能不足产生原因:对策:挂具导电不良,造成电镀膜厚不足,制作和保养新挂具微孔数不足电镀工艺中针对制程参数标准不适宜,更新工艺造成电镀膜厚不足,微孔数不足

谢谢观看/欢迎下载BYFAITHIMEANAVISIONOFGOODONECHERISHESANDTHEENTHUSIASMTHATPUSHESONETOSEEKITSFULFILLMENTREGARDLESSOFOBSTACLES.BYFAITHIBYFAITH