- 530.00 KB

- 32页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'

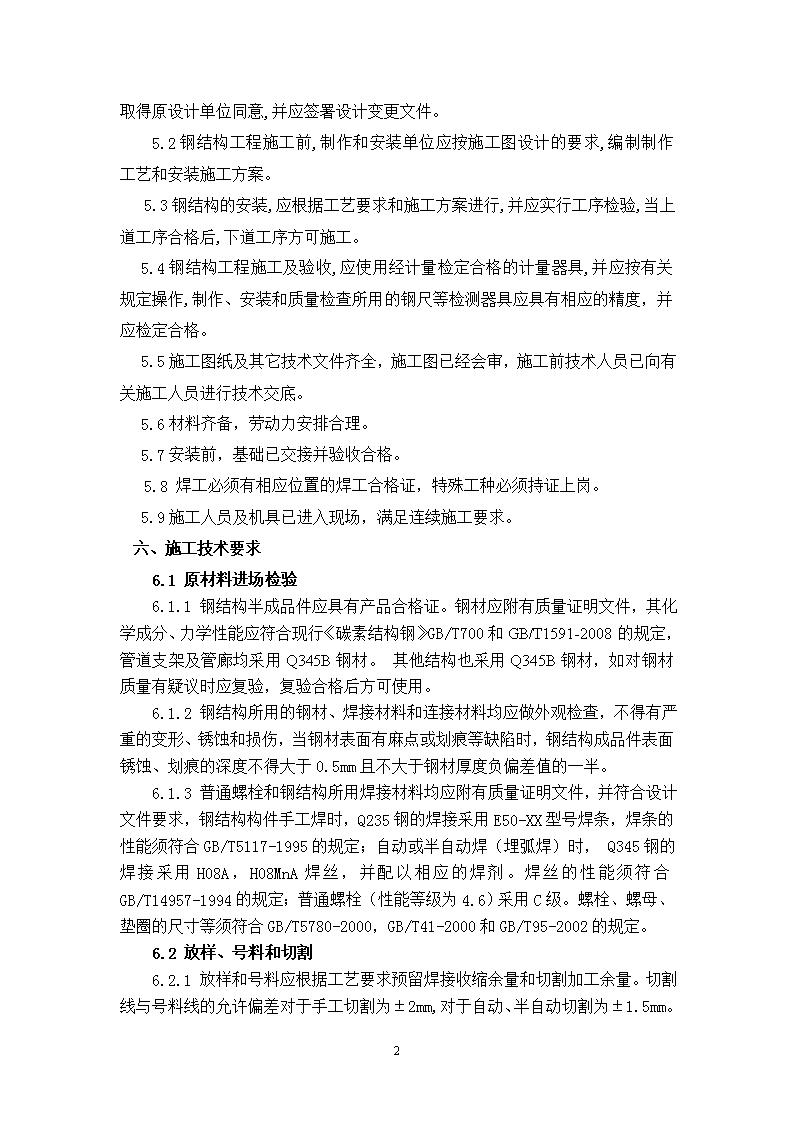

一、编制说明本方案为晋煤金石化工投资集团的工艺供热外管架的施工。为了较好地控制施工质量,确保安装工作的顺利进行,特制定本施工方案,作为指导性文件。施工中除应符合本方案的同时,还应符合设计图纸及相应的国家标准。二、工程概况2.1本工程为晋煤金石化工投资集团的工艺供热外管架钢结构制作安装。2.2本工程采用的钢材是Q345B,焊材为50-XX型。2.3本工程混凝土C30,垫层C10.三、编制依据3.1晋煤金石化工投资集团的工艺供热外管架3.2《钢结构工程施工及验收规程》GB50205-20013.3《建筑钢结构焊接规程》JGJ81-20023.4《钢结构高强度螺栓连接的设计、施工及验收规程》JGJ82-20113.5《涂装前钢材表面锈蚀等级和除绣等级》GB8923-19883.6《建筑防腐蚀工程施工及验收规范》GB50160-19993.7《石油化工钢结构防火保护技术规范》SH3037-20033.8公司的相关规章制度和有关工程技术、质量安全、生产管理等文件四、施工流程现场施工总体流程:原材料进场后要进行检验,基础交接验收合格后及时进行垫铁放置,构件进场后要严格检测几何尺寸,构件油漆要按照台塑有关规定要求施工,构件组跨按照每一轴为一榀,组跨吊装后及时对立柱进行找正,安装完桁架后及时调整框架标高及垂直度并进行二次灌浆。构件油漆修补构件组合拼装焊接原材料进场构件厂家油漆安装次结构安装桁架梁组跨构件吊装构件进场基础验收施工准备施工总体流程图:构件厂家预制五、施工准备5.131

钢结构的制作和安装应符合施工图设计的要求,当需要修改设计时,应取得原设计单位同意,并应签署设计变更文件。5.2钢结构工程施工前,制作和安装单位应按施工图设计的要求,编制制作工艺和安装施工方案。5.3钢结构的安装,应根据工艺要求和施工方案进行,并应实行工序检验,当上道工序合格后,下道工序方可施工。5.4钢结构工程施工及验收,应使用经计量检定合格的计量器具,并应按有关规定操作,制作、安装和质量检查所用的钢尺等检测器具应具有相应的精度,并应检定合格。5.5施工图纸及其它技术文件齐全,施工图已经会审,施工前技术人员已向有关施工人员进行技术交底。5.6材料齐备,劳动力安排合理。5.7安装前,基础已交接并验收合格。5.8焊工必须有相应位置的焊工合格证,特殊工种必须持证上岗。5.9施工人员及机具已进入现场,满足连续施工要求。六、施工技术要求6.1原材料进场检验6.1.1钢结构半成品件应具有产品合格证。钢材应附有质量证明文件,其化学成分、力学性能应符合现行《碳素结构钢》GB/T700和GB/T1591-2008的规定,管道支架及管廊均采用Q345B钢材。其他结构也采用Q345B钢材,如对钢材质量有疑议时应复验,复验合格后方可使用。6.1.2钢结构所用的钢材、焊接材料和连接材料均应做外观检查,不得有严重的变形、锈蚀和损伤,当钢材表面有麻点或划痕等缺陷时,钢结构成品件表面锈蚀、划痕的深度不得大于0.5mm且不大于钢材厚度负偏差值的一半。6.1.3普通螺栓和钢结构所用焊接材料均应附有质量证明文件,并符合设计文件要求,钢结构构件手工焊时,Q235钢的焊接采用E50-XX型号焊条,焊条的性能须符合GB/T5117-1995的规定;自动或半自动焊(埋弧焊)时,Q345钢的焊接采用H08A,H08MnA焊丝,并配以相应的焊剂。焊丝的性能须符合GB/T14957-1994的规定;普通螺栓(性能等级为4.6)采用C级。螺栓﹑螺母﹑垫圈的尺寸等须符合GB/T5780-2000,GB/T41-2000和GB/T95-2002的规定。6.2放样、号料和切割6.2.1放样和号料应根据工艺要求预留焊接收缩余量和切割加工余量。切割线与号料线的允许偏差对于手工切割为±2mm,对于自动、半自动切割为±1.5mm。31

6.2.2切割前应将钢材表面切割区域内的铁锈、油污等清除干净,切割后,断口上不得有裂纹和大于1.0mm的缺棱,并应清除边缘上的熔瘤和飞溅物等。6.2.3材料的切割、矫正、边缘加工应保证不损伤材料组织,不损伤钢材材质,不得有影响结构的冲点和伤痕缺陷,边缘加工应符合相关规定。6.2.4切割截面与钢材表面不垂直度不大于钢材厚度的10%且不大于2mm。6.2.5切割后的部件应根据施工图进行编号后再按编号有序堆放,编号要清晰明了且不易脱落,以便施工组装,防止混淆。6.3构件矫正6.3.1对于工字钢翼缘的倾斜度△