- 216.50 KB

- 20页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

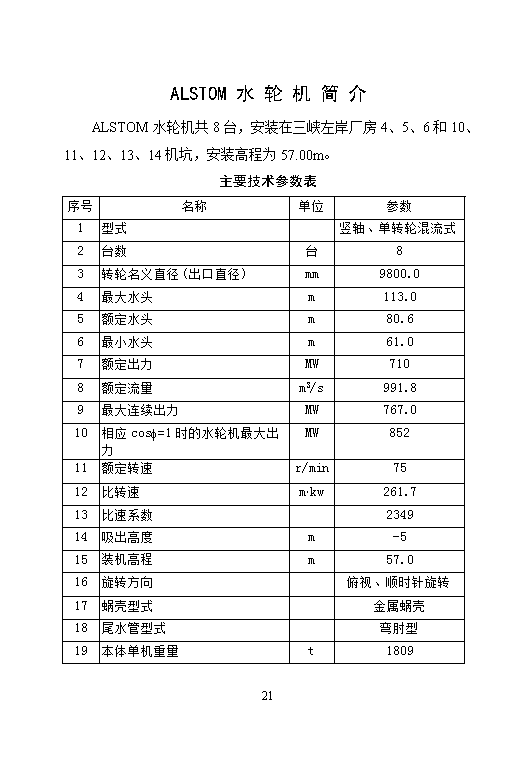

'ALSTOM水轮机简介ALSTOM水轮机共8台,安装在三峡左岸厂房4、5、6和10、11、12、13、14机坑,安装高程为57.00m。主要技术参数表序号名称单位参数1型式竖轴、单转轮混流式2台数台83转轮名义直径(出口直径)mm9800.04最大水头m113.05额定水头m80.66最小水头m61.07额定出力MW7108额定流量m3/s991.89最大连续出力MW767.010相应cosf=1时的水轮机最大出力MW85211额定转速r/min7512比转速mkw261.713比速系数234914吸出高度m-515装机高程m57.016旋转方向俯视、顺时针旋转17蜗壳型式金属蜗壳18尾水管型式弯肘型19本体单机重量t180940

中国长江三峡工程标准ALSTOM水轮机安装质量检测及质量等级评定标准TGPS•JZ02—20021总则1.1本标准适用于三峡左岸电站ALSTOM水轮机的安装、验收和安装质量等级评定。1.2本标准依据ALSTOM提供的图纸及技术资料,并参照GB8564水轮发电机组安装技术规范编制。2检测内容2.1埋件安装质量检测按表1执行,其内容包括:(1)鼻端钢衬安装质量检测;(2)尾水管里衬安装质量检测;(3)基础环、座环安装质量检测;(4)蜗壳挂装质量检测;(5)埋件焊接质量检测;(6)机坑里衬安装质量检测。2.2导水机构预装质量检测按表2执行。2.3水轮机大件吊装与导叶传动系统安装质量检测按表3执行,其内容包括:(1)水轮机大件吊装质量检测;(2)导叶传动系统安装质量检测。2.4主轴密封、水导轴承与主轴补气装置安装质量检测按表4执行。2.5检测项目分为主要项目(标有符号D者)和一般项目。2.6电气安装质量检测按安装图纸、制造厂的技术文件及标书指定的标准执行。40

3.安装质量等级评定3.1水轮机安装单元工程质量分为“合格”与“优良”两等。3.2安装工程质量等级评定按表5执行。40

表1埋件安装质量检测标准1-1鼻端钢衬安装质量检测单位:mm序号检测项目合格优良备注1顶端到机组X轴线距离±30±242侧面到机组Y轴线距离±15±123D顶部高程±15±124D钢衬垂直度1085浇混凝土前加固情况目测牢固1-2尾水管里衬安装单位:mm序号检测项目合格优良备注一、里衬拼装1D断面尺寸±0.001设计值2D各环节高度0~+103相邻环节周长差±18±15二、肘管里衬安装4D上管口方位(与机组轴线偏差)±10±8测量管口上X、Y标记与机组X、Y基准线间的距离5D上管口中心偏差1210均布测16点40

续1—2序号检测项目合格优良备注6D上管口高程0~+150~+12均布测16点7D上管口水平108均布测16点8上管口断面半径(R6370)±0.001设计值以机组设计中心为园心,均布测16点9上管口外周长(40181)±20±1610下管口与混凝土管口平滑过渡三、锥管里衬安装11D上管口方位±10±8测量管口上X、Y标记与机组X、Y基准线间的距离12D上管口中心偏差1210以机组设计中心为园心,均布测16点13D上管口高程0~+150~+12均布测16点14D上管口水平108波浪度均布测16点15上管口断面半径(R5003)±0.001设计值以机组设计中心为园心,均布测16点16锥管上段上管口外周长(31591)±18±1517锥管下段上管口外周长(40172)±20±1440

1—3基础环、座环安装质量检测单位:mm序号检测项目合格优良备注一、基础环安装1下基础环板半径(R4914)±10±7以机组设计中心为园心,均布测16点2下基础环板中心5.03.53下基础环板圆度8.05.64D底环基础板高程(54.765m)±5±4分18点测量5D底环基础板水平5.03.564个补气孔分布园半径(R5475)±10±7以机组设计中心为圆心74个补气孔与机组轴线方位偏差(45°)±0.1°±0.08°二、座环安装8下环板焊接前半径(R6615)±8.0±5.6以机组设计中心为圆心,均布16点测量9下环板焊接后半径(R6615)±12±8以机组设计中心为圆心,均布16点测量10D下环板机加工后半径(R6635)±1±0.7以机组设计中心为圆心,均布16点测量11上环板焊接前半径(R6620)±8±5以机组设计中心为圆心,均布16点测量40

续1—3序号检测项目合格优良备注12上环板焊接后半径(R6620)±12±8以机组设计中心为圆心,均布16点测量13D上环板机加工后半径(R6640)±1±0.7以机组设计中心为圆心,均布16点测量14D固定导叶中点高程(57.00m)±5.0±3.515D固定导叶出口半径实测记录16D固定导叶中点到基础环下平面距离实测记录17上环Y轴到钢管中心距离(12500)±618两个分瓣缝与轴线夹角偏差±0.1°±0.08°第一个位于第四象限+X轴夹角9.5°;第二个位于第二象限与-X轴夹角9.5°19大舌板到Y轴的距离(4500)±10±720拉紧器紧固力矩(63m.dam)±6±421座环分瓣面组合螺栓预紧值偏差(%)±10±740

1-4蜗壳挂装单位:mm序号检测项目合格优良备注1D蜗壳中点高程(57.00m)±5.0±3.52D各环节远点半径偏差(%)±0.4±0.33定位节管口倾斜值£5.0£3.54D蜗壳焊缝对口间隙2~55D焊缝错牙(中对中)1~26焊缝内表面打磨后高度0~1.57D直管段中心与压力钢管中心共轴性±5压力钢管、蜗壳进口偏离设计轴线£5mm,两轴线最大差值£10mm8蜗壳进口距X轴距离Y=12600mm±5.0±3.51-5埋件焊接质量检查单位;mm序号检测项目合格优良备注1D基础环对接纵缝VT:100%;PT:三次100%;UT:100%PT:着色探伤UT:超声波探伤2D座环上环板对接缝VT:100%;PT:三次100%;UT:100%PT三次为清根、焊后两个面。40

续1—5序号检测项目合格优良备注3D座环下环板对接缝VT:100%;PT:三次100%;UT:100%4D座环与基础环角接缝VT:100%;PT:三次100%;UT:100%5D基础环环板对接缝VT:100%;PT:三次100%;UT:100%6D蜗壳环缝VT:100%;PT:三次100%;UT:100%;RT:20%RT:射线探伤7D蜗壳过渡板焊缝²T²型接头VT:100%;PT:三次100%;UT:100%;RT:100%8D蜗壳凑合节纵缝VT:100%;PT:四次100%;UT:100%;RT:100%PT四次为焊缝打磨后、清根、焊后两个表面9蜗壳导流板焊缝VT:100%;PT:一次100%(过流面)1-6机坑里衬安装单位;mm序号检测项目合格优良备注1D上口半径(R6950)0~+150~+10以机组设计中心为基准,测8点2D下口半径(R6950)0~+150~+10以机组设计中心为基准,测8点40

续表1—6序号检测项目合格优良备注3上口高程(65.50m)±20±14里衬顶部高程4D中心偏差1085D接力器基础高程(相对导叶中心5250)±1±0.86D接力器基础板法兰中心到Y轴(4530)±2±1.57D接力器基础板法兰中心到X轴(7892)±2±1.58接力器基础板方位符合制造厂要求40

表2导水机构预装质量检测标准单位:mm序号检测项目合格优良备注一、机坑清扫测定1基础环下口半径(4914)±10±7测16点2基础环上法兰面高程(或到固定导叶中点距离)实测记录3基础环上法兰面水平5.03.5测16点4座环与基础环的方位实测记录5D座环上环镗口半径(6640)±1±0.8测16点6D座环下环镗口半径(6635)±1±0.8测16点7固定导叶中点高程实测记录8接力器基础高程(相对导叶中心5250)实测记录9接力器基础板法兰中心到Y轴(4530)实测记录10接力器基础板法兰中心到X轴(7892)实测记录二、底环组合11连接螺栓伸长(0.27)±0.03±0.02续表240

序号检测项目合格优良备注12组合面间隙按GB/T8564标准13D下止漏环半径(R5305)0~+0.5两断面各测16点三、顶盖组合14连接螺栓伸长偏差±10%±7%15组合面间隙按GB/T8564标准16上止漏环半径(R4661.5)0~+10~+0.7测16点17顶盖下口半径(密封座安装法兰镗口)(R2450)±0.1±0.08测16点18D检修密封座半径(R2188.5)±0.1±0.08测16点19D工作密封座半径(R2065)±0.2±0.15测16点20D轴承座内径(R2210)0.10.08测12点四、底环安装21底环垫块安装后顶部高程差0.1022底环与座环径向间隙5(-1~+2)5(-1~+1)测32点23D底环方位(导叶轴孔偏差)与鼻端6°±0.1°,与+X轴-0.5±0.1°与鼻端6°±0.08°,与+X轴-0.5±0.08°续表240

序号检测项目合格优良备注24D止漏环半径偏差(R5305)0~+0.50~+0.3测16点25底环上表面到固定导叶中点距离偏差(1495)±0.5测16点26D底环上表面径向水平0.10测24点周向波浪度0.2027安装螺栓伸长值偏差0.30±0.030.30±0.02五、顶盖安装28垫块就位后顶部高程偏差0.129顶盖与座环径向间隙(15)偏差-2.5~+1测8点30D上止漏环半径偏差0.50测16点31D上、下止漏环同轴度0.50测16点32D顶盖与底环导叶轴孔同轴度0.300.21测24点33D顶盖与底环间高度偏差(2990)0~+0.500~+0.40测24点表3水轮机大件吊装与导叶传动系统安装质量检测标准40

3—1水轮机大件吊装单位:mm序号检测项目合格优良备注一、主轴与转轮联接1D主轴与转轮的同轴度(止口间隙)0.050.042D连接螺栓伸长值偏差(0.44)±0.04±0.03二、主轴与转轮吊装3D下止漏环间隙5~6测16点4D主轴上法兰面高程(64500)-32~-30测4点5D主轴上法兰面水平(mm/m)0.026D主轴垂直度(mm/m)0.050.04三、水轮机轴与发电机轴联接7加工前水轮机轴与发电机轴的同轴度0.038加工前主轴垂直度(mm/m)0.029D联接螺栓伸长值1.3±0.131.3±0.0910D加工后水轮机轴与发电机轴的同轴度0.0311D加工后主轴的垂直度(mm/m)0.02续3—140

序号检测项目合格优良备注四、顶盖正式安装12D安装螺栓伸长值0.41±0.040.41±0.0313D导叶端部总间隙1.5~2.514上止漏环间隙3.4~4.415上轴套与导叶间隙0.05~0.147五、接力器安装16接力器安装螺栓伸长值0.43±0.040.43±0.0317活塞杆与连杆连接面间隙下0.6~2.5上0.4~1.618活塞杆在全关与全开位置杆端高程之差0.5019接力器连杆与调速环连接面高差±1.5±1.220D接力器在全行程范围内的中心线偏差±321D接力器全行程(1160)实测记录22D接力器压紧行程在50%油压下实测23锁定块厚度实测记录24锁定块间隙手动1.0±0.2自动0.7±0.1续3—140

序号检测项目合格优良备注五、调速环安装25组合螺栓伸长值0.43±0.040.53±0.050.43±0.030.53±0.0426侧抗磨瓦径向间隙0.50~0.8827压板与调速环轴向间隙3.5~4.328压板螺栓伸长值0.17±0.023—2导叶传动系统安装单位:mm序号检测项目合格优良备注一、拐臂安装1D拐臂与止推块轴向间隙0.55~0.852连接板拉紧螺栓伸长值0.90±0.090.90±0.063摩擦装置试验油压值实测记录剪断销伸长值0.48±0.050.48±0.044拐臂与压块轴向间隙0.55~0.85二、导叶端盖安装5垫片厚度实测记录6抗重螺栓伸长值0.34±0.030.34±0.02续3—240

序号检测项目合格优良备注7D导叶端部间隙分配上³1.0下0.40~0.70三、导叶立面间隙研磨8D导叶立面间隙无压0~0.2有压0~0.1测上中下三点四、连杆安装9导叶最大开度实测记录40

表4主轴密封、水导轴承与主轴补气装置安装质量检测标准单位:mm序号检测项目合格优良备注一、主轴密封安装1D检修密封与主轴径向间隙(无压)3.5~4.0测量16点2D工作密封转环水平(mm/m)0.023工作密封保持环与主轴径向间隙8.75~11.0测量16点4工作密封水箱盖径向间隙3.75~6.25二、水导轴承安装5水导轴颈与轴承座距离实测记录6D水导油箱煤油渗漏试验³12h7D冷却器压力试验1.5倍额定压力,3h8安装螺栓伸长值0.20±0.029油封径向间隙0.4~0.78测16点10漏油箱下口径向间隙10.75~12.85测16点11D轴瓦间隙分配0.3±0.0540

续表4序号检测项目合格优良备注12油箱盖径向间隙0.9~1.18测16点三、主轴补气系统安装13漏水腔与旋转气管径向间隙4.75~8.2514D补气阀行程3815漏水箱与旋转盖的径向间隙1.75~2.516补气管杯形罩与下导向管压力试验0.4MPa,15min17补气管杯形罩与转轮内止口同轴度0.0240

表5ALSTOM水轮机安装单元工程质量等级评定单位:%质量分等安装调试焊接其它主要项一般项主要项主要项一般项¾合格单元达标率实测点达标率100100³90无其它不可接受的质量问题100³90优良单元基本要求必备要求在合格的基础上,优良项目占全部检测项目的50%及以上,主要项必须50%及以上为优良交验一次合格说明:1.实测点合格率:指一个检测项目多个测点数据与质量标准的符合程度。实测点合格率=合格的检测点数量检测点总数´100%2.表中焊接的质量标准,应依据制造厂规定的CSA标准、W-59或ASME的有关规定,或按图纸中各项技术要求执行。3.一般项目中未达到质量要求的检测点、与本标准有微小的出入,但不影响机组安全运行的检测点,不合格的部位,能返修的要返修合格。4.其它不可接受的质量问题是指根本不需由标准控制或不需要由整体产品检测标准控制,但却出现影响正常运行的质量问题。40'

您可能关注的文档

- 杭州湾新区部分水利工程标准化管理服务外包采购项目

- 2.1.建筑、建筑安装及设备基础工程标准、规范目录

- 高效节水灌溉工程标准化、规范化(2011.5.2定稿)

- 2015年建筑工程标准发布信息

- 云南建设工程标准和造价

- 云南建设工程标准和造价

- 全国高压直流输电工程标准化技术

- 成都地铁建设工程标准化管理手册

- 铁路工程标准化作业

- 杭州湾新区部分水利工程标准化管理服务外包采购项目

- 方案_220kv变电站工程标准工艺策划.doc

- 云南建设工程标准和造价

- 毕业设计-长安富山居花园工程标准层普通模板方案.doc

- 策划方案-—220kv变电站工程标准工艺策划.doc

- 房屋建筑和市政工程标准施工招标文件2017年版

- 116207_水利水电工程标准施工招标文件技术标准和要求(合同技术条款)(2009年版))

- 隧道工程标准化工艺工法(定稿)

- 餐饮酒店装饰工程标准要求