- 26.50 KB

- 4页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'技术交底书签证表工程名称晋城环城L2合同段交底编号交底里程K5+950~K6+930、K21+000~K21+450交底项目石灰土施工技术交底一、技术保证措施:积极做好下承层的施工与验收工作,为路基石灰改良土施工提供良好的现场空间,同时注意以下几点。1)、验收的下承层必须符合规范要求,其纵、横坡度、平整度、压实度、标高、宽度等满足规范要求。2)、如果下承层含水量达不到要求时,在进行填筑施工前前对下承层表面适当洒水,使其表面润湿,以便上下层的良好结合,不产生夹层。3)、处理完毕且经过监理验收合格后,对路基进行标高测定,以便根据虚铺系数控制顶层上料厚度。4)对卸在路基上的土,如有杂物先用人工捡除,再用推土机及平地机进行整平.1、土方填筑①根据土的厚度、松铺系数确定土的填筑量;根据土路基填筑施工经验总结,土填筑的松铺系数暂定为1.2,因石灰填充的基本上为土的空隙,故不考虑石灰对松铺系数的影响,因此,土填筑的松铺厚度为:20cm*1.2=24cm。③对卸在路基上的土,用推土机及平地机进行整平,并及时测定其松铺厚度,如果不合适,则通过补料及推料进行调整,使其满足松铺厚度的要求;④对已平整好的土进行稳压,并再次测定其松铺厚度,偏差较大时进行调整;⑤检查土的含水量,考虑到掺加石灰后含水量的降低及土水份的散失,砂砾含水量宜大于混合料最佳含水量2~3%。2、洒布消石灰①当石灰堆放时间较长时,应覆盖封存;生石灰块在使用前7~10天充分消除。消除后的石灰应保持一定的湿度,不得产生扬尘,也不可过湿成团。对没有消解的石灰石进行人工清除或过10mm的筛。②根据石灰剂量、铺筑厚度、最大干密度等确定每单位面积石灰用量;

本路段石灰剂量为6%,铺筑厚度为20cm,最大干密度按1.72g/cm3计,石灰用量为:1.72/(1+0.06)g/cm3*20cm*0.06=19.47Kg/m2,试验段计划每平方米石灰用量为19.47Kg。③按单位面积石灰用量石灰布料的分区,按每份石灰为100Kg,即按100Kg划方格网,即每格面积为100Kg/19.47Kg/m2=5.14m2,故采用2.0m*2.57m的方格网。④石灰布料。按先前计算好的石灰用量及分区情况进行石灰布料。石灰按计算好的用量放置到位后,安排人工用刮板及铁锹将石灰分布均匀。3、拌和石灰改良土采用路拌法施工。拌和时应注意如下事项:①在布好石灰的土上进行拌和,拌和时由一边向另一边进行。②拌和时每车道相互重叠10cm,以防止漏拌。③每层拌料深度宜比规定厚度深5~10cm,以确保灰土的厚度。④每段灰土需要拌和2~3遍,以确保拌和的均匀性。4、整平①拌和结束后对灰土进行整平,整平采用PY160平地机进行。②整平过程中用水准仪配合平地机进行,时刻检查其松铺厚度,直到满足要求为止。③若拌和后的灰土松铺系数过大,不利于整平,可在整平前先用压路机静压一遍。5、碾压①填方分几个作业段施工时,两段交接处,不在同一时间填筑,则先填地段,应按1:1坡度分层留台阶。若两个地段同时填筑,则应分层相互交叠衔接,其搭接长度不得小于2m。②对拌和好的灰土进行灰剂量的测定,其石灰剂量符合设计及规范要求后方可进行灰土的碾压。③

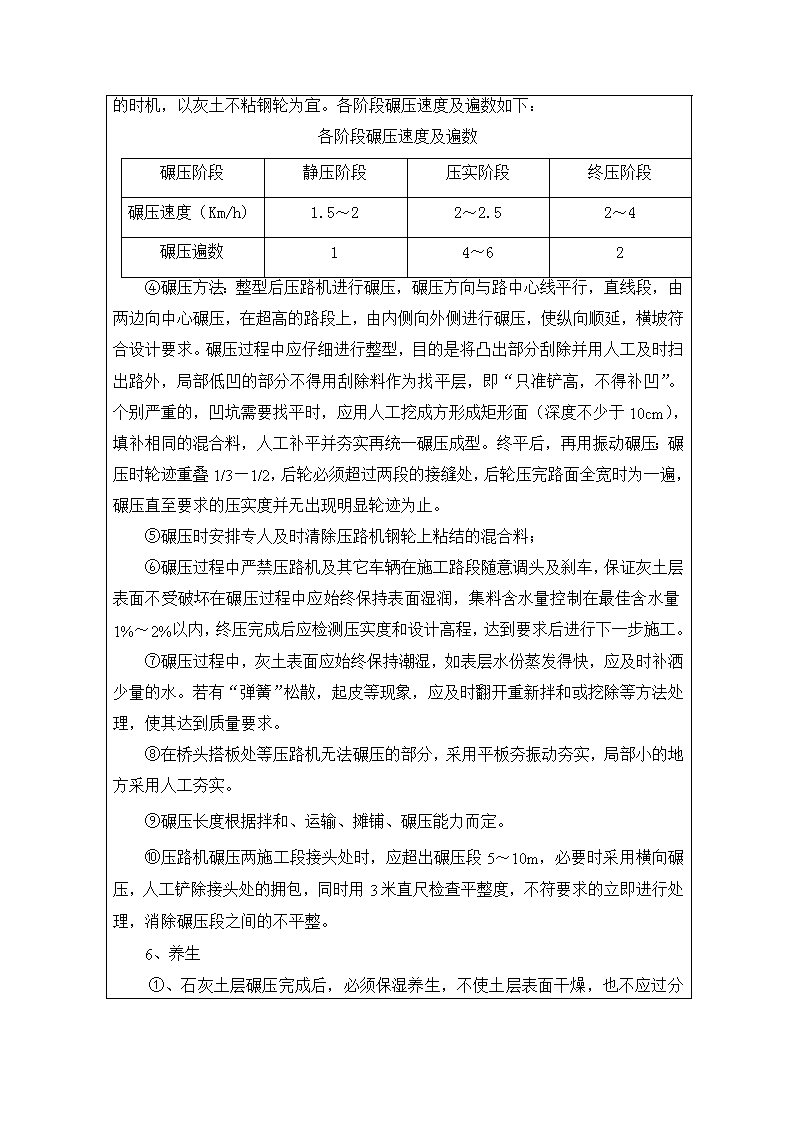

碾压分三个阶段,即静压阶段(稳压)、压实阶段、终压阶段(收面)。静压时要慢、稳,以避免在碾压过程中产生较大的推移及拥包形象;压实过程中适当调节振动力的大小,宜采用先弱振后强振;终压时压路机速度要稳,且要控制好碾压的时机,以灰土不粘钢轮为宜。各阶段碾压速度及遍数如下:各阶段碾压速度及遍数碾压阶段静压阶段压实阶段终压阶段碾压速度(Km/h)1.5~22~2.52~4碾压遍数14~62④碾压方法:整型后压路机进行碾压,碾压方向与路中心线平行,直线段,由两边向中心碾压,在超高的路段上,由内侧向外侧进行碾压,使纵向顺延,横坡符合设计要求。碾压过程中应仔细进行整型,目的是将凸出部分刮除并用人工及时扫出路外,局部低凹的部分不得用刮除料作为找平层,即“只准铲高,不得补凹”。个别严重的,凹坑需要找平时,应用人工挖成方形成矩形面(深度不少于10cm),填补相同的混合料,人工补平并夯实再统一碾压成型。终平后,再用振动碾压;碾压时轮迹重叠1/3—1/2,后轮必须超过两段的接缝处,后轮压完路面全宽时为一遍,碾压直至要求的压实度并无出现明显轮迹为止。⑤碾压时安排专人及时清除压路机钢轮上粘结的混合料;⑥碾压过程中严禁压路机及其它车辆在施工路段随意调头及刹车,保证灰土层表面不受破坏在碾压过程中应始终保持表面湿润,集料含水量控制在最佳含水量1%~2%以内,终压完成后应检测压实度和设计高程,达到要求后进行下一步施工。⑦碾压过程中,灰土表面应始终保持潮湿,如表层水份蒸发得快,应及时补洒少量的水。若有“弹簧”松散,起皮等现象,应及时翻开重新拌和或挖除等方法处理,使其达到质量要求。⑧在桥头搭板处等压路机无法碾压的部分,采用平板夯振动夯实,局部小的地方采用人工夯实。⑨碾压长度根据拌和、运输、摊铺、碾压能力而定。⑩压路机碾压两施工段接头处时,应超出碾压段5~10m,必要时采用横向碾压,人工铲除接头处的拥包,同时用3米直尺检查平整度,不符要求的立即进行处理,消除碾压段之间的不平整。6、养生 ①、

石灰土层碾压完成后,必须保湿养生,不使土层表面干燥,也不应过分潮湿或时干时湿。养生方法可采用洒水、 不透水薄膜和沥青膜等方法。②、养生期内除洒水车外,不得通行车辆。 ③、当压实度达到要求后,方可进行下层施工。交底人复核人接底人日期'