- 147.00 KB

- 9页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'施工技术交底记录第1页共9页单项工程编号:单位工程名称单位工程编号会议地点会议时间主持人记录人参加单位及人员施工技术交底内容:材质主要以普通碳钢和低温钢为主,A106GR.B,A333GR.6和A671GR.CC60.其中以A106GR.B为主占到85%;此外还有少量的不锈钢TP304,316L和少量的双相不锈钢(A790UNS32750,A790)工程施工难点分析及对策:(1)工期紧·本工程2014年5月20日开工,2014年08月20日机械竣工·对策:一旦具备条件,必须全面出击,平行作业,并配置充足的优良装备和劳动力,确保工程按期完成。(2)高空作业多·本次安装工作主要在PR-9管廊以及4个原油储罐和3个泵房配管,多数在高空作业(3)管线大·本次安装管线主要在DN350(12寸)及以上管道,以12寸,14寸,16寸,18寸,20寸,30为主对策,各个岗位作业人员紧密配合,尽职尽责,严格遵守施工工艺要求和规范。管工开坡口:本工程钢管对接坡口,当厚度小于3mm时,采用I型坡口;当厚度≥3mm时,采用V型坡口。坡口加工碳钢管采用氧乙炔焰的热加工方法。在采用热加工方法加工坡口后,必须除去坡口表面的氧化皮,溶渣,并将凹凸不平处打磨平整。不锈钢管采用专用的砂轮片机械方法加工坡口。组焊前彻底清除坡口内外各20mm

范围的油污、铁锈、沙土、水迹、氧化皮及其他对焊接有害的物质。管子坡口质量应符合下列规定:表面平整,无裂纹、重皮、毛刺、凹凸、缩口、熔渣等;坡口端面倾斜偏差不大于管子外径的1%,且不大于3mm。并保证尺寸正确和表面平整。碳钢管切割采用氧气乙炔火焰切割;不锈钢管采用等离子切割机进行下料切割,用无齿锯切割时,要使用专用砂轮片;直管段最小长度不小于1倍管子外径且不小于100mm。管道预制由于预制厂已经预制部分管道,所以施工队在入场后必须根据技术部下发的焊接记录摸清自己的焊接范围,避免重复预制。预制前,逐根清理管内的沙土、铁锈以及其它杂物,当天预制完的管道及时封口,第二天打开未预制完的管段时,再次进行内部清理。预制的管段组对前要进一步核实各管段的尺寸、方向,并严格按管段图所标焊缝编号进行组对。下料时应严格控制管子的用量,管子切割前应移植原有标记,对100mm以上的切割余量不能作为废料处理,应做好记录以备利用。管道上所有仪表或支管开孔需在安装前完成,保证管内清洁度。管段加工前核对基础、设备、管架、预埋件、预留孔位置是否正确,对于最后封闭的管段,留有充足的调整余量。预制管段上的焊口应在安装前焊接完成,为了避免开孔时熔渣进入管内,仪表管嘴与管子之间应氩弧焊打底,确保管内清洁。管线预制深度:·管线因根据现场情况合理选择自由管段和闭合管段,并预留足够的调节余量,尽可能将连接管口留在塔平台上部或容易搭设脚手架的地方。·管廊上的管道,在地面上进行两两组对,然后进行吊装上管桥。·装置阀组(调节阀组),预制完应达到整个阀组可直接安装就位的条件。预制过程标识:预制管段应做好标识移植,并按管段图施工要求做好“八号”,“一框”标识。同时,清理管膛,并封闭保护。一框标识按下图执行:R打底焊工C盖面焊工D焊接日期八号:1、管线号:2、页码:

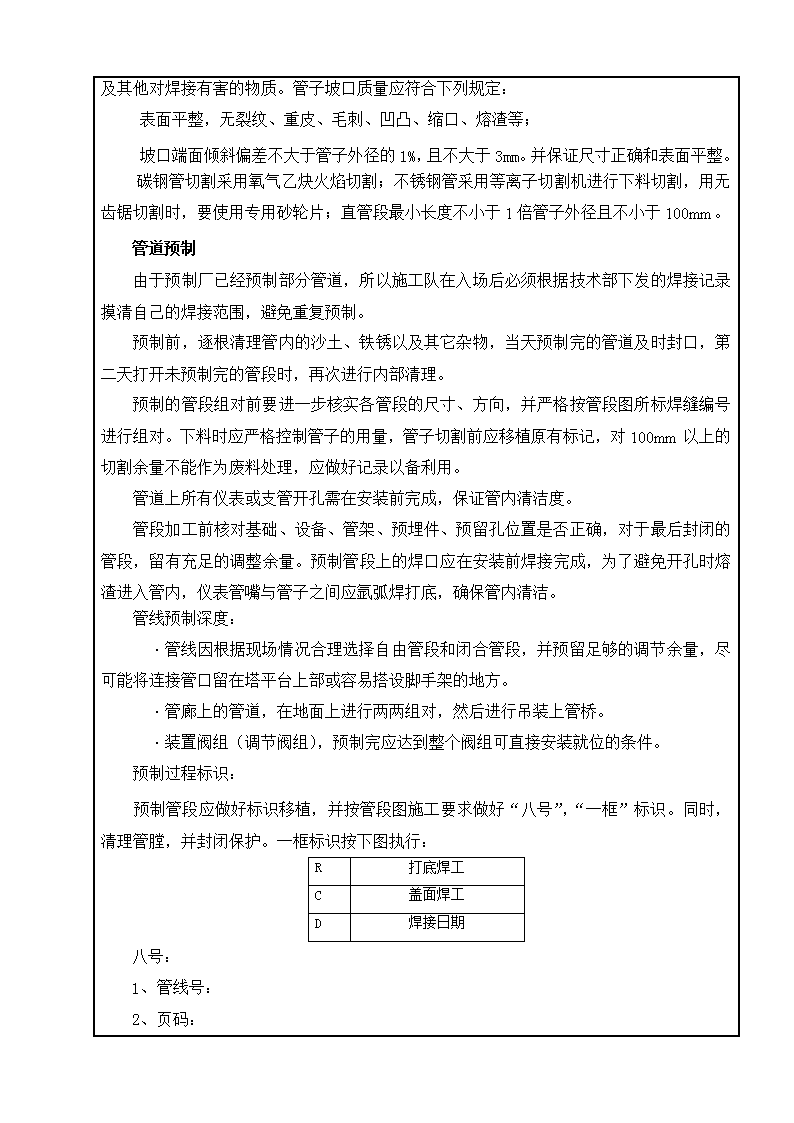

1、焊口编号:2、管段号:3、公称直径*壁厚:4、炉号:5、材料代码:6、材质代码:管道上所有仪表或支管开孔需在安装前完成,保证管内清洁度预制完毕的管段,应将内部清理干净,并及时封闭管口。支管连接按照管道等级表上相应要求执行,采用跨接式三通马鞍开孔焊,组对方式见下图:40~50040~50021~2.51~222承插管件插深应留出1.6mm的间隙,角焊缝焊角高度为管子壁厚的1.4倍。预制厂出来的管线均是坡口打磨完的;管线焊接本工程对于大于等于DN80的管道采用氩电联焊的焊接工艺,小于DN80的管道采用全氩弧焊的焊接工艺,角焊缝则采用手工电弧焊。管径>=14寸径的焊口需要双焊工对焊不锈钢和双相不锈钢的焊接工艺要求参考附件中的焊接工艺评定拼接:拼接前坡口两侧至少20mm内外表面要用不锈钢丝刷清理,保证对口错边量不超过1mm,间隙l~2mm。自接头或者其他角焊(丁字焊)焊缝的部件到管道的弯曲部分或者横向焊缝的距离不小于管的外径,但是不小于50毫米-对于外径小于100毫米的管。对于外径为100毫米以及以上的管,该距离不小于100毫米。两个相邻弯曲焊缝之间的直线区段的长度不小于100毫米-约定直径不小于150时,不小于200毫米-

约定直径自150毫米以及以上时。使用陡直导管时可以在弯曲部分开头处分布焊接连接以及无直线部分的导管之间焊接焊接材料一般要求①焊接工程所用的材料应符合设计文件及国家标准的规定。②焊条应符合现行国家标准GB5117《碳钢焊条》,GB5118《合金钢焊条》,GB983《不锈钢焊条》,GB/T13814《镍及镍合金焊条》的规定。③焊丝应符合现行国家标准GB1300《焊接用钢丝》,GB14957/T《焊接用合金钢丝》,GB4242《焊接用不锈钢丝》的规定。④氩弧焊所采用的氩气应符合现行国家标准GB4842《氩气》的规定且纯度不应低于99.96%。焊材的选择焊材选用表母材焊接材料钨极氩弧焊手工电弧焊备注API-5L-B,A106ER70S-6E7018-1A312,TP316LER316LE316L-16A333GR-6,A671-CC60-22ER80S-Ni1E7018-1A790UNS32750ER2594ER2594-16A790UN31803ER2209ER2209-16焊接工艺要求①焊接定位焊缝时,应采用与根部焊道相同的焊接材料和焊接工艺,并应由合格焊工施焊。定位焊缝的长度、厚度和间距,应保证焊缝在正式焊接过程中不开裂。②坡口的加工形式:☆一般原则当厚度小于3mm时,采用I型坡口;当厚度≥3mm时,采用V型坡口,坡口加工尺寸如图示:αpcδ

不锈钢碳钢δPcΑδPcα3<t£61~1.50.5~1.560°±5°3<t£62.5£260°±5°6<t£201.5~20.5~1.560°±5°6<t£202.52~360°±5°☆不锈钢复合钢材26002±1δ3δ≤18δ>18严禁在坡口之外的母材表面引弧和试验电流,并应防止电弧擦伤母材。③施焊过程中应保证起弧和收弧处的质量,收弧时应将弧坑填满。④施焊时应测量电弧电压、焊接电流及焊接速度并应记录,焊接线能量应符合焊接作业指导书的规定。⑤多层焊每层焊完后应立即对层间进行清理,并进行外观检查,发现缺陷消除后方可进行下一层的焊接。⑥每条焊缝宜一次连续焊完,当因故中断焊接时,应根据工艺要求采取保温缓冷或后热等防止产生裂纹的措施,再次焊接前应检查焊层表面,确认无裂纹后,方可按工艺要求继续施焊。⑦不锈钢管道焊接时两端应封闭,防止因“穿堂风”而产生裂纹。☆焊接工艺参数表见附件焊接工艺评定焊接环境要求环境温度低于0℃时,必须采取措施。手工电弧焊时,风速不得超过8m/s;否则采取有效防风措施。手工钨极氩弧焊时,风速不得超过2m/s;否则采取有效防风措施。相对湿度不得大于90%;否则应采取措施。

碳素钢的焊接碳素钢管线的焊接采用钨极氩弧焊打底,手工电弧焊填充。焊接时,应在焊接作业指导书规定的范围内,在保证焊透和熔合良好的条件下,采用小电流、短电弧、快速焊和多层多道焊工艺,并控制层间温度。不锈钢的焊接不锈钢焊接时存在焊接热裂纹、δ相脆变,铁素体含量控制等问题。焊接时采用以下措施:a)采用V型坡口,为减小焊接变形坡口角度和对口间隙适当减小。b)手工电弧焊填充及盖面时,应在坡口两侧各不小于100mm范围内的母材上涂以白垩粉,以防止焊接飞溅损伤母材。c)打底时从两定位焊缝中间起焊,背面通氩保护,采用小摆动操作,确保两侧熔合良好,背面成型高度保证在1-2mm。d)焊接工艺采用小线能量,快速焊,填充及盖面焊道采用多层多道焊,小摆动或不摆动操作,层间清理要彻底,各层道之间接头应相互错开。e)焊接过程中应严格控制层间温度不超过150℃。f)焊接收弧时要慢,弧坑要填满,防止弧坑裂纹。焊缝返工:当焊缝经无损检测发现缺陷时,必须按程序进行缺陷消除。焊缝返工程序判明缺陷性质、位置、大小消除缺陷方法、修整坡口、着色焊接合格焊工、相同工艺焊缝检验焊后热处理(需要时)项目技术经理批准制定措施分析原因不合格,超次返工合格

缺陷消除可采用砂轮打磨,磨槽或刨槽修整成V型坡口形状,确认缺陷已被清除后方可补焊。返工工艺采用与正式工艺相同的焊接工艺。管道安装管道安装前应具备的条件与管道有关的土建及钢结构工程已检验合格,满足安装要求,并已办理交接手续:与管道连接的设备已找正合格,固定完毕;管道组成件及管道支撑件等已检验合格;管子、管件、阀门、管道预制件等,内部已清理干净,无杂物。对管内有特殊要求的管道,其质量符合设计文件的要求。一般钢制管道安装管道安装时,不得采用强力对口,以免引起内应力、管变形、给设备外加受力,造成设备移位或损坏设备。法兰、焊缝及其它连接件设置在便于检修的地方,并不得紧贴墙壁、楼板和管架。节流孔板安装位置的上、下游直管长度,应符合设计要求。不锈钢管道安装安装预制不锈钢管道时,不得用铁质工具敲击,敲击工具可以用不锈钢或紫铜制成。为了不伤及母材,吊装时宜采用吊装带进行吊装;当条件限制需使用钢丝绳、卡扣时,钢丝绳、卡扣等不得与不锈钢管直接接触,应用橡胶、石棉或木板等予以隔离。管道支吊架安装管道支吊架应与管道安装同步,在不锈钢上严禁焊临时支吊架。如大口径管道上必须使用卡具时注意卡具材料要与母材成分相近,其焊接工艺要与正式焊接相同。卡具拆除后要修磨焊痕。正确安装滑动管托、导向管托和固定管托。支、吊架安装应按照设计文件的规定,照图施工,以保证限位、导向等形式支架的正确安装。支、吊架的焊接应由合格焊工施焊,不得有漏焊、欠焊、焊接裂纹等缺陷。管道与支架焊接时,管子不得有咬边、烧穿等现象。管线上支吊架及临时支撑物、卡具的焊接,应按正式焊接工艺施焊,其材质与母材一致,临时卡具、支撑物拆除后应用机械法修磨。

需要热处理的管线其支架与管道焊接的地方也要进行热处理。阀门和法兰部件安装有特殊流向的阀门,如止回阀、截止阀、调节阀、控制阀等必须保证阀门所示流向和介质流向一致。安装的阀门必须试压合格。法兰在连接前检查其密封面,不得有缺陷,并清除法兰上的铁锈、毛刺和尘土等;法兰应与管道同心,并保持螺栓自由穿入。法兰间应保持平行,其偏差不得大于法兰外径的1.5‰,且不得大于2mm。不能用强紧螺栓的方法消除歪斜;管道安装注意事项转油线的安装到时候技术部将出专项方案。主要是支架一定要按设计给的位置安装到位,且安装完要经设计现场确认。已预制管道应按管道区域,管线号,焊缝位置进行安装;管道安装时,应检查法兰密封面及密封垫片,不得有影响密封性能的划痕、斑点等缺陷;对于有坡度要求的管线,在管线安装过程中,应注意管线的坡度,对于用点标高表示管线坡度要求的管线,一定要保证管线所在点的标高。连接机泵:·机泵等回转设备连接的管道应从设备一侧开始安装,其水平度或铅垂度偏差应小于1mm/m,且应预先安装支架,确保管道及阀门的重量或力矩不作用在设备上,管道的固定焊口要远离设备;·对不允许承受附加外力的机泵或设备,管道与机泵或设备的连接应符合下列规定:管道与机器连接前,应在自由状态下,检验法兰的平行度和同轴度,与回转设备连接管道安装完毕后,应卸下设备接管上法兰,检查法兰的平行偏差,径向位移及间距亦符合以下要求。法兰密封面平行偏差、径向偏差及间距机器转速(r/min)平行度(mm)同轴度(mm)间距(mm)<3000≤0.40≤0.80垫片厚+1.53000~6000≤0.15≤0.50垫片厚+1.0·管道系统与机械最终连接时,应在联轴节上架设百分表监视机器位移。当转速小于或等于6000r/min时,其位移值应小于0.05mm。

·管道安装合格后,不得承受设计以外的附加载荷;·管道经试压、吹扫合格后,应对该管道与机器的接口进行复位检验,其偏差应符合上表规定。关于分包队之间的工程交接问题:在施工过程中如果发生施工队不能满足施工进度及质量要求等项目计划时需要对其工作量进行重新分配,牵涉到现场实物及资料的交接要求施工队必须做好以下工作:预制完管段按单线进行捆绑并做好标记,现场核查实物及工作量,待实物与资料核对完后书面形式交接,交接单位签字后需留技术部备份,未按以上程序交接的单位其工作量不予认可。施工单位交底单位技术负责人:年月日交底人:年月日'