- 131.50 KB

- 14页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

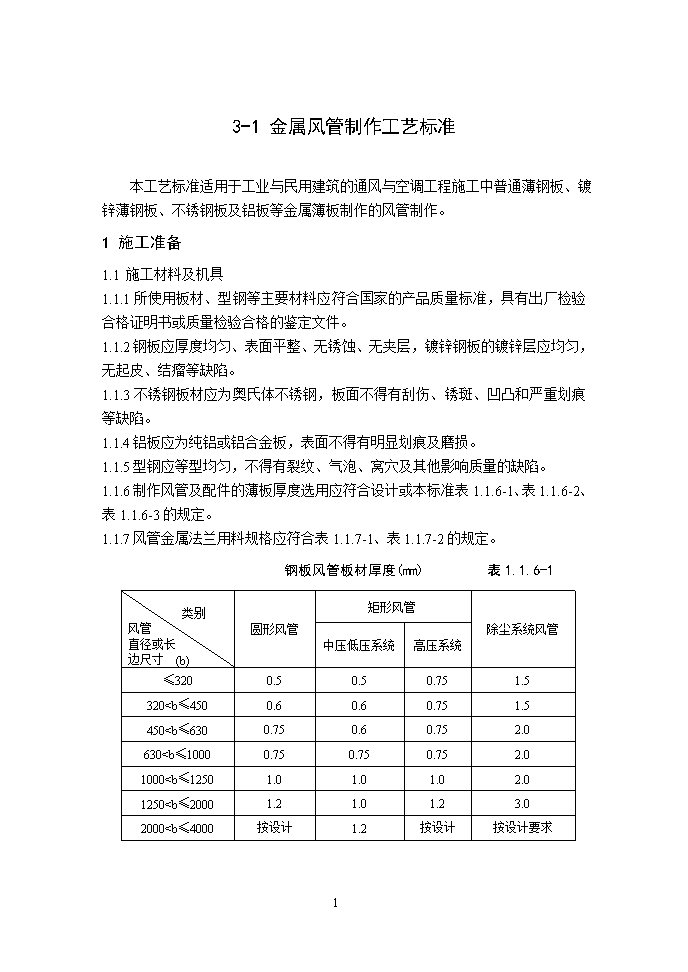

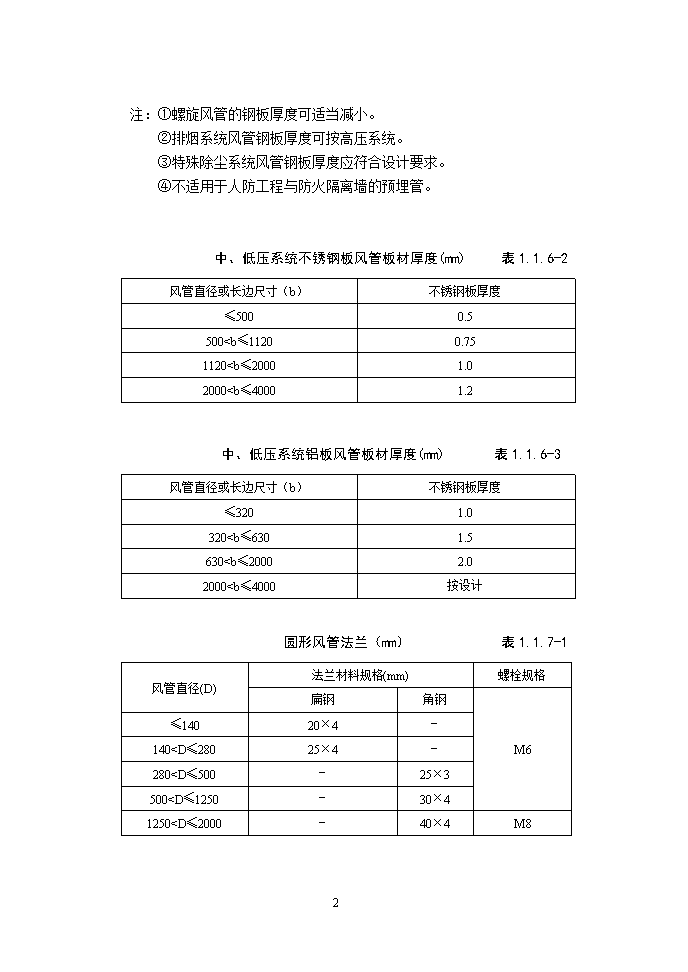

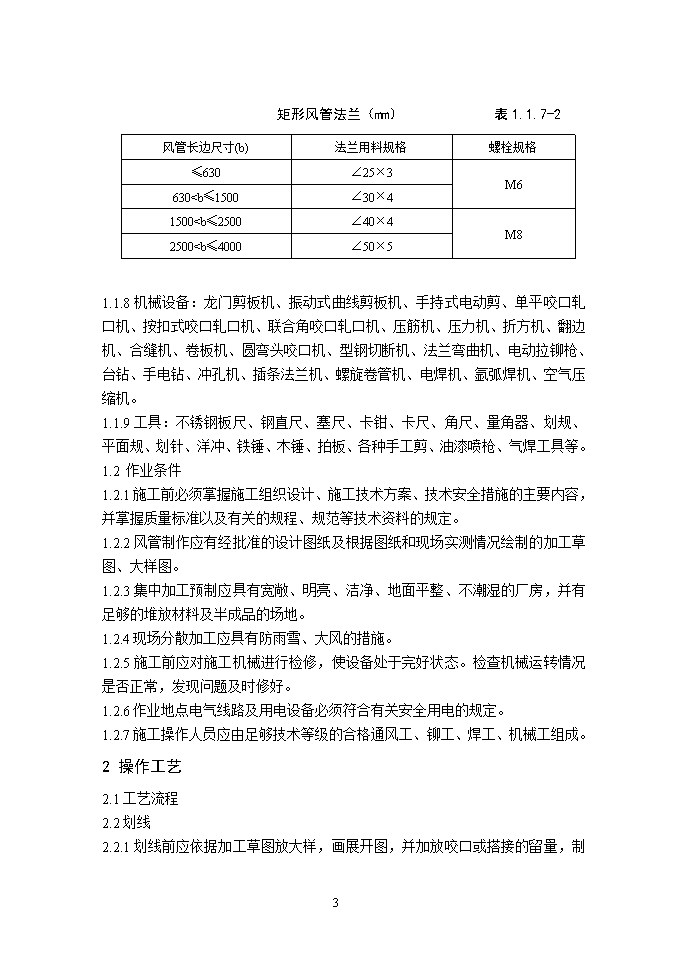

'3-1金属风管制作工艺标准本工艺标准适用于工业与民用建筑的通风与空调工程施工中普通薄钢板、镀锌薄钢板、不锈钢板及铝板等金属簿板制作的风管制作。1施工准备1.1施工材料及机具1.1.1所使用板材、型钢等主要材料应符合国家的产品质量标准,具有出厂检验合格证明书或质量检验合格的鉴定文件。1.1.2钢板应厚度均匀、表面平整、无锈蚀、无夹层,镀锌钢板的镀锌层应均匀,无起皮、结瘤等缺陷。1.1.3不锈钢板材应为奥氏体不锈钢,板面不得有刮伤、锈斑、凹凸和严重划痕等缺陷。1.1.4铝板应为纯铝或铝合金板,表面不得有明显划痕及磨损。1.1.5型钢应等型均匀,不得有裂纹、气泡、窝穴及其他影响质量的缺陷。1.1.6制作风管及配件的薄板厚度选用应符合设计或本标准表1.1.6-1、表1.1.6-2、表1.1.6-3的规定。1.1.7风管金属法兰用料规格应符合表1.1.7-1、表1.1.7-2的规定。钢板风管板材厚度(mm)表1.1.6-1类别风管直径或长边尺寸(b)圆形风管矩形风管除尘系统风管中压低压系统高压系统≤3200.50.50.751.53202.0焊接焊接(氩弧焊)焊接(气焊或氩弧焊)14

2.4.2风管及配件的咬口形式、咬口宽度和留量、适用范围可参照表2.4.2。2.4.3机械轧制各种咬口前应根据板料厚度、咬口宽度对设备间隙作细致的调整,并进行试轧,直到咬口成形良好,满足规定要求方可批量进行轧口。2.4.4不同咬口形式的板料应分类堆放,分批轧口,以免错轧。特别是不锈钢板轧错后修改时易断裂,更应特别注意。2.5折方2.5.1压力机折弯时应先调整设备间隙,保证曲轴到最低位置时上下模之间有适当间隙,调好后进行试压,根据折弯板材的折弯角度调整上模直至折弯角度符合要求。2.5.2电动折弯机折弯应先调整折弯角度及间隙,折弯线应对准折弯机折棱。咬口形式、留量及用途表2.4.2名称图例宽度B(mm)留量用途单双单平咬口7~121.5B拼接缝、圆形风管纵、横缝单立咬口7~12B2B圆形弯头及部分异形部件的横缝单角咬口7~10B2B矩形风管闭合角缝联合角咬口7~12B3B矩形风管及部件的闭合角缝按扣式角咬口7~12B2.5B矩形风管及部件的闭合角缝2.6卷圆2.6.1采用卷板机卷圆时,先根据风管直径调整上下轧辊的距离,上辊调整高度应以板材顺利卷入为准。2.6.2同规格风管批量卷圆,应先试卷,然后批量加工。2.7折方或卷圆后的钢板用合口机或手工进行合缝,力度应适中均匀,并应防止咬缝因打击振动而造成半咬或开咬,接口两侧圆弧必须均匀。2.8金属风管制作采用焊接适用范围见表2.4.1,焊接时可采用气焊、电焊、氩弧焊、接触焊,焊缝形式应根据风管的构造、钢板厚度、焊接方式选用。焊接工艺应遵守焊接规程的有关规定。14

2.8.1焊缝形式见图2.8.1图2.8.1焊缝搭接形式注:a-对接缝b-角缝c-搭接角缝1对接缝:常用于板材拼接缝和纵向闭合缝。2角缝:常用于矩形管件的闭合缝。3搭接角缝:常用于板厚较薄的矩形管件闭合角缝。2.8.2焊接方法选用:一般钢板风管宜采用手工电弧焊或二氧化碳气体保护焊,材料较薄时宜采用气焊;不锈钢板焊接宜采用非熔化极氩弧焊或手工电弧焊;铝板焊接宜采用气焊或氩弧焊。2.8.3组对焊缝应严密,固定焊点间距不应大于100mm,点焊结束将焊缝打平打严。2.8.4不锈钢板焊接前应将焊缝处的油污、杂物清除干净,焊后应进行酸洗钝化。2.8.5铝板焊接前应有用较软的钢丝刷或铜丝刷将焊缝处的氧化层、油污、杂物等清理干净,清理工作不得损伤板材,以露出银白色光泽为宜,若采用气焊,清理结束后应立即涂焊剂施焊。2.9本标准2.1条标明的质量控制点是质量控制的关键,施工中必须对半成品风管、配件、咬缝、焊缝、风管外形尺寸等逐项进行尺量和外观检查,检查结果应满足质量标准要求。2.10金属风管加固。2.10.1当矩形风管边长大于或等于630mm和保温风管边长大于或等于800mm,且其管段长度大于1250mm或单边面积低压风管大于1.2m2,中高压风管大于1m2圆形风管(不包括螺旋风管)直径大于等于800mm,且风管长度大于1250mm或总表面积大于4m2时,均应采取加固措施。对边长小于或等于800mm的风管,宜采用楞筋、楞线的方法加固。加固形式见图2.10.1。14

(a)楞筋(b)立筋(c)角钢加固d)扁钢平加固(e)扁钢立加固(f)加固筋(g)管内支撑图2.10.1风管加固形式当圆形风管和中高压风管加固时,应采用加固框的形式加固。高压风管的单咬口缝应有加固、密封、补强措施。2.10.2采用楞筋或内加固的风管,可在板料轧制咬口前进行。楞筋深度不宜大于3mm,并应沿气流或对角线方向设置;风管内加固(如图2.10.1f、g)必须沿气流方向设置。2.10.3采用角钢和扁钢框加固的风管,加固框与法兰装配同时进行。加固框与风管壁的连接,咬口风管应采用铆接,焊接风管应采用断续焊接,焊缝30mm,断开100mm。加固用料见表2.10.3风管加固形式及材料表2.10.3边长(mm)加固形式加固框材料(mm)630~800对角或沿气流方向压凸棱,铆焊加固框或内加固筋。-30×41000~1250铆焊角铁加固框。L30×30×41600~2000沿对角线铆焊角铁。L30×30×42.11金属法兰制作。2.11.1矩形法兰制作。1、矩形法兰材料剪切应采用型钢切割机,严禁气割。调直可采用型钢调直机或手工调直。14

2、下料调直后应采用冲床或钻床钻法兰螺栓和铆钉孔。间距:低压和中压≤150mm,高压系统风管应≤100mm,矩形法兰四角处应设螺孔。冲孔应在焊接前进行。3、为便于安装时互换使用,同规格法兰盘的螺栓孔或铆钉孔的位置均应先做出标准样板,并经检查无误后按样板进行钻孔。4、冲孔后的角钢焊接应在胎具上进行。焊件固在胎具上应先固定焊,然后平焊,最后脱胎焊立缝。2.11.2圆形法兰制作按所需法兰直径调整法兰煨弯机上辊至适宜位置,将调直后的整根角钢或扁钢卷成螺旋形状,然后划线、切割、找圆、找平、焊接、打孔。2.12无法兰零件加工无法兰连接风管的接口应采用机械加工,尺寸应正确,形状应规则,接口处应严密,风管接口处的四角应有固定措施。风管无法兰连接的形式和规格应符合表2.12-1、2.12-2、2.12-3规定。圆形风管无法兰连接形式表2.12-1无法兰连接形式附件板厚(mm)接口要求使用范围承插连接-插入深度>30mm,有密封措施低压风管

直径<700mm带加强筋承插-插入深度>20mm,有密封措施中、低压风管角钢加固承插-插入深度>20mm,有密封措施中、低压风管芯管连接≥板材厚插入深度>20mm,有密封措施中、低压风管立筋抱箍连接≥板材厚四角加90°贴角,并固定中、低压风管抱箍连接≥板材厚接头尽量靠近不重叠中、低压风管

宽度≥100mm2.13法兰装配2.13.1风管与角钢法兰连接,管壁厚度小于或等于1.5mm时,可采用翻边铆接,翻边尺寸不应小于6mm,但不得遮挡螺栓孔。铆钉规格、铆孔尺寸见表2.13.1。2.13.2风管壁厚大于1.5mm可采用翻边点焊或沿风管管口周边满焊。满焊时,风管边距法兰接口面不小于5mm。风管与扁钢法兰连接可采用翻边连接或焊接。14

2.13.3不锈钢风管的法兰采用碳素钢时,型钢表面应镀铬或镀锌。铆接应采用不锈钢铆钉。矩形风管无法兰连接形式表2.12-2无法兰连接形式附件板厚(mm)转角要求使用范围S型插条≥0.7立面插条两端压到两平面各20mm左右低压风管单独使用必须有固定措施C型插条≥0.7立面插条两端压到两平面各20mm左右中、低压风管立插条≥0.7四角加90°贴角,并固定中、低压风管立咬口≥0.7四角加90°贴角,并固定中、低压风管包边立咬口≥0.7四角加90°贴角,并固定中、低压风管薄钢板法兰插条≥0.8四角加90°贴角高、中、低压风管薄钢板法兰弹簧夹≥0.8四角加90°贴角高、中、低压风管直角型平插条≥0.7四角两端固定低压风管立联合角插条≥0.8四角加90°贴角,并固定低压风管圆形风管芯管连接表2.12-3风管直径D(mm)芯管长度l(mm)自攻螺丝或抽芯

铆钉数量(个)外径允许偏差(mm)圆管芯管1201203×2-1~0-3~-43001604×24002004×2-2~0-4~-57002006×29002008×210002008×2圆、矩形风管法兰铆钉规格及铆孔尺寸表2.13.114

类型风管规格铆钉孔径铆钉规格方法兰120~630φ4.5φ4×8800~2000φ5.5φ5×10圆法兰200~500φ4.5φ4×8530~2000φ5.5φ5×102.13.4铝板风管的法兰采用碳素钢时,型钢表面应镀锌或涂绝缘漆,铆接应采用铝铆钉。2.13.5装配时,法兰盘平面与风管或部件的中心线应相互垂直,风管翻边应平整,并与法兰靠平。2.13.6空气净化系统风管应按洁净等级或设计要求,在咬口缝、铆钉缝以及法兰翻边四角等缝隙处采取涂密封胶或其他密封措施。2.14风管成品经检测合格后应按系统及连接顺序对风管进行编号。3质量标准3.1主控项目3.1.1风管的材料种类、性能、厚度应符合设计和验收规范以及本标准的要求。3.1.2风管必须通过工艺性的检测和验证,其强度和严密性应符合设计和下列要求:1、在1.5倍工作压力下风管接缝无开裂。2、矩形风管的漏风量应符合下列规定:低压系统风管(P≤500Pa)Q≤0.1056P0.65中压系统风管(500<P≤1500Pa)Q≤0.0352P0.65高压系统风管(P≤1500Pa)Q≤0.0117P0.65Q—漏风量m3/n·m2P—工作压力Pa3、圆形风管采用法兰连接时,漏风量不应超过矩形风管的50%。3.1.3风管连接应符合本标准4.11、4.12、4.13以及下列规定:1、风管拼接缝(非闭合缝)应相互错开,不得出现十字接缝。2、金属法兰材料规格应符合验收规范及本标准1.1.7的规定。3.1.4金属风管的加固应符合本标准2.10.1的规定。14

3.1.5矩形弯管的弯曲半径一般不小于平面边长。当平面边长大于500mm,采用其他形式的弯管时,必须设置导流叶片。3.1.6洁净系统风管应符合下列规定:1、矩形风管边长小于900mm时,底板不应有拼接缝;大于900mm时,不得有横向拼接缝。2、风管所用螺栓、螺母、垫圈的净化性能不低于母材或采取镀锌等防腐措施,并不得采用抽芯铆钉。3、风管内不得设加固框和筋。风管不得使用S型角,直角型和联合角型插条形式的无尘兰连接。4、洁净系统(不包括6级以下)的风管不得采用按扣咬口。3.2一般项目3.2.1圆形弯管应符合本标准2.2.4的规定。3.2.2风管咬口应紧密,宽度一致;折角应平直,圆弧应匀均;矩形风管无明显扭曲翘角,两端面平行,表面应平整,凸凹不大于10mm。3.2.3风外径出口外边长内符合表3.2.3的规定。风管允许偏差表3.2.3项目规格(mm)允许偏差(mm)风管直径或大边长≤300>300±2±3管口平面度≤2对角线长度差≤33.2.4法兰焊缝应熔合良好、饱满,螺孔应均匀一致,具有互换性。法兰接口平面度不应大于2mm。法兰的制作和安装应符合本标准3.11、3.12、3.13、的规定。3.2.5风管加固应符合验收规范和本标准3.10的规定。4成品保护4.1风管及其半成品应码放平整、稳固,并有防潮、雨、雪、风措施。不同材料风管应分开堆放。不锈钢、铝板风管应单独存放,不得与黑色金属一起堆放。4.2风管搬运、装卸应轻拿轻放,长距离运输应采取有效的防护措施。14

4.3洁净系统的风管在存放期间,应对风管的敞口进行封闭,以避免积尘。5应注意的质量及安全问题。5.1金属风管制作时易产生的质量问题和防治措施参照表5.1风管制作易产生的质量问题及防治措施表5.1序号常产生的质量问题防治措施1铆钉松动、歪斜按工艺正确操作;加长铆钉。2法兰翻边不平整,宽度不匀提高风管下料和合口精度;风管片料必须切角。3法兰安装不正用方尺找正使法兰与直管棱垂直。4法兰四角漏风折角处不得切口。5矩形风管扭曲、翘角严格找方;板料咬口预留尺寸必须正确;咬口宽度一致,法兰安装平行。6三通角度不准确正确展开、划线,咬口均匀。5.2安全注意事项5.2.1作业地点电气线路及用电设备必须符合《安全生产管理办法》的规定。施工现场设备安装合理,场地整洁,道路畅通,废料不得乱扔。5.2.2施工时应按规定穿戴劳动保护用品,工作服袖口应扎紧,女工的辫子或长发不得外露。5.2.3剪切时手严禁伸入机械压板空隙中,上刀架不准放置工具等物品,调整板料时,脚不能放在踏板上。5.2.4使用剪板机、冲床等需要两人共同作业的机械时,掌握操纵器的人员必须等一起工作的人员的手离开危险区域,得到开机信号后方准开机。5.2.5咬口时,手指距滚轮护壳不小于5cm,手柄不准放在咬口机轨道上。扶稳板料,送料应平直。5.2.6使用卷圆机、煨弯机时,手不得随料前进,并不得将手放在加工件上。5.2.7在风管内铆法兰、腰箍、冲眼时,管外配合人员面部要避开冲孔,管内人员必须穿绝缘鞋,并戴绝缘手套。5.2.8使用钻床钻孔时严禁戴手套,工件应垫平垫牢,必要时进行固定。14

5.2.9使用木、铁、大锤之前,应检查锤柄是否牢靠。打大锤时,严禁戴手套,并注意四周人员和锤头起落范围有无障碍物。6质量记录6.1金属风管制作分项工程质量检验评定表。14'