- 657.30 KB

- 21页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'.IB/"I10242一2001前言本标准的附录A、附录13都是标准的附录;附录C是提示的附录。本标准由全国金属与非金属覆盖层标准化技术委员会提出并归口。本标准负责起草单位:跃进汽车集团公司。本标准参加起草单位:沈阳关西涂料有限公司。本标准主要起草人陈玉燕、李彤、钱文忠、汤宏。本标准系首次发布。

中华人民共和国机械行业标准113/T10242一2001阴极电泳涂装通用技术规范Generaltechnicalregulationsofcathodeelectro-coating范围本标准规定了术语定义阴极电泳涂装的分类、阴极电泳涂料的选择、阴极电泳涂装的施工及管理、阴极电泳涂装对设备的要求安全与环保等。本标准适用于金属工件的阴极电泳涂装。2引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1724-1979涂料细度测定法GB/T1731-1993漆膜柔韧性测定法GB/T1732-1993漆膜耐冲击测定GB/T1733-1993漆膜耐水性测定法GB/T1747--1979涂料灰份测定法GB/T1763-1979漆膜耐化学试剂性测定法GB/T1764-1979漆膜厚度测定法GB/T1771-1991色漆和清漆耐中性盐雾性能测定GB/T1865-1997色漆和清漆人工老化及人工辐射暴露(滤过的氛弧辐射)GB/T6739-1996漆膜硬度铅笔1M定法GB/T6750-1986色漆和清漆密度的测定GB/"T6751-1986色漆和清漆挥发物和不挥发物的测定GB/T6753.3-7.986涂料贮存稳定性试验方法GB7691--1987涂装作业安全规程劳动安全和劳动卫生管理GB7692--1999涂装作业安全规程涂漆前处理工艺安全及其通风净化GB/T8264-1987涂装技术术语GB8978--1996污水综合排放标准GB/T9286-1998色漆和清漆漆膜的划格试验GB/T9751-1988涂料在高剪切速率下粘度的测定GB/T9754-1988色漆和清漆不含金属颜料的色漆漆膜之200,60“和85。镜面光泽的测定GB16297--1996大气污染物综合排放标准HG/T3335-1977(85)电泳漆电导率测定法HG/T3337-1997(85)电泳漆库仑效率测定法中国机械工业联合会200卜05-23批准2001一10一01实施

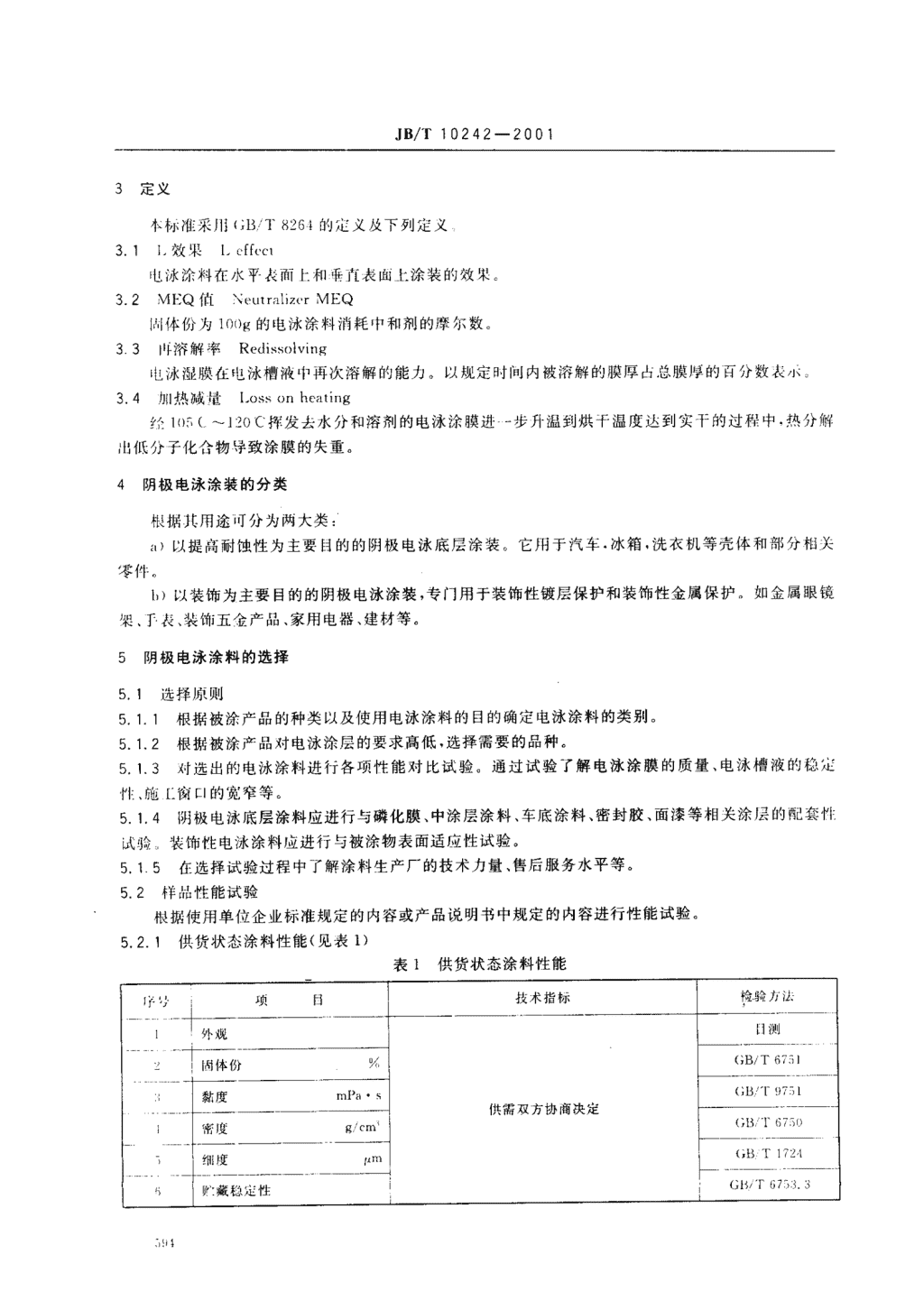

JB/T10242一20013定义本标准采用‘B/T8261的足义及下列定义3.1I效果Leffect电泳涂料在水平表而上和垂直表曲_L涂装的效果3.2MEQ值VantralncrMEQ固体份为10og的电泳涂料消耗中和剂的摩尔数3.3R溶解率Redissolving电泳湿膜在电泳槽液中再次溶解的能力。以规定时问内被溶解的膜厚占总膜厚的百分数表小。3.4加热减觉LOSSonheating经105(-120C挥发去水分和溶剂的电泳涂膜进一步升温到烘千温度达到实于的过程中·热分解{匕低分子化合物导致涂膜的失重4阴极电泳涂装的分类根据其用途可分为两大类:)以提高耐蚀性为主要目的的阴极电泳底层涂装它用于汽车.冰箱,洗衣机等壳体和部分相关零件。I)以装饰为主要目的的阴极电泳涂装,专门用于装饰性镀层保护和装饰性金属保护如金属眼镜架,手表、装饰五金产品、家用电器、建材等。5阴极电泳涂料的选择5.1选择原则5.1.1根据被涂产品的种类以及使用电泳涂料的目的确定电泳涂料的类别。5.1.2根据被涂产品对电泳涂层的要求高低,选择需要的品种。5.1.3对选出的电泳涂料进行各项性能对比试验。通过试验了解电泳涂膜的质量、电泳槽液的稳定日、施I_窗C1的宽窄等。5.1.4阴极电泳底层涂料应进行与磷化膜、中涂层涂料、车底涂料、密封胶、面漆等相关涂层的配套州试验装饰性电泳涂料应进行与被涂物表面适应性试验。5.1.5在选择试验过程中了解涂料生产厂的技术力量、售后服务水平等。5.2样品性能试验根据使用单位企业标准规定的内容或产品说明书中规定的内容进行性能试验5.2.,供货状态涂料性能(见表I)表1供货状态涂料性能技术指标检验方法}119!q一毕低+外vh了观}x-1P一--F-l一厂万万二GB/r67,1--r一!「门--,今1f好3-t一刀「cart缴度mPa·5供需双方协商决定(二I3I(;了几「、密度q细度}.m一一(B1671753-.t3____一_{rI贮〕1I、一I1藏藏rx},:稳稳定定性:}

IB/T10242一2001522}_作液性能(见农士表ZT_作液性能片一{—一;溶剂含袱巧仑效率1匕!饭厂月莞J孚破坏电压泳透力再溶解率%7加速老化时槽液稳定性电压降低成40塑~一咐坏环境温度下的槽液稳定性电压降低(40附录、中细菌繁殖合格附录A中.、115.2‘3涂膜的性能(见表肋表3涂膜的性能试验方法项l技术指标(举例)涂膜外观平整、光滑、无异常口测光泽(6。。镜面光泽)%根据涂料品种要求GB了Y97吕4)卜1〔子1古广1、6739硬度〕50GB/T1732耐冲击cm"一一묮.~~一一刁‘긮..一묮.~一蕊1GB厂T1731GR了T1733耐水性(拍亡丫5叫h)涂膜无变化涂膜无变化(乡B厂T1763「涂膜无变化GB了T1763}划格试验(lmm)级OG践叹9286泳透力板耐盐雾性mm根据用户要求附录人中八,‘(二B厂11771梦8(〕0(单边扩蚀不超过Zmm〕根据用户要求附录匕根据用户要求GB厂f186岛一-.一一一』-一根据用户要求供需双方协商供需双方协商耐汗水性1根据用户要求—几gJ

JB/T10242一20016阴极电泳涂装的施工及管理61阴极电泳涂装典型工艺流程电泳涂装0次水洗新鲜OF水喷洗多级纯水洗新鲜纯水喷洗沥水烘干检验注对于装饰性涂装根据实际情况酌情采用。6.2阴极电泳涂装前对工件的要求:)无油、无锈、无铁粉、磷化残渣等异物附着;1。)转化膜均匀、致密、无异常,符合相应的技术要求;()工件的滴水电导率(30ps/cyn.6.3阴极电泳涂装工序控制(见表4)表4阴极电泳涂装工序控制I_序管理条件控制范围槽液温度‘C涂料品种规定的范围内每段电压V涂料品种规定的范IN内每段电流值(max)A涂料品种规定的范围内底层涂料涂装:2^3电泳时间(工件全浸没的时间)rnm电泳装饰性涂料涂装:视实际情况而定主槽与副槽液面差cm<10l阳极液电导率300^-1000阳极液状态ps/cm无棍浊循环泵压力压差MPa设备设计要求设计规定指标范围内OF滤液透过量L/min[一般1.0^-1.2L/(m`·min)]设备要求的范围内膜件压差MPa0.13^-0.15超滤(UP温度C<30OF过滤器压差MP.根据设备要求OF泵压力MP.0.28-3.0出槽1mm内喷雾清洗.。次水洗流量1"./min能够均匀地喷淋到整个工件表面多级OF水洗喷淋压力MPa0.1士0.02过滤器压差MPa根据设备要求UF水洗新鲜OF水洗喷淋压力MPa过滤器压差MPaIT滤液供给量I./min岛96

JB/T10242一2001表4(完)〔序管理条件︸控一侧制︷范it一口l一一一—一-一一州~一十多级纯水洗出梢喷淋压力M卜I一过滤器压k-M于P月根据设备要求巨_6〔)~01w,70纯水洗新鲜纯水洗喷淋压力过滤器压寿M﹃Pa根据设备要求新鲜纯水供给劫据产lid定般1.0一1.2I,i(m·n1沥水自然滴F__---一分段设定温度涂料品种要求的设定位烘于清扫频率根据实h情况阴极电泳槽液工艺参数的管理:.:电泳槽液工艺参数(见表5)表5电泳槽液工艺参数价查频次项目一1M体份%{按照所用品种阴极电泳{GB/T67511次月{pH浪{涂料的指标控制pH计、次一日HG/T33351次一日电导率ps"an灰价洲一GB(T17172次周MEQ值附录A中A41次/11济剂含量洲气相色谱法1次厂半月溶解率%一】次一半月一HG%T33371次半月库仑效率mgC1次厂日泳透力cm附录A中110附录A中八生发现膜114异常时电)!膜厚V!pm400目2次一周滤过4液mg/!-l6.4,2每天要根据检测结果对槽液进行调整。6.5阴极电泳涂装线的维护及管理6.5.,每天要按照设备的运转要求进行设备点检〔具体要求根据设备情况而定)。6.5.2每天要对电泳涂装线进行目视管理(见表6)夫6电泳涂装线的目视管理原检杏频次序号L检查项H异常状态①循环泵入口堵塞;电泳槽液面的流动1流动速度慢,泡沫难溢出②滤芯堵塞;2次厂日③升气管、喷嘴堵塞①喷嘴水压过高;仆1OF水洗线的发泡2次厂日厂1泡沫溢出水洗线②水洗槽的液面过高状态1①滤液颜色混浊UF管发生了破损伟自uF液的混浊度止②石几流量计上附着有白色结晶在滤液中有碳酸铅一797

IB/T10242一2001一表6(完一一一一表7产品涂膜检查项目检测方法检查频次检测项目控制指标一涂月f外观平整、光滑、完整、无异常}_随时匕一l1ip.1_一{!:次日涂膜膜厚控制指标根据被涂工件的要求而定}三些{1764随线样板划格试验一〔rB/T9286}燥性不失光、不掉色7阴极电泳涂装对设备的基本要求阴极电泳涂装对设备的基本要求见表8表8阴极电泳涂装设务的基本要求系生丰一.具体要求根据工件的具体情况和输送方式考虑设计,槽内壁要求绝缘可靠,击穿电压少20kV{一泵的型式:低速双机械密封(UF滤液液封)尸涂料循环搅拌次数:4-10次,h槽液循环喷嘴:最好是喷射型增效喷嘴电泳槽循环方式及流速:槽液流动方式与工件运动方向一致,表面流动速度人丁「件1纽动速度一一一一一r一r一一一一一一一一一一一一一一一过滤器型式滤芯式过滤器或袋式过滤器过d,方式过滤精度:25一501"m二9吕

JB/T10242一2001表is完求系统具落木一帅隔膜构造:保护抓要作成防止颜料沉i的结构;.②电极材质:隔胶电极、小锈钢板或棒:一口隔膜材质:与电冰涂料配套的离子交换隔膜:电极一(卫阳极液流罐3-1,Ln-,⑤阳极液1:Hftt:2一几竺一⑥阳极液电导位:,。。一1000,+/can心?fU号:与电泳涂料相配套的各种UF没备及Ul少要设il-OF膜反洗装置:"t1超滤系统OF滤液透过量根据产量门_f7形状、槽液浓度、对UF水的要求等条川来计劝。卜降尔70时应清洗UF装置m韶滤液中含固体份及外观0.1%-1固体份的黄色透明液体枯通电方式:最好是全浸式2段通电﹃|乃整流器波动率:10灯以内。偏容敏:要根据1_件的尺寸和」}产条件来确定ill电条们③恤极比阳极阴极=14-5流极间距离:最低50cm|备用电源可保证电泳涂料循环搅拌.超滤系统和纯水装置正常运钊广了卫回收段数:4段(喷淋、浸洗、喷淋,沥水、②防止泡沫:桶喷淋室一体化;IT水洗喷淋压)J的控制)。.1M1"n:③防]l颗粒:精密过滤精度为25一50pn;}①。。调整:为防」上涂料凝集,水洗水。勺,)。、。。制、,);,~66f竺__止f}1#ffl`r}T}水洗水的固体份控制在。I`/,以下一任加热时问升温>10min·保温>20nun(根据生产量考虑设计)加热温度:根据所用的电泳涂料要求达到的〔件温度”一_}一)输送链:接电悬链都要安装便于清理和足够人的集油盘全输送方式可选用直卜直下和连续通过式两种i4}粉一-~.一一————一-——~—一—直接人槽(颜料浆要在原桶内搅拌均匀.再稀释后加人辅助槽)30X-10`固体份的漆液,搅拌均匀后再加人辅助槽,l}灰个和油的丁·了染洲一)电泳系统必须使用不含硅的特殊润滑剂和不引发缩孔的化学品599

JB/T10242一20018安全与环保8.1电源接地。工件通电使用单独接电轨道8.2电泳槽的阳极系统要保证良好的导电,以防电击8.3阴极电泳系统的废水处理,阴极电泳涂料制造商应提供废水的成分和排量,以保证涂装车问废水处理场集中统一处理,处理后应符合GB8978的规定8.4阴极电泳系统排出的废气应进行处理,阴极电泳涂料制造商应提供废气的成分和排量.根据数据在烘道F设置相应的催化燃烧废气处理装置或直接燃烧装置。处理后应符合GB16297规定阴极电泳涂装的整流系统应单独设置在围护的设施内,并有专人管理。:_:阴极电泳涂装的工艺安全和劳动卫生应符合GB7692,GB7691的有关规定。

dB/T10242一2001附录A(标准的附录)阴极电泳涂料性能测定方法A电压/膜厚测定A概述通过改变电压进行电泳涂装,测定膜厚,作电压/膜厚关系曲线,求得最佳膜厚的对应电压。Al.2试验仪器、材料0电泳涂装装置一套(包括电泳槽、整流器、干燥箱等,下同);!))试板与生产线上产品相同材质的磷化板;规格70mmX150mmXO.8mmAl.3操作步骤)事先选择几点电压;10在选择的电压下,按待测电泳涂料规定的工艺参数进行电泳涂装、干燥;:)于燥后测定各试板的膜厚,作如下电压/膜厚关系曲线(如图A1)oAl.4结果评价从所得电压/膜厚关系曲线中求得最佳膜厚的对应电压。膜厚/肛m电压‘V最佳膜厚对应电压图A1电压/膜厚关系曲线注:测定电压了膜厚时.会因涂料温度、涂料的搅拌速度、阳极和阴极面积比的差异,产生数据的差异。要根据待测涂料的要求规定上述参数。A勺﹄再溶解率测定A八乙.概述试板在规定的条件下电泳涂装后,将湿涂膜的下半部按规定时间在电泳槽液中浸溃后取出烘十后测定上下部涂膜的膜厚,进行下部与上部膜厚的比较,求出再溶解率(%)。A2.2试验仪器、材料)电泳涂装装置一套;b)涂层测厚仪(0^500fcm的测定范围);。试板与生产线r.产品相同材质的磷化板;规格:70mmX15。mmx0.8-maA2.3操作步骤)试板在待测电泳槽液中按规定的条件进行电泳涂装,水洗后,立即将涂膜的下半部浸渍在搅拌的电泳槽液中;

JB/T10242一2001}10min后,取出试板按待测电泳涂料规定的条件烘十c)试板的L部和下部按GB,T176=1分别测定涂膜{钊变山以上操作!I:复二次取平均值A2.4计算按式(八])进行:八一B-7-3C门%八式中:1再溶解’率;13上部的膜厚If,m;‘下部的膜厚1,m,A2今电泳涂料破坏电压测定A八﹂概述川手洲则涂料进行电泳涂装。电压以10V的间隔逐渐升高.以求得涂膜破坏时的电压,亦称击穿电{{_2试验仪器、材料电泳涂装恒温装置一套;试板:与生产线f=产品相同材质的磷化板;规格:70mmX150mmX0.8mm,A3.2操价步骤按待测电泳涂料规定的电压进行电泳涂装电压以10V间隔升高,直到涂膜破坏伴随涂膜破J*,会发"I槽液温度急剧上升,因此要求使用恒温装置。槽液温度控制在28C士1"Ca试验电复两次以上。除电压外,其他涂装条件应相同。A3.4结果评价I:复两次以卜操作得到的数据中,以最低的一次破坏电压作为该电泳涂料的“破坏电压”。役没线5mr:以内的涂膜不作为评价对象。A4电泳涂料MEQ值的测定A4.1概述川氛氧化钾乙醇标准溶液滴定加了四氢吠喃的电泳涂料计算100g固体份的电泳涂料消耗中和剂的摩尔数。A4.2试验仪器、材料)烧杯100mf.ub)战杯:50ml;()精密天平:精确到。.1mg;d)0.1mol/I的氢氧化钾乙醇标准溶液;.I"HF(四氢吠喃);f)电位滴定装置。A4.3操作步骤)精确称取电泳槽液试样约10g,放入100till烧杯中;I")在上述试样中加入’THF溶液50ml-,接人电位滴定装置;()将所得试样溶液用0.1-01/1氢氧化钾乙醇标准液滴定,终点由电位曲线图决定;南计算ltdfib:1C(八2)iiW-MFQ1h:

is/r10242一2001M、一v(:.v4八。。式,},:V滴定所消耗氢氧化钾乙醇标准溶液的毫升数·ml;V氢氧化钾乙醇标准溶液的浓度.mol1;“电泳槽液试样的质量.9;5电泳槽液试样的固体份A5加热减f测定A5.1概述电泳涂膜经105或120C除去水分和溶h9,然后进一步升温到烘十温度,使涂膜达到实干,测出涂膜的质员。然后计算出加热减量A5.2试验仪器、材料)电泳涂装装置一套;1,)精密天平(精确度0.1mg);()试板:与生产线F产品相同材质的磷化板;规格:70mmX150mmX0.8mm;d)电热鼓风卜燥箱(控制误差士IC).A5.3操作步骤)1日天平准确称量试板三块,分别记录重量W:b)进行电泳涂装达到标准膜厚,水洗后充分静止沥水(<1h以上);C)沥水后的电泳板以120C烘烤Ih或105〔烘烤3h,在干燥器中冷却后,准确称量>W=山试板继续按涂料要求的烘干温度烘烤20min,取出放在干燥器中冷却后,准确称量,分别记录质1+tW:。A5.4计算按式(A3)分别计算出加热减量,取平均值加热减量“X100%式iii;w一电泳前试板质量,9;120(或105烘烤后试板质量g;WW,涂膜固化后试板质量,9。舫L效果测定朋1概述川电泳涂装I形试板的方法,检查被涂物水平面和垂直面涂膜质量,衡量涂料的电泳效果肠2试验仪器、材料a)电泳涂装装置一套;[)试板:与生产线上产品相同材质的磷化板;规格70mmX150mmX0.8mm;按图A2沿长边下端60mm处折成直角并按规定的磷化工艺进行处理图A2

JB/T10242一2001A6.3操作步骤)将试板的水平部分朝向电极一侧。垂直部分距离电极150rim,垂直部分1.端露出液囱30mm;b)电爪设定在膜厚为20pm1-21}m处,通电3min;门按涂料要求进行涂装、「燥。试板烘干时将水平部分朝下放置。A6.4结果评价测定垂直部分和测定水平面部分的膜厚,并记录厚度;与1效果5个级别的标准样板进行比较,或与涂膜外观评价标准表(见表八1.)对照,判定等级并记录。表A1涂膜外观评价标准等级评价标准1卜常好水平面与垂直面的外观、膜厚、光泽无差别优良水平面与垂直面的外观、膜厚、光泽无明显差别般水平面有个别颗粒、膜厚差别不大,无失光等涂膜缺陷不好水平而有颗粒,膜厚差别大,有失光等涂膜缺陷非常恶劣水平面有密集颗粒.有失光、缩孔等涂膜缺陷A-2加速老化条件下电泳植液稳定性的测定A7.1fft还将电泳槽液装在密封的容器中用在40"C温度下持续保持100h的加速老化的方式测定电泳槽液的稳定性A7.2试验仪器、材料)电泳涂装装置一套;飞)恒温水浴;。)pH计;(})电导仪;口测厚仪;丁)温度计;K)电热鼓风干燥箱;h)试板:与生产线上产品相同材质的磷化板;规格70mmX150mmXO.8mm.A7.3操作步骤)取21使用状态下的电泳槽液放在容器中.搅拌10-12h;百〕)按标准测试方法测定槽液的温度、pH值、电导、固体份;()将经过磷化的标准试板,按电泳涂料的最佳涂装条件进行电泳涂装,并烘干;(])检测其外观与膜厚;c)把试验槽液装人密封的容器中,放置在10C士1仁的水浴中恒温20h;到时间后,冷却到操作步骤b)时测得的温度值,搅拌到没有沉淀;重复步骤b)至f)操作,直到试验槽液累计在40℃士1"C恒温下的时间为100ha试验中,允许补结果评价固体份相同的情况下,涂装同一膜厚的涂膜所需电压与试验初期fl]比,电压降低在槽液温度应《co%同时涂膜外观和电导应在该品种涂料的许可范围内

JB/T10242一2001A8环境温度下电泳槽液稳定性的测定A8.、概述通过制备同样膜厚涂膜所需的电压变化.评价槽液的稳定性。A8.2试验仪器、材料。)电泳涂装装置一套(电泳槽尺寸:350mmX130mmX200mm);b)电热鼓风干燥箱;。}1)Hit;d)电导仪;e)测厚仪;幻温度计;B)试板:与生产线上产品相同材质的磷化板;规格:70mmX1"50mmX0.8mm,A83操作步骤。)取71使用状态下的电泳槽液放在电泳涂装装置的电泳槽中;在环境温度(23℃士5C)下搅拌l0一12h;b)按标准测试方法测定槽液的温度、pH值、电导、固体份;c)将经过磷化的标准试板,按电泳涂料的最佳工艺参数进行电泳涂装,并烘干;d)冷却后检测试板的外观与膜厚;。)试验槽液在环境温度(23C士5`C)下持续搅拌1000h.每隔一周重复一次b)至d)的操作;f)试验中,允许补充槽液。A8.4结果评价在槽液温度、固体份相同的情况下,涂装同一膜厚的涂膜所需电压与试验初期相比,电压降低应镇io%。同时涂膜外观和电导应在该品种涂料的许可范围内AOJ泳透力板耐盐雾性测定AOJ.1概述本方法用干判断涂膜厚度低于正常情况下的耐盐雾性。2试验仪器、材料a)盐雾试验箱;b)涂层测厚仪(非破坏性测量的测厚仪);。)泳透力试验装置;d)泳透力试板:与生产线上产品相同材质的磷化板,规格为101.6mmX457.2mmX0.8mm,.3操作步骤。)按照八10进行泳透力试板的制备、烘干、冷却;b)泳透力试板用1B铅笔从涂膜最厚的地方起,将有涂膜的部位每隔3cm划线分开;。)从涂膜厚度)1I"m的部位起,每隔3cm用涂层测厚仪测量每段涂膜的厚度;d)未涂到涂料的部位用胶带或蜡将其遮盖起来;、、)按GB/T1771的规定进行200h盐雾试验;f)到时间后,按照涂料试板盐雾试验检查方法检查试板,记录合格段〔无锈点)的长度和膜厚A9.4结果评价结果用耐盐雾性合格的涂膜长度及厚度表示。

JB/T10242一2001Al0阴极电泳涂料泳透力的测定AlO.1概述本方法通过测定阴极电泳涂料的泳透力,间接反映阴极电泳涂料对具有内腔结构止_件的涂装能力A10.2试验仪器、材料)泳透力试验装置一套,其中电泳槽规格及阳极板安装见图A4!)试板盒:山两块与生产线土产品相同材质的磷化板,规格457.2mmX101.6mmX0.8mm组成的盒子,长度方向两边用两根橡胶条隔开,间距为9.5mm此盒两端是敞开的(见图A3).。)尺:测量范围0-500mm.精确到0.1mmA10.3操作步骤)根据阴极电泳涂料配槽说明书配槽,调整各参数至施工范围,并按规定搅拌熟化;b)从钢板盒底部往I-精确量取431.8mm(精确到0.1mm),并做上记号,浸入用磁力搅拌器搅拌的电泳槽液内,使槽液液面与记号处重叠以保证浸入深度;C)接通电源片保持被测电泳槽液的温度为28C,在5一10、内将电压升至工作电压并保持电泳时间2-in,关掉电源,抽出试板盒;d)清洗并烘千试板:。)测量试板盒内壁从底部到可见涂膜的顶部的泳透距离(mm);f)再重复b)至c)的步骤试验二次。A10.4结果计算取三次试验泳透距离的平均值(mm)表示泳透力。;;0;.s阳极板图A3试板盒图A4塑料电泳槽A11电泳涂料中细菌繁殖的试验方法All.1概述本方法通过对电泳涂料在连续搅拌后记录MEQ值的变化,判断该涂料有无细菌等微生物繁殖的可能性电泳槽液发生细菌繁殖时有下列特征:JMEQ急剧下降(电导率下降,pH上升);})滤过残渣的u增大滤袋的更换次数增加

.is/-r10242一2001c)I件水平部位表[A外观下降c1效果不良);{)OF透过策降低;门涂料及UF水洗槽的内壁上有砂状物质附着:I)涂料及水洗水等的排放处有异味。Mr保证试验的准确It,.应采川相同的电泳涂料在加抗菌剂与不加抗菌iii的情况下进行平行试验来比较A11.2试验仪器、材料)电泳涂料2一3kg{)抗IY,IM按涂料中的加入量为300ppm计算曰搅拌棒搅拌时要能够卷人空气d>协温器能保证i0亡恒温Al1.3操作步骤,测定涂料的MEQ位;})将涂料分成两份(每份1一1.Ag);()在30C恒温状态下对涂料进行连续搅拌。搅拌速度要能够保证涂料中能卷人空气,并日搅拌时涂料处千敞开状态(如图AS):"I)在其中一个涂料样品中加人抗菌剂。添加量:0.03(先将抗菌剂稀释至10%的浓度加人):iis#rliWM1S}111时不要接触眼睛和皮肤接触后要用大量的水冲洗并请医生检查e)按侮隔两天测定一次MEQ值的周期.分别记录两个涂料样品的MEQ值,并作图(如图A6),q臼空气卷入q六烈臼j行f洛、于一一一口﹄今-添加抗曲fig国q卜~、~.芝目于不加抗菌剂1,吕口.、、、.归q..、~、-泊-不加抗菌剂2臼JUj‘刁0_4fiA10试验日期图A6MEQ一时间曲线图ASA11.4结果评价没有添加抗菌剂的涂料‘)MEQ一时间曲线如土_图中么的情况,该涂料细菌繁殖的可能性较大。}))MEQ-13寸间曲线如上图中口的情况,该涂料细菌繁殖的可能性较小口A12电泳涂膜干燥性的测定A12.飞概述:本方法用于判断电泳涂膜是否完全固化AIY.2试验仪器、材料)脱脂棉球;})甲基异丁基酮;门镊了A123操作步骤1_件在电泳涂装后,烘干并冷却至常温。用镊子夹起脱脂棉球浸渍甲基异丁基酮,在该工件表面L擦拭.施加),力约9.8N。往复擦拭距离Scm为I次.共1o次。检查脱脂棉球有否粘色:被擦拭衷k后r!未擦拭表面比较有否失光4结果评价以脱脂棉球未粘色.被擦拭表面无失光为合格

JB/T10242一2001附录B(标准的附录)涂膜抗石击试验Bl概述用本方法在足够短的时间里,模拟涂膜在使用期间受外界石击作用所产生的后果抗石击等级由在弓CmKSCm的试板_h石击点数等级和石击点直径等级来联合表示注:允许最小石击点的最小百分率为10%左右。BZ.1石击点数等级石击点数等级见表Bl。表Bl石击点数等级代号在scmxscm的试板上石击点数l>2502150~2503100~1494?5~99550~74625~49710~2485~992~4l0lB22石击点直径等级石击点直径等级见表BZ表BZ石击点直径等级代号在scmxscm的试板上石击点直径A3~6mrnD>6mrnB︵j试验仪器、材料B,d石击投射机如图Bl所示。

JB/T10242一2001ta一箱体;b一碎石投射管;e一试板夹具;d一震动料;e一喷汽装置;f-筛石用的金属网9一固定试板处图B1石击投射机Bq,jL可保持5.5℃士。.5C温度的静态冷凝箱。BqqJ曰鹅卵石(水冲过的铺路石),直径9.5^16.5mmB卜月乃﹃聚乙烯塑料胶带。Bq︻匀︺试板:规格200mmX100mm,B4操作步骤x)钢试板完成涂装至少48h后;塑料试板完成涂装至少5天后,将试板放人5.5℃士0.5"C温度的静态冷凝箱内,2h后进行试验;b)将试板在试板夹具上夹好,料斗内装上。.5工鹅卵石;c)先将空气压力调到。.5MP。士。.02MPa,然后打开气阀,等到所有的石子被投射完后,关闭气阀;d)取出试板,用胶带粘贴整个石击表面,然后用手迅速撕下胶带。B‘︺结果评价B‘涂层抗石击性等级用石击点的数量等级代号和直径等级代号联合表示,代表抗石击程度的等级︺代号可通过图B2的四张图片来理解和判别。B5.2涂层抗石击性等级表示举例:"7A级”表示在5cmX5cm的试板上有直径小于1mm的石击点10一24个。

.IB/T102az一2001粼狱磨芬扩:鉴宁..、犷:卜扮人价琳_..一巍噢、‘;奇7八级u,一_,I个石击点SB级50一;a个fr击兮育径小于lmm直径小于3(本图为ocmX"

您可能关注的文档

- JBT 10900-2008 工程机械 聚氨酯、MS密封粘接剂应用技术规范.pdf

- JBT 10901-2008 工程机械 双组分结构胶粘剂、瞬干胶应用技术规范.pdf

- JBT 11249-2012 翅片管式换热设备技术规范.pdf

- JBT 11388-2013 油田钻井泥浆转运设备技术规范.pdf

- JBT 11484-2013 高压加氢装置用阀门 技术规范.pdf

- JBT 11835-2014 生物质共烧设备技术规范.pdf

- JBT 11889-2014 烧结机余热回收利用成套装备验收技术规范.pdf

- JBT 5082.7-2011 内燃机 气缸套 平台珩磨网纹 技术规范及检测方法.pdf

- JBT 6895-2006 铝制空气分离设备安装焊接技术规范.pdf

- JBT10283-2001工程机械金属零件修补剂应用技术规范.pdf

- JBT1035-1994铜制空气分离设备制造技术规范.pdf

- JBT1035-2002铜制空气分离设备制造技术规范.pdf

- JBT10484-2004大型水轮机主轴技术规范.pdf

- JBT10802-2007弹簧喷丸强化技术规范.pdf

- JBT2549-1994铝制空气分离设备制造技术规范.pdf

- JBT6407-2007电除尘器设计、调试、运行、维护安全技术规范.pdf

- JBT6895-1993铝制空气分离设备安装焊接技术规范.pdf

- JBT7311-2001工程机械厌氧胶、硅橡胶应用技术规范.pdf

相关文档

- 2012《环境影响评价技术导则与标准》章节习题集答案.doc

- 环评师考试《技术导则与标准》历年05-13真题及答案(整理打印).doc

- 环评师考试《技术导则与标准》历年真题及答案(整理打印).doc

- GBT14909-2005能量系统用分析技术导则.pdf

- GBT15512-2009评价企业节约钢铁材料技术导则.pdf

- GBT18857-2008配电线路带电作业技术导则.pdf

- GBT22413-2008海水综合利用工程环境影响评价技术导则.pdf

- GBT25738-2010核电厂电动机调试技术导则.pdf

- GBT25739-2010核电厂阀门调试技术导则.pdf

- GBT25875-2010草原蝗虫宜生区划分与监测技术导则.pdf