- 619.50 KB

- 8页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'隧道三台阶法开挖施工工法1.前言大断面软岩隧道施工中,传统的施工方法有双侧壁导坑法、CD法、CRD法等,这些施工方法进度慢、工效低、存在一定的局限性,如:限制了大型施工机械的使用,基本靠人工开挖,工效低、速度慢,难以满足客运专线工期要求;拆除临时支护时,正洞初期支护会因突然卸载而出现大的变形,存在安全风险;各分部开挖面循环衔接性差,相互干扰大,施工质量得不到充分保证;临时支护反复拆除,成本投入大等。而目前国内大断面软岩隧道施工中,我们往往会面临以下问题:对工期紧迫性的要求,需组织快速施工;工程水文地质复杂,可变性大,须选择一种能适应地质变化而迅速过渡的施工方法;能较大限度地发挥大型施工机械的优势,以求最佳的施工进度;把长期施工实践所积累的作业习惯融合于施工方法中,做到高工效,易掌握,达到快速形成施工能力的目的等要求。借鉴近几年大断面隧道施工的成功经验,规避传统施工方法的局限性,以加快隧道施工进度、保证隧道施工安全、提高施工质量为目的,在重庆沿江高速公路隧道施工中,提出了三台阶七步开挖法施工的工艺流程、施工步骤、控制要点、劳动组织、机具设备等,突出大断面软岩隧道开挖施工的技术特点,总结完善形成本工法。2.工法特点2.1施工空间大,方便机械化施工,可以多作业面平行作业。部分软岩或土质地段可以采用挖掘机直接开挖,工效较高;2.2在地质条件发生变化时,便于灵活、及时地转换施工工序,调整施工方法;2.3适应不同跨度和多种断面形式,初期支护工序操作便捷;2.4在台阶法开挖的基础上,预留核心土,左右侧错开开挖,利于开挖工作面稳定;2.5当围岩变形较大或突变时,在保证安全和满足净空要求的前提下,可尽快调整闭合时间;3.适用范围本工法适用于开挖断面为I级公路二车道和三车道,具备一定自稳条件的Ⅳ、Ⅴ级围岩地段隧道的施工。不适用于围岩地质为流塑状态、洞口潜埋偏压段(但经过反压处理或施作超前大管棚后可采用)。8

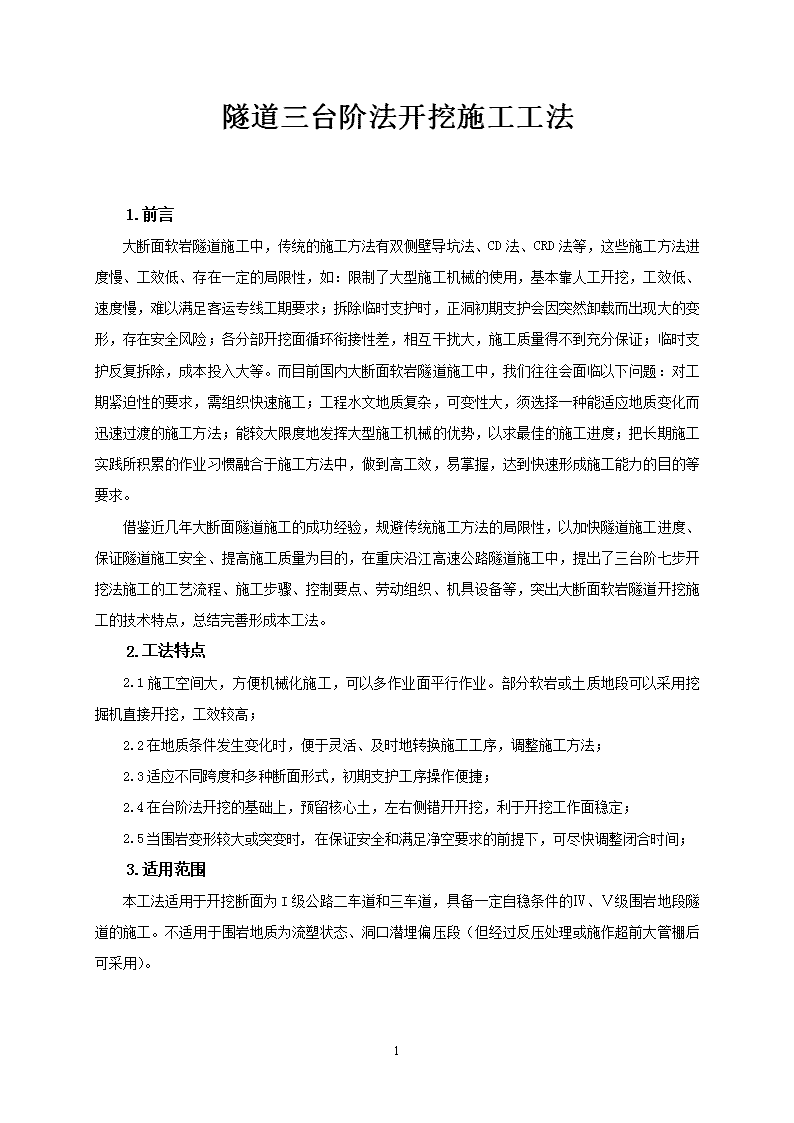

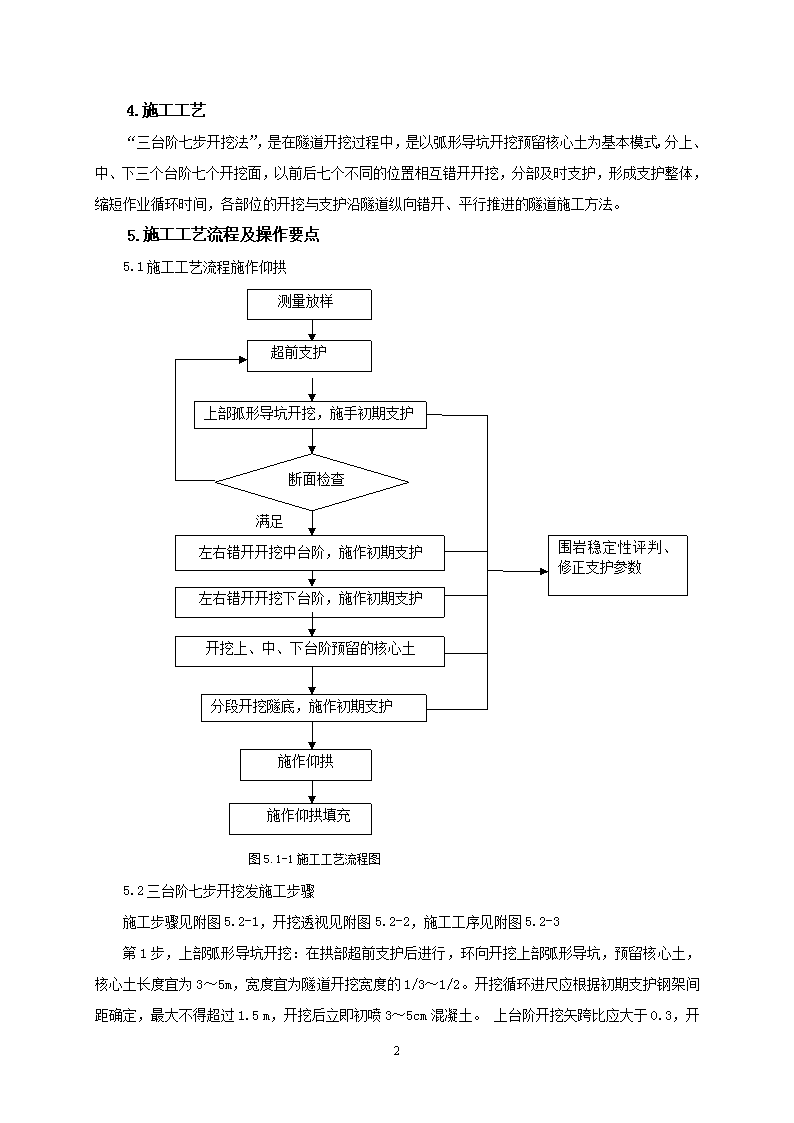

4.施工工艺“三台阶七步开挖法”,是在隧道开挖过程中,是以弧形导坑开挖预留核心土为基本模式,分上、中、下三个台阶七个开挖面,以前后七个不同的位置相互错开开挖,分部及时支护,形成支护整体,缩短作业循环时间,各部位的开挖与支护沿隧道纵向错开、平行推进的隧道施工方法。5.施工工艺流程及操作要点5.1施工工艺流程断面检查围岩稳定性评判、修正支护参数施作仰拱填充施作仰拱施作仰拱分段开挖隧底,施作初期支护测量放样超前支护上部孤形导坑开挖,施手初期支护开挖上、中、下台阶预留的核心土满足左右错开开挖中台阶,施作初期支护左右错开开挖下台阶,施作初期支护图5.1-1施工工艺流程图5.2三台阶七步开挖发施工步骤施工步骤见附图5.2-1,开挖透视见附图5.2-2,施工工序见附图5.2-3第1步,上部弧形导坑开挖:在拱部超前支护后进行,环向开挖上部弧形导坑,预留核心土,核心土长度宜为3~5m,宽度宜为隧道开挖宽度的1/3~1/2。开挖循环进尺应根据初期支护钢架间距确定,最大不得超过1.5m,开挖后立即初喷3~5cm混凝土。8

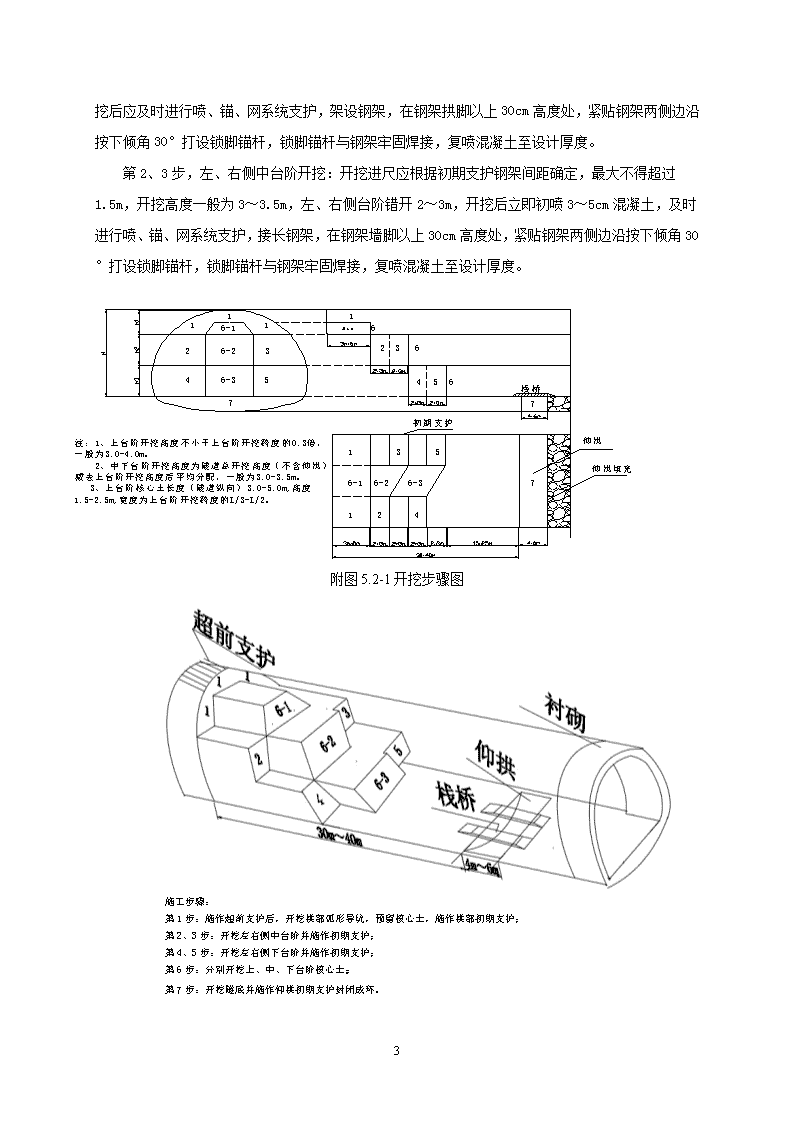

上台阶开挖矢跨比应大于0.3,开挖后应及时进行喷、锚、网系统支护,架设钢架,在钢架拱脚以上30cm高度处,紧贴钢架两侧边沿按下倾角30°打设锁脚锚杆,锁脚锚杆与钢架牢固焊接,复喷混凝土至设计厚度。第2、3步,左、右侧中台阶开挖:开挖进尺应根据初期支护钢架间距确定,最大不得超过1.5m,开挖高度一般为3~3.5m,左、右侧台阶错开2~3m,开挖后立即初喷3~5cm混凝土,及时进行喷、锚、网系统支护,接长钢架,在钢架墙脚以上30cm高度处,紧贴钢架两侧边沿按下倾角30°打设锁脚锚杆,锁脚锚杆与钢架牢固焊接,复喷混凝土至设计厚度。附图5.2-1开挖步骤图施工步骤:第1步:施作超前支护后,开挖拱部弧形导坑,预留核心土,施作拱部初期支护;第2、3步:开挖左右侧中台阶并施作初期支护;第4、5步:开挖左右侧下台阶并施作初期支护;第6步:分别开挖上、中、下台阶核心土;第7步:开挖隧底并施作仰拱初期支护封闭成环。8

附图5.2-2开挖透视附图5.2-3施工工序图第4、5步,左、右侧下台阶开挖:开挖进尺应根据初期支护钢架间距确定,最大不得超过1.5m,开挖高度一般为3~3.5m,左、右侧台阶错开2~3m,开挖后立即初喷3~5cm混凝土,及时进行喷、锚、网系统支护,接长钢架,在钢架墙脚以上30cm高度处,紧贴钢架两侧边沿按下倾角30°打设锁脚锚杆,锁脚锚杆与钢架牢固焊接,复喷混凝土至设计厚度。第6步,开挖上、中、下台阶预留核心土:分别开挖上、中、下台阶预留的核心土,开挖进尺与各台阶循环进尺相一致。第7步,隧底开挖:每循环开挖长度宜为2~3m,开挖后及时施作仰拱初期支护,完成两个隧底开挖、支护循环后,及时施作仰拱,仰拱分段长度宜为4~6m。5.3三台阶七步开挖法施工要点5.3.1采用三台阶七步开挖法施工的隧道,应将超前地质预报纳入施工工序,并根据工程水文地质变化情况,及时调整各部台阶长度或施工方法,采取相应的技术措施,及早封闭成环,保证施工安全。5.3.2采用三台阶七步开挖法施工的隧道,应根据工程水文地质条件,按设计要求做好超前支护,防止围岩松弛,保证隧道开挖安全。在断层、破碎带、浅埋段等自稳性较差或富水地层中,超前支护应按设计要求进行加强。8

5.3.3三台阶七步开挖法施工应符合下列要求:1.以机械开挖为主,必要时辅以弱爆破;2.弧形导坑应沿开挖轮廓线环向开挖,预留核心土,开挖后及时支护;3.其他分步平行开挖,平行施作初期支护,各分部初期支护衔接紧密,及时封闭成环;4.仰拱紧跟下台阶,及时闭合构成稳固的支护体系;5.施工过程通过监控量测,掌握围岩和支护的变形情况,及时调整支护参数和预留变形量,保证施工安全;6.完善洞内临时防排水系统,防止地下水浸泡拱墙脚基础。6.材料与设备6.1材料:本工法使用的材料都是常用的,不作说明。6.2设备:本工法操作简单,单作业面施工机具配备见表6-2-1,可根据施工现场情况酌情调整。6-2-1单作业面施工机具配备序号作业项目机具设备名称规格型号单位数量备注1开挖电动压风机20m3/min台5高压供风双液注浆机4m3/h台2注浆风镐G10台8开挖修边风动凿岩机YT-28台15系统锚杆、超前支护、局部爆破钻眼挖掘机CAT320C台1开挖、装碴自卸车20t辆6出碴装载机小松WA470辆2装碴泥浆泵100m3/h台2排水2初期支护钢筋切断机QJ40—1台1加工钢筋钢筋折弯机40台1加工钢筋电焊机BX—300台5加工钢架、格栅及其他钢构件电焊机BX—400台2加工钢构件台式钻床SP-25A台1加工钢构件8

搅拌机JS500台2拌合混凝土湿喷机TK961台3喷射混凝土3量测仪器全站仪索佳SET2130R台1水准仪PENTAXAP-128台1铟钢尺个24通风通风机SDF-No12.5台12×110kw7.质量控制7.1工程质量控制标准本工法以《公路隧道施工技术规范》,《公路隧道施工技术细则》,《公路工程质量检验评定标准》进行质量控制。7.2质量保证措施7.2.1在满足作业空间和台阶稳定的前提下,应尽量缩短台阶长度,核心土长度应控制在3~5m,宽度宜为隧道开挖宽度的1/3~1/2。7.2.2三台阶七步开挖法施工应严格控制开挖长度,根据围岩地质情况,合理确定循环进尺,每次开挖长度不得超过1.5m;开挖后立即初喷3~5cm混凝土,以减少围岩暴露时间。7.2.3严格按设计要求施作超前支护,控制好超前支护外插角,严格按注浆工艺加固地层,保证隧道开挖在超前支护的保护下施工。7.2.4隧道周边部位应预留30cm人工开挖,其余部位宜采用机械开挖,局部需要爆破时,必须采用弱爆破,不得超挖。施工时应严格控制装药量,减少对围岩的扰动。7.2.5钢架应严格按设计及规范要求加工制作和架设。钢架应架设在坚实基面上,严禁拱(墙)脚悬空或采用虚碴回填。钢架应与锁脚锚杆(管)焊接牢固。7.2.6隧道超挖部位必须回填密实,严禁初期支护背后存在空洞。必要时初期支护背后应进行充填注浆,保证初期支护与围岩密贴。7.2.7应加强监控量测工作,根据量测结果,及时调整支护参数,确定二次衬砌施作时间,进行信息化施工管理。8

7.2.8应完善洞内临时防排水系统,严禁积水浸泡拱(墙)脚及在施工现场漫流,防止基底承载力降低。当地层含水量大时,上台阶开挖工作面附近宜开挖横向水沟,将水引至隧道中部或两侧排水沟排出洞外。必要时应配合井点降水等措施,降低地下水位至隧道仰拱以下,确保施工顺利进行。反坡施工时,应设置集水坑将水集中抽排。8.安全措施本工程严格执行《中华人民共和国安全生产法》和《安全生产条例》等相关法律法规。8.1隧道进洞前应做好洞顶及洞口防排水系统。洞顶及洞口排水沟应铺砌,用砂浆抹面,防止地表水及施工用水下渗,影响结构安全。8.2三台阶七步开挖法施工应做好工序衔接。工序安排应紧凑,尽量减少围岩暴露时间,避免因长时间暴露引起围岩失稳。8.2.1初期支护应及时封闭成环,全断面初期支护闭合时间宜控制在15d左右;8.2.2仰拱应超前施作,仰拱距上台阶开挖工作面宜控制在30~40m。铺设防水板、二次衬砌等后续工作应及时进行。8.2.3对于土质隧道,衬砌应紧跟仰拱施工,一般为15~20m,衬砌距开挖掌子面最大不得超过60m;对于岩石爆破隧道,衬砌距开挖掌子面距离须满足爆破距离要求;8.3中、下台阶左、右侧开挖应错开,严禁对开,左右侧错开距离宜为2~3m。8.4施工过程中可采用增加拱(墙)脚锁脚锚杆(管)、增设钢架拱(墙)脚部位纵向连接筋、扩大拱(墙)脚初期支护基础及增设拱(墙)脚槽钢垫板等增强拱(墙)脚承载力等措施控制变形。9.环保措施本工法严格执行国家标准和当地的有关环保政策和有关规定。9.1施工现场按照设计统一规划、业主要求和施工环保的要求进行实施。9.2污水处理采用多级沉淀池过滤沉淀。处理的工艺流程为:污水—收集系统—多级沉淀—沉淀净化处理—排入河道。9.3严禁乱倒、乱卸。施工现场设密闭式垃圾站,施工垃圾和生活垃圾按规定分开收集,做到每班清扫,每班清运。9.4施工道路上要适量洒水,减少粉尘污染。9.5隧道施工应加强洞内通风,作业环境应符合职业健康及安全标准。10.效益分析10.1经济效益大断面软岩隧道施工采用“三台阶七步开挖法”8

,在经济效益方面尤为突出,与传统的大断面隧道CRD法施工比较,主要有以下几个方面的优点:一是拓展了隧道的施工空间,可以做到大型施工机具生产效率最大化,避免了CRD法作业空间小、限制了大型施工机具使用的尴尬局面,进一步提高了单位时间内的施工产值,缩短了整个单位工程的施工工期;二是降低了人工用量和劳动强度,节约了工费成本,由以往密集型劳力施工转变为机械化、程序化施工;三是采用“三台阶七步开挖法”施工没有临时支护环节,节约了大量的临时支护成本,减少投资浪费;四是工程质量满足验标要求,操作便捷,推广性强;以重庆沿江高速公路古树岩1、2号隧道为例,与传统的大断面隧道CRD法施工相比,采用“三台阶七步开挖法”,有效地发挥了大型施工机具的使用效率,施工进度达到了月平均90-100m/月,经济效益显著。10.2社会效益古树岩1、2号隧道采用三台阶七步开挖法施工技术,领先重庆沿江高速公路全线其它重难点隧道工程,第一个顺利贯通,受到了设计单位、监理单位、其他施工单位的一致好评。突破了大断面隧道安全风险高、施工进度慢、施工难度大这一难题,社会效益显著。10.3环保效益该工法施工现场按照设计统一规划、遵循业主和施工环保要求进行实施,隧道地下水及施工用水从核心土开槽引排至集水井,既不影响施工又方便污水处理。施工现场设密闭式垃圾站,施工垃圾和生活垃圾按规定分开收集,做到每班清扫,每班清运,施工环境粉尘污染少。该工法施工速度快、成本低,可节约大量能量资源,环保、节能效益良好。11.工程实例在沿江高速公路后续开工的总长6017米的新屋基特长隧道和2000米的xx岩隧道、xxx隧道、xx堡隧道等,均采用三台阶七步法,取得了安全、质量、进度的良好效果。8'

您可能关注的文档

- 高速公路单幅柱式棚洞施工工法

- 高速公路路缘石滑模施工工法

- 高层建筑角钢架与聚苯板薄抹灰外墙外保温系统施工工法

- 高层建筑外挂脚手架施工工法

- 高等级公路路面底基层施工工法(路拌法)

- 高速公路通道墙身施工工法(涵洞施工,移模法施工)

- 高速公路基坑土钉墙支护施工工法

- 高速公路隧道减振光面爆破开挖施工工法

- 高速公路双连拱隧道施工工法

- 高速公路六车道大跨浅埋双联拱隧道施工工法

- 高速铁路工程声屏障安装施工工法

- 高分子自粘防水卷材地下室防水施工工法(含做法详图)

- 高注合金方箱现浇混凝土空心楼盖施工工法

- 高速公路光缆吹缆敷设施工工法

- 京沪高速铁路cfg桩(长螺旋施工工法)施工方法及措施

- 体育场变截面y型柱悬挑大斜梁施工工法

- 墙面喷石施工工法

- 工字钢悬挑式扣件钢管脚手架施工工法