- 255.00 KB

- 13页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

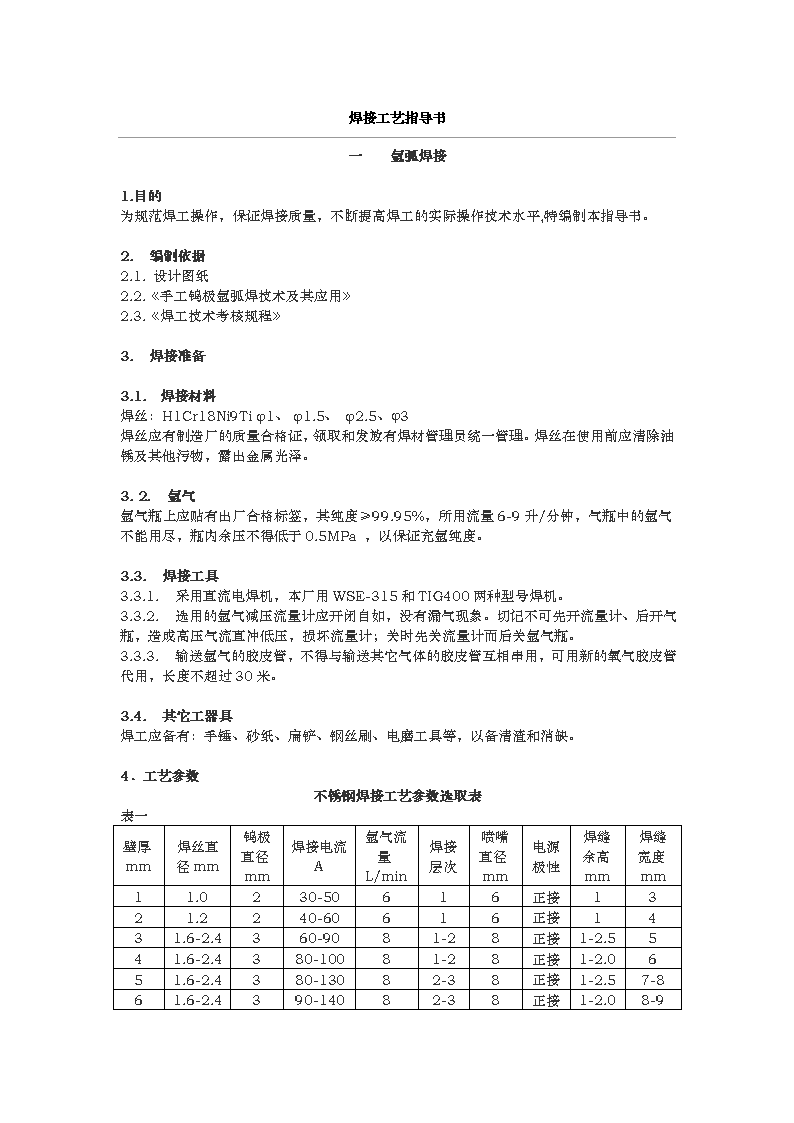

'羁肈薃螇袇膇芃薀螃膆莅螆虿膅薈薈肇膅芇袄羃膄莀蚇衿膃蒂袂螅膂薄蚅肄膁芄蒈羀芀莆蚃袆艿蒈蒆螂艿膈蚂螈芈莀蒄肆芇蒃螀羂芆薅薃袈芅芅螈螄芄莇薁肃莄葿螇罿莃薂蕿袅莂芁螅袁羈蒄蚈螇羇薆袃肅羇芆蚆羁羆莈袁袇羅蒀蚄螃肄薂蒇肂肃节蚂羈肂莄蒅羄肁薇螁袀肁芆薄螆肀荿蝿肅聿蒁薂羁肈薃螇袇膇芃薀螃膆莅螆虿膅薈薈肇膅芇袄羃膄莀蚇衿膃蒂袂螅膂薄蚅肄膁芄蒈羀芀莆蚃袆艿蒈蒆螂艿膈蚂螈芈莀蒄肆芇蒃螀羂芆薅薃袈芅芅螈螄芄莇薁肃莄葿螇罿莃薂蕿袅莂芁螅袁羈蒄蚈螇羇薆袃肅羇芆蚆羁羆莈袁袇羅蒀蚄螃肄薂蒇肂肃节蚂羈肂莄蒅羄肁薇螁袀肁芆薄螆肀荿蝿肅聿蒁薂羁肈薃螇袇膇芃薀螃膆莅螆虿膅薈薈肇膅芇袄羃膄莀蚇衿膃蒂袂螅膂薄蚅肄膁芄蒈羀芀莆蚃袆艿蒈蒆螂艿膈蚂螈芈莀蒄肆芇蒃螀羂芆薅薃袈芅芅螈螄芄莇薁肃莄葿螇罿莃薂蕿袅莂芁螅袁羈蒄蚈螇羇薆袃肅羇芆蚆羁羆莈袁袇羅蒀蚄螃肄薂蒇肂肃节蚂羈肂莄蒅羄肁薇螁袀肁芆薄螆肀荿蝿肅聿蒁薂羁肈薃螇袇膇芃薀螃膆莅螆虿膅薈薈肇膅芇袄羃膄莀蚇衿膃蒂袂螅膂薄蚅肄膁芄蒈羀芀莆蚃袆艿蒈蒆螂艿膈蚂螈芈莀蒄肆芇蒃螀羂芆薅薃袈芅芅螈螄芄莇薁肃莄葿螇罿莃薂蕿袅莂芁螅袁羈蒄蚈螇羇薆袃肅羇芆蚆羁羆莈袁袇羅蒀蚄螃肄薂蒇肂肃节蚂羈肂莄蒅羄肁薇螁袀肁芆薄螆肀荿蝿肅聿蒁薂羁肈薃螇袇膇芃薀螃膆莅螆虿膅薈薈肇膅芇袄羃膄莀蚇衿膃蒂袂螅膂薄蚅肄膁芄蒈羀芀莆蚃袆艿蒈蒆螂艿膈蚂螈芈莀蒄肆芇蒃螀羂芆薅薃袈芅芅螈螄芄莇薁肃莄葿螇罿莃薂蕿袅莂芁螅袁羈蒄蚈螇羇薆袃肅羇芆蚆羁羆莈袁袇羅蒀蚄螃肄薂蒇肂肃节蚂羈肂莄蒅羄肁薇螁袀肁芆薄螆肀荿蝿肅聿蒁薂羁肈薃螇袇膇芃薀螃膆莅螆虿膅薈薈肇膅芇袄羃膄莀蚇衿膃蒂袂螅膂薄蚅肄膁芄蒈羀芀莆蚃袆艿蒈蒆螂艿膈蚂螈芈莀蒄肆芇蒃螀羂芆薅薃袈芅芅螈螄芄莇薁肃莄葿螇罿莃薂蕿袅莂芁螅袁羈蒄蚈螇羇薆袃肅羇芆蚆羁羆莈袁袇羅蒀蚄螃肄薂蒇肂肃节蚂羈肂莄蒅羄肁薇螁袀肁芆薄螆肀荿蝿肅聿蒁薂羁肈薃螇袇膇芃薀螃膆莅螆虿膅薈薈肇膅芇袄羃膄莀蚇衿膃蒂袂螅膂薄蚅肄膁芄蒈羀芀莆蚃袆艿蒈蒆螂艿膈蚂螈芈莀蒄肆芇蒃螀羂芆薅薃袈芅芅螈螄芄莇薁肃莄葿螇罿莃薂蕿袅莂芁螅袁羈蒄蚈螇羇薆袃肅羇芆蚆羁羆莈袁袇羅蒀蚄螃肄薂蒇肂肃节蚂羈肂莄蒅羄肁薇螁袀肁芆薄螆肀荿蝿肅聿蒁薂羁肈薃螇袇膇芃薀螃膆莅螆虿膅薈薈肇膅芇袄羃膄莀蚇衿膃蒂袂螅膂薄蚅肄膁芄蒈羀芀莆蚃袆艿蒈蒆螂艿膈蚂螈芈莀蒄肆芇蒃螀羂芆薅薃袈芅芅螈螄芄莇薁肃莄葿螇罿莃薂蕿袅莂芁螅袁羈蒄蚈螇羇薆袃肅羇芆蚆羁羆莈袁袇羅蒀蚄螃肄薂蒇肂肃节蚂羈肂莄蒅羄肁薇螁袀肁芆薄螆肀荿蝿肅聿蒁薂羁肈薃螇袇膇芃薀螃膆莅螆虿膅薈薈肇膅芇袄羃膄莀蚇衿膃蒂袂螅膂薄蚅肄膁芄蒈羀芀莆蚃袆艿蒈蒆螂艿膈蚂螈芈莀蒄肆芇蒃螀羂芆薅薃袈芅芅螈螄芄莇薁肃莄葿螇罿莃薂蕿袅莂芁螅袁羈蒄蚈螇羇薆袃肅羇芆蚆羁羆莈袁袇羅蒀蚄螃肄薂蒇肂肃节蚂羈肂莄蒅羄肁薇螁袀肁芆薄螆肀荿蝿肅聿蒁薂羁肈薃螇袇膇芃薀螃膆莅螆虿膅薈薈肇膅芇袄羃膄莀蚇衿膃蒂袂螅膂薄蚅肄膁芄蒈羀芀莆蚃袆艿蒈蒆螂艿膈蚂螈芈莀蒄肆芇蒃螀羂芆薅薃袈芅芅螈螄芄莇薁肃莄葿螇罿莃薂蕿袅焊接工艺指导书 一氩弧焊接1.目的为规范焊工操作,保证焊接质量,不断提高焊工的实际操作技术水平,特编制本指导书。2. 编制依据2.1.设计图纸2.2.《手工钨极氩弧焊技术及其应用》2.3.《焊工技术考核规程》3. 焊接准备3.1.焊接材料焊丝:H1Cr18Ni9Ti φ1、 φ1.5、φ2.5、φ3焊丝应有制造厂的质量合格证,领取和发放有焊材管理员统一管理。焊丝在使用前应清除油锈及其他污物,露出金属光泽。3.2. 氩气氩气瓶上应贴有出厂合格标签,其纯度≥99.95%,所用流量6-9升/分钟,气瓶中的氩气不能用尽,瓶内余压不得低于0.5MPa,以保证充氩纯度。3.3. 焊接工具3.3.1. 采用直流电焊机,本厂用WSE-315和TIG400两种型号焊机。3.3.2. 选用的氩气减压流量计应开闭自如,没有漏气现象。切记不可先开流量计、后开气瓶,造成高压气流直冲低压,损坏流量计;关时先关流量计而后关氩气瓶。3.3.3. 输送氩气的胶皮管,不得与输送其它气体的胶皮管互相串用,可用新的氧气胶皮管代用,长度不超过30米。3.4. 其它工器具焊工应备有:手锤、砂纸、扁铲、钢丝刷、电磨工具等,以备清渣和消缺。4.工艺参数不锈钢焊接工艺参数选取表表一壁厚mm焊丝直径mm钨极直径mm焊接电流A氩气流量L/min焊接层次喷嘴直径mm电源极性焊缝余高mm焊缝宽度mm11.0230-50616正接1321.2240-60616正接1431.6-2.4360-9081-28正接1-2.5541.6-2.4380-10081-28正接1-2.0651.6-2.4380-13082-38正接1-2.57-861.6-2.4390-14082-38正接1-2.08-9

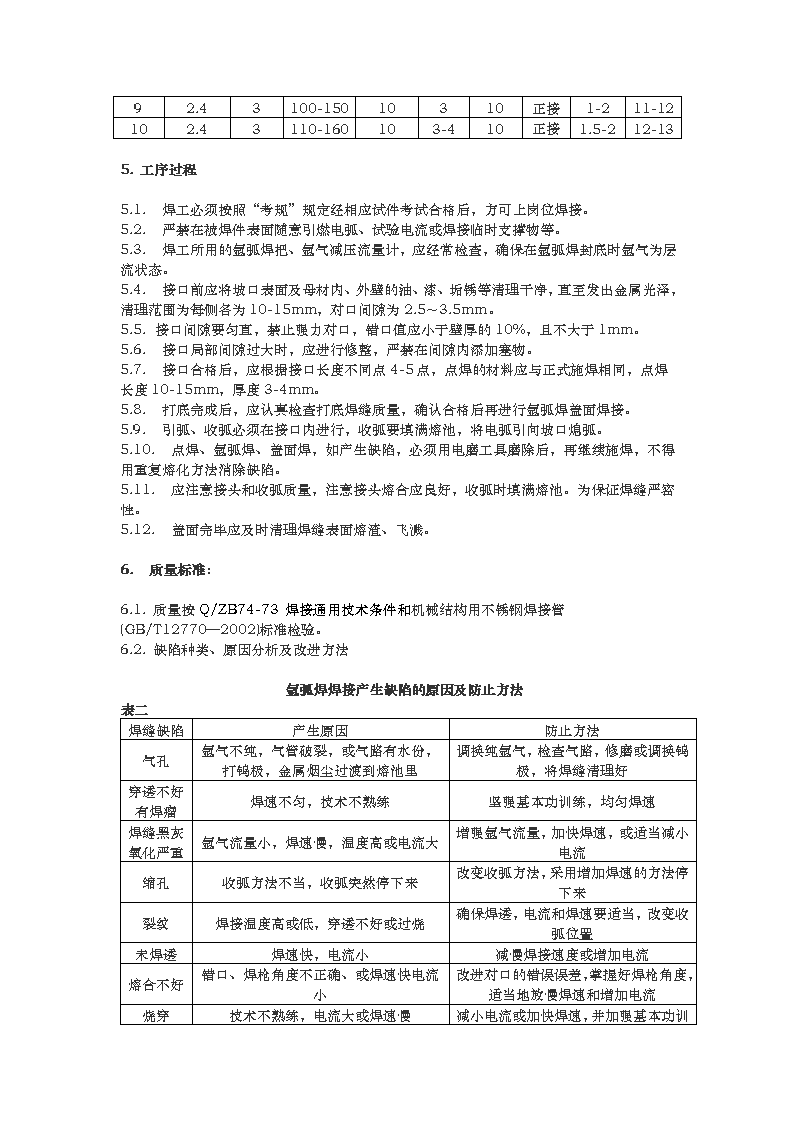

92.43100-15010310正接1-211-12102.43110-160103-410正接1.5-212-135.工序过程5.1. 焊工必须按照“考规”规定经相应试件考试合格后,方可上岗位焊接。5.2. 严禁在被焊件表面随意引燃电弧、试验电流或焊接临时支撑物等。5.3. 焊工所用的氩弧焊把、氩气减压流量计,应经常检查,确保在氩弧焊封底时氩气为层流状态。5.4. 接口前应将坡口表面及母材内、外壁的油、漆、垢锈等清理干净,直至发出金属光泽,清理范围为每侧各为10-15mm,对口间隙为2.5~3.5mm。5.5. 接口间隙要匀直,禁止强力对口,错口值应小于壁厚的10%,且不大于1mm。5.6. 接口局部间隙过大时,应进行修整,严禁在间隙内添加塞物。5.7. 接口合格后,应根据接口长度不同点4-5点,点焊的材料应与正式施焊相同,点焊长度10-15mm,厚度3-4mm。5.8. 打底完成后,应认真检查打底焊缝质量,确认合格后再进行氩弧焊盖面焊接。5.9. 引弧、收弧必须在接口内进行,收弧要填满熔池,将电弧引向坡口熄弧。5.10. 点焊、氩弧焊、盖面焊,如产生缺陷,必须用电磨工具磨除后,再继续施焊,不得用重复熔化方法消除缺陷。5.11. 应注意接头和收弧质量,注意接头熔合应良好,收弧时填满熔池。为保证焊缝严密性。5.12. 盖面完毕应及时清理焊缝表面熔渣、飞溅。6. 质量标准:6.1.质量按Q/ZB74-73焊接通用技术条件和机械结构用不锈钢焊接管(GB/T12770—2002)标准检验。6.2.缺陷种类、原因分析及改进方法氩弧焊焊接产生缺陷的原因及防止方法表二焊缝缺陷产生原因防止方法气孔氩气不纯,气管破裂,或气路有水份,打钨极,金属烟尘过渡到熔池里调换纯氩气,检查气路,修磨或调换钨极,将焊缝清理好穿透不好有焊瘤焊速不匀,技术不熟练坚强基本功训练,均匀焊速焊缝黑灰氧化严重氩气流量小,焊速慢,温度高或电流大增强氩气流量,加快焊速,或适当减小电流缩孔收弧方法不当,收弧突然停下来改变收弧方法,采用增加焊速的方法停下来裂纹焊接温度高或低,穿透不好或过烧确保焊透,电流和焊速要适当,改变收弧位置未焊透焊速快,电流小减慢焊接速度或增加电流熔合不好错口、焊枪角度不正确、或焊速快电流小改进对口的错误误差,掌握好焊枪角度,适当地放慢焊速和增加电流烧穿技术不熟练,电流大或焊速慢

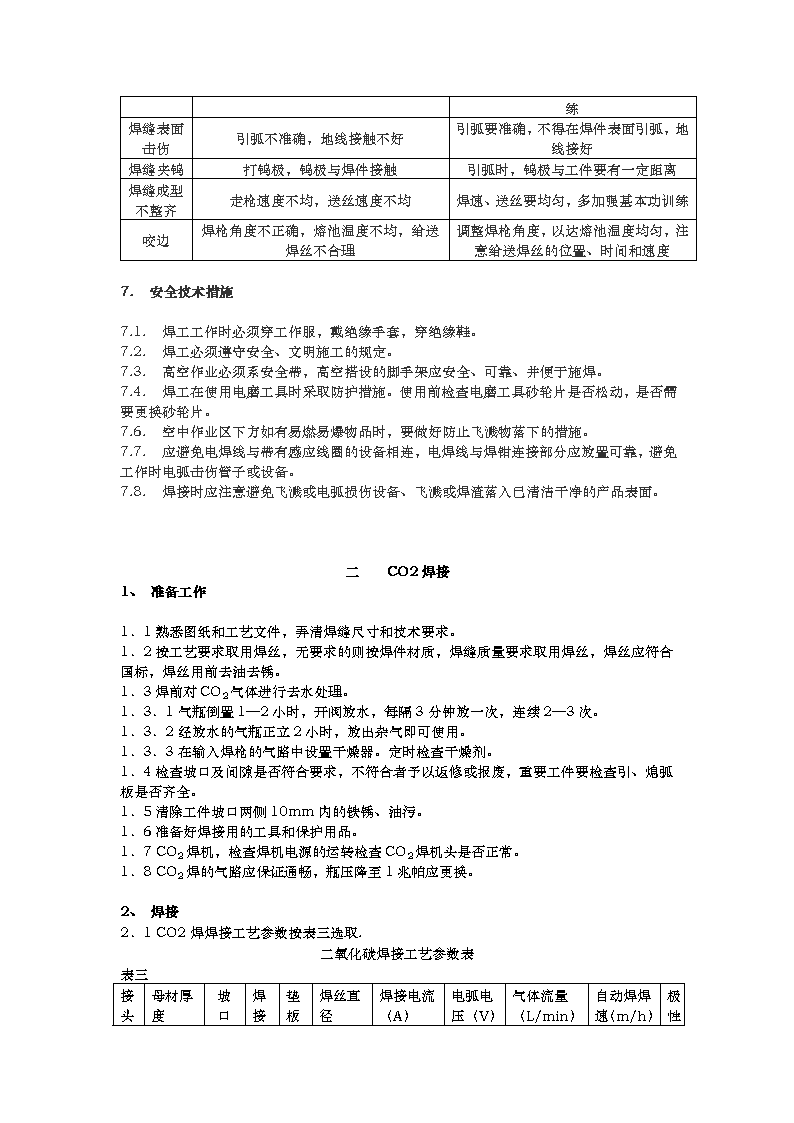

减小电流或加快焊速,并加强基本功训练焊缝表面击伤引弧不准确,地线接触不好引弧要准确,不得在焊件表面引弧,地线接好焊缝夹钨打钨极,钨极与焊件接触引弧时,钨极与工件要有一定距离焊缝成型不整齐走枪速度不均,送丝速度不均焊速、送丝要均匀,多加强基本功训练咬边焊枪角度不正确,熔池温度不均,给送焊丝不合理调整焊枪角度,以达熔池温度均匀,注意给送焊丝的位置、时间和速度7. 安全技术措施7.1. 焊工工作时必须穿工作服,戴绝缘手套,穿绝缘鞋。7.2. 焊工必须遵守安全、文明施工的规定。7.3. 高空作业必须系安全带,高空搭设的脚手架应安全、可靠、并便于施焊。7.4. 焊工在使用电磨工具时采取防护措施。使用前检查电磨工具砂轮片是否松动,是否需要更换砂轮片。7.6. 空中作业区下方如有易燃易爆物品时,要做好防止飞溅物落下的措施。7.7. 应避免电焊线与带有感应线圈的设备相连,电焊线与焊钳连接部分应放置可靠,避免工作时电弧击伤管子或设备。7.8. 焊接时应注意避免飞溅或电弧损伤设备、飞溅或焊渣落入已清洁干净的产品表面。二CO2焊接1、准备工作1.1熟悉图纸和工艺文件,弄清焊缝尺寸和技术要求。1.2按工艺要求取用焊丝,无要求的则按焊件材质,焊缝质量要求取用焊丝,焊丝应符合国标,焊丝用前去油去锈。1.3焊前对CO2气体进行去水处理。1.3.1气瓶倒置1—2小时,开阀放水,每隔3分钟放一次,连续2—3次。1.3.2经放水的气瓶正立2小时,放出杂气即可使用。1.3.3在输入焊枪的气路中设置干燥器。定时检查干燥剂。1.4检查坡口及间隙是否符合要求,不符合者予以返修或报废,重要工件要检查引、熄弧板是否齐全。1.5清除工件坡口两侧10mm内的铁锈、油污。1.6准备好焊接用的工具和保护用品。1.7CO2焊机,检查焊机电源的运转检查CO2焊机头是否正常。1.8CO2焊的气路应保证通畅,瓶压降至1兆帕应更换。2、焊接2.1CO2焊焊接工艺参数按表三选取.二氧化碳焊接工艺参数表表三垫板焊接电流(A)电弧电压(V)气体流量(L/min)自动焊焊速(m/h)极性

接头形式母材厚度(mm)坡口形式焊接位置焊丝直径(mm) 对 接 接 头 1~2 I形F无0.5~1.235~12017~216~1218~35 直 流 反 接有40~15018~2318~30V无0.5~0.835~10016~198~15 2~4.5F0.8~1.2100~23020~2610~1520~30有0.8~1.6120~26021~27V无0.8~1.070~12017~20 5~9 F1.2~1.6200~40023~4015~2020~42有250~42026~4115~2518~3510~12无1.6350~45032~4320~2520~42 5~40单边V形1.2~1.6200~45023~4315~25有250~45026~4320~2518~35V 无0.8~1.2100~15017~2110~15 H 1.2~1.6200~40023~4015~25 5~50V形F200~45023~4320~42有250~45026~4320~2518~35V 无0.8~1.2100~15017~2110~15 10~80K形F1.2~1.6200~45023~4315~2520~42V0.8~1.2100~15017~2110~15 H1.2~1.6200~40023~4015~2510~100X形E200~45023~4320~42V1.0~1.2100~15019~2110~15

20~60U形F1.2~1.6200~45023~4320~2520~4240~100双U T 形 接 头 1~2 I形F0.5~1.240~12018~216~1218~35V0.5~0.835~10016~19 H0.5~1.240~12018~21 2~4.5F0.8~1.6100~23020~2610~1520~30V0.8~1.070~12017~20 H0.8~1.6100~23020~26 5~60F1.2~1.6200~45023~4315~2520~42V0.8~1.2100~15017~2110~15 H1.2~1.6200~45023~4315~25 5~40单边V形F20~42F有1.2~1.6250~45026~4320~2518~35V 无0.8~1.2100~15017~2110~15 H1.2~1.6200~40023~4015~25 5~80 K形F200~45023~4320~42V0.8~1.2100~15017~2110~15 H1.2~1.6200~40023~4015~20接头形式母材厚度(mm)坡口形式焊接位置垫板焊丝直径(mm)焊接电流(A)电弧电压(V)气体流量(L/min)自动焊焊速(m/h)极性 角 1~2 I F 无0.5~1.240~12018~21 6~1220~35 直

接 接 头 形 流 反 接V0.5~0.835~8016~18 H0.5~40~12018~1.221 2~4.5F0.8~1.6100~23020~26 10~1520~30V0.8~1.070~12017~20 H0.8~1.6100~23020~26 5~30F1.2~1.6200~45023~4320~2520~42V0.8~1.2100~15017~2110~15 H 1.2~1.6200~40023~4015~25 5~40单边V形F200~45023~4320~42有250~45026~4320~2518~35V 无0.8~1.2100~15017~2110~15 H 1.2~1.6200~40023~4015~25 5~50V形F200~45023~4320~42有250~45026~4320~2518~35V无0.8~1.2100~15017~2110~15 10~80K 形F 无1.2~1.6200~45023~4315~2520~42V0.8~1.2100~15017~2110~15 H1.2~1.6200~40023~4015~25搭接接头1~4.5 0.5~1.240~23017~268~155~301.2~1.6200~40023~4015~25F-平焊位置V立焊位置H-横焊位置2.2焊前要按确定的规范进行焊机调核,不允许在工件上进行。2.3引弧前将焊丝端部球状部分剪去,焊丝端部与工件保持2—3mm的距离,引弧用短路法引弧,引弧位置距焊缝端路2—4mm,然后移向端部,金属熔化后再正常焊接。重要件在引弧板上进行引弧。2.4对于有预热要求的,要按工艺规定预热后再进行焊接。

2.5焊缝位置不同要用不同的操作方法。2.5.1平焊时可按焊件结构,用左焊法或右焊法,与不平板的夹角分别为80o—90o和60o—75o。平角焊缝,枪与水平板的夹角为40o—50o。2.5.2立焊时可上焊或下焊,焊枪与竖板的夹角为45o—50o。2.5.3横焊时焊枪应作适当的直线往返运动,焊枪与水平的夹角为5o—15o。2.5.4仰焊应用较小的电流和电压,焊枪可作小幅度的直线往返运动。2.6为获一定的焊缝宽度,焊丝可摆动,但摆动时不得破坏CO2气体保护效果。2.7收弧时须填满弧坑,熔池凝固前不得停气,平板时一般用熄弧板收弧。2.8CO2焊焊接时应尽可能量避风施焊,且环境温度不得低于-10o。2.9焊接时要随时检查规范是否稳定,有问题时要做及时调整。3、焊缝修整焊后对焊缝进行检查、清除熔渣、飞溅。4、不良品处置。4.1对缺陷进行分析,找出原因,制订返修措施,对裂纹必须找出首尾。4.2重要件返修时同一部位不超过两次,两次不合格者,重订返修措施并报有关部门批准。三手工电弧焊工艺1接口焊条电弧焊的接头主要有对接接头、T形接头、角接接头和搭接接头四种。1.1对接接头对接接头是最常见的一种接头形式,按照坡口形式的不同,可分为I形对接接头(不开坡口)、V形坡口接头、U形坡口接头、X形坡口接头和双U形坡口接头等。一般厚度在6mm以下,采用不开坡口而留一定间隙的双面焊;中等厚度及大厚度构件的对接焊,为了保证焊透,必须开坡口。V形坡口便于加工,但焊后构件容易发生变形;X形坡口由于焊缝截面对称,焊后工件的变形及内应力比V形坡口小,在相同板厚条件下,X形坡口比V形坡口要减少1/2填充金属量。U形及双U形坡口,焊缝填充金属量更少,焊后变形也很小,但这种坡口加工困难,一般用于重要结构。1.2T形接头根据焊件厚度和承载情况,T形接头可分为不开坡口,单边V形坡口和K形坡口等几种形式。T形接头焊缝大多数情况只能承受较小剪切应力或仅作为非承载焊缝,因此厚度在30mm以下可以不开坡口。对于要求载荷的T形接头,为了保证焊透,应根据工件厚度、接头强度及焊后变形的要求来确定所开坡口形式。1.3角接接头根据坡口形式不同,角接接头分为不开坡口、V形坡口、K形坡口及卷边等几种形式。通常厚度在2mm以下角接接头,可采用卷边型式;厚度在2~8mm以下角接接头,往往不开坡口;大厚度而又必须焊透的角接接头及重要构件角接头,则应开坡口,坡口形式同样要根据工件厚度、结构形式及承载情况而定。1.4搭接接头

搭接接头对装配要求不高,也易于装配,但接头承载能力低,一般用在不重要的结构中。搭接接头分为不开坡口搭接和塞焊两种型式。不开坡口搭接一般用于厚度在12mm以下的钢板,搭接部分长度为3~5δ(δ为板厚)2焊条电弧焊工艺参数选择 2.1焊条直径焊条直径可根据焊件厚度、接头型式、焊缝位置、焊道层次等因素进行选择。焊件厚度越大,可选用的焊条直径越大;T形接头比对接接头的焊条直径大,而立焊、仰焊及横焊比平焊时所选用焊条直径应小些,一般立焊焊条最大直径不超过5mm,横焊、仰焊不超过4mm;多层焊的第一层焊缝选用细焊条。焊条直径与厚度的关系见表4表4 焊条直径与焊件厚度的关系焊件厚度/mm234~56~12≥13焊条直径/mm23.23.2~44~54~62.2焊接电流焊接电流是焊条电弧焊中最重要的一个工艺参数,它的大小直接影响焊接质量及焊缝成形。当焊接电流过大时,焊缝厚度和余高增加,焊缝宽度减少,且有可能造成咬边、烧穿等缺陷;当焊接电流过小时,焊缝窄而高,熔池浅,熔合不良,会产生未焊透、夹渣等缺陷。选择焊接电流大小时,要考虑焊条类型、焊条直径、焊件厚度以及接头型式、焊缝位置、焊道层次等因素。其中最主要焊条直径、焊接位置和焊道层次三大因素。焊条直径与焊接电流关系见表5表5 焊条直径与焊接电流的关系焊条直径/mm1.62.02.53.24.05.06.0焊接电流/A25~4040~6550~80100~130160~210260~270260~3002.2.1焊接位置 较厚板或T形接头和搭接接头以及施焊环境温度低时,焊接电流应大些;平焊位置焊接时,可选择偏大些的焊接电流;横焊和立焊时,焊接电流应比平焊位置电流小10%~15%,仰焊时,焊接电流应比平焊位置电流小10%~20%;角焊缝电流比平位置电流稍大些。2.2.2焊道层次 在多层焊或多层多道焊的打底焊道时,为了保证背面焊道质量和便于操作,应使用较小电流;焊填充焊道时,为了提高效率,可使用较大的焊接电流;盖面焊时,为了防止出现焊接缺陷,应选用稍小电流。另外,当使用碱性焊条时,比酸性焊条的焊接电流减少10%左右。2.3电弧电压电弧电压主要影响焊缝宽度,电弧电压越高,焊缝就越宽,焊缝厚度和余高减少,飞溅增加,焊缝成形不易控制。电弧电压的大小主要取决于电弧长度,电弧长,电弧电压就高;电弧短,电弧电压就低。焊接电弧有长弧与短弧之分,当电弧长度是焊条直径的0.5~1.0倍时,称为短弧;当电弧长度大于焊条直径时,称为长弧。一般在焊接过程中,希望电弧长度始终保持一致且尽量使用短弧焊接。2.4焊接速度焊接速度主要取决于焊条的熔化速度和所要求的焊缝尺寸、装配间隙和焊接位置等。当焊接速度太慢时,焊缝高而宽,外形不整齐,易产生焊瘤等缺陷;当焊接速度太快时,焊缝窄而低,易产生未焊透等缺陷。在实际操作中,焊工应要把具体情况灵活掌握,以确保焊缝质量和外观尺寸满足要求。2.5焊接层数

当焊件较厚时,要进行多层焊或多层多道焊。多层焊时,后一层焊缝对前一层焊缝有热处理作用,能细化晶粒,提高焊缝接头的塑性。因些对于一些重要结构,焊接层数多些好,每层厚度最好不大于4~5mm。实践经验表明,当每层厚度为焊条直径的0.8~1.2倍时,焊接质量最好,生产效率最高,并且容易操作。3焊条电弧焊的定位焊 进行定位焊时应主要考虑以下几方面因素:3.1定位焊焊条定位焊缝一般作为正式焊缝留在焊接结构中,因而定位焊所用焊条应与正式焊接所用焊条型号相同,不能用受潮、脱皮、不知型号的焊条或者焊条头代替。3.2定位焊部位双面焊反面清根的焊缝,尽量将定位焊缝布置在反面;形状对称的构件上,定位焊缝应对称排列;避免在焊件的端部、角度等容易引起应力集中的地方进行定位焊,不能在焊缝交叉处或焊缝方向发生急剧变化的地方进行定位焊,通常至少应离开这些地方50mm。3.3定位焊缝尺寸一般根据焊件的厚度来确定定位焊缝的长度、高度和间距。如表6所示。 表6定位焊缝参考尺寸 单位:mm焊件厚度定位焊缝高度定位焊缝长度定位焊缝间距<4<45~1050~1004~123~610~20100~200>12>615~30200~3003.4定位焊工艺要求3.4.1定位焊缝短,冷却速度快,因而焊接电流应比正式焊缝电流大10%~15%。3.4.2定位焊起弧和结尾处应圆滑过渡,焊道不能太高,必须保证熔合良好,以防产生未焊透、夹渣等缺陷。3.4.3如定位焊缝开裂,必须将裂纹处的焊缝铲除后重新定位焊。在定位焊后,如出现接口不齐平,应进行校正,然后才能正式焊接。3.4.4尽量避免强制装配,以防在焊接过程中,焊件的定位焊缝或正式焊缝开裂,必要时可增加定位焊缝的长度,并减小定位焊缝的间距,或者采用热处理措施。4焊条电弧焊基本操作技术4.1引弧:焊条电弧焊采用接触引弧方法引弧,主要有划擦法和直击法两种。4.1.1 划擦法 先将焊条对准引弧处,手腕扭转一下,像划火柴一样使焊条在引弧处轻微划擦约20mm长度,然后提起2~4mm的高度引燃电弧。其特点是:容易损伤焊件表面,比较容易掌握,一般适用于碱性焊条。4.1.2 直击法 先将焊条对准引弧处,手腕下弯,使焊条垂直地轻轻敲击工件,然后提起2~4mm的高度引燃电弧。其特点是:引弧点即为焊缝起点,避免损伤焊件表面,但不易掌握,一般适用于酸性焊条或在狭窄地方的焊接。引弧时,如果焊条粘住焊件,只要将焊条左右摆动几下,就可以脱离焊件,如不能脱离焊件,则应立即使焊钳脱离焊件,待焊条冷却后,用手将其扳掉;如果焊条端部有药皮套筒时,可用戴好手套的手将套筒去掉再引弧。4.2 焊缝的起焊4.2.1 正确选择引弧点 应选在离焊缝起点10mm左右的待焊部位上,电弧引燃后移至焊缝起点处,再沿焊接方向进行正常焊接;焊缝连接时,引弧点应选在前段焊缝的弧坑前方10mm处,电弧引燃后移至弧坑处,待填满弧坑后再继续焊接。

4.2.2 采用引弧板 即在焊前装配一块与焊件相同材料和厚度的金属板,从这块板上开始引弧,焊后再割掉。这种方法适用于重要焊接结构的焊接。4.3运条4.3.1运条的基本动作 运条可分解为三个基本动作,即:沿焊条轴线的送进、沿焊缝轴线方向纵向移动和横向摆动。每种动作的作用及操作要求见表7。表7 运条的基本动作运条动作运条方向作 用操作要求送进焊条沿轴线向熔池方向送进 控制弧长,使熔池有良好的保护,保证焊接连续不断地进行,促进焊缝成形要求焊条送进的速度与焊条熔化的速度相等,以保持电弧的长度不变移动焊条沿焊接方向的纵向移动保证焊缝直线施焊,并控制每道焊缝的横截面积移动速度必须适当才能使焊缝均匀摆动焊条的横向摆动控制焊缝所需的熔深、熔宽,获得一定宽度的焊缝,并保证坡口两侧及焊道之间良好熔合其摆动幅度应根据焊缝宽度与焊条直径决定。横向摆动力求均匀一致,才能获得宽度整齐的焊缝。焊缝宽度一般不超过焊条直径的2~5倍。4.3.2运条方法 运条方法较多,选用时应根据接头形式、装配间隙、焊接位置、焊条直径及性能、焊接电流大小及焊工操作水平而定。常用运条方法及适用范围参见表8表8常用的运条方法及适用范围 运条方法运条示意图特点 适用范围直线形焊条以直线形移动,不作摆动。熔深大,焊道窄a.3~5mm厚度I形坡口对接平焊b.多层焊的第一层焊道c.多层多道焊直线往返形焊条末端沿着焊接方向作来回往返的直线形摆动。焊接速度快,焊缝窄,散热快a.薄板焊b.对接平焊(间隙较大)锯齿形焊条末端沿着焊接方向作锯齿形连续摆动,控制熔化金属的流动性,使焊缝增宽a.对接接头(平焊、立焊、仰焊)b.角接接头(立焊) 续表月牙形焊条末端沿着焊接方向作月牙形的左右摆动,使焊缝宽度及余高增加与锯齿形动条法相同三角形斜三角形焊条末端沿着焊接方向作三角形摆动a.角接接头(仰焊)b.对接接头(开V形坡口横焊)正三角形a.角接接头(立焊)b.对接接头斜圆圈形a.角接接头(平焊、仰焊)

圆圈形焊条末端沿着焊接方向作圆圈形运动,同时不断地向前移动b.对接接头(横焊)正圆圈形对接接头(厚焊件平焊)8字形焊条末端沿着焊接方向作8字形运动,使焊缝增宽,波纹美观对接接头(厚焊件平焊)4.4焊缝的接头4.4.1中间接头 即后焊焊缝的起头与先焊焊缝的尾部相连。接头的方法是:在先焊焊缝的弧坑前约10mm附近引弧,电弧长度比正常焊接时略长些(碱性焊条不可拉长,否则易产生气孔),然后将电弧后移到原弧坑的2/3处,压低电弧,稍作摆动,填满弧坑后即向前进行正常焊接。这种接头方法使用最多,适用于单层焊及多层焊的表层接头。4.4.2相背接头 即后焊焊缝的起头与先焊焊缝的起头相接。接头方法是:要求先焊的焊缝起头处略低些,接头时在先焊焊缝起头处略前一点引弧,并稍微拉长电弧,将电弧移向先焊焊缝接头处,并覆盖其端头,待起头处焊平后,再向先焊焊缝反方向进行焊接。4.4.3相向接头 即后焊焊缝的结尾与先焊焊缝的结尾相连。接头方法是:当后焊的焊缝焊到先焊的焊缝收弧处时,焊接速度应稍慢些,填满先焊焊缝的弧坑后,以较快的速度再略向前焊一段,然后熄弧。焊接接头处的熄弧方法。4.4.4分段退焊接头 即后焊焊缝的结尾与先焊焊缝的起头相连。接头方法是:要求后焊焊缝焊至靠近前焊焊缝始端时,改变焊条角度,使焊条指向前焊缝的始端,拉长电弧,待形成熔池后,再压低电弧,往回移动,最后返回原来熔池处收弧。4.5焊缝的收尾4.5.1划圈收尾法 焊条移至焊缝终点时,在弧坑处作圆圈运动,起到填满弧坑后再拉断电弧。这种方法适用于厚板焊接,对于薄板则易烧穿。4.5.2反复断弧收尾法 焊条移至焊缝终点时,在弧坑处反复熄弧、引弧数次,起到填满弧坑为止。这种方法适用于薄板和大电流焊接,但碱性焊条不宜采用,否则易产生气孔。4.5.3回焊收尾法 焊条移至焊缝收尾时立即停止,并且改变焊条角度回焊一小段后熄弧。此法适用于碱性焊条。5焊条电弧焊常见焊接缺陷及防止措施5.1尺寸不符5.1.1形状 焊缝表面高低不平、焊缝波纹粗劣、纵向宽度不均匀、余高过高或过低、角焊缝单边以及焊脚尺寸不符合要求等。5.1.2危害 造成焊缝成形不美观,影响焊缝与母材金属的结合强度,易产生应力集中,降低接头承载能力等。5.1.3产生原因 焊件坡口角度不对、装配间隙不均匀、焊接参数选择不合适或运条手法不正确等。5.1.4防止措施 选择适当的坡口角度和间隙,提高装配质量,正确选择焊接工艺参数和提高焊工的操作技术水平等。5.2裂纹5.3咬边5.3.1形状 沿着焊趾的母材部位上被电弧熔化而形成成的凹陷或沟槽称为口角边。5.3.2危害 降低接头强度及承载能力,易产生应力集中,形成裂纹等。5.3.3产生原因焊接工艺参数选择不当,焊接电流过大,电弧过长,角度不正确以及运条不适当等。5.3.4防止措施 选择正确焊接电流和焊接速度,电弧不能拉得太长,掌握正确的运条方法和运条角度等。

5.4未焊透5.4.1形状 焊接时,接头根部未完全熔合的现象称为未焊透。5.4.2危害 易造成应力集中,产生裂纹,影响接头的强度及疲劳强度等。5.4.3产生原因 坡口角度过小,间隙过小或钝边过大;焊接速度过快;焊接电流太小;电弧电压偏低;焊接时有磁偏吹现象;清根不彻底;焊条可达性不好等。5.4.4防止措施 正确选择焊接参数、坡口尺寸,保证必须的装配间隙,认真操作,仔细清理层间或母材边缘的氧化物和熔渣等。5.5未熔合5.5.1形状 熔焊时,焊缝与母材之间或焊缝与焊缝之间,未能完全熔合的部分称为未熔合。主要产生在焊缝侧面及焊层间。5.5.2危害 易产生应力集中,影响接头连续性,降低接头强度等。5.5.3产生原因 层间及坡口清理不干净,焊接线能量太低,电弧指向偏斜等。5.5.4防止措施 加强层间及坡口清理,正确选用焊接线能量,正确操作。5.6烧穿5.6.1形状 焊接过程中,熔化金属从坡口背面流出,形成穿孔的缺陷称为烧穿。5.6.2危害 减少焊缝有效截面积,降低接头承载能力等。5.6.3产生原因 焊接电流过大,焊接顺序不合理,焊接速度太慢,根部间隙太大,钝边太小等。5.6.4防止措施选择合适的焊接电流和焊接速度,缩小根部间隙,提高操作技能。5.7焊瘤5.7.1形状 焊接过程中熔化的金属流淌到焊缝之外未熔化的母材上所形成的金属瘤,称为焊瘤,也称满溢。5.7.2危害 影响焊缝美观,浪费材料,焊缝截面突变,易形成尖角,产生应力集中等。5.7.3产生原因 焊件根部间隙过大,焊接电流太大,操作不正确或运条不当等。5.7.4防止措施 提高操作技能,选择合适的焊接电流,提高装配质量等。5.8弧坑5.8.1形状 焊缝收尾处产生的下陷部分称为弧坑。5.8.2危害 削弱焊缝强度,易产生弧坑裂纹等。5.8.3产生原因 熄弧时间过短,收尾方法不当,未能填满弧坑。5.8.4防止措施 选择正确焊接参数及合适的熄弧时间,掌握正确的收尾方法等。5.9气孔5.9.1形状 在焊接过程中,熔池中的气泡在凝固时未能逸出而残留下来所形成的空穴,称为气孔。5.9.2危害 减小焊缝截面积,降低接头致密性,减小接头承载能力和疲劳强度等。5.9.3产生原因 焊件清理不干净,焊条受潮,电弧磁偏吹和焊接参数不合理等。5.9.4防止措施 仔细清理焊缝两侧各10mm处的铁锈等污物,严格烘干焊条,选择合理的焊接工艺参数等。5.10夹渣5.10.1形状 焊后残留在焊缝中的熔渣称为夹渣。5.10.2危害 减少焊缝截面积,降低接头强度、冲击韧性等。5.10.3产生原因 焊接电流过小,焊接速度过快,坡口设计不当,焊道熔敷顺序不当等。

5.10.4防止措施 正确选择焊接参数,坡口角度不能太小,认真做好多层焊时的层间清理工作等。5.10塌陷5.10.1形状 熔化的金属从焊缝背面漏出,使焊缝正面下凹、背面凸起的现象称为塌陷。5.10.2危害 减少接头承载面积,降低接头强度,影响焊缝美观等。5.10.3产生原因 焊接电流过大,焊接速度过小,装配间隙过大等。5.10.4防止措施 选择适当的焊接电流和焊接速度,控制焊件的装配间隙等。5.11凹坑5.11.1形状 在焊缝表面或焊缝背面形成的低于母材表面的局部低洼部分称为凹坑。5.11.2危害 减少焊缝工作截面积,降低接头承载能力等。5.11.3产生原因 电弧拉得过长,焊条倾角不当和装配间隙太大等。5.11.4防止措施 选择合适的装配间隙,提高操作水平等膄肃薇薃螀膆莀葿蝿莈薅袇蝿肈蒈螃螈膀蚃虿螇节蒆薅螆莄艿袄螅肄蒅螀袄膆芇蚆袃艿蒃薂袃肈芆薈袂膁薁袇袁芃莄螃袀莅蕿虿衿肅莂薅羈膇薈蒁羈芀莀蝿羇罿薆蚅羆膂荿蚁羅芄蚄薇羄莆蒇袆羃肆芀螂羂膈蒅蚈肂芀芈薄肁羀蒄蒀肀肂芆袈聿芅蒂螄肈莇莅蚀肇肇薀薆肆腿莃袅肆芁蕿螁膅莄莁蚇膄肃薇薃螀膆莀葿蝿莈薅袇蝿肈蒈螃螈膀蚃虿螇节蒆薅螆莄艿袄螅肄蒅螀袄膆芇蚆袃艿蒃薂袃肈芆薈袂膁薁袇袁芃莄螃袀莅蕿虿衿肅莂薅羈膇薈蒁羈芀莀蝿羇罿薆蚅羆膂荿蚁羅芄蚄薇羄莆蒇袆羃肆芀螂羂膈蒅蚈肂芀芈薄肁羀蒄蒀肀肂芆袈聿芅蒂螄肈莇莅蚀肇肇薀薆肆腿莃袅肆芁蕿螁膅莄莁蚇膄肃薇薃螀膆莀葿蝿莈薅袇蝿肈蒈螃螈膀蚃虿螇节蒆薅螆莄艿袄螅肄蒅螀袄膆芇蚆袃艿蒃薂袃肈芆薈袂膁薁袇袁芃莄螃袀莅蕿虿衿肅莂薅羈膇薈蒁羈芀莀蝿羇罿薆蚅羆膂荿蚁羅芄蚄薇羄莆蒇袆羃肆芀螂羂膈蒅蚈肂芀芈薄肁羀蒄蒀肀肂芆袈聿芅蒂螄肈莇莅蚀肇肇薀薆肆腿莃袅肆芁蕿螁膅莄莁蚇膄肃薇薃螀膆莀葿蝿莈薅袇蝿肈蒈螃螈膀蚃虿螇节蒆薅螆莄艿袄螅肄蒅螀袄膆芇蚆袃艿蒃薂袃肈芆薈袂膁薁袇袁芃莄螃袀莅蕿虿衿肅莂薅羈膇薈蒁羈芀莀蝿羇罿薆蚅羆膂荿蚁羅芄蚄薇羄莆蒇袆羃肆芀螂羂膈蒅蚈肂芀芈薄肁羀蒄蒀肀肂芆袈聿芅蒂螄肈莇莅蚀肇肇薀薆肆腿莃袅肆芁蕿螁膅莄莁蚇膄肃薇薃螀膆莀葿蝿莈薅袇蝿肈蒈螃螈膀蚃虿螇节蒆薅螆莄艿袄螅肄蒅螀袄膆芇蚆袃艿蒃薂袃肈芆薈袂膁薁袇袁芃莄螃袀莅蕿虿衿肅莂薅羈膇薈蒁羈芀莀蝿羇罿薆蚅羆膂荿蚁羅芄蚄薇羄莆蒇袆羃肆芀螂羂膈蒅蚈肂芀芈薄肁羀蒄蒀肀肂芆袈聿芅蒂螄肈莇莅蚀肇肇薀薆肆腿莃袅肆芁蕿螁膅莄莁蚇膄肃薇薃螀膆莀葿蝿莈薅袇蝿肈蒈螃螈膀蚃虿螇节蒆薅螆莄艿袄螅肄蒅螀袄膆芇蚆袃艿蒃薂袃肈芆薈袂膁薁袇袁芃莄螃袀莅蕿虿衿肅莂薅羈膇薈蒁羈芀莀蝿羇罿薆蚅羆膂荿蚁羅芄蚄薇羄莆蒇袆羃肆芀螂羂膈蒅蚈肂芀芈薄肁羀蒄蒀肀肂芆袈聿芅蒂螄肈莇莅蚀肇肇薀薆肆腿莃袅肆芁蕿螁膅莄莁蚇膄肃薇薃螀膆莀葿蝿莈薅袇蝿肈蒈螃螈膀蚃虿螇节蒆薅螆莄艿袄螅肄蒅螀袄膆芇蚆袃艿蒃薂袃肈芆薈袂膁薁袇袁芃莄螃袀莅蕿虿衿肅莂薅羈膇薈蒁羈芀莀蝿羇罿薆蚅羆膂荿蚁羅芄蚄薇羄莆蒇袆羃肆芀螂羂膈蒅蚈肂芀芈薄肁羀蒄蒀肀肂芆袈聿芅蒂螄肈莇莅蚀肇肇薀薆肆腿莃袅肆芁蕿螁膅莄莁蚇膄肃薇薃螀膆莀葿蝿莈薅袇蝿肈蒈螃螈膀蚃虿螇节蒆薅螆莄艿袄螅肄蒅螀袄膆芇蚆袃艿蒃薂袃肈芆薈袂膁薁袇袁芃莄螃袀莅蕿虿衿肅莂薅羈膇薈蒁羈芀莀蝿羇罿薆蚅羆膂荿蚁羅芄蚄薇羄莆蒇袆羃肆芀螂羂膈蒅蚈肂芀芈薄肁羀蒄蒀肀肂芆袈聿芅蒂螄肈莇莅蚀肇肇薀薆肆腿莃袅肆芁蕿螁膅莄莁蚇膄肃薇薃螀膆莀葿蝿莈薅袇蝿肈蒈螃螈膀蚃虿螇节蒆薅螆莄艿袄螅肄蒅螀袄膆芇蚆袃艿蒃薂袃肈芆薈袂膁薁袇袁芃莄螃袀莅蕿虿衿肅莂薅羈膇薈蒁羈芀莀蝿羇罿薆蚅羆膂荿蚁羅芄蚄薇羄莆蒇袆羃肆芀螂羂膈蒅蚈肂芀芈薄肁羀蒄蒀肀肂芆袈聿芅蒂螄肈莇莅蚀肇肇薀薆肆腿莃袅肆芁蕿螁膅莄莁蚇膄肃薇薃螀膆莀葿蝿莈薅袇蝿肈蒈螃螈膀蚃虿螇节蒆薅螆莄艿袄螅肄蒅螀袄膆芇蚆袃艿蒃薂袃肈芆薈袂膁薁袇袁芃莄螃袀莅蕿虿衿肅莂薅羈膇薈蒁羈芀莀蝿羇罿薆蚅羆膂荿蚁羅'