- 169.50 KB

- 6页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'纤维混凝土拌制施工工艺标准1.1范围本标准规定了纤维混凝土现场拌制的施工要求、方法和质量控制标准。本标准适用于工业与民用建筑的纤维混凝土的现场拌制。1.2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版不适用于本标准。凡是不注日期的引用文件,其最新版本适用于本标准。GB50300-2001建筑工程施工质量验收统一标准GB50204-2002混凝土结构工程施工质量验收规范CECS38:2004《纤维混凝土结构技术规程》JGJ/T10混凝土泵送施工技术规程JGJ104建筑工程冬期施工规程1.3术语1.3.1纤维混凝土由水泥、水、细骨料、粗骨料以及各种有机、无机或金属的不连续短切纤维组成的材料称为纤维混凝土。普通混凝土在受荷载之前内部已有大量微裂缝,在不断增加的外力下,这些裂缝会之间扩展,并最终形成宏观裂缝,导致材料破坏。当普通混凝土中加入适量的纤维后,纤维对微裂缝的扩展起到阻止和抑制作用,材料的行为将会发生变化。所加的纤维主要有钢纤维和合成纤维。1.3.2钢纤维钢纤维主要包含切断钢纤维、剪切钢纤维、切削钢纤维、熔融抽丝钢纤维。钢纤维一般直径(或边长)为0.3mm~0.6mm,长度不超过40mm。1.3.3合成纤维合成纤维主要包含聚丙烯合成纤维、尼龙纤维、聚乙烯纤维、丙烯酸纤维、醇胺纤维。聚丙烯合成纤维:用聚丙烯和其他有机原料制备的合成纤维,具有很高的变形性,且抗拉强度比混凝土高。纤维的标准掺量为0.9kg/m3,所加纤维见过搅拌后分散成单丝,呈三维单向分布,纤维呈弯曲状态,增大了纤维与混凝土间的摩擦力,有利于纤维混凝土性能的改善。尼龙纤维:使用短切尼龙纤维作为混凝土的抗裂材料,可以介绍混凝土塑性收缩裂缝提高抗裂性及抗冲击韧性。改善耐磨性,且不影响和易性。1.4施工准备1.4.1技术准备1.4.1.1纤维混凝土施工应充分理解设计要求(主要是抗渗和抗破损),进行施工配合比设计。1.4.1.2编制施工技术交底文件,并进行书面技术交底。1.4.2物资准备

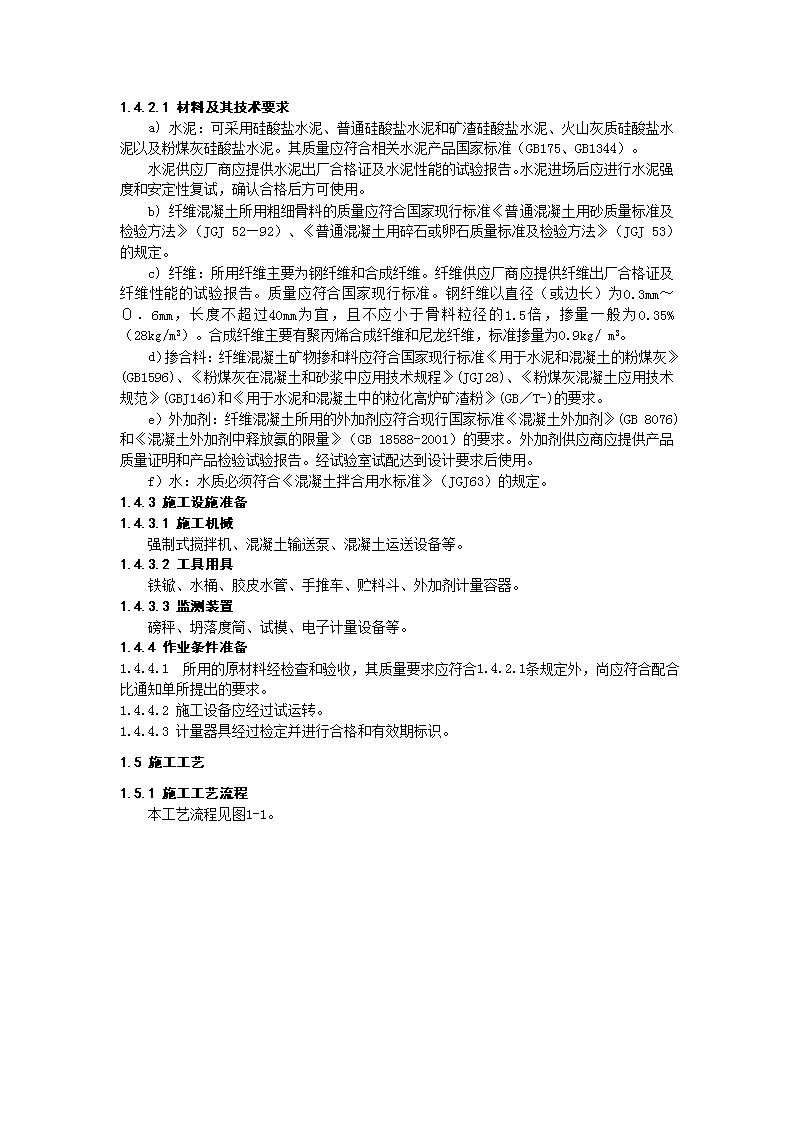

1.4.2.1材料及其技术要求a)水泥:可采用硅酸盐水泥、普通硅酸盐水泥和矿渣硅酸盐水泥、火山灰质硅酸盐水泥以及粉煤灰硅酸盐水泥。其质量应符合相关水泥产品国家标准(GB175、GB1344)。水泥供应厂商应提供水泥出厂合格证及水泥性能的试验报告。水泥进场后应进行水泥强度和安定性复试,确认合格后方可使用。b)纤维混凝土所用粗细骨料的质量应符合国家现行标准《普通混凝土用砂质量标准及检验方法》(JGJ52—92)、《普通混凝土用碎石或卵石质量标准及检验方法》(JGJ53)的规定。c)纤维:所用纤维主要为钢纤维和合成纤维。纤维供应厂商应提供纤维出厂合格证及纤维性能的试验报告。质量应符合国家现行标准。钢纤维以直径(或边长)为0.3mm~0.6mm,长度不超过40mm为宜,且不应小于骨料粒径的1.5倍,掺量一般为0.35%(28kg/m3)。合成纤维主要有聚丙烯合成纤维和尼龙纤维,标准掺量为0.9kg/m3。d)掺合料:纤维混凝土矿物掺和料应符合国家现行标准《用于水泥和混凝土的粉煤灰》(GB1596)、《粉煤灰在混凝土和砂浆中应用技术规程》(JGJ28)、《粉煤灰混凝土应用技术规范》(GBJ146)和《用于水泥和混凝土中的粒化高炉矿渣粉》(GB/T-)的要求。e)外加剂:纤维混凝土所用的外加剂应符合现行国家标准《混凝土外加剂》(GB8076)和《混凝土外加剂中释放氨的限量》(GB18588-2001)的要求。外加剂供应商应提供产品质量证明和产品检验试验报告。经试验室试配达到设计要求后使用。f)水:水质必须符合《混凝土拌合用水标准》(JGJ63)的规定。1.4.3施工设施准备1.4.3.1施工机械强制式搅拌机、混凝土输送泵、混凝土运送设备等。1.4.3.2工具用具铁锨、水桶、胶皮水管、手推车、贮料斗、外加剂计量容器。1.4.3.3监测装置磅秤、坍落度筒、试模、电子计量设备等。1.4.4作业条件准备1.4.4.1所用的原材料经检查和验收,其质量要求应符合1.4.2.1条规定外,尚应符合配合比通知单所提出的要求。1.4.4.2施工设备应经过试运转。1.4.4.3计量器具经过检定并进行合格和有效期标识。1.5施工工艺1.5.1施工工艺流程本工艺流程见图1-1。

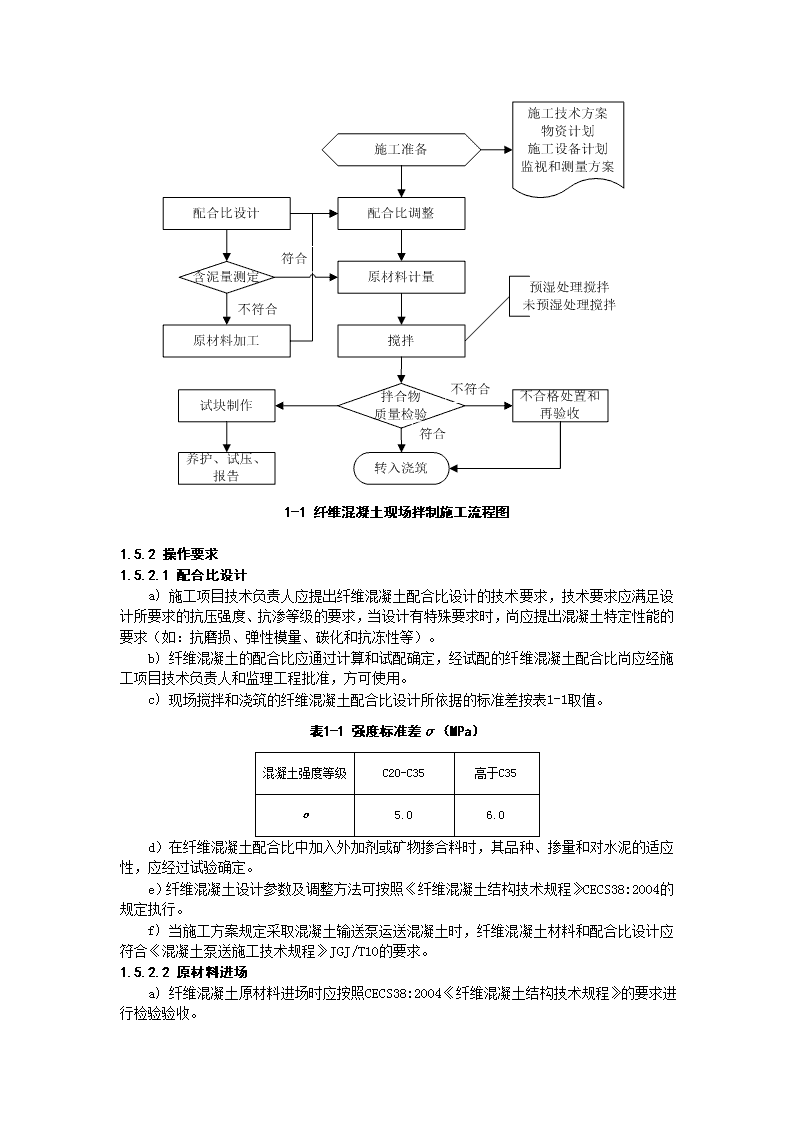

1-1纤维混凝土现场拌制施工流程图1.5.2操作要求1.5.2.1配合比设计a)施工项目技术负责人应提出纤维混凝土配合比设计的技术要求,技术要求应满足设计所要求的抗压强度、抗渗等级的要求,当设计有特殊要求时,尚应提出混凝土特定性能的要求(如:抗磨损、弹性模量、碳化和抗冻性等)。b)纤维混凝土的配合比应通过计算和试配确定,经试配的纤维混凝土配合比尚应经施工项目技术负责人和监理工程批准,方可使用。c)现场搅拌和浇筑的纤维混凝土配合比设计所依据的标准差按表1-1取值。表1-1强度标准差σ(MPa)混凝土强度等级C20-C35高于C35σ5.06.0d)在纤维混凝土配合比中加入外加剂或矿物掺合料时,其品种、掺量和对水泥的适应性,应经过试验确定。e)纤维混凝土设计参数及调整方法可按照《纤维混凝土结构技术规程》CECS38:2004的规定执行。f)当施工方案规定采取混凝土输送泵运送混凝土时,纤维混凝土材料和配合比设计应符合《混凝土泵送施工技术规程》JGJ/T10的要求。1.5.2.2原材料进场a)纤维混凝土原材料进场时应按照CECS38:2004《纤维混凝土结构技术规程》的要求进行检验验收。

b)纤维在堆放和运输时,应采取防雨措施。1.5.2.3原材料计量a)粗细骨料计量:应采用重量计量,粗细骨料计量的允许偏差≤3%。b)水泥、外加剂、掺合料计量:袋装已计量的材料应经抽查合格。一般对每批进场的材料应抽查10袋的重量,误差应≤2%。当大于误差要求时,应每盘计量。c)纤维应严格按设计掺量加入,袋装已计量的材料应经抽查合格。一般对每批进场的材料应抽查10袋的重量,误差应≤2%。d)搅拌用水应采用流量计量器读数计量,或用水箱水位管标志计量器。其每盘计量允许偏差≤2%。1.5.2.4纤维混凝土拌制a)纤维混凝土应采用强制搅拌机。拌合时将纤维与骨料水泥等同时放入搅拌机内,拌和0.5分钟,再加外加剂和水拌和2.5分钟。若纤维包装袋为可溶性材料,可连袋一起投入进行搅拌。采用图1-2的投料顺序。b)若使用自落式搅拌机,需打开包装袋撒入纤维与骨料干拌0.5分钟,再加水湿拌3分钟。c)纤维混凝土生产时,混凝土拌和物中的各组分材料应以质量计量。图1-2拌制纤维混凝土的投料顺序1.5.2.5纤维混凝土拌和物质量检验a)检查拌制纤维混凝土所用原材料的品种、规格及用量,每一个工作班至少两次。b)检查纤维混凝土在浇筑地点的坍落度、和易性,每工作班两次以上。雨期、冬期施工和改换纤维混凝土等级时,要加强检测的次数。c)在每工作班内,当纤维混凝土配合比由于外界影响有变动时,应及时检查。d)纤维混凝土搅拌时间应随时检查。e)检查纤维混凝土拌合物外观质量应该是,搅拌均匀、颜色一致,具有良好的流动性、粘聚性和保水性,不泌水,不离析。不符合要求时,应查原因,及时调整。f)按以下规定留置试块:1)每拌制100盘且不超过100m3的同配合比的纤维混凝土,其取样不得少于一次。2)每工作班拌制的同配合比的纤维混凝土不足100盘时,其取样不得少于一次。3)对现浇纤维混凝土结构,每一现浇楼层同配合比的纤维混凝土,其取样不得少于一次。

4)每次取样应至少留置一组标准试件,同条件养护试件的留置组数可根据监视测量方案的要求确定。5)为保证留置试块有代表性,应在搅拌纤维混凝土后第三盘至搅拌结束前30min之间取样。1.5.3季节性施工1.5.3.1炎热暑期,现场搅拌纤维混凝土用的粗细骨料堆处应遮阳覆盖。水泥、外加剂、掺合料等均应入库存放,避免烈日直晒或雨淋。拌合用水宜采取措施降低水温。1.5.3.2雨期期间,应做好防雨、防潮、防雷电等措施。及时排除搅拌地点的积水。1.5.3.3冬期搅拌纤维混凝土宜采用二次上料,二次搅拌工艺,以改善纤维混凝土的和易性。1.5.3.4冬期应注意检测骨料的含水率,及时调整用水量,及时给定坍落度不同控制值。一般应比常温坍落度增大40mm~60mm,以保证其具有良好的流动性、粘聚性和保水性。1.5.3.5冬期施工时应注意粗细骨料不得含有冰雪及呈冻团状。1.6质量控制标准1.6.1主控项目1.6.1.1纤维混凝土原材料a)水泥进场时应对其品种、级别、包装或散装仓号、出厂日期等进行检查,并应对其强度、安定性及其他必要的性能指标进行复验,其质量必须符合现行国家有关标准的规定。当在使用中对水泥质量有怀疑或水泥出厂超过三个月时,应进行复验,并按复验结果使用。b)纤维混凝土中掺用外加剂的质量及应用技术应符合现行国家标准及有关环境保护的规定。1.6.1.2对有特殊要求的纤维混凝土,其配合比设计应符合满足设计要求,并进行混凝土性能试验。1.6.1.3结构纤维混凝土的强度等级应符合设计要求。用于检查结构构件纤维混凝土强度的试件,应在纤维混凝土的浇筑地点随机抽取。取样与试件留置应符合下列规定:a)每拌制100盘且不超过100m3的同配合比的纤维混凝土,取样不得少于一次。b)每工作班拌制的同一配合比的纤维混凝土不足100盘时,取样不得少于一次。c)当一次连续浇筑超过1000m3时,同一配合比的纤维混凝土每2O0m3取样不得少于一次。d)对现浇纤维混凝土结构,每一楼层、同一配合比的纤维混凝土,其取样不得少于一次。e)每次取样应至少留置一组标准养护试件,同条件养护试件的留置组数应根据《混凝土结构工程施工质量验收规范》(GB50204-2002)的规定和现场策划要求的组数留置。1.6.1.4纤维混凝土运输、浇筑及间歇的全部时间不应超过纤维混凝土的初凝时间。1.6.1.5纤维混凝土原材料每盘称量的允许偏差应符合表22-2的规定。表1-2纤维混凝土原材料每盘称量的允许偏差检查项目允许偏差(%)检验方法检验数量水泥、掺合料±2复称每工作班抽检不应少于一次粗、细骨料±3水、外加剂±2纤维±2

1.6.2一般项目1.6.2.1纤维混凝土中掺用矿物掺合料的质量应符合国家有关标准《用于水泥和纤维混凝土中的粉煤灰》(GB1596)等的规定。矿物掺合料的掺量应通过试验确定。1.6.2.2拌制纤维混凝土水质应符合国家标准《混凝土拌合用水标准》(JGJ63)的规定。1.6.2.3首次使用的纤维混凝土配合比应进行开盘鉴定,其工作性应满足设计配合比的要求。开始生产时应至少留置一组标准养护试件,作为验证配合比的依据。1.6.3其他质量控制要求1.6.3.1及时测定粗细骨料中含水率的变化,调整用水量,以保证拌合物坍落度的稳定。1.6.3.2使用外加剂时,宜在骨料吸水后加入。以避免骨料孔隙对外加剂过多的吸收。特别是液态外加剂,使用未预湿骨料时,外加剂应与剩余水同时加入。粉状外加剂可制成液态按前法加入,也可与水泥混合物同时加入,以保证其搅拌均匀。1.7产品防护1.7.1对进场的纤维要妥善保管,防止包装袋破碎受潮及混入杂物。1.7.2对已浇筑纤维混凝土构件或结构应进行防护,在纤维混凝土强度达到1.2MPa后,方可上人作业。1.7.3冬期施工浇筑的纤维混凝土,工作人员在覆盖保温材料和初期测温时,要在铺好的脚手板上操作,防止踩踏纤维混凝土。1.8环境因素及危险源控制措施1.8.1环境因素控制措施1.8.1.1水泥、纤维等细颗粒及絮状散体材料,应安排在库房内存放或遮盖。1.8.1.2运输散体材料或骨料时,应封闭、袋装、覆盖,沿途防止遗撒,卸运时应采取防尘措施或戴口罩。1.8.1.3当施工现场有扬尘时应洒水降尘,并由专人负责现场洒水降尘和清理浮土。1.8.1.4卸料口下应铺筑至少2OOmm厚的混凝土路面。1.8.1.5搅拌站应设污水沉淀池和排水沟。搅拌产生的污水、废水应先排入沉淀池中,经沉淀后方可排入污水管线中。并由专人定期清掏沉淀池和排水沟,保证排放通畅。1.8.1.6混凝土材料进出场、混凝土拌合物的搅拌、运输和浇筑应控制噪声,选择低噪音设备,对噪声源进行维护吸声,减少对周围环境的影响。1.8.1.7用后的水泥袋、掺合料袋、纤维包装袋、外加剂袋、瓶等应集中统一回收处理。1.8.2危险源控制措施1.8.2.1机械操作人员应持证上岗。1.8.2.2搅拌机、振捣棒等设备应安装漏电保护器,并保持良好状态。1.8.2.3设备运转中不得用手或工具等物伸入搅拌筒内扒料、出料。料斗升起时,严禁在其下方工作或穿行。料坑底部要设料斗枕垫,清理料坑时必须将料斗用链条扣牢。1.8.2.4搅拌作业后,应对搅拌机进行全面清洗,操作人员如需进入筒内清洗时,必须切断电源,设专人在外监护,或卸下熔断器并锁好电闸箱,然后方可迸入。1.9质量记录执行本标准应形成以下质量记录:04-B1019技术交底记录A2006混凝土原材料及配合比设计检验批质量验收记录表C1415混凝土抗压强度检验报告C1217混凝土坍落度检查记录C1425-04标准养护混凝土试件抗压试验报告数据汇总表C1426-04同条件养护混凝土试件抗压试验报告数据汇总表注:以上表式采用《陕西省建筑工程施工质量验收配套表格》所规定的表式。'

您可能关注的文档

- 砖柱砌体工程施工工艺标准(附示意图)

- 砖混结构、构造柱、圈梁、板缝等混凝土施工工艺标准

- 砖混结构钢筋绑扎施工工艺标准(附示意图)

- 砖砌电缆沟施工工艺标准

- 硬pvc塑料门窗安装工艺标准

- 竹_木散装模板施工工艺标准

- 竹、木散装模板施工工艺标准

- 素土回填施工工艺标准

- 纤维抗裂防水混凝土施工工艺标准(附示意图)

- 细石混凝土刚性防水层屋面施工工艺标准(构造详图)

- 蒸压加气混凝土砌体工程施工工艺标准(内容详细,附大样图)

- 蒸压加气混凝土砌体工程施工工艺标准(填充墙砌体,含做法详图)

- 蒸压加气混凝土砌块、填充墙砌体施工工艺标准(附示意图)

- 装配式板墙施工工艺标准及施工要点

- 装饰装修工程轻钢龙骨石膏板隔墙施工工艺标准

- 轴流通风机安装施工工艺标准(附表格)

- 通风与空调工程风管及部件安装施工工艺标准(附安装示意图)

- 通风与空调工程风管系统安装施工工艺标准