- 309.50 KB

- 8页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

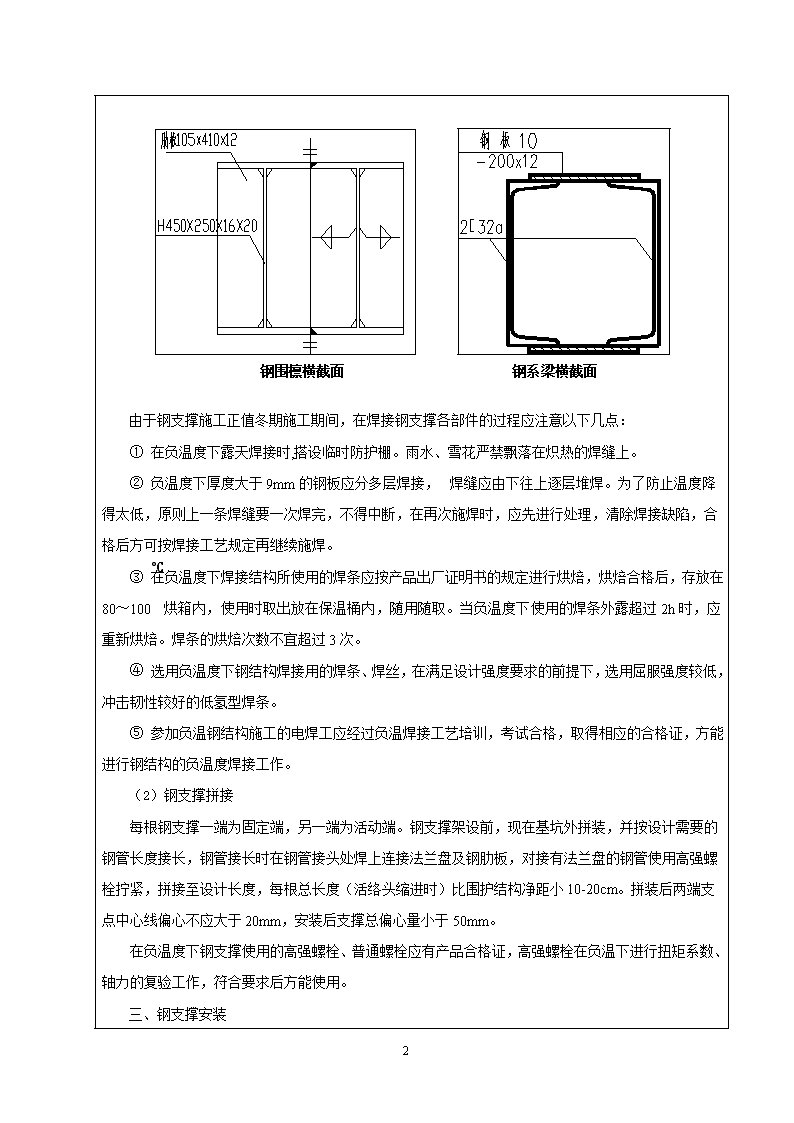

'施工技术交底记录工程名称施工单位分部分项工程名称交底日期2010年12月5日交底内容:一、工程概况B1线海河隧道放坡段部分采用钢支撑体系。钢支撑选用φ609×12钢管,由多节钢管拼成一道支撑,并用法兰螺栓连接。在地连墙内壁用高强螺栓固定角钢焊接成的三角支架,支架上安装双H型钢(H450×250×16×20)做成的钢围檩。钢支撑与钢围檩连接形式为,一端采用活络头(如下图)一段焊接固定。地连墙预埋钢板M22膨胀螺栓钢支撑示意图二、施工准备1、材料进场按照计划用量备足各种长度的φ609×16钢管、活络头和不同规格的钢垫块、钢楔子、工字型钢、槽钢、连接螺栓、钢板等支撑材料,分类堆放在材料场。钢材及有关连接材料应附有质量证明书,性能应符合设计和产品标准要求。根据负温度下结构的重要性、荷载特征和连接方法,应按国家标准的规定进行复验。确保进场支撑材料达到设计要求和施工进度要求。2、钢支撑现场加工制作(1)钢围檩、钢系梁焊接加工钢围檩采用双H型钢(H450×250×16×20)加肋板焊接而成;钢系梁采用2根32a槽钢加上下两块钢板焊接而成,钢围檩和钢系梁均采用分段制作,现场连接。8

钢围檩横截面钢系梁横截面由于钢支撑施工正值冬期施工期间,在焊接钢支撑各部件的过程应注意以下几点:①在负温度下露天焊接时,搭设临时防护棚。雨水、雪花严禁飘落在炽热的焊缝上。②负温度下厚度大于9mm的钢板应分多层焊接,焊缝应由下往上逐层堆焊。为了防止温度降得太低,原则上一条焊缝要一次焊完,不得中断,在再次施焊时,应先进行处理,清除焊接缺陷,合格后方可按焊接工艺规定再继续施焊。③在负温度下焊接结构所使用的焊条应按产品出厂证明书的规定进行烘焙,烘焙合格后,存放在80~100℃烘箱内,使用时取出放在保温桶内,随用随取。当负温度下使用的焊条外露超过2h时,应重新烘焙。焊条的烘焙次数不宜超过3次。④选用负温度下钢结构焊接用的焊条、焊丝,在满足设计强度要求的前提下,选用屈服强度较低,冲击韧性较好的低氢型焊条。⑤参加负温钢结构施工的电焊工应经过负温焊接工艺培训,考试合格,取得相应的合格证,方能进行钢结构的负温度焊接工作。(2)钢支撑拼接每根钢支撑一端为固定端,另一端为活动端。钢支撑架设前,现在基坑外拼装,并按设计需要的钢管长度接长,钢管接长时在钢管接头处焊上连接法兰盘及钢肋板,对接有法兰盘的钢管使用高强螺栓拧紧,拼接至设计长度,每根总长度(活络头缩进时)比围护结构净距小10-20cm。拼装后两端支点中心线偏心不应大于20mm,安装后支撑总偏心量小于50mm。在负温度下钢支撑使用的高强螺栓、普通螺栓应有产品合格证,高强螺栓在负温下进行扭矩系数、轴力的复验工作,符合要求后方能使用。三、钢支撑安装8

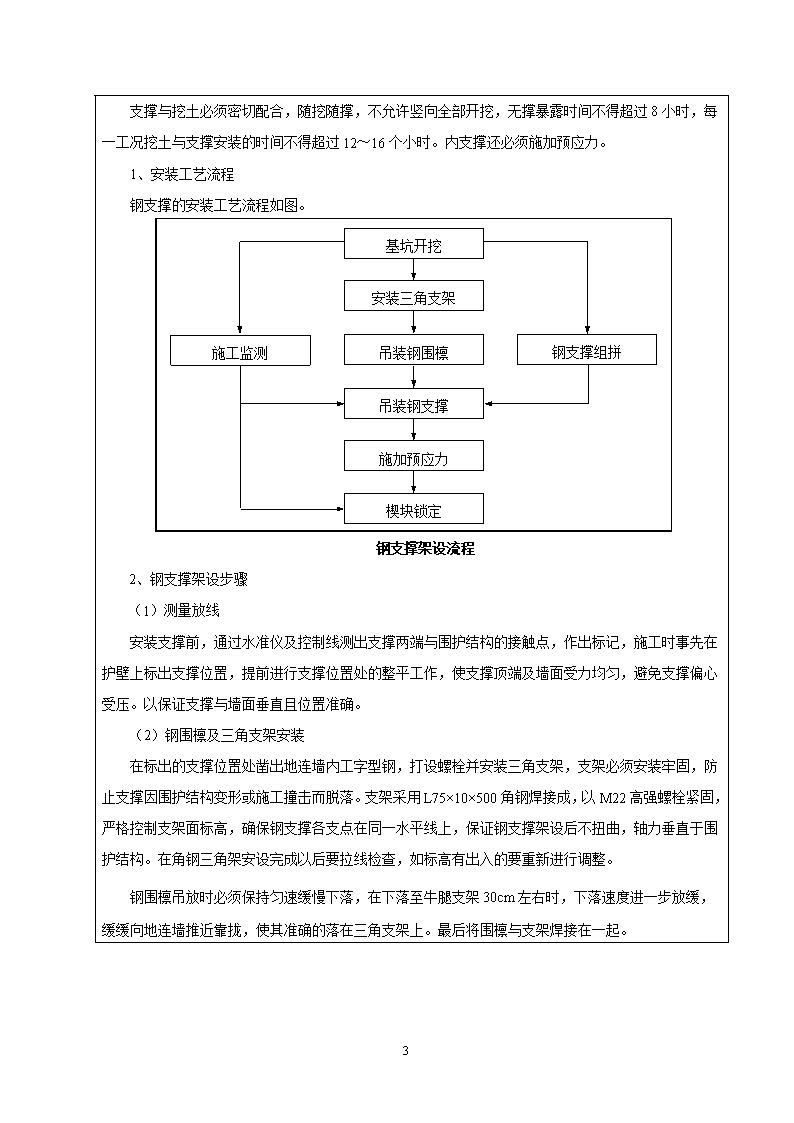

支撑与挖土必须密切配合,随挖随撑,不允许竖向全部开挖,无撑暴露时间不得超过8小时,每一工况挖土与支撑安装的时间不得超过12~16个小时。内支撑还必须施加预应力。1、安装工艺流程基坑开挖吊装钢围檩吊装钢支撑施加预应力楔块锁定施工监测钢支撑组拼安装三角支架钢支撑的安装工艺流程如图。钢支撑架设流程2、钢支撑架设步骤(1)测量放线安装支撑前,通过水准仪及控制线测出支撑两端与围护结构的接触点,作出标记,施工时事先在护壁上标出支撑位置,提前进行支撑位置处的整平工作,使支撑顶端及墙面受力均匀,避免支撑偏心受压。以保证支撑与墙面垂直且位置准确。(2)钢围檩及三角支架安装在标出的支撑位置处凿出地连墙内工字型钢,打设螺栓并安装三角支架,支架必须安装牢固,防止支撑因围护结构变形或施工撞击而脱落。支架采用L75×10×500角钢焊接成,以M22高强螺栓紧固,严格控制支架面标高,确保钢支撑各支点在同一水平线上,保证钢支撑架设后不扭曲,轴力垂直于围护结构。在角钢三角架安设完成以后要拉线检查,如标高有出入的要重新进行调整。钢围檩吊放时必须保持匀速缓慢下落,在下落至牛腿支架30cm左右时,下落速度进一步放缓,缓缓向地连墙推近靠拢,使其准确的落在三角支架上。最后将围檩与支架焊接在一起。8

三角支架、钢围檩安装示意图三角支架立面图(3)安装钢系梁安装钢系梁之前,放测出钢系梁的位置线,在工具柱上用红漆做好标记,然后进行托架焊接,最后将制作好的钢系梁吊放至设计标高,并跟工具柱及托架紧固在一起。(4)吊装钢支撑钢支撑吊装采用50吨履带吊,采用两点起吊。根据预先配置连接好的支撑,整根吊装就位。支撑长度过长时,分段拼装后吊装。钢支撑下落安装时,在钢围檩上用红漆标示出每根钢支撑的中心位置,以方便定位安装。钢支撑下放至安装好的钢系梁时,将钢管支撑跟工具柱和钢系梁之间通过U型螺栓紧固。钢管支撑与钢系梁及工具柱节点(5)施加预应力8

钢支撑吊装就位后,先不松开吊钩,将活络段拉出顶住预埋件,再将2台液压千斤顶放入活络段顶压位置,为方便施工,2台千斤顶制作专用托架固定为一整体,将其放在活络端上,接通油管后即可施加预应力,在活动端沿支撑两侧对称逐级加压,施加预压力值见下表,当压力表无明显衰减为止,在活络端中楔进钢楔子,然后松开千斤顶,解开钢丝绳,即完成整根钢支撑的安装。部位单位长度轴力(kN/m)钢支撑间距(m)施加预应力值(kN)第二道钢支撑1873561第三道钢支撑2003600钢支撑预应力表钢支撑施加预应力示意图3、钢支撑安装技术要求①地连墙工字型钢与钢围檩、钢围檩与钢支撑之间必须均匀接触,严格控制各接触面的垂直度,确保钢支撑轴力水平,并且与围护结构垂直。②设三角支架等防止钢支撑端部移动脱落的构造措施。③支撑的安装允许偏差应符合以下规定:序号项目允许偏差或允许值(mm)检查频率检验方法范围点数1支撑位置标高±30每件2水准仪检查2间距±100钢尺检查3预加顶力±50(KN)每件1检查油泵读数或传感器读数4围檩标高±30每10m1水准仪检查5立柱位置标高30水准仪检查8

平面50钢尺检查四、钢支撑拆除1、拆除顺序钢支撑拆除工艺流程2、拆除方法当钢支撑下的结构施做到钢支撑处时,并且此时的混凝土达到一定的强度时,便可拆卸钢支撑。在钢支撑拆卸前先在各钢管与钢管的接点处架设一托架,起固定钢管作用,然后将在管端千斤顶座上设置千斤顶,操作千斤顶逐步给管撑卸荷,在完全卸荷后,拆除管端头与围檩之间的钢斜楔;然后给千斤顶减压并在完全放松后移走千斤顶,预加力端的钢楔卸去后;此时可松去各钢管连接处的螺栓,螺栓卸下之后,将钢管吊到地上,再运到到吊点处,由起吊装置将钢管吊出基坑。钢管与钢围檩(预埋件)的固定端,可由氧焊法,将焊接处割断而卸掉。钢围檩也是用氧焊法将之各个部件分割出去。钢支撑卸荷及拆除要结合结构施工过程,部分钢支撑等结构浇筑完成并养护一定时间后再拆除,以免发生质量事故及安全事故。在拆除时,按设计要求的顺序进行拆除,在卸掉钢管支撑之前,操作工人与吊车的吊点分别位于钢管的两侧,以免钢管起吊后摆动,伤及工人。五、施工质量保证措施1、根据设计要求做到先撑后挖,和挖土密切配合,工序搭接要稳妥,在确保安全的情况下加快进度。2、钢支撑结构焊接均应遵照规范进行,焊接长度、厚度应满足设计要求,做到丰满牢固,并随时加强点焊的质量检查。3、钢支撑施工应在夜间气温较低时进行,避免温度效应的影响。4、8

在负温度下安装钢支撑时,安装后应立即进行校正,校正后立即进行固定。当天安装的钢支撑,要形成空间稳定体系,保证钢支撑的安装质量和基坑的安全。5、每安装完成一根钢支撑,根据设计要求施加预应力,检查构件安装节点焊接质量,若存在问题,应整改好加焊,待全部节点检查合格后,方可施加预应力,施加预应力时应做好记录。6、支撑结构应做到安装节点紧密,支撑安装允许偏差满足设计要求,并力求完好。7、支撑安装完成后的使用阶段,派专人值班,加强检查维护位移情况,严禁支撑上走人。8、基坑开挖施工期间避免机械碰撞钢支撑,造成基坑失稳。9、钢支撑上有积雪、结冰、结露时,安装前应清除干净,但不得损伤涂层。交底人参加人8

注:施工组织设计交底及分项、分部工程交底年月日8'