- 182.42 KB

- 2页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

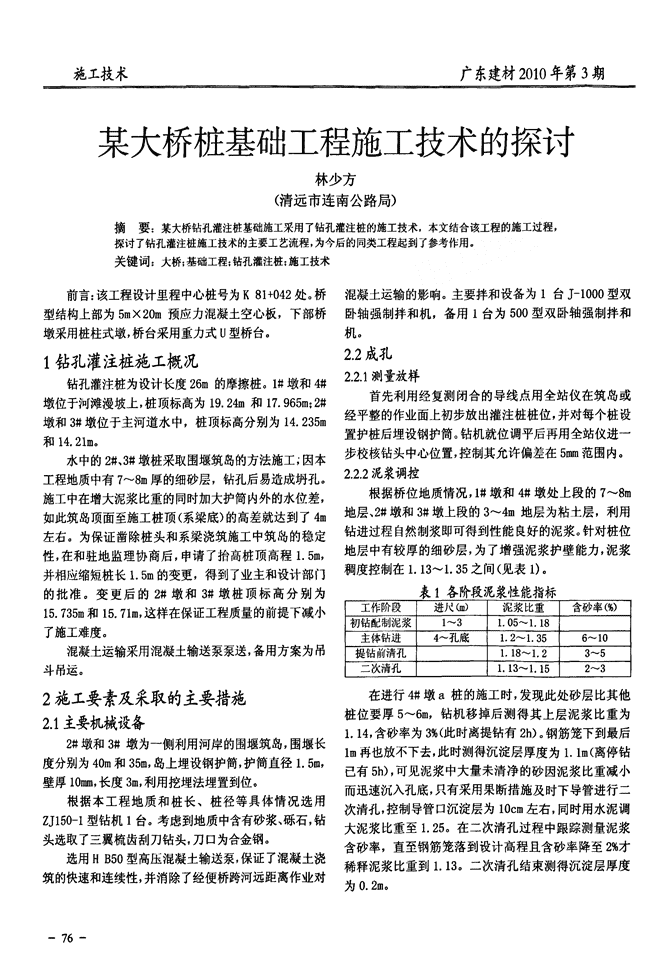

'施工技术广东建材2010年第3期某大桥桩基础工程施工技术的探讨林少方(清远市连南公路局)摘要:某大桥钻孔灌注桩基础施工采用了钻孔灌注桩的施工技术,本文结合该工程的施工过程,探讨了钻孔灌注桩施工技术的主要工艺流程,为今后的同类工程起到了参考作用。关键词:大桥;基础工程;钻孔灌注桩;施工技术前言:该工程设计里程中心桩号为K81+042处。桥型结构上部为5m×20m预应力混凝土空心板,下部桥墩采用桩柱式墩,桥台采用重力式U型桥台。1钻孔灌注桩施工概况钻孔灌注桩为设计长度26m的摩擦桩。1#墩和4#墩位于河滩漫坡上,桩顶标高为19.24m和17.965m:2#墩和3#墩位于主河道水中,桩顶标高分别为14.235m和14.21m。水中的2#、3#墩桩采取围堰筑岛的方法施工;因本工程地质中有7~8m厚的细砂层,钻孔后易造成坍孔。施工中在增大泥浆比重的同时加大护筒内外的水位差,如此筑岛顶面至施工桩顶(系梁底)的高差就达到了4m左右。为保证凿除桩头和系梁浇筑施工中筑岛的稳定性,在和驻地监理协商后,申请了抬高桩顶高程1.5m,并相应缩短桩长1.5m的变更,得到了业主和设计部门的批准。变更后的2#墩和3#墩桩顶标高分别为15.735m和15.71m,这样在保证工程质量的前提下减小了施工难度。混凝土运输采用混凝土输送泵泵送,备用方案为吊斗吊运。2施工要素及采取的主要措施2.1主要机械设备2#墩和3#墩为一侧利用河岸的围堰筑岛,围堰长度分别为40m和35m,岛上埋设钢护筒,护筒直径1.5m,壁厚lOmm,长度3m,利用挖埋法埋置到位。根据本工程地质和桩长、桩径等具体情况选用ZJl50一l型钻机1台。考虑到地质中含有砂浆、砾石,钻头选取了三翼梳齿刮刀钻头,刀口为合金钢。选用HB50型高压混凝土输送泵,保证了混凝土浇筑的快速和连续性,并消除了经便桥跨河远距离作业对一76一混凝土运输的影响。主要拌和设备为1台J一1000型双卧轴强制拌和机,备用1台为500型双卧轴强制拌和机。2.2成孔2.2.1测量放样首先利用经复测闭合的导线点用全站仪在筑岛或经平整的作业面上初步放出灌注桩桩位,并对每个桩设置护桩后埋设钢护筒。钻机就位调平后再用全站仪进一步校核钻头中心位置,控制其允许偏差在5mm范围内。2.2.2泥浆调控根据桥位地质情况,1#墩和4#墩处上段的7~8m地层、2#墩和3#墩上段的3.-一4m地层为粘土层,利用钻进过程自然制浆即可得到性能良好的泥浆。针对桩位地层中有较厚的细砂层,为了增强泥浆护壁能力,泥浆稠度控制在1.13~1.35之间(见表1)。工作阶段进尺(m)泥浆比重含砂率(%)初钻配制泥浆1~3l-05~1.18主体钻进4~孔底1.2~1.356~10提钻前清孔1-18~1.23~5二次清孔1.13---1.152~3在进行4#墩a桩的施工时,发现此处砂层比其他桩位要厚5~6m,钻机移掉后测得其上层泥浆比重为1.14,含砂率为3%(此时离提钻有2h)。钢筋笼下到最后1m再也放不下去,此时测得沉淀层厚度为1.1m(离停钻已有5h),可见泥浆中大量未清净的砂因泥浆比重减小而迅速沉入孔底,只有采用果断措施及时下导管进行二次清孔,控制导管口沉淀层为lOom左右,同时用水泥调大泥浆比重至1.25。在二次清孔过程中跟踪测量泥浆含砂率,直至钢筋笼落到设计高程且含砂率降至2%才稀释泥浆比重到1.13。二次清孔结束测得沉淀层厚度为0.2m。

广东建材2010年第3期施工技术2.2.3钻进控制技术开始钻进时速度较慢,等到钻头入土2m以后再提高钻速。由于细砂层和粘土层多层交错,施工中随时捞取沉渣,掌握地层的变化,在不同地层的交界处放慢钻速以免钻头受力不均导致偏孔。钻孔过程中始终保持护筒内外水位差大于lm,保证泥浆对孔壁的压力。在2#墩、3#墩围堰筑岛上钻孔时,要经常检查钻机有无因振动而跟随筑岛一起发生移位,便于及时发现和消除偏孔的隐患。2.3水下混凝土2.3.1水下混凝土的配合比采用泵送水下C25混凝土,综合考虑泵送混凝土性能指标要求和水下混凝土性能指标要求,水下混凝土采用42.5级水泥掺高效减水剂的连续级配混凝土。经试配符合设计要求的混凝士配合比为W:C:S:G:外加剂=O.51:1:1.99:2.87:0.008。坍落度为21cm,砂率为0.41,lm3混凝土水泥用量362kg。2.3.2混凝土的拌和与泵送水下混凝七主要采用1000型的双卧轴强制式水泥混凝土拌和机。此种拌和设备生产能力大、拌和效果好,对混凝士的供应数量和质量都有较高的保证。与拌和机配套的是一台电脑自动计量配料站,配料站使用之前经过计量部门的严格校准标定,误差控制在2kg范围之内。人工向料斗内加入的水泥和减水剂夹在集料中间,以免流失。拌和过程中随时掌握混凝土的坍落度,并控制在设计要求的范围之内。强制性要求每盘混凝土拌和时间不得小于90s。灌注水下混凝土采用高压混凝土输送泵运送,这种泵输出压力大,操作简便,一人便可操控。工作前在干燥的泵管内灌入水,且在首批混凝土前打入0.3m3稀砂浆。工作时只要控制好混凝土的坍落度和剔除个别超出输送泵管径1/3的石子,即可顺利泵送。如输送泵料斗内不慎迸水,混凝土发生离析,要及时停止泵送清除离析的混凝土,否则将导致堵管。2.3.3灌注水下混凝土灌注水下混凝土之前的检查:①孔底泥浆沉淀厚度不得大于设计要求值;②混凝土的坍落度是否符合要求,不然废弃重拌:⑧导管口距孔底控制在20~40cm。另外,根据孔径、导管直径、泥浆比重等计算首批混凝土的数量,以保证首批混凝土灌入后导管埋深不小于lm。首批混凝土灌入后及时测量导管的埋深。在灌注过程中每次提、拆导管都应测量导管埋深并做详细记录,始终保持导管埋深在2--一6m。当混凝土面接近钢筋笼底端时,一方面加大导管埋深,另一方面放慢混凝土的灌注速度,待混凝土进入钢筋笼2m后再提升导管使管口高于钢筋笼底。在进行第1根桩1#-_c桩的灌注时,因泥浆比重没有控制好便匆忙灌注,加上混凝土坍落度偏小,中途导致混凝土不能顺利灌入。在这种情况下,一方面提升导管减少埋深,另一方面在保证有足够埋深的情况下利用起重设备向下往复冲击,增大混凝土下落惯性。这种做法效果很好,使该桩得以顺利完成浇注。在灌注将要结束时,计算好所需混凝土数量和泵中混凝土数量,一是确保泵管中混凝十能最大限度地被利用,减少浪费;二是预留出0.8m左右的加高桩头。3结语该大桥全部12根钻孔灌注桩经检测部门检测全部达到A类桩,其中有3根施工中存有疑问的灌注桩经整桩钻芯检测后认定整桩完整性和桩身混凝土密实度都满足规范和设计要求。该工程桩基的施工方案比较适合河床水位小于3m的大中桥施工。控制好泥浆比重和混凝土的坍落度与和易性是保证顺利灌注混凝土的重要因素。●【参考文献】[I]JTJ041—2000,公路桥涵施工技术规范[S].北京:人民交通出版社,2000[2]JTGF80/卜2004,公路工程质量检验评定标准土建工程(第一册)[S].北京:人民交通出版社,2005[3]徐培华,等.公路工程混合料配合比设计与试验技术手册[M].北京:人民交通出版社,2001—77—'

您可能关注的文档

- 浅谈房屋建筑地基基础工程施工技术.pdf

- 关于建筑基础工程施工质量的提高及措施分析.pdf

- 建筑施工中浅基础工程施工技术探讨.doc

- 基础工程施工详解.doc

- 轨道基础工程施工设计方案.doc

- [精品]水利水电工程中基础工程施工技术探析.doc

- 建筑基础工程施工质量通病及防治对策探究.pdf

- 建筑中的基础工程施工技术的思考.pdf

- 旋挖钻孔灌注桩基础工程施工合同.doc

- 灌注桩+喷锚网在大厦基础工程施工应用.pdf

- 苍南站动车存车场基础工程施工要点分析.pdf

- 解析现代建筑地基基础工程施工技术.pdf

- 试论园林假山基础工程施工要点.pdf

- 基础工程施工复习题集2.doc

- 《地基与基础工程施工》教学教案.ppt

- 钻孔灌注桩基础工程施工技术的探讨.pdf

- 土力学与地基基础全套配套课件第三版张力霆ppt基础工程施工图片.doc

- 独立基础工程施工方法.doc