- 93.19 KB

- 4页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

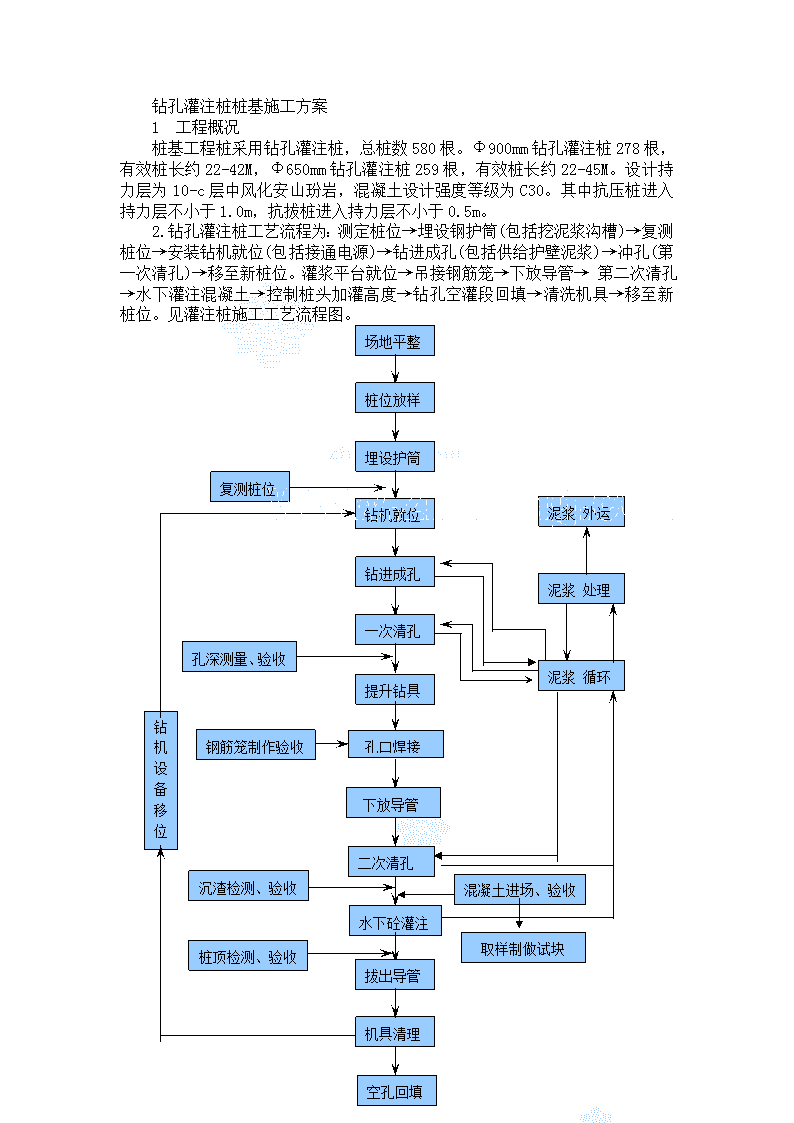

'钻孔灌注桩桩基施工方案1工程概况桩基工程桩采用钻孔灌注桩,总桩数580根。Φ900mm钻孔灌注桩278根,有效桩长约22-42M,Φ650mm钻孔灌注桩259根,有效桩长约22-45M。设计持力层为10-c层中风化安山玢岩,混凝土设计强度等级为C30。其中抗压桩进入持力层不小于1.0m,抗拔桩进入持力层不小于0.5m。2.钻孔灌注桩工艺流程为:测定桩位→埋设钢护筒(包括挖泥浆沟槽)→复测桩位→安装钻机就位(包括接通电源)→钻进成孔(包括供给护壁泥浆)→冲孔(第一次清孔)→移至新桩位。灌浆平台就位→吊接钢筋笼→下放导管→第二次清孔→水下灌注混凝土→控制桩头加灌高度→钻孔空灌段回填→清洗机具→移至新桩位。见灌注桩施工工艺流程图。钢筋笼制作验收提升钻具水下砼灌注场地平整桩位放样埋设护筒钻机就位钻进成孔一次清孔孔口焊接下放导管二次清孔拔出导管机具清理孔深测量、验收沉渣检测、验收桩顶检测、验收泥浆循环钻机设备移位泥浆处理泥浆外运复测桩位空孔回填混凝土进场、验收取样制做试块

3.桩基施工方案1.测量1).桩基施工控制网根据桩位平面图和总平面定位图有关规划图文件,及规划院移交的红线点,采用方格网轴线法测放出现场平面控制网,各轴线交点钉桩保护。请监理复核无误后进行轴线和桩位的放样。2).轴线及桩位放样利用各控制点用经纬仪和钢尺先依次放出各轴线,验收符合要求后就可以进行最后的桩定位工作。桩位放样采用直角坐标轴线法和极坐标定位。采用经纬仪定向钢尺定距确定桩位后,用“打入钉”在现场做好标记,方便施工中桩位查找、复核,确保桩位的准确。3).护筒的开挖和埋设护筒的埋深都在回填士里,四周及底部都用粘士回填,并捣实后采用十子线法恢复桩位中心点,要求护筒中心与桩位中心的允许编差不大于20mm,保证护筒的垂直稳固,桩机方可就位,桩机的安装就位应对中、水平、稳固,保证天车中心,转盘中心与桩位中心“三点一线”。2.钻进成孔1)成孔本桩基工程先进行试成孔施工,拟用工程桩代替,在具有参考的区域选3种桩形各选1根。桩径Φ900mm及φ800mm工程桩采用GPS-15型钻机施工,φ650mm工程桩采用GPS-10钻机施工。桩端持力层的判定需经勘察、监理和设计部门鉴别,达到设计要求后,方可终孔。配合井径测试单位做好成孔观测,试成孔的孔径、垂直度、孔壁稳定、沉渣厚度等指标符合设计要求后方可进行水下混凝土灌注。试成孔施工期间认真做好每段土体层的施工原始记录,参照工勘报告对各地层特性对比,掌握各地层变化情况,以便与成孔质量检测结果对比。在接下全面工程桩施工中,可以进一步优化各钻进技术参数,确保成孔质量。成孔钻进拟采用钻进参数如下:钻压:自始至终依靠钻具自重,及主卷扬机升降松紧来控制压力;转速:上部(1)~(3)层孔段采用1速,中部孔段采用2-3速,下部孔段(8)层孔段至终孔采用1速,入岩后控制钻压钻进速度,临近终孔前放慢钻进速度,以便及时排出钻屑,减少孔内沉渣。泥浆比重:上部孔段1.25-1.30,中部孔段1.20-1.25,下部孔段1.25-1.30。泥浆粘度:自始至终为20-28秒钻进过程中,确保施工桩径不小于设计桩径,对易缩径及坍塌土层,必须保持泥浆具有良好的性能指标外,还应控制好钻进速度,应适当上下提钻扫孔扩径,必须做好施工保径工作。2).泥浆护壁泥浆采用钻进土层过程自然造浆法造浆。钻孔泥浆比重控制在1.20~1.30之间(泥浆比重仪测定),泥浆的粘度控制在20~28秒(粘度计测定);在杂填土、粉质粉土层、砾石层中钻进必须使用较浓泥浆,使之具有能在孔壁上形成致密的泥皮,维护孔壁稳定和清孔冲渣,确保成孔质量。

3)持力层确定依据工程勘查报告按坐标计算,在选择试打桩的桩位时要同原工程勘察钻孔接近并基本在同一剖面图。这样就可以对照工程地质勘察报告剖面图及邻孔地质情况,可初步定出持力层顶面标高。并且可以通过上部孔段钻进进尺变化、上返泥浆颜色的变化来对比相应地质剖面图各地层划分,来进一步判定持力层。在成孔钻进中快要接近预计的持力层孔深时,一定要放慢钻进速度,密切观察上返泥浆携带的钻屑及钻机负荷变化情况。在进尺速度减慢、钻机负荷明显加大(并可能出现钻机蹩车、钻杆跳动)的情况下,此时应对返浆岩屑进行取样,并参照地质勘察报告初步判断钻头是否进入持力层,同时放慢钻机转速。取样频次应每钻进30cm取样一次,放在不同的样袋中,注明桩号,取样时间,取样深度等。会同工程勘察、监理和设计部门予以鉴别,确保桩端进入持力层符合设计要求。4)钢筋笼制作安装钢筋笼采用加强筋定位成型,使得主筋匀称分布于同一截面,并点焊成型分节预制,要求单节长度不大于10m,由于带肋钢筋均为固定尺寸,在下料时可能出现长短不一的钢筋焊接在同一节半成品钢筋笼内的情况,对于需要接长的钢筋要求单面焊10d,确保相邻主筋的错开长度为35d(d为钢筋直径)且不小于500mm。预制好的各节钢筋笼半成品经成批验收后,标识堆放整齐以便配合其他工序施工,对于检查出的不合格品必须返工修补后重新检验使用。施工中,钢筋笼分节安装采用孔口对接单面搭接焊,每节钢筋笼的保护垫块为2组,每组4块均匀对称布置。成套钢筋笼的安装定位拟采用2Φ16定位钢筋两端标准搭焊,上部定位悬挂钻机上。(长度根据不同的桩顶标高视具体情况计算)。5)清孔清孔工作是钻孔灌注桩施工过程中重要的隐蔽工程之一,清孔分两次进行,结束后应单独验收,确定最终清孔效果是否符合设计要求。第一次清孔是钻孔终孔后利用3PN泵立即进行。一清需将大的粉砂、泥团置换出孔内,此时泥浆比重和粘度均较大。泥浆比重控制在1.2~1.26。一次清孔时间根据不同的施工情况而定,一般控制在40分钟左右。第二次清孔是下放钢筋笼在灌注导管孔内安装完毕,利用导管进行的,根据以往的施工经验入中风化岩层通过正循环清孔完全可以达到设计要求。根据桩体积计算,拟定第二次清孔时间为45分钟左右(由试成孔结果验证),二次清孔验收满足孔底沉渣厚度≤50㎜,泥浆比重小于1.20。如果正循环清孔达不到施工要求则采用气举反循环清孔。气举反循环清孔主要是利用导管,通入高压空气,使空气与泥浆混合,产生管内、外液压差,使管内气液在管外大比重泥浆作用下,上返冲出导管,与此同时管底泥浆不断快速补入,从而逐步吸净孔底的沉渣。二次清孔结束后应30分钟内浇灌混凝土。否则应重新测定孔底沉渣厚度。6)沉渣测定桩孔经过二次清孔后,其必须满足孔底沉渣厚度≤50mm的设计要求,因此需对孔底沉渣进行测定。孔底沉渣计算底起点位置,应以孔底锥体1/2高度处起算。

孔底沉渣厚度测定采用带圆锥形测锤的标准水文测绳进行,测锤重量≥1kg,终孔孔深通过钻具总长和机上余尺控制,与标准测绳作比较后计算沉渣厚度。测求绳测定由有经验的施工人员进行。沉渣厚度满足不了设计要求,需继续清孔,直至满足要求。'