- 36.00 KB

- 5页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

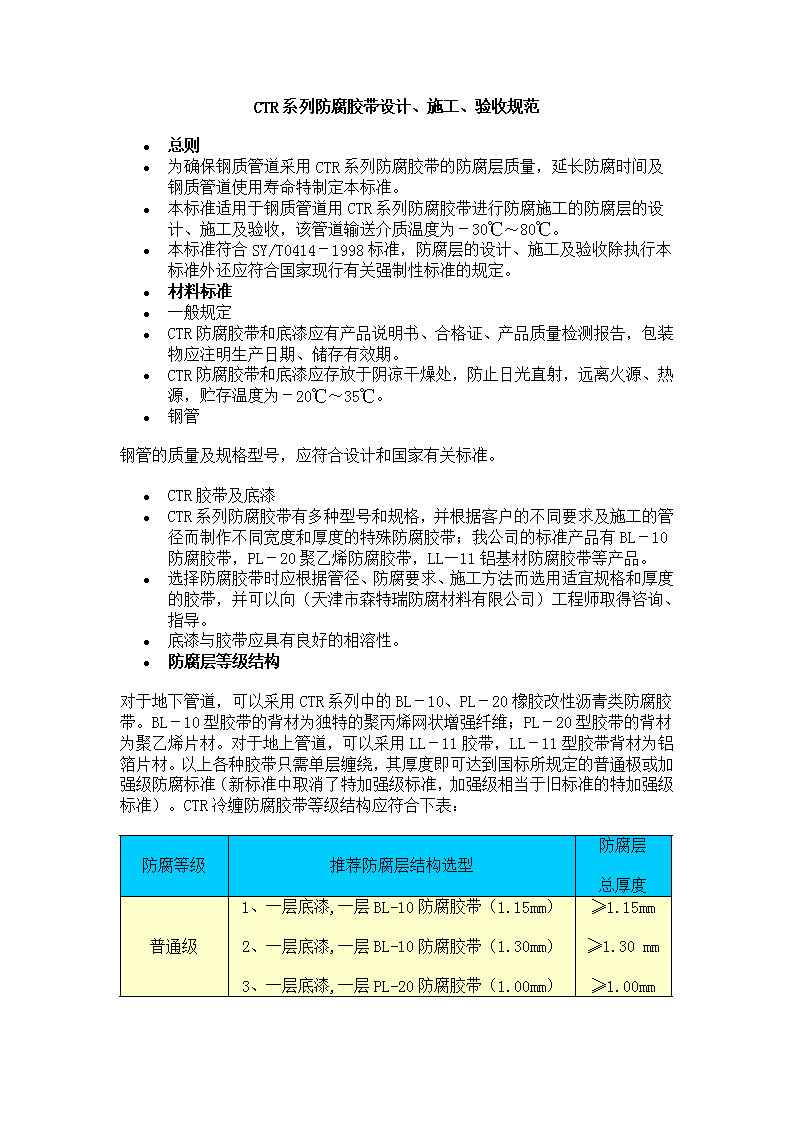

'CTR系列防腐胶带设计、施工、验收规范·总则·为确保钢质管道采用CTR系列防腐胶带的防腐层质量,延长防腐时间及 钢质管道使用寿命特制定本标准。·本标准适用于钢质管道用CTR系列防腐胶带进行防腐施工的防腐层的设计、施工及验收,该管道输送介质温度为-30℃~80℃。·本标准符合SY/T0414-1998标准,防腐层的设计、施工及验收除执行本标准外还应符合国家现行有关强制性标准的规定。·材料标准·一般规定·CTR防腐胶带和底漆应有产品说明书、合格证、产品质量检测报告,包装物应注明生产日期、储存有效期。·CTR防腐胶带和底漆应存放于阴凉干燥处,防止日光直射,远离火源、热源,贮存温度为-20℃~35℃。·钢管钢管的质量及规格型号,应符合设计和国家有关标准。·CTR胶带及底漆·CTR系列防腐胶带有多种型号和规格,并根据客户的不同要求及施工的管径而制作不同宽度和厚度的特殊防腐胶带;我公司的标准产品有BL-10防腐胶带,PL-20聚乙烯防腐胶带,LL—11铝基材防腐胶带等产品。·选择防腐胶带时应根据管径、防腐要求、施工方法而选用适宜规格和厚度的胶带,并可以向(天津市森特瑞防腐材料有限公司)工程师取得咨询、指导。·底漆与胶带应具有良好的相溶性。·防腐层等级结构对于地下管道,可以采用CTR系列中的BL-10、PL-20橡胶改性沥青类防腐胶带。BL-10型胶带的背材为独特的聚丙烯网状增强纤维;PL-20型胶带的背材为聚乙烯片材。对于地上管道,可以采用LL-11胶带,LL-11型胶带背材为铝箔片材。以上各种胶带只需单层缠绕,其厚度即可达到国标所规定的普通极或加强级防腐标准(新标准中取消了特加强级标准,加强级相当于旧标准的特加强级标准)。CTR冷缠防腐胶带等级结构应符合下表:防腐等级推荐防腐层结构选型防腐层总厚度普通级1、一层底漆,一层BL-10防腐胶带(1.15mm)2、一层底漆,一层BL-10防腐胶带(1.30mm)3、一层底漆,一层PL-20防腐胶带(1.00mm)≥1.15mm≥1.30mm≥1.00mm

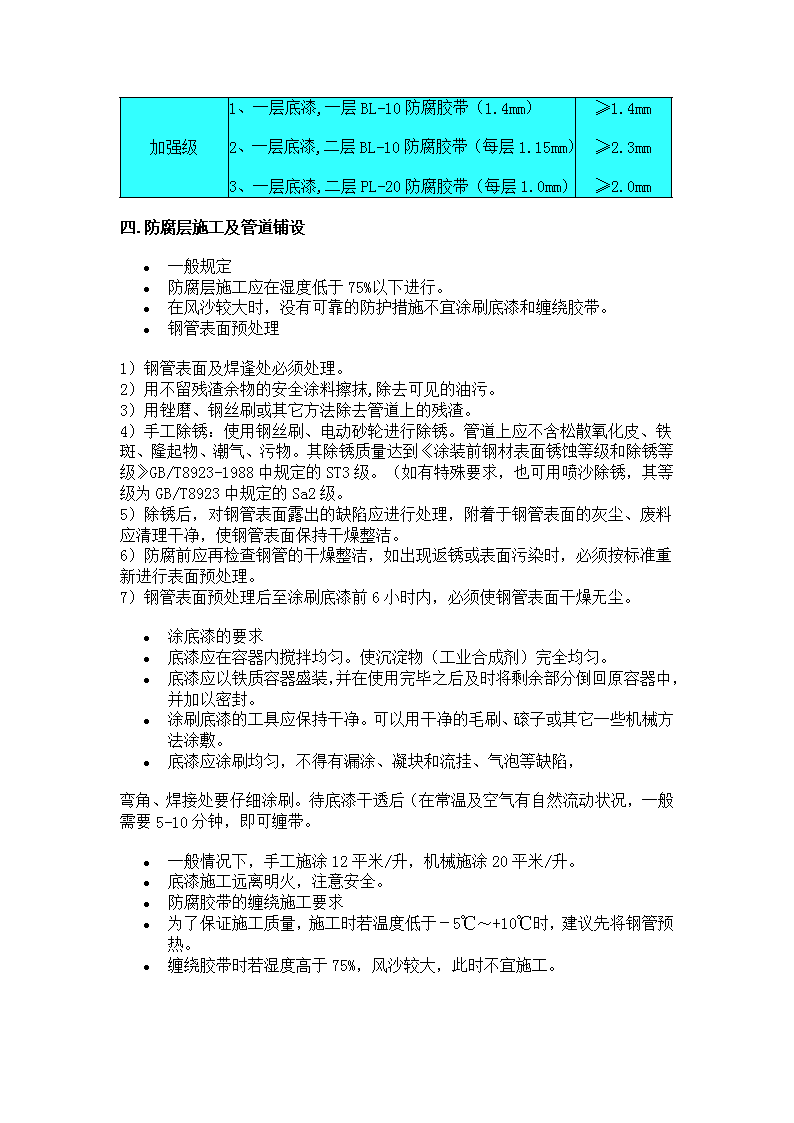

加强级1、一层底漆,一层BL-10防腐胶带(1.4mm)2、一层底漆,二层BL-10防腐胶带(每层1.15mm)3、一层底漆,二层PL-20防腐胶带(每层1.0mm)≥1.4mm≥2.3mm≥2.0mm四.防腐层施工及管道铺设·一般规定·防腐层施工应在湿度低于75%以下进行。·在风沙较大时,没有可靠的防护措施不宜涂刷底漆和缠绕胶带。·钢管表面预处理1)钢管表面及焊逢处必须处理。2)用不留残渣余物的安全涂料擦抹,除去可见的油污。3)用锉磨、钢丝刷或其它方法除去管道上的残渣。4)手工除锈:使用钢丝刷、电动砂轮进行除锈。管道上应不含松散氧化皮、铁斑、隆起物、潮气、污物。其除锈质量达到《涂装前钢材表面锈蚀等级和除锈等级》GB/T8923-1988中规定的ST3级。(如有特殊要求,也可用喷沙除锈,其等级为GB/T8923中规定的Sa2级。5)除锈后,对钢管表面露出的缺陷应进行处理,附着于钢管表面的灰尘、废料应清理干净,使钢管表面保持干燥整洁。6)防腐前应再检查钢管的干燥整洁,如出现返锈或表面污染时,必须按标准重新进行表面预处理。7)钢管表面预处理后至涂刷底漆前6小时内,必须使钢管表面干燥无尘。·涂底漆的要求·底漆应在容器内搅拌均匀。使沉淀物(工业合成剂)完全均匀。·底漆应以铁质容器盛装,并在使用完毕之后及时将剩余部分倒回原容器中,并加以密封。·涂刷底漆的工具应保持干净。可以用干净的毛刷、磙子或其它一些机械方法涂敷。·底漆应涂刷均匀,不得有漏涂、凝块和流挂、气泡等缺陷,弯角、焊接处要仔细涂刷。待底漆干透后(在常温及空气有自然流动状况,一般需要5-10分钟,即可缠带。·一般情况下,手工施涂12平米/升,机械施涂20平米/升。·底漆施工远离明火,注意安全。·防腐胶带的缠绕施工要求·为了保证施工质量,施工时若温度低于-5℃~+10℃时,建议先将钢管预热。·缠绕胶带时若湿度高于75%,风沙较大,此时不宜施工。

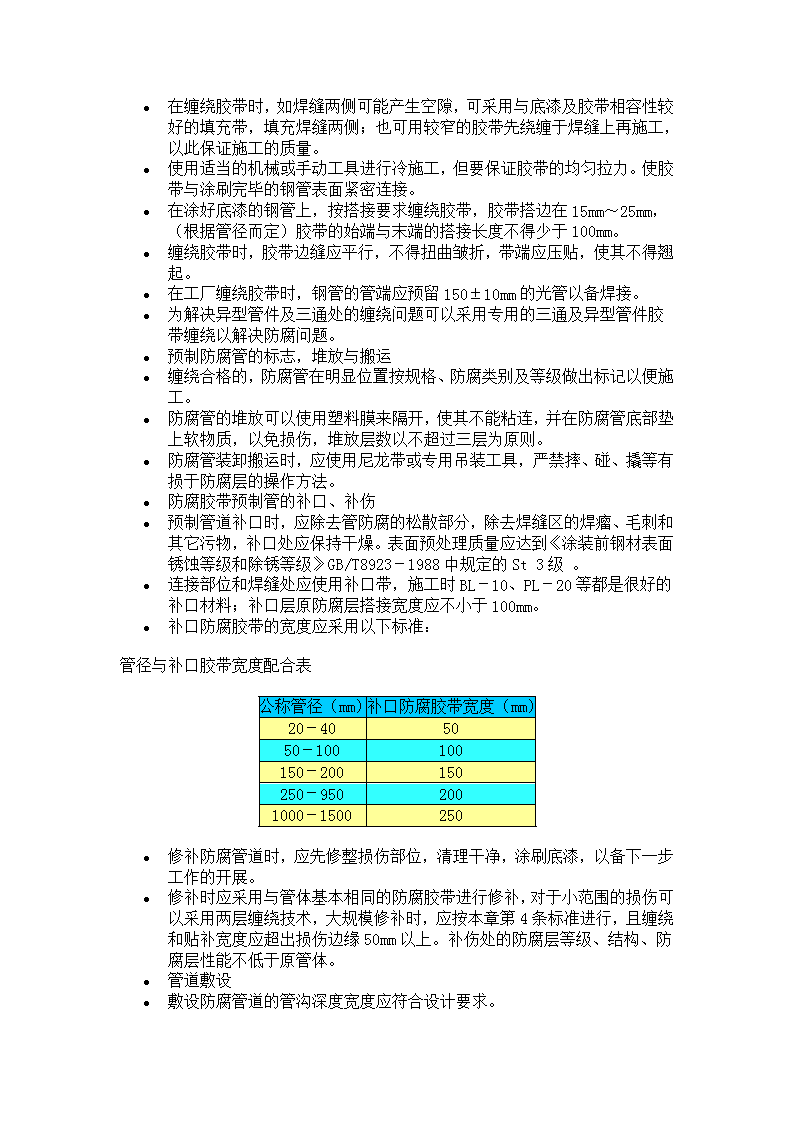

·在缠绕胶带时,如焊缝两侧可能产生空隙,可采用与底漆及胶带相容性较好的填充带,填充焊缝两侧;也可用较窄的胶带先绕缠于焊缝上再施工,以此保证施工的质量。·使用适当的机械或手动工具进行冷施工,但要保证胶带的均匀拉力。使胶带与涂刷完毕的钢管表面紧密连接。·在涂好底漆的钢管上,按搭接要求缠绕胶带,胶带搭边在15mm~25mm,(根据管径而定)胶带的始端与末端的搭接长度不得少于100mm。·缠绕胶带时,胶带边缝应平行,不得扭曲皱折,带端应压贴,使其不得翘起。·在工厂缠绕胶带时,钢管的管端应预留150±10mm的光管以备焊接。·为解决异型管件及三通处的缠绕问题可以采用专用的三通及异型管件胶带缠绕以解决防腐问题。·预制防腐管的标志,堆放与搬运·缠绕合格的,防腐管在明显位置按规格、防腐类别及等级做出标记以便施工。·防腐管的堆放可以使用塑料膜来隔开,使其不能粘连,并在防腐管底部垫上软物质,以免损伤,堆放层数以不超过三层为原则。·防腐管装卸搬运时,应使用尼龙带或专用吊装工具,严禁摔、碰、撬等有损于防腐层的操作方法。·防腐胶带预制管的补口、补伤·预制管道补口时,应除去管防腐的松散部分,除去焊缝区的焊瘤、毛刺和其它污物,补口处应保持干燥。表面预处理质量应达到《涂装前钢材表面锈蚀等级和除锈等级》GB/T8923-1988中规定的St3级。·连接部位和焊缝处应使用补口带,施工时BL-10、PL-20等都是很好的补口材料;补口层原防腐层搭接宽度应不小于100mm。·补口防腐胶带的宽度应采用以下标准:管径与补口胶带宽度配合表公称管径(mm)补口防腐胶带宽度(mm)20-405050-100100150-200150250-9502001000-1500250·修补防腐管道时,应先修整损伤部位,清理干净,涂刷底漆,以备下一步工作的开展。·修补时应采用与管体基本相同的防腐胶带进行修补,对于小范围的损伤可以采用两层缠绕技术,大规模修补时,应按本章第4条标准进行,且缠绕和贴补宽度应超出损伤边缘50mm以上。补伤处的防腐层等级、结构、防腐层性能不低于原管体。·管道敷设·敷设防腐管道的管沟深度宽度应符合设计要求。

·管沟的清理及下沟、回填、吊装等工序应符合相应的施工验收规范的规定。·管道回填时应注意避免擦伤管壁的砖头、石块等硬物掺杂其中,也可用细纱土先回填待没过管道上壁后,再回填杂物,以确保防腐有效性。·管道防腐层质量标准及检查方法·表观:对管线进行全线目测检查,在预制厂应逐根目测检查补口,补伤处应逐个,检查防腐层表面应平整,搭接均匀,无气泡、皱折和破损。·厚度:按《管道防腐层厚度的无损测量方法(磁性法)》SY0066-1992进行测量,厚度应符合防腐层等级结构中所要求的标准。·剥离强度:用刀环向划开10mm宽、长度大于100mm的胶带层,直至管体,然后用弹簧秤与管壁成90度角拉开;拉开速度应不大于300mm/mim;剥离强度应大于15N/cm;该测试应在缠好胶带24h以后进行。·电火花检漏:在预制厂应逐根检查,在现场对管线进行全线检查,补口、补伤处应逐个检查,检漏探头移动速度不大于0.30m/s;以不打火花为合格,具体公式如下:当防腐层厚度<1mm时,防腐层厚度小于1mm时:V=3294;防腐层厚度大于1mm时:V=78433;式中:V检漏电压(伏)δ防腐层厚度(mm);针孔检漏电压是考虑既要查出微小针孔,又保证不击穿原涂层,根据国家标准,结合应用环境情况和工作经验,建议检漏时参照的胶带检漏电压为:单层1.1毫米BL-10胶带8000V; 单层1.5毫米BL-10胶带9000V·表观、厚度、检漏不合格时,应进行局部修复。·对各项检测结果应做好记录。·安全、卫生和环境保护要求·底漆应密封,存放在远离火源处,并配备消防器材。·涂敷生产的安全环保应符合《涂装作业安全规程涂漆前处理工艺安全》GB7692-1987及《涂装作业安全规程涂漆前处理通风、净化》GB7693-1987的要求·钢质管道除锈生产过程中各种设备产生的噪音应符合《工业企业噪声控制设计规范》GBJ87-1985的规定。·除锈、涂敷现场空气中粉尘含量不得超过《工业企业设计卫生标准》TJ36-1979的规定。·施工文件:管道防腐层施工竣工后,施工单位应向建设单位提交下列文件·防腐工程简要内容,施工方法及过程。·防腐胶带及底漆出厂合格证及质量检验报告。·质量检查纪录。·返修记录应包括返修位置、原因、方法、数量和检验结果。·其它有关资料。注意:KF底漆是一种挥发性工业涂料,使用时要远离火源。

参考国家标准:1.埋地钢质管道聚乙烯胶粘带防腐层施工验收规范SY4014-932.埋地钢质管道外防腐层和保温层现场补口补伤施工及验收规范 SY4058-893.管道防腐层特定可弯曲性的试验方法SYJ38-894.钢管防腐层厚度的无损测量方法标准(磁性法)SY0066-925.长输管道阴极保护工程施工及验收规范SYJ4006-966.管道防腐涂料与金属粘结的剪切强度试验方法SYJ41-897.管道防腐层高温阴极剥离试验方法标准SY0072-938.管道防腐层化学稳定性试验方法SYJ39-899.管道防腐层阴极剥离试验方法SYJ37-8910.管道防腐层水渗透性试验方法SY0064-9211.管道防腐层耐冲击性试验方法(石灰石落下法)SY0067-9212.管道防腐层抗冲击性试验方法(落锤试验法)SYJ40-8913.管道防腐层耐磨性试验方法(滚筒法)SY0066-9214.管道防腐层针入度试验方法(钝杆法)SY0062-9215.管道防腐层补口绝缘密封性试验方法标准 SY0074-93'

您可能关注的文档

- 外墙涂料工程施工和验收规范

- cjj 35-90 钢渣石灰类道路基层施工及验收规范

- 建筑工程施工质量验收规范实施指南(下册)(sg—a046-099)

- 浙江省建筑工程施工质量验收规范检验批表格及填写说明(中册)

- 浙江省建筑工程施工质量验收规范检验批表格及填写说明(上册)

- 浙江省建筑工程施工质量验收规范检验批表格及填写说明(下册)

- 建筑地基基础施工质量验收规范研讨提纲

- 继电保护及有关二次回路验收规范

- 钢骨架塑料复合管施工及验收规范

- 混凝土结构工程施工质量验收规范 - udc

- ctr系列防腐胶带设计、施工、验收规范

- 混凝土结构工程施工质量验收规范 - udc

- 水土保持综合治理 验收规范(GBT 15773—1995)

- 吉林省《电气火灾监控系统设计、施工及验收规范》

- 《给水排水管道验收规范》gb50268-971

- dbj86园路和园林铺装工程施工和验收规范

- sns系统边坡主动防护工程施工及验收规范

- 市政排水工程验收规范