- 1.02 MB

- 23页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'中华人民共和国冶金工业部部标准冶金机械设备安装工程施工及验收规范通用规定YB7201-83主编单位:第一冶金建设公司批准部门;中华人民共和国冶金工业部,日发布、983年1月1,日实施.983年1{)月405

本标准规定了选1)"、烧结、焦化、炼铁、炼1.4对需作沉陷观测的设备基础应有沉陷观测记钢、车L钢等齐专业的冶金机械设备安装r.释施1:录_及脸收的通!”技术条件冶余机械设备安装1:程施1及验收的专业技www.17jzw.com2基准线和基准点术条件,尚应符合卜述各专业冶金机械设备安装】_程施1_h"t验收规范的规定、〕2.1基准线和基准点应根据设计、安装和检修的对安装卜程有特殊要求的冶金机械设备,其需要确定安装I.程施1_及验收的技www.17bzw.cn术条件应符合设备技术2.2设备安装平面位置印标高偏差值的检测除文们的规定有指定的依据外,均应以基准线和基准点为依据〔门:几亡特殊要求系指设备技术文件有规定而本标准2.3需要保留的基准线和基准点应设置水久中心术规定或设备技术文件的规定与本标准规定标板和水久基准点下致的技术条{牛2.4永久中心标板和水久基准点可采用铜材、不价没爷技术文件系指设备的说明13,制造图www.17jzw.net锈钢材、普通钢材制造,采用普通钢材制造时应(包括零件图和装N图)和技术要求有防腐蚀措施永久中心标板和永久基准点应设l设备幕础检杳置牢[hl并应于以维护一埋设在棍凝土内的永久中心标板和水久基准点的结构形式可参见图11.1设备从础应有确认www.3x888.com撰础已林备安装条件的资料1.2设备从础的尺寸极限偏差和水平度、铅乖度公x心符合表1的规定设备基础的尺寸极限偏差及水平度、铅垂度公差mm表1项次I项目丁f>f}R1}}}}}加基Gal坐标位置(纵、横向轴线)一土﹂02I从础ill不同平面的标高2(]{”土2咬)(J一20十200图1水久中心标扳和永久基准点示意图基础1_平面的水平度(包括地1一永久中心标板:z一永久基准点TL需要安装设备的部分):每米2.stit*KN单位应绘&9水久中心标板和水久基全长150准点布置图,在图中标明永久中心标板和永久基准点的编号、设备位置及其实测坐标或标高。安250装工作结束后,应将永久中心标板和永久基准点预埋地脚螺栓及其布置图移交接受单位〕际高(顶端)书公距(在根部和顶部两处测,102202.6安装需要的临时基准线标点和临时基准点应睑)根据永久中心标板和永久基准点作出,无永久中19l留地脚螺栓孔心标板和永久基准点,则应根据经校正的设备基牛,心距深度1+2Il0l础轴线和标高作出几壁的铅垂度102.7挂设的基准线应根据设备安装精度要求和挂设跨距选用直径为0.3-0.75二的整根钢丝,其+200拉紧力一般为钢丝破断拉力的4096--8096,水平土5或倾斜挂设的跨距不宜超过40m;l2.8基准线标点和基准点的施工测量应符合YBJ1.3设备从础表面及预留孔内应清洁,预埋地脚15-66《冶金工业建筑安装施l测量规程》的螺栓的螺纹和螺母应防护完好规定「406

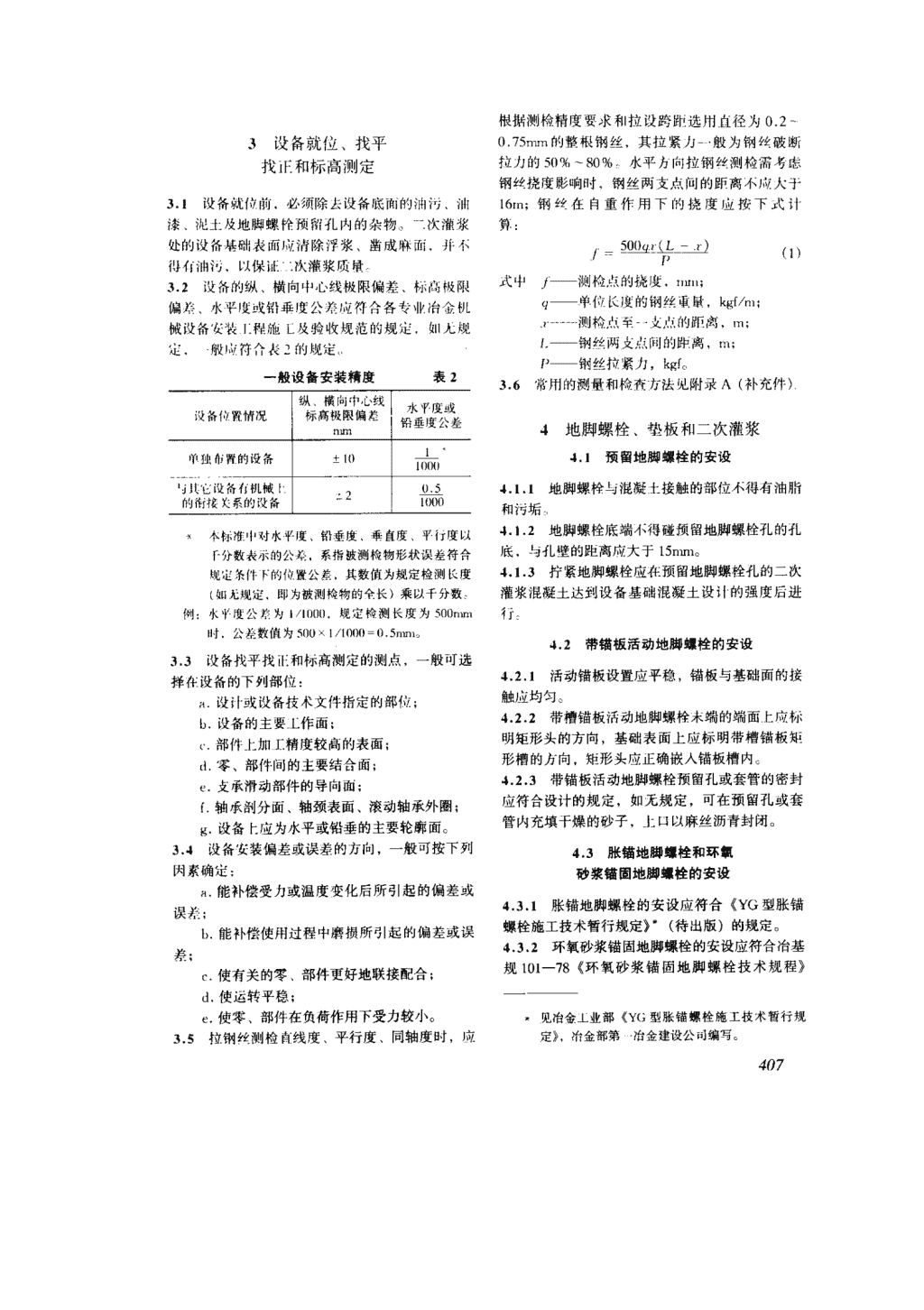

根据测检精度要求和拉设跨跄选用直径为0.2-3设备就位、找平0.75-m的整根钢丝,其拉紧力一般为钢44破断找1f:和标高测定拉力的50%一80%水平方向拉钢44测检需考虑钢4f挠度影响时,钢丝两支点间的即离不应大于-3.1设备就位前必须除去设备底面自洲III污、油16m;钢49在自重作用下的挠度应按下式计7泰、泥土及地脚螺栓预留孔内的杂物、几次灌浆算:处的设务捷础表而应清除浮浆、凿成麻而月一不5Q旦yr(乙一:)(1)[J得有油污,以保讯次灌浆质紧3.2设务的纵、横向中心线极限偏差、标高极限式中f-!kl}1检点的挠度,111;偏爪、水平度或铅垂度公旅应符合各专业冶金机9-单位氏度的钢丝屯康,kgf/n;一测检点}.一支点的距离,111械设务安装1_程施L及验收规范的规定,如无规上—钢丝两支点间的冲离,:飞;定,般应符合表2的规定、尸—钢丝拉紧力,kgf一般设备安装精度表23.6常用的测量和检查方法见附录A(补充件)纵、横向中心线一水’f`度或设备位置悄况标高极限偏差铅垂度公差nU日4地脚螺栓、垫板和二次灌浆IT,独pix的设备士1010I0114.1预留地脚螺栓的安设"ill它iS备了,机械I4.1.1地脚螺栓与棍凝土接触的部位不得有油脂二2-1101050的衔接1系的设备和污垢本标准,},对水平度、铅垂度、垂直度、平行度以4.1.2地脚螺栓底端不得碰预留地脚螺栓孔的孔卜分数表小的公差。系指被测检物形状误差符合底,与孔壁的趾离应大于15nm,规定条件卜的位wt公差,其数值为规定检测长度4.1.3拧紧地脚螺栓应在预留地脚螺栓孔的二次(如无规定,即为被测检物的全长)乘以千分数灌浆混凝土达到设备基础混凝土设计的强度后进例:水平度公外为Innoo.规定检测长度为500-行时.公差数值为50011/1000=0.5nnn,4.2带锚板活动地脚螺栓的安设3.3设备找平找正和标高测定的测点,一般可选4.2.l活动锚板设置应平稳,锚板与基础面的接择在设备的下列部位:触应均匀。.设日或设备技术文件指定的部位;b.设备的主要上作面;4.2.2带槽锚板活动地脚螺栓末端的端面上应标明矩形头的方向,基础表面上应标明带槽锚板矩部件I-加上精度较高的表面;形槽的方向,矩形头应正确嵌人锚板槽内d.零、部件间的主要结合面;4.2.3带锚板活动地脚螺栓预留孔或套管的密封I.支承滑动部件的导向面;应符合设计的规定,如无规定,可在预留孔或套f.轴承剖分面、轴颈表面、滚动轴承外圈;管内充填千燥的砂子,L口以麻丝沥青封闭K.设备卜应为水平或铅垂的主要轮廓面3.4设备安装偏差或误差的方向,一般可按下列4.3胀锚地脚姆栓和环舰因素确定;砂浆锚固地脚蛆栓的安设。.能补偿受力或温度变化后所引起的偏差或4.3.1胀锚地脚螺栓的安设应符合《YG型胀锚误差;螺栓施工技术暂行规定》.(待出版)的规定。b.能补偿使用过程中磨损所引起的偏差或误4.3.2环氧砂浆锚固地脚螺栓的安设应符合冶基差;规101-78《环氧砂浆锚固地脚螺栓技术规程》c使有关的零、部件更好地联接配合;d.使运转平稳;e.使零、部件在负荷作用下受力较小。见冶金上业部《YG型胀锚螺栓施工技术暂行规3.5拉钢丝测检F`1线度、平行度、同轴度时,应宁》.冶余部第冶金建设公司编写407

的规定A二CI00(QR,+Q2)(2)4.4地脚蛆栓的紧固式中A垫板总承力面积,mmZ;4.4.1设备底座上用于找平的调整螺钉,在地脚C—安全系数。可采用1.5一3,采用座螺栓紧固前应予回松。www.17jzw.com地脚螺栓紧固后,调整螺浆法放置垫板或采用无收缩混凝土钉不应受力进行二次灌浆时,取小值;4.4.2地脚螺栓紧固工具的选择可参见附录BQ}—采用普通混凝土二次灌浆时为设备及(参考件)承载物的重量,采用无收缩混凝土二4.4.3地脚螺栓的紧固www.17bzw.cn程度,一般用锤敲击螺次灌浆时为设备重量,kgf;母,根据响声和反弹力凭经验检查。锤头规格可QZ—地脚螺栓紧固力「设备技术文件如无参照表3选用规定,可按附录D(补充件)确定〕的总和,kgf;检查地脚螺栓紧固的锤头规格表3R—基础混凝土的抗压强度,kgf/_2,地脚螺栓公称直径(二川www.17jzw.net锤头规格(k")4.5.3垫板的规格一般应根据垫板的总承力面积X360.5和垫板组的数量参照附录E(参考件)选用。>36一801.5-54.5.4直接放置垫板的混凝土基础表面应进行研>806一8磨,其与垫板接触面的接触点应分布均匀。4.4.4设备技术文件www.3x888.com对地脚螺栓的紧固力有规定4.5.5采用座浆法放置垫板,座浆混凝土的配时,应对紧固力进行测定,测定方法可参见附录制、施工程序及注意事项可参见附录F(参考C(参考件)。件)4.4.5地脚螺栓紧固后,螺母与垫圈、设备底4.5.‘每一垫板组应尽量减少垫板的块数,一般座、锚板的接触应良好,局部间隙应符合表4的不宜超过5块。平垫板组中,最厚的垫板应放在规定;螺栓应露出螺母,露出长度宜为1.5-5倍下面,最薄的垫板应放在中间。螺距。4.5.7设备找平找正后,每一垫板组应符合下列地脚螺栓的螺母与被联接件接触要求mm要求:表4a每一垫板组应放置整齐,每对斜垫板的重叠面积应大于垫板面积的2/3o地脚螺栓公称直径局部间隙不得大于b.垫板组伸人设备底座底面的深度应超过地簇360.05脚螺栓。>36-800.10>吕00.15c.平垫板组宜露出设备底座外缘10一30mm,斜垫板组宜露出设备底座外缘10-50-o4.5垫板d.每一垫板组均应被压紧,压紧程度可用手锤轻击垫板,根据响声凭经验检查;对于高速运4.5.1垫板组.的位置和数量一般应符合下列转、承受冲击负荷和振动较大的设备,其垫板与要求:垫板间、垫板与设备底座间,用0.05二塞尺检a.每个地脚螺栓的近旁至少应有一个垫板组,底座刚度较小或动负荷较大的设备,地脚螺查,塞人面积不得超过垫板面积的告。栓的两侧近旁均应放置垫板组;无地脚螺栓处的e.钢垫板组的各垫板应相互点焊牢固。设备主要受力部位亦应放置垫板组。4.6二次滋浆b.垫板组在放t平稳和不影响二次灌浆的情况下,应尽盈靠近地脚螺栓和主要受力部位。4.6.1预留地脚螺栓孔、设备底座与基础之。.相邻垫板组之间的距离宜为500一间的二次灌浆.应符合GBI10-65(钢筋混凝土1000-.4.5.2放置在混凝土基础上的垫板,其总承力面,垫板组由数块垫板叠堆组成,也可以只是一块平积应按下式计算:垫板或一对斜垫板408

I=程施工及验收规范(修订本)》的规定。5.1.,有禁油要求的设备、管路及其附件,应进4.6.2灌筑时,不得使地脚螺栓歪斜和影响设备行脱脂。脱脂剂适用范围、脱脂方法和脱脂后的的安装精度.检验见附录I(补充件)。脱脂后,应将脱脂件土4.6.3设备底座与基础之间二次灌浆层的厚度应残留的脱脂剂清除干净。符合设计的规定,如无规定,宜为50-100-5.1.8设备拆卸、装配前,应了解设备的构造和技术要求,确定拆装顺序和方法。5清洗和装配5.1.,设备拆卸时,应对易于混淆的零、部件作出相对位置的标记。5.1一般规定5.1.10设备装配时,应先检查零、部件与装配5.1.1需要在安装现场装配的零、部件以及设备有关的尺寸偏差、形状和位置误差,符合设备技卜原已装配的零、部件,如有下列情况之一者,术文件的要求后,按照装配顺序和标记进行装应进行清洗:配a.包装防护材料不需要保留的;5.2蛆纹联接件、健、定位销装配b包装防护材料不能作为润滑剂或掺入润滑剂使用的;5.2.1螺纹联接件的装配,螺栓头部、螺母与被(.包装防护材料可以作为润滑剂或掺入润滑联接件的接触应紧密,紧固程度一般用手锤轻击剂使用但超过了规定的有效期;螺母或螺栓头部,根据响声凭经验检查,或用塞d.因运输、保管不善,致使包装防护材料发尺检查。如设备技术文件对紧固力有规定时;应生变质或零、部件加工面已产生锈蚀、脏污。对紧固力进行测定,测定方法可参见附录C(参5.1.2对于需要清洗的零、部件,清洗洁净后应考件)。涂以规定的润滑剂,必要时应涂以合适的防锈润5.2.2不锈钢、铜和铝螺纹联接件的螺坟部分,滑剂装配时应涂以润滑剂。5.1.3对于需要清洗的设备管路应清洗洁净并畅5.2.3螺纹联接件的防松件应装配正确通5.2.4螺栓联接采用加热螺栓多拧进螺母角度的5.1.4设备表面的防锈油脂可选择下列方法清方法紧固时,多拧进螺母的起始位置庄使螺栓与洗:被联接件间的间隙消除,螺栓的加热温度和螺母。.用金属清洗剂(非离子表面活性剂)清的多拧进角度(见图2)应按下列公式计算(3)洗;一扁+tob.用蒸气或热空气吹洗,吹洗后必须及时除(4)尽水分;·AEx360。.用热的机械油、汽轮机油或变压器油清洗,油温不应超过100r-,如将被清洗的零、部件浸人油内加热溶解清洗时,被清洗的零、部件应与加热容器底部和四周保持适当的距离;d.用碱性清洗液清洗,清洗液宜加热至60一90fi,清洗后应用清水冲洗洁净并使之干燥,常用的碱性清洗液的配方和适用范围可参见附录G(参考件);e.用煤油、柴油或汽油等溶剂油清洗。5.1.5设备加1:面上的防锈漆,应用适当的稀释剂或脱漆剂等溶剂清洗;用气相防锈剂溶液浸涂图2螺母多拧进角度法示意图的零、部件,可用12%一15%亚硝酸钠和0.5%式中t螺栓加热温度,℃一。.6%碳酸钠的水溶液或酒精清洗尸—螺栓紧固力,kgf;5.1.6设备加工面如有锈蚀,应进行除锈。常用A螺栓被拉伸部分的横截面积,}z.的除锈方法和质量要求见附录H(补充件)。409

a一一螺栓材料的线膨胀系数,参见附录J直径的0.10%一0.15%;用润滑脂润滑的轴承,(参考件),1A";应为轴颈直径的0.15%一0.20%。如负荷作用在F:螺栓材料的弹性模量.参见附录j上轴瓦时,卜述顶间隙值应减小i5%(参考件),www.17jzw.comkgf/mm";b.同一轴承两端顶间隙之差(即图3中5to一一环境温度,℃;与S:之差)应符合表6的规定。8-螺母多拧进的角度,度;滑动轴承两端顶间隙之差mm表6上-一螺栓被拉伸部分的长度。mm;>,51)一120>120一220>220S-螺}I",nun}#}14}}ht`11}口i卜当螺铃与被联接件www.17bzw.cn在1作状况下出现益差以及两端顶间隙之差Io00抓0〔)3好O.ns币0.10需考虑被联接件的弹胜变形时.应对公式戈3〕、(4)-f以修止_c.侧间隙单侧间隙应为顶间隙的告一号5.2.5平键.半圆键、楔键、薄3g7平键、切向键53‘5对于负简方向变化的滑动轴承,轴瓦需要等与键槽的配合,应分别www.17jzw.net符合GB1095-79《平刮研时,轴颈与轴瓦的接触点数、接触角度、顶键键和键槽的剖面尺寸》、GB1098-79((半圆间隙、侧间隙均应符合设备技术文件的规定键键和键槽的剖面尺寸》、GB1563-79《楔键5.3.6薄壁轴bi与轴承盖、轴承座的接合面不得键和键槽的剖面尺寸》、GB1566-79《薄型平刮研,但应检查其配合过盈量;薄壁轴瓦与轴颈键键和健槽的剖iiihwww.3x888.com寸》、GB1974-80《切向的接触而不闷一刮研键及}1键槽》的规定53.7轴颈与轴瓦的顶间隙可用压铅法检查(见5.2.6楔键的斜面与轮毅键槽的斜而应接触紧图3)。压铅用的铅丝直径不宜超过顶间隙的3密、、切向键的每对键的斜面、键与轴槽和键t9轮毅槽的工作面均应接触紧密5.2,装配定位销时,定位销应能顺利装人销孔,销与梢孔的接触面积应大于65%;装人销孔的深度应符合设备技术文件的规定。5.3滑动轴承装配5.3二,A壁轴瓦与轴承盖、轴承座的接合面均应接触紧密、11接触面积.受力轴瓦;旋大于60%,不受力轴瓦应大于5(196,且应分布均匀图3压铅法侧量轴承5.32轴瓦外径与轴承盖和轴承座内径为过盈配顶间隙示意图合时,其过盈量(紧力)应符合设备技术文件的1一轴承座;2一轴瓦:3一轴规定。倍。顶间隙应按下列公式计算:5.3.3对于负菏方向不变的滑动轴承,轴瓦需要u,+a2阁刮研时,轴颈与受力轴瓦的接触点数和接触角度S,=h,应符合表5的规定。(6)al+ayb2一轴颈与受力轴瓦的接触要求表5式中一端顶间隙,种;轴的转速.:p.m簇300>300-1000>1000另一端顶间隙,nun;每25x25omr"2-33-55-8bl面积上的接触点数轴颈上各段铅丝压扁后的厚90,一1100盯-叮度,价巨;接触角度必应对称于轴承受力线a.、as—轴瓦合缝处接合面上各垫片的厚度或铅丝压扁后的厚度,对于负荷方向不变的滑动轴承,轴瓦需要mm.5A+.130.4at,轴颈与轴瓦的间隙一般应符合下列规定:轴颈与轴瓦的侧间隙可用塞尺检查。顶间隙:用润滑油润滑的轴承,应为轴颈5.3.8对于在上、下轴瓦合缝处接合面间允许用410

垫片调整顶间隙的轴承,两边垫片的组合厚度应dL=L"+"6t+0.15(7)相等,垫片不得与轴颈接触,但距离轴瓦内缘不式中△L-轴向间隙,rnln;宜超过1nun"L-两轴承的中心距,-1;5.3.,对于用润滑油润滑的轴承,装配时,轴承a—轴材料的线膨胀系数,参见附录J剖分面应涂以密封剂(参考件),I几;5.3.10液体摩擦轴承的装配应符合设备技术文△r—工作时轴与环境的最大温差值,℃。件的规定对于人字齿轮轴的轴承,应留出因齿侧W,产5.3.11轴套与轴承座孔的配合及轴套与轴颈的生的轴向窜动间隙配合均应符合设备技术文件的规定5.4‘单列向心推力球轴承、单列圆锥滚子轴5.3.12含油轴套装配时,其表面若需擦洗,擦承、双联单向推力球轴承和双向推力球轴承的装洗用油宜与轴套所含的润滑油相同,含油轴套与配,轴向游隙一般应符合表7一9的规定。轴颈的间隙一般为轴颈肖径的0.10,6-0.2%0单列向心推力球轴承轴向游隙(见图5)二5.3.13尼龙轴套与轴颈的间隙应为轴颈直径的裘,0.5%一1.0%,装配时应涂以适量的润滑脂轴承系J列5.3.14推力滑动轴承的装配应符合设备技术文x^‘n^n"Ic轴承公称36000厂.uuv石沪‘uvv,声钊件的规定.内径IINQ型I型54滚动轴承装配最小最大最小最大最小最大镇300.0200.0400.0300.0500.0100.0205.4.1精度等级为E,1),C级需要清洗的滚动>30一500.0300.0500.0400.0700.0150.030轴承.进行最后的清洗时.应用洁净的汽油将轴>50-800.0400.0700.0500.1000.0200.040承冲洗干净>80一1200.0500.1000.0600.1500.0300.050>120一1800.0800.1500.1000.2000.0400.0705.4.2采用温差法装配滚动轴承时,加热温度不>180-2600.1200.2000.1500.2500.0500.100得高干1001",冷却温度不得低于一801r5.4.3轴承外圈与轴承座或壳体孔的配合应符合单列圃锥滚子轴承轴向游隙(见图5)二设备技术文件的规定对于剖分式轴承座,轴承表8盖与轴承底座的接合面应无间隙,且轴承盖和轴轴承系{列承底座内孔的两侧不得卡紧轴承外圈(夹帮)轴承公称7000270005.4.4滚动轴承与轴肩或轴承座挡肩应靠紧,闷内径I型{Q型I型盖、透盖、垫环应均匀贴紧在轴承内圈或外圈的最小最大最小最大}最小1最大端面上,如设备技术文件规定留有游隙,应按规毛300.0200.0400.0400.070>30-500.0400.0700.0500.1000.0200.040定留出>50-800.0500.1000.0800.1500.0300.0505.4.5单列向心球轴承、双列向心球面球轴承和>80-1200.0800.1500.1200.2000.0400.070双列向心球面滚子轴承装配时,应预留出轴向热>120-1800.1200.2000.2000.3000.050010口膨胀间隙乃乙(见图4),间隙一般应大于0.5二,>180-2600.1600.2500.2500.3500.0800.150必要时,轴向间隙应按下式计算>260-3600.2000.300闷性垫片>360-4000.2500.350双联单向推力球轴承和双向推力球轴承轴向游隙呻表,月油承系三9轴承公称18200及8300,81008400,38400内径荃2旧及38?0.1最小最大{最小最大最小{最大落500.0100.0200.0200.040>50-1200.0200.0400.0400.060图4轴承装配的轴向热膨胀间隙示意图>120一1400.0400.0600.0600.0800.0680}.{:;411

5.4.7双列圆锥滚子轴承和四列圆锥滚子轴承装表10的规定配前。应检查轴承的游隙,径向游隙一般应符合双列圆锥滚子轴承和四列圆锥滚子轴承径向游隙1llnl表10www.17jzw.com圆柱孔轴助I组轴助2组基本组辅助3组辅助4组辅助5组轴承一圆锥孔辅助2组基本组辅助3组辅助4组公称内径T}>Ill1组最最ArJl}最大最小最大最大最小最大www.17bzw.cn大大景>24一300rJ}0.02r0J}0.0500.080>30一400一:01020.0250.0600090>40-5000.030)034050.045050.065o0000.}.0O067}805o0F00O0}0,""7o001110>5()一6500.0300.0700.120>65一8()www.17jzw.netu0.0400.080()150>80一100()0.0450.100()170>10()一12000.050().1000.200>12(卜14000.0600.1200.2311>140一1611www.3x888.com()0.0650.140()260>I61)一180011.0700.1500.280>18)一200()0.0800.1700.310>200一22500.0900.1900.340>22525000.1000.2100.380>250一28000.1100.2300.420>280一31500.1200.2500.460>315-35500.1400.2800.510>355一40000.1500.3100.580>400-450n0.1700.3500.650>45()一501100.1900.3900.720>500一56000.2100.430079>560一63000.2300.4800.880>630-71000.2600.5400.910>710-80000.2900.6101.100>800一90000.3300.6701.240>900一1000()0.3600.7201.300>1000一112000.400>1120-125000.450>1250一1400005oa:.::三注:①轴向游隙与径向游隙的换算公式如下,0厂口0二U.IJ—(8)尸式中a.-轴向游隙4r—径向游隙默:,—轴承接触角的判断参数,可从滚动轴承产品样本或机械零件设计手册中查得。③径向游隙分组标志:基本组在轴承代号中不标注游隙代号,辅助组在轴承代号中的精度等级的左面用数字表刁丈。例:F2097926-径向游隙为基本组的轴承2G2077111)50-径向游隙为辅助2组的轴承③本表根据洛阳轴承厂工厂标准LZB44-80制定。412

渐开线圆柱齿轮副中心距极限偏差士几5.5关节轴承装配表115.5.1外圈有装配槽的向心关节轴承的装配,应齿轮副公称齿轮副第D公差组精度等级使轴承承受的径向负荷方向与外圈装配槽相垂直;中心距1-2一3一4}5-617-8{9-10,1,一12特殊结构(非标准)的向心关节轴承,其承受径中心距极限偏差士几(nlnl)um向负荷的方向应符合设备技术文件的规定>6一104.57.5I118>10一18一22.55.5913.521.5>18一306.510.516.526>30-50812.519.531>50-809.5152337>80一120I17.52743.5>120一18012.52031.550>180-25014.5233657.5>250-315162640.565>315-4001828.544.570>400-5002031.548.577.5>500-63022355587.5调节衬银>630-800254062.5100>800-1000284570115>1000-12503352.582.5130>1250一16003962.597.5X55>1600-200046115185>2000-250655140220>2500一315067.5一81705.55165270116711型回弧齿图柱齿轮IAl.侧隙~图i单列向心推力球轴承、单列圆团柱蜗杆传动侧隙Tnln表13锥滚子轴承轴向游隙示意图中心距(40>-480->18600>-31260->3623今->162350(>12505.5.2开型外圈的向心关节轴承。装配后外圈开标准保缝处应合缝良好证卿M0.0550.0950.1300.1900.2600.3800.5305.5.3关节轴承的旋转和摆动应灵活。1少。较大保5.6齿轮传动装配证倒w0.1100.1900.2600.3800.5300.750D之5.6.1轴心线平行且轴心线位置为可调整结构的国弧齿圆柱蜗杆传动侧隙rnln表14渐开线圆柱齿轮副的装配,其中心距极限偏差>320士人应符合表11的规定。也可按设备技术文件规中心距->18600>-31620-630标准保证侧隙万D先,0.800950.1300.260定的侧隙进行检查。注:中心距极限偏差1J,系指在齿宽的中间平面上圆锥齿轮i9侧隙表15的实际中心距与公称中心距之差5.6.2轴心线平行且轴心线位置为可调整结构的锥距镇50>-58吕->1820C>212>-232>-352>-5800->1820500"67"型圆弧齿圆柱齿轮副、圆柱蜗杆传动、圆弧标准保证侧隙0.085习.100O1303.170O21C习.26C匀34C0.420齿圆柱蜗杆传动和圆锥齿轮副的侧隙应符合表12D一15的规定。如用压铅法检查侧隙,应沿大齿轮0.170习.21C习.2600.340.42D.530习.67C0.850(或蜗轮)圆周不少于3处的等分部位检查,铅丝iuHDk9,的长度应大于3个齿距,铅丝的直径不宜超过侧注:一般情况下表13一15中的“标准保证侧隙D,隙的3倍,对于齿宽较大的齿轮,沿齿宽方向应用于闭式传动,‘较大保证侧隙D用于开式传均匀放置至少2根铅丝。动413

齿轮传动接触斑点表16接触斑点精度等级3齿轮类别测量部位-8一9}10一11{12-接触斑点百分值,不得小于砧65能60www.17jzw.com齿高一一--55(45)150(40k5(35)40(30渐开线圆柱齿轮处95959050齿长一60齿高一67型圆弧齿圆柱齿80齿长一忐一50齿高一圆锥齿轮50435705230502-30003=150www.17bzw.cn齿长圆606C柱齿高-一业运动传动7575齿长裸蜗一耀齿高杆动力传动www.17jzw.net齿长齿高圆弧齿圆柱蜗杆55(60)齿长川戈刀少注:①渐开线圆柱齿轮括号内的百分值适用于轴向重合度c,>08的斜齿轮。②67型圆弧齿圆柱齿轮,齿高方向接触斑点的百分值系经逐级加载至额定负荷走合后的百分值;齿长方向的接触痕迹应www.3x888.com大于一个轴向齿距。③圆弧齿圆柱蜗杆接触斑点百分值系在25%额定负荷下走合后的百分值,括号内的百分值系在额定负荷下走合后的百分值。5.6.3轴心线位置为可调整结构的齿轮副的装c.接触斑点的百分值应按下列公式计算:配,其接触斑点应符合表16的规定。用着色法检Cb=b"b-cx,。。、(9)查齿轮副的接触斑点(见图6),应符合下列要求:6`h=_hh0/,。。%(10)式中c。—沿齿长方向接触斑点的百分值,%;Ch—沿齿高方向接触斑点的百分值,%;矿—接触痕迹极点间的距离,m;、—超过模数值的断开距离,m;口—齿的工作长度,m:六—接触痕迹平均高度(对圆柱齿轮和蜗轮)或齿长接触痕迹中部的高度(对圆锥齿轮),m;h"齿的工作高度(对圆柱齿轮和蜗轮)或相应于h"处的有效齿高(对图6着色法检查齿轮传动的接触斑点示意图圆锥齿轮),maa一圆柱齿轮;b-圆锥齿轮;一蜗轮d.可逆传动的齿轮,轮齿两侧面均应检查a.将涂色油薄而均匀地涂在小齿轮(或蜗5.7联轴骼装配杆)上,在轻微制动下,用小齿轮驱动大齿轮,5.7.1刚性联轴器(见图7)的装配,两轴心径使大齿轮转动3-4转。向位移.不得大于0.03m,两个半联轴器端面b.圆柱齿轮和圆柱蜗杆传动蜗轮的接触斑点的接触应紧密。应趋于齿侧面的中部;圆弧齿图柱蜗杆传动的蜗5.7.2十字滑块联轴器(见图8),NZ型挠性爪轮,其接触斑点在齿高方向应偏向齿顶,且双向型联轴器(见图9)的装配,两轴心径向位移和运转时,蜗轮轮齿两侧接触面应对称于蜗轮齿宽中间平面;圆锥齿轮的接触斑点应趋于齿侧面的中部并接近小端.指两轴联接处两轴轴心的径向位移。414

5.7.4CL型齿轮联轴器(见图1飞)、CIZ型齿轮联轴器(见图12)的装配,两轴心径向位移、两轴线倾斜和外齿轴套端面处间隙。应符合表”的规定,且外齿轴套端面处间隙〔的确定,应使外齿端面与端盖在两轴窜动到端面间隙为最大尺寸位置时不接触。装配后应按设备技术文件的规定在内腔加注润滑剂图7刚性联轴器两轴线倾斜应符合表17的规定。十字滑块联轴器的端面间隙‘,对于外形最大直径小于或等于19%-的联轴器应为0.5一0.8-,;对于外形最大直径大于190mm的联轴器应为1.0一1.5mn,NZ型挠性爪型联轴器的端面间隙。宜为2nun十字滑块和NZ型挠性爪型联轴器装配要求表17联轴器外形两轴心径向两轴线倾最大直径D位移不得大于斜不得大于(nun)(mo力0.853000.110001.2图10蛇形弹簧联轴器>31111一6000.21000图8十字滑块联轴器图11CL型齿轮联轴器1一内齿外套;2一外齿轴套;3一外齿端面;4一端盖蛇形弹赞联轴骼装配要求表18两轴心径向端面碧Jl,",:翼A#D5位移不得大于之腆翼)呱研小得人了(n川1)(mm)16(1m}m)cG20LO-4.0>200-400吕21100.0101.5-6.0图gNZ型挠性爪型联轴器>400-7002.0-8.0>700-1350吕:;110.0502.5一10.05.7.3蛇形弹簧联轴器(见图10)的装配,两轴心径向位移、两轴线倾斜和端面间隙c应符合>1350-25000.7120.0003.0-12.0表18的规定415

www.17jzw.comwww.17bzw.cnwww.17jzw.net图13弹性圈柱销联轴器图12CLZ型齿轮联轴器5.7.6棒销联轴器(见图14)的装配,两轴心CL型、CLZ型齿轮联轴器装配要求表19径向位移、两轴线倾斜和端面间隙:应符合表21联轴器外形两轴心径向端面间隙〔的规定,且端面间隙。的确定,应使半联轴器端两轴线倾斜最大直径月位移不得大于不得大于不得小于面与挡板在两轴窜动到端面间隙为最大尺寸位置(nun)(mn,)(nun)www.3x888.com时不接触170一1850.30100.5002.5220一250(1.45290一4300.651L00O05.0毛筐钧以490一5900.901.5卫于二巴竺竺10(10680-7801.207.5己9(10-110010.0暨1.50-120000噪口砚125015.05.7.5弹性圈柱销联轴器(见图13)的装配,两轴心径向位移、两轴线倾斜和端面间隙‘应符图14棒销联轴器合表20的规定。1一半联轴器端面;2一挡板;3一外套;4-棒销弹性圈柱销联轴器装配要求表20标准型轻型}轴孔直径渔尘给字垫两轴线倾d联轴器外形端面间隙联轴器外形端面间隙‘珍小得人J斜不得大于型号最大直径D型号最大直径DnUn(n>n3>(=,)(mn,)(二)(二)25一28B,120Q11051-530-38}场140q1201-435-45B5170q1450.0540-55Ba}1902-6q}1701一545-65B5220Qs200100.02050--75氏2602-8Q62402-670-95}Br330一2-10}q2900.1080-120场4102-12马350一2-8100一150}1,5002-15{q4402-10416

棒销联轴器装配要求表21配,两轴心径向位移、两轴线倾斜和端而间隙〔联轴器外形两轴心径向端面间隙应符合表24的规定最左直径l位移不得大于_两轴线倾斜不得小于不得大丁(n-)(nlll)(n价1)145一2700.15290一4700.2100.020to52()一750O385()一II川一。5一155.7.7牛{销联轴器(见图15)的装配,两轴心径向位移、两轴线倾斜和端面问隙。应符合表22的规定图16带制动轮柱销联轴器图15柱销联轴器5.7.8带制动轮柱销联轴器(见图16)的装配,两轴心径向位移、两轴线倾斜和端面间隙。应符合表23的规定〔柱销联轴器装配要求表22联轴器外形.!-两轴线倾斜端面间隙〔最大直径1)移小得大士不得大于(nmil(nul)(n翻)9()一1502.0-3.0图17TD型胎形弹性联轴器0.05170一2202.5-4.077)型胎形弹性联轴器装配要求表24275一3203.0一5.0340-4900.104.0-6.0联轴器夕h形两轴心径向位两轴线倾斜端面间隙0.2最大百私移不得大于不得大于560-6105.0一7.0}l(mm)1000(mm)(=I)6706.0一8.01128一107707.0一10.00.151400.51L00O010一138508.0一11.018015一188809.0一12.021518-22带制动轮柱销联轴器装配要求表2326520-251.0110.05031024一30联轴器直径W}-T两轴线倾斜端面间隙40530-38u,移小得大寸不得大于11UI】(nml)c})46040-485601.550-601502.0-3.0120.00070070-821700.052.5-4.00.29502.0100-115220一2753.0-5.01000340一4104.0-6.00.10490一5605.0-7.0T)型胎形弹性联轴器采用第一重型机器厂1厂5.7.9TD型胎形弹性联轴器(见图17)的装标准417

5.7.10胶板弹性联轴器(见图18)的装配,两为滑动轴承的电机,应使转子轴向处于磁场中心轴心径向位移、两轴线倾斜和端面间隙。应符合的位置表25的规定5.8皮带传动、链传动装配胶板弹性联www.17jzw.com轴器装配要求表255.8.1传动轴平行的每对皮带轮或链轮的装配,联抽器外形两轴心径向位最大直径D移不得大于两轴线倾斜端面间隙〔两轴的平行度公差为0.15/1000;两轮的轮宽中不得大于(mm)(mm)(mm)间平面应在同一平面上.公差为1=,,300一360一0.230-325.8.2装在链轮上的链条,其从动边的弛垂度J4501000.5045-470.3www.17bzw.cn(见图20);当链条与水平线夹角a小干或等于521)一69030一32卜045。时,宜为两链轮中心距A的2%;当链条与水88070一720.51000平线夹角a大于45时,宜为两链轮中心距A的100040一42www.17jzw.net1%一1.596www.3x888.com图20传动链条弛垂度图18胶板弹性联轴器1一从动轮2一主动5.7.11万向联轴器(见图19)的装配,应符合轮;3一从动边链条下列要求:5.,密封件装配5.9.1压装软填料圈应符合下列要求:a.软填料圈的接口宜切成小于45’的剖口,相邻两圈的接口应错开900以上;b.压盖的压紧力应沿圆周均匀分布,软填料圈不宜压得过紧5.9.2油封装配时,应在油封唇部和轴表面涂以润滑剂;油封唇边应对着被密封介质的压力方向,唇边不得损伤,油封在壳体内应可靠地固定,不得有轴向移动或转动的现象。图19万向联轴器5.9.3O型密封圈装配时,密封圈不得扭曲和损1一半圆滑块;2一叉头;伤。3一销轴;4-扁头a半圆滑块与叉头的虎口面或扁头平面的接触应均匀,接触面积应大于60%0b.在半圆滑块与扁头之间所测得的总间隙S,宜在各配合间隙积累值范围内。可逆传动时,间隙应取较小值。5.7.12联轴器装配两轴心径向位移和两轴线倾斜的测量方法见附录K(补充件)。5.7.13测量联轴器端面间隙。时,应使两轴窜图21成套V型密封圈动到端面间隙为最小尺寸的位置;对于轴承形式1一支承环;2一密封环;3一压环418

5.9.4成套v型密封圈(见图21)的装配,预a—被加热件材料的线膨胀系数,参见压量应适当。如需搭接,应切成450剖口,相邻两附录J〔参考件),1/A一;圈的接口应错开9。‘以上。d-被加热件的公称直径。~;5.9.5Y、型密封圈的装配,应区分孔用Y.型密to—环境温度,℃封圈(见图22)或轴用Y,型密封圈(见图23),被加热件加热的温度应不超过被加热件材料不得相互代用的回火温度。5.10.3冷装配时,被冷却件接近和低于脆性转变温度时严禁敲击。被冷却件的冷却温度应按下式计算:一a2di,:。(12)图22孔用图23轴用式中t—被冷却件的冷却温度,℃;Y,型密封圈Y,型密封圈平均实测过盈值,rnl;;二被冷却件材料的线膨胀系数,参见附5.9.6V型、Y型、Yx型、U型密封圈的装配,录](参考件).1戍二;其解边应对着被密封介质的压力方向,唇边不得d-被冷却件的公称直径,rz};损伤to—环境温度,℃。5.,.7环形间隙密封、曲折(迷宫式)密封的装注:常用冷却剂及其冷却温度(一个标准大气压配(h;B`124)。应符合下列要求:下)如下干冰加酒精或丙酮一75"C液氨一1201;液氮一190一一1950液氧一180一一1821;5.10.4压装配前,应将配合面清洗洁净,并涂以润滑剂。压装配的压人力可按下列经验公式计算:当被包容件与包容件的材料都是钢时2.9[(号),一1,iL图24环形间隙密封和曲折密封示意图(13)扣)环形间隙密封;(b)曲折密封/D),a.环形密封槽内和曲折缝隙内一般应填满润当被包容件的材料是钢,包容件的材料是铸滑脂(气封除外);铁时怜b.密封缝隙应均匀。4.3一旦、0.3)iLP二(14)5.10热装配、冷装配和压装配d+6.355.10.1有过盈的配合件装配前,应检查包容件式中P—压人力,tf;与被包容件的配合公差、倒角和圆角半径、导向D—包容件外径,~;部位的锥度和长度,根据平均实测过盈值查对配d-被包容件外径,true;合类别,按附录L(补充件)选择装配方i—平均实测过盈值,ttvn;法。L—包容件与被包容件的配合长度,5.10.2热装配时,被加热件的加热温度应按下t了Un。式计算:吃2一3)i+t。耐(11)6承压设备的强度试验和严密性试验式中t-被加热件的加热温度,℃;1—平均实测过盈值,~;本章适用于同时具备下列条件的承压设备的419

强度试验和严密性试验PT—壁温小于200℃的强度试验压力a工作压力.为正压(表压大于。kgf/m2);(见表26),kgf/cmZ;.1工作介质为气体或最高工作温度低于标准〔司一-试验温度下材料的许用应力,kgf/沸点(指在一个大气压下的沸点)的液体。M";6.1承压设备应作强度www.17jzw.com试验和严密性试验,但对(a)`—设计工作温度下材料的许用应力干设计无强度试验要求或同时具备下列条件的承k只/澎.压设备,可不作强度试验,仅作严密性试验:当〔a)/[o),之比值大于1.8时取。.在制造厂已作过强度试验,并具有合格强度试脸的压力和时间1S.8.26证;www.17bzw.cnb.外表无损伤痕迹。工作压力尸试验压力PT(刹E1gf/m})持压时间6.2强度试验应采用液压法进行,如设计规定采(表压kgf/om")液压法气压法(min)用气压法或因设备结构及操作条件限制只能采用>0一<1616-<1001.25P1.2105P5一10气压法时,则必须有可靠的安全措施。www.17jzw.net100一<10006.3需作强度试验的承压设备,其严密性试验应在强度试验合格后进行。设备的工作介质为液体6.7强度试验升压应分级逐步、缓慢进行,无异时,严密性试验应采用液压法;设备的工作介质常情况方可继续升压,在达到规定的试验压力和为气体或为易燃、有毒www.3x888.com胜介质时,严密性试验应持压时间后,将压力降至工作压力,对被试验的采用气压法。设备作检查,不得有异常变形现象。6.4强度试验和严密性试验的试验介质应符合下6.8对于非易燃或无毒介质的设备,严密性试验列要求:应符合表27的规定;对于易燃或有毒介质的设备a.用水作试验介质时,水质应洁净;当设备(介质为煤气和天然气的设备除外),严密性试验材料为奥氏体不锈钢时,水中的抓离子含量不得应采用气压法检查泄漏率并应符合表28的规定。超过25p.p.mo非易烟或无衡介质的设备严密性试脸b.用压缩空气作试验介质时,压缩空气应洁净。衰27C.设备有禁油要求时,试验介质严禁含有油试验方法液压法}气压法脂。试验压力工作压力d.试验介质的温度不得低于5℃;对于材质持压时间一不少于30mm有冷脆倾向的承压设备,应根据材质的脆性转变一般不得有明显泄漏;重要部位的检查要求温度确定试验介质的最低温度,以防脆裂。设备不得渗漏‘.5试验使用的压力表,应经校验合格并有封印肠招或有县介质的设*严密性试验衰28且在校验合格的有效期内;压力表的表盘刻度极试验容积限值为试验压力的1.5-3倍,最好选用2倍;压10>10-301>30-1001>100->31训)m3力表的精度:对于试验压力小于16kgf/cmZ的应工作压力不低于2.5级,对于试验压力等于或大于16甲/314R一12rn俨的应不低于1.5级;压力表的表盘直径应不小于100-‘.‘强度试验的试验压力和持压~时间应符合停压系指试验达到规定的压力后停止加压,不允表26的规定。许补充压力。对于壁温等于或大于200℃的承压设备,其泄漏率应按下式计算:强度试验压力P"应按表26规定的试验压力PT乘以〔。〕/(Q)`,即指设备的额定工作压力或设备的公称压力。P午=PT·(o]`(15)易蟋、有毒介质的划分见原国家劳动总局颁发的(压力容器安全监察规程)第4条的规定。式中P今—壁温等于或大于200℃的强度试持压系指试脸过程中保持试验压力,允许补充压验压力,kgf/-2,力。420

了么一~l1P,了1.7.1.5单体试运转应遵守下列顺序的规定:1(16)P,T2a.先手动,后电动;式中△—泄漏率,%;b.先点动,后连续;1",—试验开始时气体的绝对压力c.先低速,后中速、高速。kgf/cm气7.1.6无负荷联动试运转应按设计规定的联动程尸:—试验结束时气休的绝对压力序进行或模拟进行kgf/ant;7.1.7负荷联动试运转应按生产工艺流程进行。—试验开始时气体的绝对温度,’K;7.1.8冶金机械设备的试运转时间或次数,应按了’—试验结束时气体的绝对温度,0K;下列规定执行:6.9介质为煤气或天然气的设备,其强度试验和a.单体试运转:连续运转的设备连续运转2严密性试验应按冶金工业部现行的《煤气安全试-4h,往复运动的设备在全行程或回转范围内往行规程》的规定执行返5一10次;6.10液压、气动和润滑系统的压力试验应按b.无负荷联动试运转:按设计规定的联动程《冶余机械设备安装工程施工及验收规范液压、气序连续操作运转或模拟操作运转3次应无故璋,动和润滑系统》(待出版)的规定执行每次运转时间视参与联动的设备多少及联动程序6.11压力容器的耐压试验和气密试验应按原国繁简而定,一般不超过半小时;家劳动总局颁发的《压力容器安全监察规程》的c.负荷联动试运转;按生产工艺流程进行模规定执行拟生产,确认正常后投料运转,运转24一48h,或冶炼(处理)3一5炉(桶、罐)产品7试运转及工程验收7.1.,设备试运转的检查内容及要求,一般按下列规定执行:7.1试运转一般规定7.1.9.1液压、气动和润滑系统试运转应符合7.1.1设备试运转应具备下列条件:《冶金机械设备安装工程施工及验收规范液压、,.设备及其附属装置经检查合格,并有完整气动和润滑系统》(待出版)的规定。的检杳记录;7.1.9.2冷却或加热系统b.能源及工作介质应符合设计要求;a.各系统应畅通,不得有漏泄现象;。.危险部位和易燃部位应设置安全防护和灭b.各系统工作介质的品质、流量、压力、温火设施;度应符合设计和设备技术文件的规定;d.设备及周围环境应清洁;c.阀门回转接头、疏水器等密封应良好e.应有必要的照明和通讯设施;动作应正确灵活可靠。f应制定试运转规程。7.1.9.3轴承温度7.1.2无负荷试运转规程(单体和联动)应由设a.滑动轴承正常运转时,轴承温升不得超过备安装单位负责编制,负荷试运转规程(单体和35C,且最高温度不得超过70C;联动)应由生产单位负责编制。b.滚动轴承正常运转时,轴承温升不得超过通用机械设备.的试运转可不另编制试运转40C,且最高温度不得超过80Co规程,按TJ231(一)一(六)和GBJ231(七)7.1.9.4传动机构的规定执行a.皮带不得啃边、打滑;7.1.3试运转应按下列四个步骤进行b.链条和链轮运转应平稳,不得有啃卡和异a.安装后的调试;常噪音;b.单体试运转;。.无负荷联动试运转;通用机械设备系指下列各类机械设备:切削机床、d.负荷联动试运转。锻压设备、铸造设备、破碎粉磨设备、起重设备、7.1.4每台设备在安装完毕后,安装单位应进行连续运输设备、卷扬机、剪切机、气体压缩机、调试,以检验设备安装的正确性,确认安装符合风机、泵、固定式柴油机、工业锅炉、空气分离设备技术文件的规定后,方可进行单体试运转设备、制冷设备等421

。.齿轮运转时,不得有异常噪音和振动;续表d.离合器的动作应灵活、可靠;项应用范围e平衡部件的配重应准确;次测检方法附注I.各紧固件、联接www.17jzw.com件不得有松动现象。}}+}1321"909m}}}}77.1.9.5安全防护及调节、制动装置氏a.调速器、调压器、调力矩(力)装置、安直线度平行200&-50mX4m0>m全阀、紧急切断阀、事故放散阀、事故复位装置激光准直仪度同轴为度水平。等应按设备技术文件或设计的规定进行试验或模度叨拟试验;www.17bzw.cnH1[OmA7m0>.=b.制动器、限位装置在制动、限位时,动作为0.20-应准确、灵敏、平稳、可靠。用有刻度的液体连通器测水平度一1.00-7.2工www.17jzw.net程验收量冶金机械设备安装工程竣工后,应按冶金工业部颁发的《冶金工业基本建设交工验收办法》的规定进行工程验收。附录A常用www.3x888.com测量和检查方法(补充件)常用测量和检查方法及其应用范围见表Alo常用测.和检奋方法襄Al图A1拉钢丝测检同轴度示意图项应用范围测检方法附注1-钢丝;2一滑轮和支架;次测检项目测检精度3-重锤;4一电池;5一耳机;拉钢丝、内直线6一导线;7一内径千分尺8一被测检物应考虑钢径千分尺量距11IA:,frm1M70.02-丝的挠度离、用导电接(见图Al)触讯号法度直线拉钢丝、钢应考虑钢20.50-板尺量距离Itft.、,TPi%R丝的挠度度标尺刻度采取措施水准仪和普标高、31.00-后,测检精通标尺侧读数水平度度可为0.30-吊线锤、钢线锤应无4铅垂度1.00-板尺量距离摆动现象吊钢丝线锤、内径千分线锤应无5尺量距离、用铅垂度0.05-摆动现象放大镜观察接(见图A2)触法或用导电接触讯号法平行摇特旋转测0.03mm/(见图6度、垂直t法nlA3)序直】雪度、平二0.02mm/图A2吊钢丝线锤测检铅垂度示意图7光学准直仪度、同{011〕1一吊线架;2一被测检物沼一内径千分尺;4-V度、水子育形块5-钢丝;6一机座;7-线锤;8-油桶刁22

0.15时,x取0.2;3门d螺栓公称直径,~;P螺栓紧固力,kgfo2一附录D地脚螺栓紧固力(补充件)计算垫板总承力面积对地脚螺栓紧固力的确定,当设备技术文件未作规定时,每个地脚螺栓的紧固力应按「式计算:Q:二〔,)A式中Q2—地脚螺拴紧固力,kgf;〔。〕—地脚螺栓许用拉应力,kgf/-z;图A3摇臂旋转测检垂直度示意图A—地脚螺栓螺纹部分的计算面积,I-摇臂2-钢丝3一内径千分尺-1材料为A3的地脚螺栓,许用拉应力〔司取附录B地脚螺栓紧固工具7-10kgf/_Z,紧固力见表DI.(参考件)材料为A3的地脚姐栓紧固力表DI地脚螺栓紧固工具的选择可参见表B1地脚螺栓公称直径螺纹部分计算面积紧固力地脚姐栓紧固工具表B1(mnl)(mn俨)(kgUMvX4RftF,}1}"M161571100-157016一劝>-3506>-S86U->1S1U0>-141U0M202451720-2450M243532470-3530普通2UU吨扳手、*k45k9fT*霍0浮游锤冲游}RUUkI$gM305613930-5610电动扳击单头轰斗击版斗击单头M368175720-8170手、风扳手扳手;iA事一’扳头紧团工具动扳手5UkgM4211207840-11200和扭矩游锤冲M48147010290-14700扳手击单头扳手M56203014210-20300M64268018760-26800附录C螺栓紧固力测定方法M72x6346024220-34600(参考件)M80x6434030380-43400M90x6559039130-55900设备技术文件对紧固力有规定的螺栓,紧固M100x6799055930-79900力的测定方法可参见表Cl.M110x6856059920-85600螺栓紧固力测定方法衰C1M125x61119078331】一111900螺栓公称直径M140x61418099260-14180016-30>30-56>56-140Innl用扭矩扳一}侧量螺栓伸长量附录E斜垫板和平垫板测定方法娜母多拧进角度法;手检查(参考件)用侧力仪器检查注:用扭矩扳手检查时,螺栓的紧固力矩应按下式计E.1斜垫板的材料可采用普通碳素钢,平垫板算的材料可采用普通碳素钢或铸铁。M=K10d0P0E.2斜垫板和平垫板的规格如下:式中M—螺栓的紧固力矩,甲"m;a.长度L、宽度b等尺寸见表EloK—紧固力矩系数,螺纹接触面、螺母b.厚度h可根据实际需要和材料的材质和规与被联接件接触面的摩擦系数均为格确定;斜垫板的斜度宜为1/20-1/400423

垫板规格mm表E1平垫板A型(图Ela)B型(图E16)(图El)代号1.石代号代号一Lwww.17jzw.com最小4斜1B9050平19050斜IA8斜2B12070平气12070斜2A12斜,B16090平卜160如j,斜3A肠斜4B20lc平.20lUq余斗4A即斜凡B280平l280150l斜5Awww.17bzw.cn一别斜石B380平38020Ch斜6A21500}}{‘为参考尺寸。E.3采用斜垫板时,斜垫板宜与同号平垫板配混凝土不得加水使用合使用,即“斜IA"(或www.17jzw.net“斜IB")配“平1F.2施工程序及注意.项“斜2A"(或“斜2B")配“平2",等等,依此类推〔〕F.2.1在设置垫板的混凝土基础部位凿出座浆坑,E.4斜垫板应成对使用,成对的斜垫板必须采座浆坑的长度和宽度应比垫板的长度和宽度大60-用同一斜度www.3x888.com83m,座浆坑凿人基础表面的深度应不小于30-,全部~且座浆层混凝1的厚度应不小于,h翻;其余~其余~F.2.2用水冲或用压缩空气吹除坑内的杂物,并充分浸润混凝土坑约30min,然后除尽坑内积水,坑内不得沾有油污。F.2.3在坑内涂层薄的水泥浆,以利新老混凝土的粘结。水泥浆的水灰比为:水泥0.5吨,水1一1.2掩}图E1垫板F.2.4随即将搅拌好的混凝土灌人坑内。灌筑时(a)AI"V垫板(b)B型斜垫板;(动平垫板应分层捣固,每层厚度宜为40一50mm,连续捣附录F座浆法放置至浆浮表层以利拍浆。混凝土表面形状呈中间高四周低的弧形,以便放置垫板时排出空气。垫板操作规程F.2.5当馄凝土表面不再泌水或水迹消失后(具(参考件)体时间视水泥性能、混凝土配合比和施工季节而定),即可放置垫板并测定标高。垫板上表面标高F.1混凝土配制极限偏差为士0.5mmo垫板放置于混凝土上应用配制座浆混凝土所使用的原材料应符合手压、用木锤敲击或用手锤垫木板敲击垫板面,GBJ10-65《钢筋混凝土工程施工及验收规范使其平稳下降,敲击时不得斜击,以免空气窜人(修订本)》的规定。座浆混凝土的胶结材料应采垫板与混凝土接触面之间〔用塑性期和硬化后期均保持微膨胀或微收缩状态F.2.‘垫板标高测定后,拍实垫板四周混凝土,的和泌水性小(以保证垫板与混凝土的接触面积使之牢固。混凝土表面应低于垫板面2一5mm,达到75%以上)的无收缩水泥,砂应用中砂,石混凝土初凝前再次复查垫板标高。子的粒度为5一15mm"F.2.7盖上草袋或纸袋并浇水湿润养护。养护期座浆混凝土的塌落度应为0-Icm;座浆混凝间不得碰撞和振动。土48h的强度应达到设备基础混凝土的设计强度。附录G常用碱性清洗液座浆混凝土应分散搅拌,随拌随用。材料称(参考件)量要准确,用水量尚应根据施工季节和砂石含水率调整控制。将称量好的材料倒在拌板上干拌均常用碱性清洗液的配方及其适用范围可参见表匀,再加水搅拌,视颜色一致为合格。搅拌好的G1424

常用碱性清洗液表G1号的砂布蘸机械油擦拭。轴承的滑动面除锈时,项不得用砂布。配方,%适用范围次H.1.3酸洗除锈应符合下列要求:氢氧化钠0.5一1a.光洁度不高于v3,形状较简单(没有小碳酸钠5一101孔、狭槽、铆接等)的零、部件,可用6%硫酸硅酸钠3-4碱性较强,能清洗矿水余量物油、植物油和钠基或10%盐酸溶液进行酸洗;氢氧化钠1-2脂,适用于一般的钢铁b.光洁度为v4-6的零、部件,应用铬酸配磷酸三钠5一8件2一磷酸水溶液酸洗或用棉布蘸工业醋酸进行擦拭;硅酸钠3-4水余量铬酸ff-磷酸水溶液的配比和使用方法:磷酸三钠5-8铬酸醉Cdl1150gil碱性较弱,有除油能确酸二氢钠2一3力,对金周腐蚀性较磷酸姚P0a809/13硅酸钠5-1低,适用于钢铁件和铝酸洗温度85-95V烷荃苯确酸钠。.5一1_合金件水余且酸洗时间30一60minc.酸洗除锈后,必须立即用水进行冲洗,再十二烷基硫酸钠0.5碱性更弱,适用于梢用含苛性钠4gn和亚硝酸钠2g,1的水溶液进行中油酸三乙醉胺34_加工或抛光后的钢铁件苯甲酸钠05和,防止腐蚀;和铅合金件水余量d.酸洗、冲洗、中和、再冲洗、干燥和涂油等操作应连续进行附录H常用除锈方法H.1.4除锈后的废酸液的排放应符合有关环境和质量要求保护法的规定。(补充件)H.2除锈质,要求H.1除锈方法a.微锈、轻锈应彻底除净,呈现原来的金属光泽;H.1.1除锈前,应根据被除锈零、部件的表面b.中锈应除至表面平滑为止,允许有斑纹和光洁度选择除锈方法,各级光洁度表面的除锈方云雾状的锈迹存在;法见表Hl.c.重锈应除净,但允许坑内有黑斑存在,应常用除锈方法衰H1做好记录;d.应尽量保持接合面和滑动面的表面光洁度项次阵面光洁4除锈方法和配合精度;用砂轮、钢丝刷、刮具、砂布、喷1(门。.除锈后,应用煤油或汽油清洗洁净,使其砂或酸洗除锈干燥,并涂以适量的润滑油脂或防锈油脂。用非金属刮具油石或粒度为1502vl一3号(2i0)的砂布荫机械油擦除或进行酸洗除锈附录T脱脂用细油石、粒度为150号(2/D)(补充件)3口4一6或180号(3/D)的砂布曲机械油擦除或进行酸洗除锈1.1常用脱脂荆先用粒度为180号(3/D)或240号(4/0)的砂布曲机械油进行擦拭,1.1.1常用脱脂剂及其适用范围见表1104口7一9然后再用干净的棉布(或布轮)曲机械油和研磨青的混合刑进行磨光常用脱脂剂衰I1先用粒度为280号(5刃)的砂布脱脂剂名称适用范围附注苗机械油进行攘拭,然后用干净的丝5v10一14绷成机械油和细研磨青的棍合剂进行三抓乙烯有毒。对金属无腐磨光署集,对有色金属四抓化碳注:括号内的代号为砂布习惯代号95%乙醉馨碧馨露不高的设夏pn黔#R,fS3n#.脱脂性能较差H.1.2有色金属加工面锈蚀应用粒度不低于15042S

1.2脱脂方法附录K联轴器装配两轴心径向位移和两轴线倾斜的测量方法小零件可浸没在脱脂剂内5一15min;较大的金属表面可www.17jzw.com用清洁的棉布或棉纱浸(补充件)蘸脱脂剂擦洗;K.1将半联轴器A和B暂时互相联接,在圆周C大容器内表面可用喷头喷琳脱脂剂冲洗;上画出对准线或装设专用工具。测量方法有如图J口一般容器或管子的内表面可用灌洗法脱KI所示的三种方法脂,与脱脂剂接触的时间应不少于15min;e.非金属衬垫应用对www.17bzw.cn密封面无腐蚀性的溶剂浸泡20min以上,石棉衬垫可在300℃左右的温度下灼烧(不得用有烟的火焰)2一3min;f.紫铜垫片退火后,www.17jzw.net可不再脱脂。1.3脱脂后的检验经过脱脂的设备、管路及其附件的检验,可选择下列方法:a.对脱脂要求不高www.3x888.com和易擦拭的部件,可用白滤纸(或白布)擦拭脱脂表面,以滤纸(或白布)图K1联轴器两轴心径向位移和上看不出油渍为合格;两轴线倾斜测量方法示意图b.将使用后的脱脂剂取样分析,以油脂含量(a)用塞尺直接侧量;(b)用塞尺和专用工具测最;(c)用百分表和专用工具测量少于0.05%为合格;c.用蒸汽吹洗脱脂件,取其冷凝液,放人一K.2将半联轴器A和B一起转动,每转些粒径1二左右的纯樟脑,以樟脑不停地旋转为90"测量一次并记录测量值,包括起点0即有5个合格;位置的径向测量值a和轴向测量值b,记录成如d.用专用紫外线灯具照射检查,以无白色亮图K2的形式。b1和b0分别为位于同一直径两端点为合格。的两个百分表或两个测点的轴向测量值1.4采用有毒的脱脂剂进行脱脂时,应按有关劳K.3只有在NIft值。,=‘:5及歼一bs=b}-动保护法的规定,采取相应的劳动保护措施。b}时,表明测量正确,测量值方为有效。附录J常用材料的弹性模K.4联轴器两轴心径向位移计算公式:量和线膨胀系数(参考件)常用材料的弹性模t和90"180"270"钱膨胀系傲衰31(31060o"")线膨胀系孰数a弹性模量E材料1尤图K2记录形式(叼/mm")加热冷却钢20000-2100011-10-18.5x10-6a,=铸钢17500llX10-68.5X10-6可锻铸铁900(一15000lox10-68-10-"at一a3铸铁7500-1050lox10-68xio一‘一2钢1250017x10-614x10-6黄铜800018X10-616xlo-6了a圣十a,铝合金6500-750023x10-618X10-6式中a,一a4-径向测量值,rr};锡青锅850017X10-y15X1o一‘镁合金3600-470026x10-621X10-6a}测量处两轴心在二一i方向塑料401)一1600(46-70)-10-"的径向位移,=t;426

ay测量处两轴心在Y一Y方向续表的径向位移,Tnrn;配合类别配合特性装配方法。—测量处两轴心的实际位移,二。C孔制唾轴%IK.5联轴器两轴线倾斜计算公式:小过盈配合,用于www.17jzw.com﹃定位精度特别重要,能以最好的定位精度(bT十b;)一(bz+b0)仄用压力机装Phfi7达到部件的刚性及同2d轴度要求,但不能用过来传递摩擦负荷,需盈瓜要时易拆除。=鱼+bwww.17bzw.cnf)-业rp+b3)配中等压人配合,用一般用压力合嵘乌于钢制和铁制零件的机装配,对于一帆0=0圣+0弓x1000/1000半永久性和永久性装较大尺寸和薄配,可产生相当大的壁零件需用温结合力式中b”一b4,a—轴向测量值,mln;执竺具有更大的过盈,-坑用温差法装d-www.17jzw.net测点处的直径,rnln;毗依靠装配的结合力传递一定负荷人—两轴线在二一二方向的倾斜;附录M本标准要求严格程隽—两轴线在v一Y方向的倾度用词的说明www.3x888.com斜;(参考件)0—两轴线的实际倾斜。M.1要求严格程度的用词说明如下附录L有过盈的配合a.表示很严格,非这样作不可的用词采用件的装配方法“必须”、“严禁”;(补充件)b.表示严格,在正常情况下均应这样作的用有过盈的配合件的装配方法见表Llo词采用“应”、“不应,’、“不得,’;c.表示允许稍有选择,在条件许可时首先这有过盈的配合件装配方法衰Ll样作的用词采用“宜”、“一般”、“可”、“不宜”。配合类拐9M.2条文中指明应按其他有关标准规范的规定配合特性装配方法睡R制基轴制执行的,其写法为“应按⋯⋯执行”或“应符合⋯⋯要求或规定”;非必须按照所指的标准规范执用于稍有过盈的定一般用木锤HkbrKha7位配合,例如为了消行的,其写法为“可参照··⋯”。装配除振动用的定位配合付附加说明渡配平均过盈比Hkbi本标准由冶金工业部基本建设局提出合用锤或压力本标准由第一冶金建设公司主编H,Nh6c(或a_Khb)大,用于有机装配较大过盈的更精密的本标准起草人:张双桂、郭彦坤;定位审稿人:韦学槐本标准委托第一冶金建设公司负责解释427标准资料收藏家www.17bzw.cn易启标准网免费提供十万标准书籍资料下载会打字、5分钟快速自助建网站www.17jzw.com易启建站网免费提供建站平台,商业网站1年仅60元'

您可能关注的文档

- SYT6770.2-2010非金属管材质量验收规范钢骨架聚乙烯塑料复合管.pdf

- SYT6770.3-2010非金属管材质量验收规范塑料合金防腐蚀复合管.pdf

- SYT6770.4-2012非金属管材质量验收规范第4部分钢骨架增强塑料复合连续管.pdf

- TB10302-1996铁路轨道施工及验收规范.pdf

- WBT1016-2002木地板铺设面层验收规范.pdf

- WBT1037-2008地面辐射供暖木质地板铺设技术和验收规范.pdf

- YB4391-2013冶金矿山井巷工程施工质量验收规范.pdf

- YB4408-2014高炉TRT系统电气设备安装工程施工验收规范.pdf

- YB9249-1993冶金机械设备安装工程施工及验收规范轧钢设备.pdf

- YBJ207-1985冶金机械设备安装工程施工及验收规范液压、气动和润滑系统.pdf

- YBJ214-1988冶金机械设备安装工程施工及验收规范焦化设备.pdf

- YBT4476-2014不锈钢复合板球形储罐施工验收规范.pdf

- YCT307-2009条烟分拣系统安装工程验收规范.pdf

- YD5033-1997会议电视系统工程验收规范.pdf

- YD5038-1997点对多点微波设备安装工程验收规范.pdf

- YD5043-2005长途通信光缆塑料管道工程验收规范.pdf

- YD5045-1997公用分组交换数据网工程验收规范.pdf

- YD5048-1997城市住宅区和办公楼电话通信设施验收规范.pdf