- 244.50 KB

- 16页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'S-349/S-350盾构机盾体工地组装方案南京长江隧道工程指挥部2007-4-19

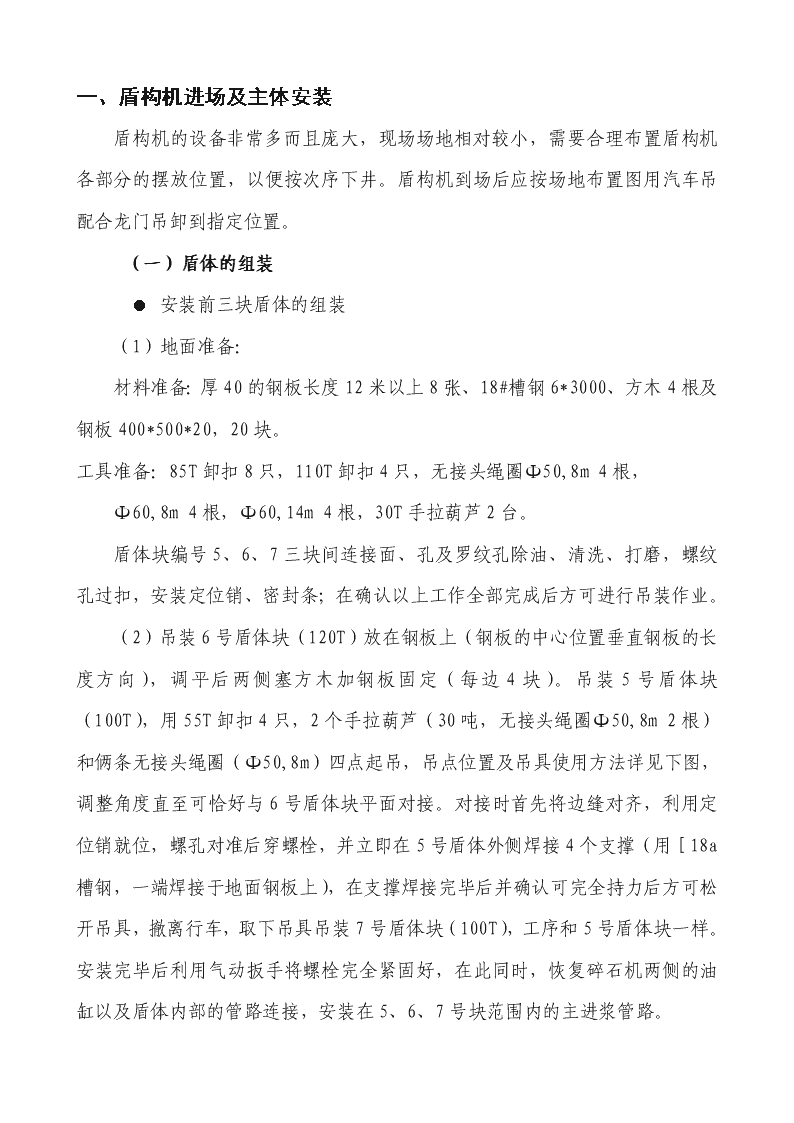

一、盾构机进场及主体安装盾构机的设备非常多而且庞大,现场场地相对较小,需要合理布置盾构机各部分的摆放位置,以便按次序下井。盾构机到场后应按场地布置图用汽车吊配合龙门吊卸到指定位置。(一)盾体的组装l安装前三块盾体的组装(1)地面准备:材料准备:厚40的钢板长度12米以上8张、18#槽钢6*3000、方木4根及钢板400*500*20,20块。工具准备:85T卸扣8只,110T卸扣4只,无接头绳圈Φ50,8m4根,Φ60,8m4根,Φ60,14m4根,30T手拉葫芦2台。盾体块编号5、6、7三块间连接面、孔及罗纹孔除油、清洗、打磨,螺纹孔过扣,安装定位销、密封条;在确认以上工作全部完成后方可进行吊装作业。(2)吊装6号盾体块(120T)放在钢板上(钢板的中心位置垂直钢板的长度方向),调平后两侧塞方木加钢板固定(每边4块)。吊装5号盾体块(100T),用55T卸扣4只,2个手拉葫芦(30吨,无接头绳圈Φ50,8m2根)和俩条无接头绳圈(Φ50,8m)四点起吊,吊点位置及吊具使用方法详见下图,调整角度直至可恰好与6号盾体块平面对接。对接时首先将边缝对齐,利用定位销就位,螺孔对准后穿螺栓,并立即在5号盾体外侧焊接4个支撑(用[18a槽钢,一端焊接于地面钢板上),在支撑焊接完毕后并确认可完全持力后方可松开吊具,撤离行车,取下吊具吊装7号盾体块(100T),工序和5号盾体块一样。安装完毕后利用气动扳手将螺栓完全紧固好,在此同时,恢复碎石机两侧的油缸以及盾体内部的管路连接,安装在5、6、7号块范围内的主进浆管路。

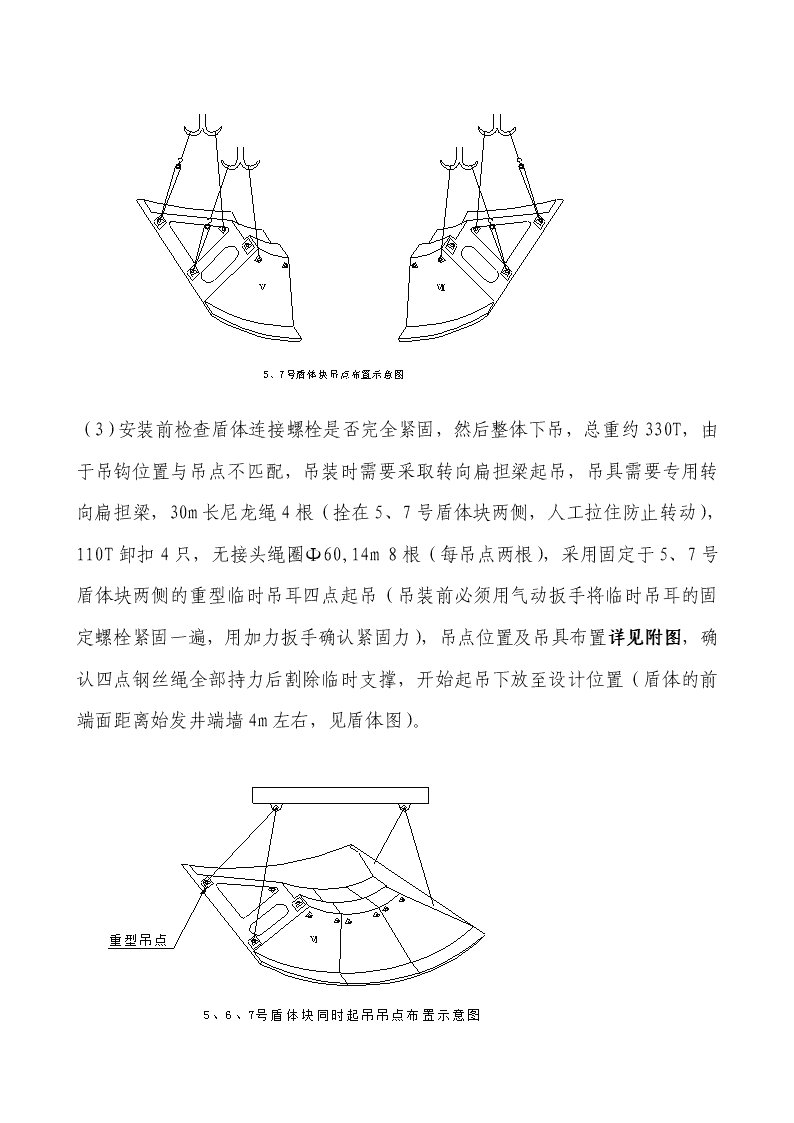

(3)安装前检查盾体连接螺栓是否完全紧固,然后整体下吊,总重约330T,由于吊钩位置与吊点不匹配,吊装时需要采取转向扁担梁起吊,吊具需要专用转向扁担梁,30m长尼龙绳4根(拴在5、7号盾体块两侧,人工拉住防止转动),110T卸扣4只,无接头绳圈Φ60,14m8根(每吊点两根),采用固定于5、7号盾体块两侧的重型临时吊耳四点起吊(吊装前必须用气动扳手将临时吊耳的固定螺栓紧固一遍,用加力扳手确认紧固力),吊点位置及吊具布置详见附图,确认四点钢丝绳全部持力后割除临时支撑,开始起吊下放至设计位置(盾体的前端面距离始发井端墙4m左右,见盾体图)。

起吊前应首先确认始发基座四条导轨位置无误,并在导轨上事先涂抹油脂,以减小盾体移动时的摩擦力。(4)当4块盾体放到始发基座以后,应有现场测量人员协助组装人员调整盾体姿态,调整时使用30t手拉葫芦和50t千斤顶,使这3块盾体的左右方向和隧道轴线方向一致。调整完毕后拆除临时重型吊耳。(5)当这3块盾体姿态调整好后,用事先准备好的8块定位钢板,在6号块两侧紧贴中间始发托架两侧竖直面焊四块,在5、7号块外侧各焊两块(此钢板要求紧贴外侧始发基座的水平面),这样使盾体在以后的安装过程中不至于左右转动。(6)将盾体内的紧急排污泵、排污泵等盾体下部的设备吊下组装。注意事项:(1)吊耳的固定螺栓要用气动搬手紧固,(2)起吊用的钢丝绳、卸扣要与起吊重量相符,(3)起吊前确认钢丝绳无破损、吊具固定符合要求,(4)盾体块在吊入竖井前,需要将盾体块与主轴承接触面打磨干净,涂抹黄油,覆盖防雨塑料布。l安装第4、8号盾体块(1)4号与5号块、7号与8号块间连接面、孔及罗纹孔除油、清洗、打磨,螺纹孔过扣,安装连接面上的定位销、密封条;并确认连接面上的临时吊耳已拆除,同时将盾体块与主轴承接触面打磨干净,涂抹黄油,覆盖防雨塑料布。(2)3号块起吊吊具采用55T卸扣4只,2个手拉葫芦(30吨),和六条无接头绳圈(Φ60,4、8m);吊装时首先在地面上用龙门吊把4号盾体块翻转,将4号盾体块与5号盾体连接面与地面相平,并放到地面的枕木上

,翻转时利用固定于另一面下侧的两个临时吊耳两点起吊;平放后将手拉葫芦固定在吊钩上,改用四点起吊,用手拉葫芦调整角度,用数字水平仪来测量,使其与下部相连接的盾体表面相平,然后再下吊,利用定位销和Φ30撬棍定位,缓慢与5号块对接,安装螺栓并紧固,同时在盾体块外侧加焊4根I18b工字钢斜支撑(支撑另一端顶在竖井结构上),在上述工序未完成前不得拆除吊具。(2)第八号盾体块与第四号盾体块下吊方法相同。(3)安装完毕后,恢复压力舱内的管路、爬梯,特别是压力平衡管,必须在后续盾体块安装前全部恢复。l主驱动的安装(1)安装前的准备工作:材料准备:厚40的钢板长度12米以上2张、5cm*5cm方木400m,2m高钢管支撑6个,30m长尼龙绳四根以及人字梯若干。

工具准备:专用吊装架及翻身架,专用扁担梁,85T卸扣8只,110T卸扣4只,无接头绳圈Φ60,8m,8根;液压拉拔器()及配套气动液压泵站,5t手扳葫芦6个及其他常用工具。(1)断开安装翻转架及吊装架位置的各种管线,并将各种软管固定在不妨碍起吊位置;拆除该位置主轴承固定螺栓保护套。(2)安装翻转架及吊装架:首先安装固定于主轴承上平面的连接板作为移动主轴承的临时吊点。其次安装翻转支撑及吊装扁担板,该位置板块利用主驱动原有的螺栓孔及定位销孔定位固定,自下而上进行安装。首先确定下部预留孔与主驱动现有螺栓基本对位;然后上提板块,利用双头螺栓将上部板块与主驱动现有螺孔对中;继续上提板块,使下部定位销对中;利用专用长双头螺栓及刀盘与主轴承连接螺栓孔将板块与主轴承完全紧固;最后两个板块连接成一整体。(3)螺栓紧固:翻转架及吊装架与主轴承连接的螺栓有三种螺栓:上平面连接板连接螺栓为M36,用气动扳手紧固;翻转支撑及吊装扁担板与住驱动连接螺栓有两种:M48,M64,均为双头长螺栓,安装时M46螺栓螺扣短的一端固定于主轴承螺孔内,长的一端外露用于紧固,要求确保丝牙外露(垫片及螺母安装后)长度不小于50mm;M64螺栓两端外露,确保长的一端向上,丝牙外露(垫片及螺母安装后)长度不小于50mm;紧固时采用专用液压拉拔器,液压拉拔器详见后附图片;M48螺栓要求紧固油压达到750bar,M64螺栓要求紧固油压达到650bar。(4)主驱动翻转:1、首先将主驱动自组装位置平移至一空旷场地,在翻转架下部铺2块钢板,并在钢板上满布两层方木。将主驱动完全下落,拆除临时吊点;2、利用起吊架上的四个吊装点四点起吊,每个吊点栓两付钢丝绳(采用Φ60,8m环形钢丝绳,卸扣为85t),提升吊机,使下部两吊点钢丝绳均匀持力

,在轴承中下部适当位置栓四根尼龙绳;3、缓慢提升吊钩,在提升的同时移动行车向前,确保翻转架不滑动,直至提升至垂直为止,将下部翻转架拆除;4、利用长尼龙绳在地面上人工将主轴承旋转900至安装方位,此时上下两扁担梁相互垂直。(5)主驱动吊装:提升吊具,使得主驱动下井时不碰触地面结构物为宜,缓慢移动主驱动至井口下放位置,确认主驱动位于设计轴线位置,缓慢下降,此时四根尼龙绳应全部拉紧,确保主驱动不发生转动;继续下放至安装高度,然后缓慢靠向连接位置,穿螺栓定位,所有连接螺栓全部安装后利用大扳手进行预紧,预紧完毕后拆除起吊架并移除吊具。为保证轴承与盾体间紧密连接,将下部部分螺栓完全紧固(利用液压拉拔器)。将主驱动与刀盘连接面清洗、打磨干净,粘贴密封胶条,连接面涂抹黄油,贴防雨塑料布。l第一块盾尾与钢负环的吊装在5、6、7号盾体块安装就位后,把盾尾与钢负环最下边的一块(在地面上将两者固定在一起)吊入井下,吊钩可以直接挂在盾尾的横向支撑梁上,利用手拉葫芦拖拽至后续段内。l管片安装器及中心支撑梁安装:(1)安装前的准备工作:材料准备:2m高钢管支撑8个,0.8m高钢管支撑4个,1m高钢管支撑4个,[20槽钢40m,350*200*16*12H钢9m,30m长尼龙绳四根以及人字梯若干。工具准备:专用翻身架(详见图纸),55T卸扣8只,无接头绳圈Φ60,14m,4

根,5t手扳葫芦8个及其他常用工具。(2)管片安装器的组成部分有:安装机梁、基架、伸缩旋转架、横梁及安装机头、管片安装用平台、安装机轴承、平衡块、真空抓取系统(含真空泵),需要在地面上与盾体中心支撑梁整体完毕后整体吊装下井。(3)管片安装器在地面组装时,先把横向移动梁竖直放在地面上(前部向下)拼装,然后把管片安装器水平吊起竖直套入横向移动梁;(4)在横向移动梁的底部焊翻转钢板,以保护横向梁的连接法兰。将管片安装器固定到横向梁的移动轨道上,用龙门吊将管片安装器翻转90度,然后将横向梁水平放在事先准备好的四根钢支撑上。把盾体中心支撑梁与横向移动梁联接好。当龙门吊将这三部分整体吊起后,将真空吸盘装上。(5)下井过程中应保持管片安装器的平稳,将盾体中心支撑梁和盾体用螺栓联接紧固,横向移动梁的前端用千斤顶调平。等这些工作做完后,才能拆除吊具。(5)拼装机安装完毕后,应开始安装盾体内部的进浆管路、操作平台、楼梯、各种泵组以及已安装盾体块内的其他设备。安装与盾体块同步进行,以不影响盾体块吊装为宜。l第3、9号盾体块的安装:(1)3号与4号块、8号与9号块间连接面、孔及罗纹孔除油、清洗、打磨,螺纹孔过扣,安装连接面上的定位销、密封条;并确认连接面上的临时吊耳已拆除,同时将盾体块与主轴承接触面打磨干净。(2)2号块起吊吊具采用55T卸扣4只,2个手拉葫芦(30吨),和六条无接头绳圈(Φ60,4、8m);吊装时首先在地面上用龙门吊把3号盾体块翻转,将3号

盾体块与4号盾体连接面与地面相平,并放到地面的枕木上,翻转时利用固定于另一面下侧的两个临时吊耳两点起吊;平放后将手拉葫芦固定在吊钩上,改用四点起吊(吊点位置详见附图),用手拉葫芦调整角度,用数字水平仪来测量,使其与下部相连接的盾体表面相平,然后再下吊,利用定位销和Φ30撬棍定位,缓慢与4号块对接,安装螺栓并紧固,还要安装盾体与主轴承的连接螺栓。(3)9号盾体块安装工艺与3号块相同。(4)安装完毕后在盾构两侧开始搭设将来盾构安装所使用的脚手架,脚手架分7层,高度基本与盾壳顶部平齐,脚手架平台的位置要保证人员舒适进行盾体的焊接。l第二、十块盾体的安装(1)2号与3号块、9号与10号块间连接面、孔及罗纹孔除油、清洗、打磨,螺纹孔过扣,安装连接面上的定位销、密封条;并确认连接面上的临时吊耳已拆除,同时将盾体块与主轴承接触面打磨干净。(2)2号块起吊吊具采用55T卸扣4只,2个手拉葫芦(30吨),和六条

无接头绳圈(Φ60,4、8m);吊装时首先在地面上用龙门吊把2号盾体块翻转,将2号盾体块与3号盾体连接面与地面相平,并放到地面的枕木上,翻转时利用固定于另一面下侧的两个临时吊耳两点起吊;平放后将手拉葫芦固定在吊钩上,改用四点起吊(吊点位置详见附图),用手拉葫芦调整角度,用数字水平仪来测量,使其与下部相连接的盾体表面相平,然后再下吊,利用定位销和Φ30撬棍定位,缓慢与4号块对接,定位时必须注意与盾体中心支撑的对接,安装螺栓并紧固,还要安装盾体与主轴承的连接螺栓。(3)10号盾体块安装工艺与2号块相同。(4)安装完毕后,即可拆除拼装机行走梁的临时支撑以及4、8号块的斜钢支撑。l盾体内部设备的安装盾体内部管线、操作平台,楼梯以及设备安装应在不影响主要吊装工作的原则下,自下而上进行安装。具体详见附表及图片。l盾体后移:

2、10号块安装完毕后,需要后移盾体,为刀盘吊装提供充足的吊装空间,后移采用两个500t千斤顶,千斤顶一端撑在始发井端墙上,一端撑在开挖舱板上,左右对称布置,同步加载,当顶推超过千斤顶行程时,加塞钢柱直至刀盘有足够的下吊空间(盾体底部距离始发井端墙9m左右为宜)。盾体后移过程中,应有专人对盾体在轨道上的运动进行观察,防止盾体出现扭转等不利情况。l中心锥的组装中心锥的上下两侧分别固定吊耳,在地面上翻身并清洗打磨,安装密封条,在下吊该部分前,要在主驱动位置安装支撑中心锥的钢架,钢架悬挑出压力舱板。钢架固定好以后把中心锥吊入始发井并放在钢架上,再用葫芦把它向后拖拽,直到中心锥全部进入盾体,用葫芦固定牢固;卸掉支撑钢架上伸出压力舱板的部分。(二)刀盘的焊接及组装1、准备工作:(1)焊接及辅助设备、材料的准备:气保焊焊机2台,普通焊机3台,焊条烘干箱一台,焊条保温桶10个,便携式排烟机5台,气割设备,气刨钳2把,移动梯2个,钢管若干,防雨帆布,加热片及焊条若干,厚40的钢板长度12米以上4张、5cm*5cm方木400m,30m长尼龙绳四根。(2)刀盘支架及吊具的准备:刀盘支架按照海瑞克提供的图纸加工4根1m高的刀盘法兰支腿和6根1.6m高的刀盘辐臂支腿;吊具按照海瑞克提供的图纸加工。110T卸扣8只,35t卸扣6个,Φ50钢丝绳6根,无接头绳圈Φ60,8m,8根;液压拉拔器及配套气动液压泵站,10t手拉葫芦2个,3t手扳葫芦4个,5t手扳葫芦6个及其他常用工具。

2、刀盘焊接:(1)刀盘运抵工地后马上焊接刀盘辐臂。将刀盘中心体放到事先准备好的4条0.8m支腿上,然后分别把6条辐臂联接到刀盘中心体,用螺栓联接好,每条辐臂下安装一条支撑支腿。辐臂安装完毕后利用钢管打设焊接遮阳棚。(2)刀盘辐臂安装时,应对称安装,以利于整个刀盘的平衡,刀盘焊接前先在整个焊接处铺设加热板,焊接从刀盘里面开始,因此先在外面铺加热板,待将焊接位置加热至100℃度后取下加热板,从辐臂内部开始焊接。焊接过程中所使用的焊条必须经干燥箱处理,并且处理后要使用的焊条必须放在保温筒里面随用随取,这样可以避免焊条受潮,防止焊接时因焊条含水而在焊缝中产生气泡,影响焊接效果。焊接工作并不是一次完成的,先在里面把整个焊缝焊一层,然后再在刀盘里面铺加热板加热焊缝,再对刀盘外面进行焊接,外面的焊接和里面一样把整个焊缝焊一层,此时要用探伤仪检测焊接质量,不合格焊缝刨掉重新焊接;如此里、外反复焊接几次直至把六条主辐臂的焊缝全部焊满为止。具体焊接工艺及要求按照海瑞克提供的焊接工艺为准,并委外检测焊接质量。焊接分为三组,每组负责两个辐臂焊接,错开焊接与加热时间形成流水作业。(3)在辐臂焊接过程中应同时完成对刀盘与主驱动以及刀盘与中心体连接面及连接螺栓孔的清洗,并涂抹黄油,覆盖防雨塑料布。(4)辐臂焊接完毕后,垂直提升刀盘,将没有清洗完的连接螺栓孔及连接面清洗干净,涂抹黄油,覆盖防水塑料布,平移至足够翻转的位置,在空中调整刀盘的主吊耳至吊装方位,下放刀盘,刀盘与地面接触部分用两层20cm*20cm方木垫平。

(5)安装刀盘的六块扇形辅助辐臂。扇形辐臂的安装也是对称安装,每个辅助辐臂共有五处要安装连接螺栓,其中四处与相邻的两个主辐臂相连接,另一处与刀盘中心体相连接。固定好螺栓,开始焊接工作,焊接工艺和主辐臂相同。(6)焊接完成后,割除除翻身架及主吊耳外,所有盾体上的临时吊耳。3、刀盘吊装:(1)在刀盘焊接完成前应将刀盘的两个主吊耳安装到设计位置,同时在刀盘的下部焊接翻转支架。在刀盘下井前应将主驱动与刀盘接触面上的防雨塑料布揭除,清除油污,检查密封条是否完整、粘贴牢固。(2)在440T龙门吊上安装吊装刀盘的专用横梁,专用横梁用卸扣和吊耳相联接,慢慢起升吊钩,并跟进移动吊车以保证刀盘翻转端不发生滑动,翻转刀盘至刀盘竖直;割除刀盘的翻转装置,在刀盘两侧各系两条麻绳,同时利用升降平台对刀盘连接面进行清洗,确保连接面无油污并安装定位销。此时,刀盘是平行于盾体轴线方向的,因此要先使刀盘旋转90度,然后缓慢下井。(3)当刀盘与主轴承基本对正后在刀盘最下面的辐臂上挂两个10t的手拉葫芦,葫芦固定在盾体分隔舱板上的吊耳上。移动龙门吊使刀盘继续向主轴承靠近,同时手拉葫芦拉动刀盘下部向主轴承靠近,刀盘上事先装有6个定位销,慢慢调整刀盘使定位销全部插入主轴承的定位销孔,再用手拉葫芦向里拉动刀盘,使两法兰面完全接触,装上双头连接螺栓。(4)刀盘螺栓要至少紧固三次,使用海瑞克提供的专用工具,按每次的扭矩要求来紧固。(5)调整中心锥位置,使其与刀盘连接面完全对接,穿螺栓紧固,拆除所有临时支撑及吊具,并恢复内部的所有连接管线。下吊并安装中心回转体。l第1号盾体块的安装:

(1)1号与2号块、1号与10号块间连接面、孔及罗纹孔除油、清洗、打磨,螺纹孔过扣,安装连接面上的密封条;并确认连接面上的临时吊耳已拆除,同时将盾体块与主轴承接触面打磨干净。(2)1号块起吊吊具采用55T卸扣4只,4条无接头绳圈(Φ60,4、8m);起吊时利用盾体外表面的四个吊耳垂直下放至设计位置,穿连接螺栓并紧固。在1号盾体块安装完毕后应利用液压拉拔器将盾体块与主轴承的连接螺栓紧固至设计油压。(一)盾尾的安装l盾体、刀盘的前移刀盘安装完毕后,需要将盾体、刀盘向前移动,以留出空间来安装盾尾。盾体的前移仍然使用2个500T的千斤顶。千斤顶的基座焊在事先预埋的钢板上,并焊肋板固定。千斤顶的前端顶到推进油缸的撑靴上。当超出行程时,加钢柱,前移直至盾体与盾尾连接点恰好位于预留焊接通道中部(刀盘距离前端墙4.5m)。l第一块盾尾安装把第一块盾尾从弧形槽吊出,起吊平移就位,利用与盾体间的凸凹榫槽与盾体相连接,拼装时自中间向两侧进行,保持盾尾内表面始终高于盾壳内表面75mm,圆度不对的点采用调圆千斤顶调整圆度,调整方式见后附图片。l与后配套台车对接盾体前移就位后,即可将后配套一号台车前移,与盾体相对接。对接后安装连接处的人行天桥,恢复进入盾体的所有管线及电路系统。l钢管片的安装在第一块盾尾内表面沿轴线方向加焊4条50mm厚通长钢板条,将第一块钢

管片定位于盾尾两横撑间,钢管片与盾尾间隙保持在65mm左右,钢管片轴线与盾构前进方向相一致,检测合格后,在两侧焊接钢板固定,然后安装第二、三块钢管片。吊装前在地面焊接吊点,起吊采用三点起吊,上部两点,下部一点,起吊时上部挂钢丝绳,下部挂手拉葫芦调整角度与第一块相连(吊点位置见附图),连接时采用定位销定位,螺栓连接并紧固。吊装第四块,吊装时采用四点起吊,吊点在顶部中心对称布置。l第二、三块盾尾的安装吊装第二块盾尾时,在吊钩上挂手拉葫芦调整盾尾的角度,使其和下部盾尾的接触面相平,然后下吊。与第一块盾尾对接,用螺栓与第一块盾尾连接,保证两盾尾块内外一致后焊接固定,拼装时以与盾尾连接面对齐为基准,不平位置用千斤顶调整,边缝固定后拼接环缝,自下而上边调整边断焊,始终保持盾尾内表面始终高于盾壳内表面75mm使其固定。然后吊装第三块盾尾,方法和第二块相同。l第四块盾尾的安装第四块盾尾板采用上部四点对称起吊,拼接时以上部中心为基准向两侧

进行,先拼环缝,后拼纵缝。环缝拼接方法与前几块盾尾块相一致,纵缝拼装时如果缝隙过大,调平后用内外焊夹板固定。l盾尾整体调圆由于加工误差和组装的误差,需要对盾尾进行整体调圆。盾尾与盾体的连接缝处钢板焊接在盾体上,盾尾与盾尾连接缝处钢板全部焊接在其中的一块盾尾上(如果必要也要在盾尾内表面焊接这样的钢板,加千斤顶)。焊接好这些钢板,在每块钢板与盾尾的缝隙中均插入钢制的楔子,这些准备工作做好以后,开始调整盾尾的形状,方法就是在盾尾突出的地方用液压油缸把钢楔子往里顶一点,把突出的地方顶进去直到使整个盾尾的外圆正好与盾体一样。(4)盾尾调圆后立即开始焊接工作,方法和盾体焊接类似,需注意的一点是:此时钢管片在盾尾内,盾尾内部的焊缝受到阻挡,应把钢管片外侧的焊缝焊好,等钢管片推出来时,再焊接内部的焊缝。(5)钢管片与反力架的定位焊接。此项工作需测量班协助定位。钢管片从盾尾推至设计位置,使其轴线中心和盾尾的轴线中心重合。由于钢管片影响到以后管片的姿态,所以此项工作非常重要。钢管片与反力架通过20根钢管相连,为增加钢柱的强度,在钢管内灌注混凝土。'