- 319.50 KB

- 4页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

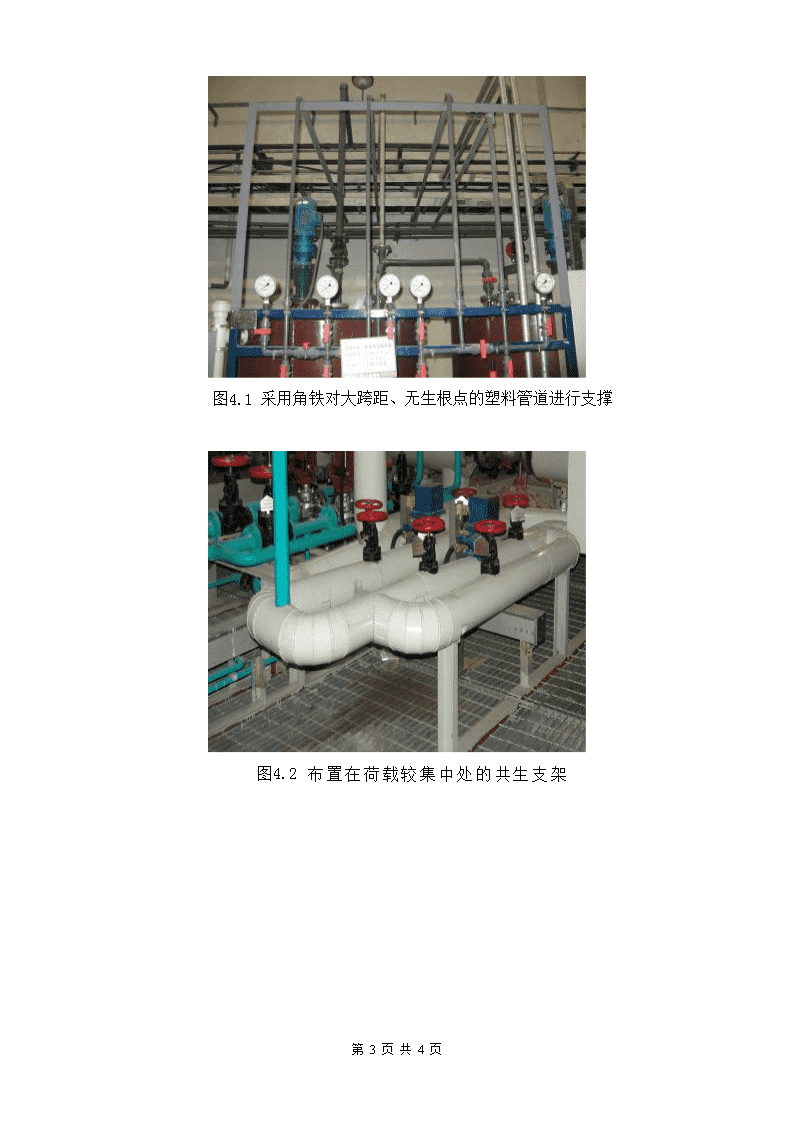

'小径管支吊架制作安装工艺模板1基本要求1.1小径管支吊系统大多采用固定支架、刚性吊架和U型管卡等形式,少数有较大震动或热位移的管道会选用弹簧支吊架和滑动支架的形式。1.2支吊系统应合理承受管道的动荷载、静荷载和偶然荷载;合理约束管道位移,保证在各种工况下,管道应力均在允许范围内。1.3支吊架生根必须牢固,尽量使用现有的结构梁或预埋件。对于混凝土结构,有预埋件时,可将型钢直接焊接在金属预埋件上;无预埋件时,采用膨胀螺栓固定铁板,再将型钢焊接在铁板上。1.4在靠近集中荷载(如阀门、三通、弯头等)处宜布置支吊架。1.5支吊架安装前,根据不同管路、管径并结合现场实际情况合理选择支吊架型式,确定生根点位置。管道支吊架不得设置在通道处或其他管道布置路径上,遇到电缆桥架、槽盒时应加以避让。1.6同一系统的小径管支吊架根部应选用相同规格型号的槽钢或花纹角铁、花纹槽钢等型钢。1.7支吊架安装、焊接牢固可靠、美观整齐,尺寸偏差不得超出规范要求。1.8管道支吊架设置应满足管道的自重及其保温层的重量,并合理约束管道位移,增加管系的稳定性,防止管道在运行中振动移位。小径管支吊架间距应满足下表的要求。管子外径(mm)建议最大间距(m)保温不保温251.1~1.52.6321.3~1.63.0381.4~1.83.4451.6~2.03.7571.8~2.54.2762.2~2.84.9892.5~3.75.32安装工艺2.1支架根部下料时使用机械加工且保证两端平齐,长度一致。第4页共4页

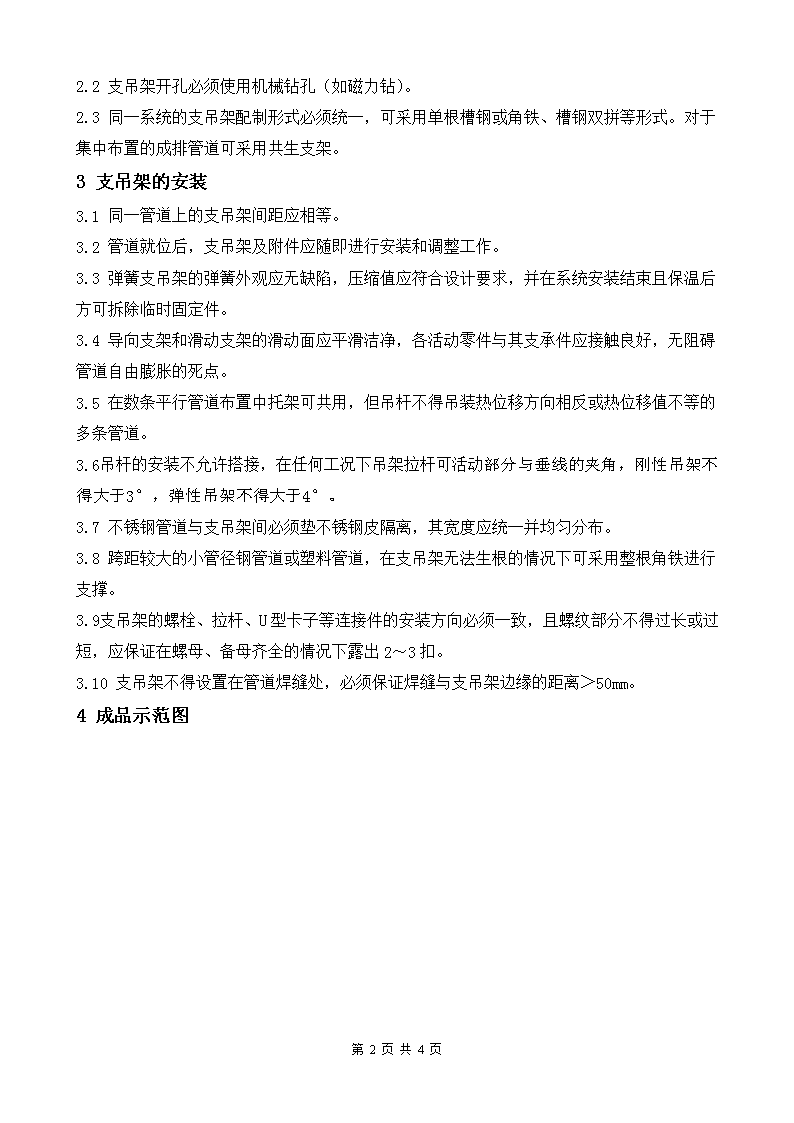

2.2支吊架开孔必须使用机械钻孔(如磁力钻)。2.3同一系统的支吊架配制形式必须统一,可采用单根槽钢或角铁、槽钢双拼等形式。对于集中布置的成排管道可采用共生支架。3支吊架的安装3.1同一管道上的支吊架间距应相等。3.2管道就位后,支吊架及附件应随即进行安装和调整工作。3.3弹簧支吊架的弹簧外观应无缺陷,压缩值应符合设计要求,并在系统安装结束且保温后方可拆除临时固定件。3.4导向支架和滑动支架的滑动面应平滑洁净,各活动零件与其支承件应接触良好,无阻碍管道自由膨胀的死点。3.5在数条平行管道布置中托架可共用,但吊杆不得吊装热位移方向相反或热位移值不等的多条管道。3.6吊杆的安装不允许搭接,在任何工况下吊架拉杆可活动部分与垂线的夹角,刚性吊架不得大于3°,弹性吊架不得大于4°。3.7不锈钢管道与支吊架间必须垫不锈钢皮隔离,其宽度应统一并均匀分布。3.8跨距较大的小管径钢管道或塑料管道,在支吊架无法生根的情况下可采用整根角铁进行支撑。3.9支吊架的螺栓、拉杆、U型卡子等连接件的安装方向必须一致,且螺纹部分不得过长或过短,应保证在螺母、备母齐全的情况下露出2~3扣。3.10支吊架不得设置在管道焊缝处,必须保证焊缝与支吊架边缘的距离>50mm。4成品示范图第4页共4页

图4.1采用角铁对大跨距、无生根点的塑料管道进行支撑图4.2布置在荷载较集中处的共生支架第4页共4页

图4.3布置在管道弯头处的共生支架图4.4不锈钢管道支吊架第4页共4页'

您可能关注的文档

- 井下液压支架安装工艺

- 井下采煤机安装工艺

- 循环水管道安装工艺流程图

- 前桥安装工艺卡片

- 卫浴洁具安装工艺

- 大型户外广告牌的制作安装工艺

- 太阳能热水设备及管道安装工艺

- 风管制作与安装工艺

- cpr1000核电站核岛蒸汽发生器安装工艺探究

- 建筑工程中自动化机电设备安装工艺探析

- 裙座制作安装工艺

- 钢丝网骨架复合管安装工艺及注意事项

- GB12925-1991船舶工艺术语安装工艺.pdf

- GBT12924-2008船舶工艺术语船体建造和安装工艺.pdf

- CBT3909-1999船舶电气设备安装工艺.pdf

- CBT4126-2011集装箱船导轨架安装工艺.pdf

- CBZ127-2004潜艇电气设备安装工艺.pdf

- CBZ345-2008船舶管系布置和安装工艺要求.pdf