- 1.17 MB

- 8页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

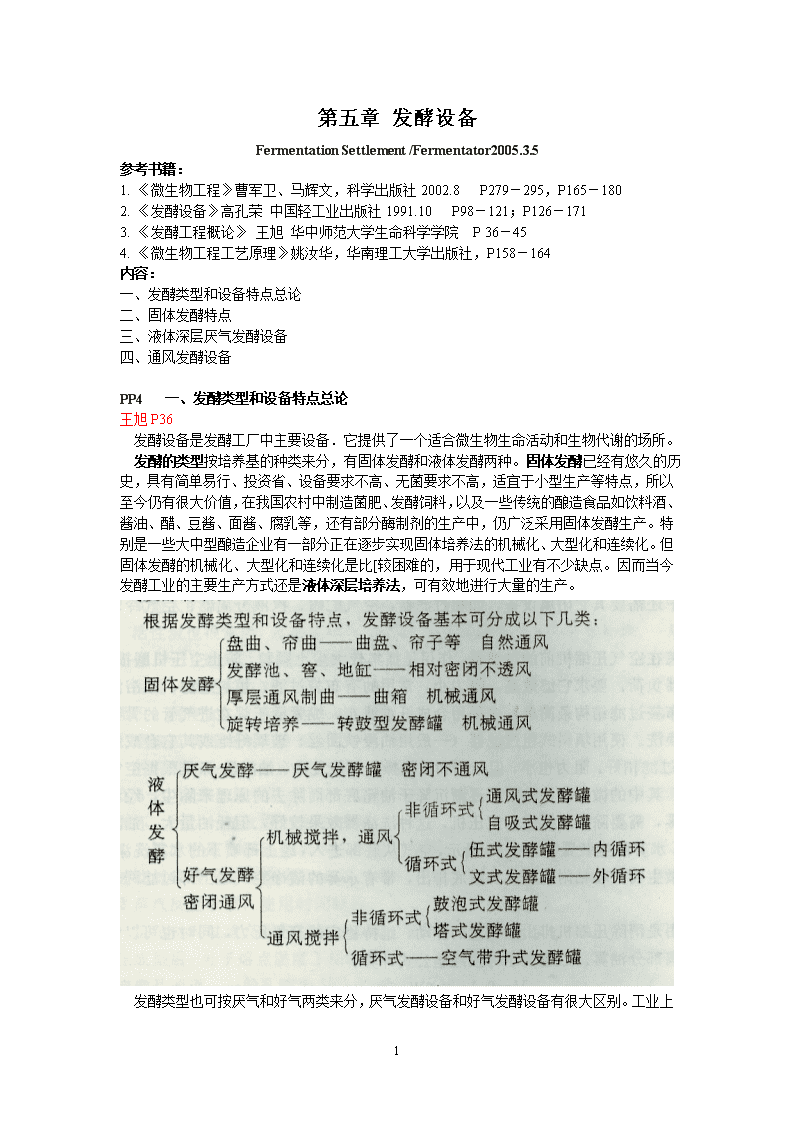

第五章发酵设备FermentationSettlement/Fermentator2005.3.5参考书籍:1.《微生物工程》曹军卫、马辉文,科学出版社2002.8P279-295,P165-1802.《发酵设备》高孔荣中国轻工业出版社1991.10P98-121;P126-1713.《发酵工程概论》王旭华中师范大学生命科学学院P36-454.《微生物工程工艺原理》姚汝华,华南理工大学出版社,P158-164内容:一、发酵类型和设备特点总论二、固体发酵特点三、液体深层厌气发酵设备四、通风发酵设备PP4一、发酵类型和设备特点总论王旭P36发酵设备是发酵工厂中主要设备.它提供了一个适合微生物生命活动和生物代谢的场所。发酵的类型按培养基的种类来分,有固体发酵和液体发酵两种。固体发酵已经有悠久的历史,具有简单易行、投资省、设备要求不高、无菌要求不高,适宜于小型生产等特点,所以至今仍有很大价值,在我国农村中制造菌肥、发酵饲料,以及一些传统的酿造食品如饮料酒、酱油、醋、豆酱、面酱、腐乳等,还有部分酶制剂的生产中,仍广泛采用固体发酵生产。特别是一些大中型酿造企业有一部分正在逐步实现固体培养法的机械化、大型化和连续化。但固体发酵的机械化、大型化和连续化是比[较困难的,用于现代工业有不少缺点。因而当今发酵工业的主要生产方式还是液体深层培养法,可有效地进行大量的生产。发酵类型也可按厌气和好气两类来分,厌气发酵设备和好气发酵设备8

有很大区别。工业上采用厌气发酵生产的品种不多,只有酒精、丙酮丁醇等.其发酵设备不需供氧,因而设备结构较简单;而大部分产品如谷氨酸、柠檬酸、酶制剂、抗生素、单细胞蛋白等均自好气发酵制取。二、固体发酵设备1.设备类型王旭P37①盘曲、帘子曲设备——曲盘、帘子:盘曲和帘子曲是最简单的固体发酵技术,适用于农村中小型生产。曲盘可用竹木制成,底部有孔隙,利于透风;帘子可用芦苇、竹片、柳条编成,可卷起可铺开,卷起便于蒸煮灭菌。曲盘制曲和帘子制曲劳动强度大,占地面积大,生产效率低,受自然气候影响大,产品质量不稳定,因此,通常只有制备种曲时应用此法,大生产中已被淘汰。固体发酵大生产采用下面的机械厚层通风制曲。②厚层通风制曲——曲箱:当固体发酵量较大时,帘子曲和盘曲就存在占地面积大,温湿度不易控制。劳动强度大等缺点,这时一般可采用厚层通风制曲。通风的作用一是供给微生物所需要的氧气,二是带走微生物的发酵热和部分二氧化碳。厚层通风制曲的主要设备是曲箱。曲箱采用木制、砖砌或混凝土浇铸均可,底部为多孔筛板,风道做成倾斜形使平行方向来的气流转变为垂直方向流动。曲层厚度一般为290~340毫米。多年来人们围绕机械化制曲设备作了不少改进,自控技术也有很大进展,现在曲层深度可达1000~1500毫米。空气经过滤器后,由风机鼓入主调室,室内装有喷淋装置,根据气候、料温及湿度要求喷入冷水或蒸汽,鼓入的空气应保持90%以上的相对湿度。曲箱面积不宜过大,应根据风机能力来确定。③旋转培养——转鼓型发酵罐:除了上述几种培养方式外,利用转鼓型发酵罐也可进行固体培养。这种发酵罐是在圆筒形的鼓里,装置有带小孔的通风管,整个转鼓由电机经减速器带动不断缓慢地旋转,鼓里装有培养料,随转鼓旋转,不断翻拌.在进风管用风机通入经过调节的空气,以控制湿度、温度。由于发酵罐的类型较多,不可能一一详细介绍,我们只能介绍几种最具代表性的发酵罐。通用式发酵罐机械搅拌通风发酵罐{自吸式发酵罐通风搅拌发酵罐空气带升式发酵罐:循环式鼓泡式发酵罐塔式发酵罐1.机械搅拌通风发酵罐在工厂中应用最广,它一方面往罐中通入空气,另一方面不断进行机械搅拌,利于打碎气泡,使空气和醪(lao四声)液充分混合,提高溶氧速率。通用式发酵罐应用最广泛,而自吸式发酵罐是一种不需要空气压缩机,而是在搅拌过程中自行吸入空气的发酵罐,是一种节能型罐。2.除机械搅拌通风发酵罐外,另一大类好气发酵罐是通风搅拌发酵罐,它不需机械搅拌,而是利用高压空气,又可供氧,又可使发酵液翻动达到搅拌的目的。其中循环式通气发酵罐,又称空气带升式发酵罐,这种发酵罐是利用空气的动力使液体在循环管上升,并沿着一定路线进行循环;鼓泡式8

是最简单的一类发酵罐,是空气从罐底的分风管小孔喷出,供给氧气和翻动发酵液。塔式发酵罐又称空气搅拌高位发酵罐,原理类于鼓泡式,特点是罐身高,以提高空气利用率。PP52.固体培养法的特点A与深层液体培养法相比.固体培养法有如下优点:①原料:以谷物和农业废物为主要原料。此外只需添加适量水分和若干无机盐,培养基组成简单。②防止污染:在多数情况下用霉菌进行固体培养,利用了霉菌能在水分较低的基质表面进行增殖的特性,而在这种条件下,多数细菌胞内渗透压没有霉菌高,则生长不好,因此不易引起细菌污染。③回收产物:因为所需产物是在固体表面积累,所以为回收产物所用的溶剂比液体培养时少,废水也少。④通气:在液体培养中,要用通气搅拌以供给氧气、动力消耗大。而固体培养中氧气是由基质粒子之间空隙的空气中直接供给微生物,所以后者是一种节能的培养方式。⑤饲料生产:在用农作物或农业废物培养出有用微生物之后,全部物质均可做饲料,不需要分离菌体和干燥。因而与能量和动力消耗大的液体培养相比,无疑也是节能的。B缺点:产量较低,发酵产品品种有限,原料利用率低。PP6三、液体深层厌气发酵设备陈凯:按功能单元进行介绍:物料进出系统:6物料入口;12物料出口;2取样口(位置是中间偏下)冷却系统:1冷却水进口;8冷却水出口洗涤系统:5喷淋水入口;11喷淋水出口其它:4二氧化碳气体出口,排除后还要回收酒精王旭P38酒精、乳酸、丙酮、了醇、啤酒等的生产属于厌气发酵。1.厌气发酵在工艺要求上要解决的主要问题:①如何从大型发酵罐中除去发酵热。为此,必须考虑到发酵罐内的流动特性,进行发酵罐传热面积的设计,还应考虑到如何利用发酵时生成的二氧化碳引起的液体流动来辅助搅拌,以提高其冷却效率。②此外,从结构上,还应考虑有利于发酵液的排出,设备的清洗、维修等问题。厌氧发酵的典型例子是用糖质原料生产酒精,所以下面我们就以酒精发酵罐为例,说明厌气发酵罐结构。液体深层厌气发酵设备图见高孔荣P982.结构王旭P38,高孔荣P98-99高孔荣P98,在酒精发酵过程中,为了回收二氧化碳气体及其带出的部分酒精,发酵罐易采用封闭式。王旭P38,8

罐体为圆柱形,底盖和顶盖均为碟形或椭圆形或锥形。罐顶装有废汽回收管、进料管、接种管、压力表和各种测量仪表接口管等,罐底装有排料口和排污口,罐身上下部装有取样口和温度计接口,一般酒精发酵罐罐顶装有供观察清洗和检修罐体内部的人孔,对于大型发酵罐,为了便于维修和清洁,往往在近罐底也装有人孔。发酵罐的冷却装置,对于中小型发酵罐,多采用罐顶喷水淋于罐外壁表面进行膜状冷却;对于大型发酵罐,由于罐外壁冷却面积不能满足冷却要求,所以罐内装有冷却蛇管与罐外壁喷淋联合冷却装置。若采用罐外壁喷淋冷却的方法,还必须在罐底和沿罐体四周装有集水槽,废水由集水槽排入下水道,避免影响卫生和操作。高孔荣P99,酒精发酵罐的清洗,过去均由人工操作,不尽劳动强度大,而且二氧化碳气体一旦未彻底排除,工人入罐清晰会发生中毒事故。近年来,酒精发酵罐已逐步采用水力喷射洗涤装置,从而改善了工人的劳动强度和提高了操作效率。大型发酵罐采用这种水力洗涤装置尤为重要。PP7四、通风发酵设备王旭38现代发酵工业的主角是液体深层通风发酵,通风发酵罐是其主要设备。其容积范围,实验室是1升至50升,中试工厂是50升至5000升,生产工厂是5000升以上,现在容积规模已越来越大,如英国ICI公司(帝国化学工业公司)生产单细胞蛋白的发酵罐体积竞达3000米3。1.2升至10升的小型罐,都由玻璃制成,试验条件自动控制。而发酵生产用的大罐,可以安装在室内或室外,如日本用480吨罐生产谷氨酸,就安装在室外,在控制室遥控管理。1.通用式发酵罐王旭38(1)发酵罐的基本条件:为了使发酵顺利进行,发酵罐必须满足下面几个基本要求:①发酵罐应具有适宜的径高比,罐高与直径之比一般为2.5—4倍左右,罐身较长,氧的利用率较高。但压缩空气的压力要求较高,顶料与底料不易混合均匀,厂房高,操作不便。新型的高位发酵罐高度与直径之比可在l0倍以上。②发酵罐能承受一定压力。由于发酵罐在消毒及正常工作时,罐内有一定压力(液压与气压)和温度,因此罐体各部件要有一定强度,能承受一定的压力。陈凯:高径比越大则氧的利用就越充分,但液压也越大压力来自气压(灭菌)和液压③发酵罐的搅拌通风装置能使气液充分混合,保证发酵液必须的溶解氧。④发酵罐应具有足够的冷却面积。微生物生长代谢过程放出大量热量,为了控制发酵过程不同阶段所需的温度,应装有足够的冷却面积。⑤发酵罐内应尽量减少死角,避免藏垢积污,灭菌能彻底,避免染菌。⑥搅拌器的轴封应严密,尽量减少泄漏。PP8(2)发酵罐的结构:图见曹军卫P281,或者图见高孔荣P136(1)罐体由圆住体及椭圆形或碟形封头焊接而成,材料要根据发酵液对钢材的腐蚀程度采用碳钢或不锈钢。生产上用的发酵罐容积多在5,000升以上,大至200,000升。为了便于清洗,小型罐顶设有清洗用的手孔。中大型发酵罐则装设有快开人孔及清洗用的快开手孔,方便操作,人孔的大小,除考虑操作出入方便外,还应考虑罐内部件的装卸和进出。罐顶还装有视镜及灯镜,在其内面装有压缩空气或蒸汽吹管用以冲洗玻璃。在罐顶上的接管有:进料管、补料管、排气管、接种管和压力表接口,在罐身8

上的接管有冷却水进出管,进空气管,温度计管和测控仪表接口。排气管应尽量靠近封头的中心轴封位置,在其顶盖的内面顺搅拌器转动方向装有弧形挡板,可以减少跑料,取样管可装在罐侧或罐顶,视操作方便而定。在罐体上的管路越少越好,在不影响操作的情况下,能合并在一起的应归并,如进料口、补料口和接种口可合为一个接管口,放料可利用通风管压出,也可在罐底另设放料口,如属后者,则放料口位置不应对准风口,以避免空气吹入放料管内,罐底的排料管容易形成死角,应能通蒸汽灭菌排除死角。(2)搅拌器高孔荣P158王旭P39作用是打碎气泡,供空气与醪液均匀接触。搅拌叶有平叶式、弯叶式、箭叶式三种,叶片一般为6个,少至3个。平叶式搅拌最为激烈,弯叶式次之,箭叶式最小。搅拌器和转盘宜用不锈钢板制成。为防止气泡沿着轴逸出,在搅拌轴的中央应装有圆盘,原盘上再装搅拌叶。相同功率下,打碎气泡的能力:平叶式>弯叶式>剑叶式相同功率下,翻动液体的能力:剑叶式>弯叶式>平叶式(3)挡板作用是改变液流的方向,由径向流改为轴向流,促使液体激烈翻动,增加溶解氧。竖立的蛇管、列管也可以起挡板的作用,故一般具有冷却蛇管或列管的发酵罐内不另设挡板。挡板的长度自液面起至罐底为止。挡板与罐壁之间的距离为(1/5~l/3)w,避免形成死角,防止物料与菌体堆积(w为挡板宽度)。(4)消泡器王旭P42、姚汝华P199-203、高孔荣P157-159王旭P42发酵过程中常用的消泡方法有化学法及机械法,化学法采用添加消泡剂,而机械法采用各种机械装置来打碎泡沫。这些装置类型有:耙式消泡器、离心式消泡器、刮板式消泡器、涡轮式消泡器、碟片式消泡器等。姚汝华P199-203机械消泡的方法有多种:一种式是在发酵罐内将泡沫消除,另一种是将泡沫引出发酵罐外,泡沫消除后,液体再返回发酵罐内。罐内消泡可分为耙式消泡桨、旋转圆板式、气流吸入式、流体吹入式、冲击反射板式、碟式以及超声波的加写消泡等类型;罐外消泡又可分旋转叶片式、喷雾式、离心力式以及转向板式的机械消泡等类型。A罐内消泡①耙式消泡桨的机械消泡姚汝华P199罐内的消泡装置较简单的型式是耙式消泡桨,常用的耙式消泡桨如图所示。它是装于发酵罐内搅拌轴上,齿面略高于液面,当产生少量泡沫时耙齿随时将泡沫打碎;但当产生大量泡沫、上升很快时,耙桨来不及将泡沫打碎,而当泡沫超过耙桨,就将失去消泡作用,此时仍需添加消泡剂。所以这种装置的消泡作用并不完全,只是一种简单的措施而已。②偏心刮板式消泡器王旭P43刮板式消泡器有卧式偏心刮板消泡器,立式刮板消泡器,蜗壳刮板消泡器,前者已获得广泛使用。偏心刮板式消泡器如图见高孔荣P158。设备由刮板、轴承、外壳、气液进口、回流口、气体出口组成。刮板的中心与壳具的中心有一个偏心距。工作原理是,刮板旋转时使泡沫产生离心力被甩向壳体四周,受机械冲击而达到消泡作用。消泡后的液体及部分泡沫集中于壳体的下端,经回流管返回发酵罐,而被分离后的气体则通过气体出口排出。8

若设备的消泡能力过低,消泡不完全,泡沫和液体一起返回发酵罐,因而从消泡器中排出的气体量少于进入发酵罐的气体量,罐压就会升高,进入消泡器的气体量也增加,功率消耗也增加,为了防止压力升高过多,回流管应伸入液体的一半深度以下。这样可使回流液均匀分布。③碟片式消泡器高孔荣P158-159碟片式消泡器式一种较为新型的消泡装置,它的结构如图:它的主要部件为碟片,碟片数目是4-6个,碟片的斜角均为35度。碟片式消泡器装在发酵罐的顶部,当泡沫与碟片接触时,泡沫受碟片的离心力作用,将泡沫破碎分离成液态及气态两相,气相沿碟片向上,通过通气孔沿空心轴向上排出;液体则被甩回发酵罐中而达到消泡目的。其优点为:消泡能力大、功率消耗小。但结构比较复杂,加工比较麻烦。B罐外消泡①旋转叶片罐外消泡姚汝华P202这是一种最简单的罐外机械消泡装置,如图12—8所示。将泡沫引出罐外,罐外消泡装置的旋转叶片是由马达带动,利用施转叶片所产生的冲击力和剪切力进行消泡,消泡后,液体再回流至发酵罐内。②离心力罐外消泡姚汝华P202这是一种将泡沫注入用网眼及筛目较大的筛子做成的筐中,通过旋转产生的离心力将泡沫分散,从而达到消泡的方法(见图12—9)。旋转筐直径为10cm,高10cm,转速3800r/min,消泡能力为24L/min,据报导,经这种方法消泡后还可能有泡沫存在。如果将泡沫灌注在转速为2500r/min以上的旋转圆板上,那么不管泡沫的供给速度或其性质怎么样都可达到充分消泡的目的(图12—l0)。(5)联轴器和轴承大型发酵罐搅拌轴较长,常分为二至三段,用联轴器使上下搅拌轴成牢固的刚性联接。轴的连接应垂直、中心线对正。为减少震动,中型发酵罐一般在罐内装有底抽承,而大型罐还装有中间轴承。底轴承和中间轴承采用石棉酚醛塑料或聚四氟乙烯等制成,为了防止轴颈与轴承接触处磨损,可在与轴承接触处的轴上增加一个轴套,这样仅磨损轴套而不会磨损轴,检修时更换袖套就可以了。(6)变速装置发酵罐常用的变速装置有三角皮带传动,圆柱或螺旋圆锥齿轮减速装置,其中以三角皮带变速传动较为简便,小型试验罐采用无级变速装置。(7)空气分布装置空气分布装置的作用是吹入无菌空气,并使空气分布均匀。分布装置的形式有单管及环形管等,常用的分布装置是单管式。距离:管口对正罐底中央,管口与罐底的距离约4毫米,这样空气分散的效果较好。若距离过天,空气分散效果则较差,可根据溶氧情况适当调整。空气由分布管喷出上升时,被搅拌器打碎成小气泡,并与醪液充分混合,增加了气液传质效果,(8)轴封轴封的作用是使固定的发酵罐顶或罐底与转动的搅拌轴之间能够密封,防止泄漏和污染杂菌。常用的轴封有填料函和端面轴封两种。(9)换热装置发酵罐换热装置有几种类型:①夹套式换热装置:8

多用于容积较小的发酵罐、种子罐。夹套高度比静止液面高度稍高即可,无须进行冷却面积设计,其结构简单,罐内无冷却设备,死角少,利于灭菌。但传热壁较厚。冷却水流速低,发酵时降温效果差。较大型的发酵罐,如采用夹套式冷却,则降温困难,除非用冷凝盐水或冷冻水作为冷却水,才能控制发酵所要求的温度。①竖式蛇管换热装置:是竖立的蛇管分组装于罐内,有4组,6组、8组不等,根据管直径大小而定,容积5米3以上的发酵罐多用这种换热装置。其优点是:冷却水在管内流速大,传热系数高。此装置适用冷却水温度较低的地区.水的用量较少,但气温高的地区,冷却水温度,应采用冷冻盐水或冷却水,增加了成本。②竖式列管(排管)换热装置:是以列管形式分组对称装于罐内,适于气温较高,水源充足的地区。2.自吸式发酵罐王旭P43曹军卫P290-292王旭P43通风发酵均需庞大的空气压缩机,用于空气系统的设备投资和操作费用相当可观,这就促使人们努力探索不用空压机,而是利用机械搅拌的抽吸作用将空气自行吸入罐内的装置,这就是自吸式发酵罐,这种发酵罐于六十年代开始研究,七十年代在我国有较大发展,目前在抗生素生产、酵母生产及蛋白酶等多方面正取得良好成绩。其结构大致于通风发酵罐相同,主要区别在于搅拌器的形状、结构不同。其主要部件是自吸搅拌器及导轮,俗称为转子及定子。转子由罐底向上升入的主轴带动,当转子转动时,空气则由导气管吸入。转子的形式有九叶轮、六叶轮、三叶轮、十字形转等等,叶轮均为空心形。如图自吸式发酵罐的充气原理是这样的。在转子启动前,先用液体将转子浸没,然后启动马达使转子转动,由于转子高速旋转,液体或空气在离心力的作用下,被甩向叶轮边缘。当转子空膛内的流体从中心甩向外缘时,在转子中心处形成负压。转子转速愈大,所造成的负压也愈大,由于转子的空膛用管子与大气相通,因此大气的空气不断被吸入,甩向叶抡边缘,通过导向叶轮而使气液均匀分布甩出。由于转子的搅拌作用,气液在叶轮周围形成强烈湍流,使刚离开叶轮的空气立即在不断循环的发酵液中分裂成细小的气泡,并不断翻腾,扩散到整个罐中,因此,自吸式亢气装置在搅拌的同时也完成了充气作用。自吸式发酵罐的优点总结如下:①节约了空气净化系统中空气压缩机,冷却器,油水分离器,空气贮罐,总过滤器等设备。②减少工厂发酵设备投资约30%左右。⑧设备便于自动化、连续化是降低劳动强度。④设备结构简单,溶氧效果高,据报道,在同样的空气流量条件下,溶氧系数比通用式高,操作方便。当然,自吸式发酵罐也有缺点和问题,如:吸入的和排出压力低,吸入压力低时,通常用的空气过滤器固阻力大不适用,须采用高效低阻力的新型空气除菌设备;排出压力低(即罐压低)则对某些产品生产容易造成染菌。此外,搅拌转数较通用式为高,有可能使菌丝被搅拌器切断,使正常生长受到影响。所以在抗生素发酵上较少采用。陈凯:8

工作原理:当转子转动时,空气由导管吸入,在离心力的作用下,液体和空气被甩向外缘,使空气在循环发酵液中形成细微的气泡,同时在转子中心造成负压,负压越大则吸风量也越大。优点:在自吸充气的同时完成搅拌(减少设备投资,省了空压机和搅拌器);气泡小,气液接触均匀,发酵周期短,产量高;劳动强度低,便于自动化等。3.伍式发酵罐王旭P44高孔荣P147伍式发酵罐的主要部件是套筒,搅拌器,如图见高孔荣P147搅拌时液体沿着套筒外向上升至液面,然后由套筒内返回罐底,搅拌器是用六根弯曲的空气管子焊于圆盘上,兼作空气分配器。空气由空心轴导入,经过搅拌器的空管吹出,与被搅拌器甩出的液体相混合,发酵液在套筒外侧上升,由套筒内部下降,形成循环。这种发酵罐多应用于纸浆废液发酵生产酵母。设备的缺点是结构复杂,清洗套筒较困难,消耗功率较高。4.空气带升式发酵罐王旭P44曹军卫P287(图)高孔荣P127(图)王旭P44机械搅拌发酵罐其通风原理是罐内通风,靠机械搅拌作用使气泡分割细碎,与培养液充分混合,以提高溶氧效率。其设备构造比较复杂,动力消耗较大,采用带升式发酵罐可以克服上述缺点。其特点为:结构简单,冷却面积小,无搅拌传动设备,节省动力约50%,料液可充满达80~90%,而无须加消泡剂,维修、操作、清洗简便,减少杂菌污染,但还不能代替好气量较小的发酵罐,对粘度较大的发酵液溶氧系数较低。其工作原理是在罐外装设上升管,上升管两端与罐底及罐上部相连接,构成一个循环系统。在上升管的下部装设空气喷嘴,空气喷嘴以250~300米/秒的高速喷入上升管,借喷嘴的作用使空气泡分割细碎,与上升管的发酵液密切接触。由于上升管内的发酵液较轻,加上压缩空气钓喷流动能使上升管内液体上升,罐内液体下降而进入上升管.形成反复的循环,供给发酵液所须的溶解氧。陈凯:结构简单、冷却面积小、无需搅拌设备、无轴封、节省动力、装料系数高(可达80%—90%)、清洁方便,但对粘度大的发酵液的溶氧系数较低。分内升式和外升式两种。5.塔式发酵罐曹军卫P293陈凯:由于液位高,所以空气利用率高,节省空气约50%,节省动力,设备简单,但底部容易沉积,且降温较难。曹军卫P293工作原理:这是一种类似塔式反应器的发酵罐(图19—9),罐内装有若干块筛板,压缩空气由罐底导人,经过筛板逐渐上升,气泡在上升过程中带动发酵液同时上升,上升后的发酵液又通过筛板上带有液封作用的降液管下降而形成循环。这种发酵罐的特点是省去了机械搅拌装置,如培养基浓度适宜,而操作得当的话,在不增加空气流量的情况下,基本上可达到通用式发酵罐的发酵水平。曾有用过容积为40m3高位塔式发酵罐来生产抗生素,该罐直径2m,总高为14,,共装有筛板6块,筛板间距为1.5m,最下面的一块筛板有10mm直径的小孔2000个,上面5块筛板各有10m小孔6300个,每块筛板上都有似50-的降液管,在降液管下端的水平面与筛板之间的空间则是气—液充分混合区。由于筛板对气泡的阻挡作用,使空气在罐内停留较长时间,同时在筛板上大气泡被重新分散,进而提高了氧的利用率。这种发酵罐由于省去了机械搅拌装置,造价仅为一般通用式发酵罐的1/3左右,操作费用也相应降低。8