- 762.00 KB

- 6页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

技术交底记录工程名称交底部位工序名称冠梁及砼支撑交底提要:本次交底为XXX站冠梁及砼支撑施工技术交底,主要阐述冠梁及砼支撑浇筑和拆除步骤及施工质量保证措施。交底内容:一、简介XXX站端头井布置两道砼支撑,标准段布置一道砼支撑。冠梁尺寸为:b×h=800×1000mm,端头井钢筋混凝土支撑尺寸为:b×h=700×900mm,第一道混凝土支撑直接与冠梁连接,第三道混凝土支撑与地连墙之间设置一道砼腰梁,第二道混凝土支撑通过砼腰梁将反力传递到地连墙上,腰梁截面尺寸为分800×900mm。标准段混凝土支撑尺寸为:b×h=700×1000mm,混凝土支撑两端设置八字撑(500×600mm)。砼支撑采用C30混凝土,主筋保护层厚度30mm。二、施工方法1、工艺流程(1)冠梁先将基坑表层土体开挖至冠梁设计底标高位置,破除地下连续墙顶劣质混凝土和浮浆至冠梁底标高;按设计钢筋规格和尺寸下料并现场绑扎,基坑内侧采用16mm竹胶板和10×10cm方木支模并用A48脚手架钢管加固,浇注混凝土前先用高压水将墙顶的接头面冲洗干净,混凝土浇注必须捣固密实,达到内实外光的质量效果。①墙顶砼凿除:地连墙顶部泥层、浮浆及混凝土采用人工破除,后将地连墙顶部超灌的部分破除至冠梁底标高,用钢丝刷清除钢筋上的浮浆、泥土与混凝土,用气泵把开凿面吹喷干净,经质检员验收后,方可绑扎冠梁钢筋;在破除过程中需保护好地连墙钢筋和测斜管,并在破除后将测斜管接长引出冠梁面。②绑扎钢筋:按设计图纸绑扎钢筋,钢筋接头位置要错开。③支模板、浇筑砼:钢筋验收完成后,冠梁施工采用单侧竹胶板+肋木支模、商品混凝土入模灌注。(2)砼支撑和连系梁施工①场地平整:

采用机械开挖及人工开挖相配合的方式开挖冠梁基坑,当机械开挖至距离设计高程20cm高度时改用人工开挖整平。测量放样出砼支撑平面位置,砼支撑地面经整平夯实后浇筑10cm厚C15混凝土垫层作为底模,并铺设塑料薄膜或地板革,由于支撑跨度较大,支撑底模垫层按L/400进行起拱(L为砼支撑长度,当砼支撑中间有格构柱时,L取格构柱到地连墙的距离)。②绑扎钢筋:在砼支撑底部垫层上准确放样出砼支撑位置和系梁的位置,放置格构柱节点预埋件,按设计图纸绑扎砼支撑钢筋。③支模板、浇筑砼:钢筋验收完成后,采用两侧竹胶板+肋木支模并用A48脚手架钢管加固、商品混凝土入模灌注。(3)腰梁基坑土体开挖至第二道支撑设计底标高位置时,在地连墙上放出腰梁位置,用墨斗弹出腰梁上下边界线,在地连墙上人工凿除线破除地下连续墙表层混凝土,凿出预埋的腰梁钢筋接驳器;按设计钢筋规格和尺寸下料并现场绑扎钢筋,将腰梁主筋与预埋接驳器连接,将腰梁和地连墙连成一体,底模施工与砼支撑类似,基坑内侧采用16mm竹胶板和10×10cm方木支模并用A48脚手架钢管加固,浇注混凝土前先用高压水将地连墙表面的接头面冲洗干净,混凝土浇注必须捣固密实。2、钢筋制作与绑扎(1)钢筋制作前应复核类型、型号、直径,然后按照设计图纸进行下料,钢筋弯钩、车丝长度满足设计及相关规范要求。(2)钢筋绑扎前应清点数量、类型、型号、直径,并对其位置进行测放后方可进行绑扎;(3)钢筋绑扎须严格按照设计文件和施工图进行;(4)钢筋绑扎前,应清理干净冠梁空间的杂物,若在施工缝处施工,还应把接缝处钢筋调直;(5)钢筋的交叉点必须绑扎牢固,不得出现变形和松脱现象;(6)钢筋直径≤22mm的采用焊接或绑扎方式,钢筋直径>22mm的采用机械连接;(7)钢筋单面焊接接头长度不少于10d;双面焊接接头长度不少于5d;焊接接头搭接面积百分率不得超过50%。绑扎接头的搭接长度不少于56d,搭接处的中心及两端须分别用钢丝扎牢,绑扎接头宜相互错开,其搭接面积百分率不得超过50%;(8)箍筋应与受力钢筋垂直设置,箍筋弯钩叠合处,应沿受力钢筋方向错开设置;(9)钢筋绑扎完成后先由项目部质检人员进行自检,在自检合格后报监理单位验收,经验收合格后方可进行下道工序施工。3、模板制作安装(1)冠梁、混凝土支撑、腰梁、角撑模板采用竹胶模板,模板支立前应清理干净并涂刷隔离剂,每次混凝土浇筑之前确保模板清洁光滑。(2)当混凝土支撑开挖至设计标高后,进行整平、复测标高,保证底模的平整及高程位置,然后作为砼支撑底模。(3)模板安装必须正确控制轴线位置及截面尺寸,模板安装时,模板应起拱L/400(L为支撑跨度),本工程标准段按50mm起拱,轨排井段按29mm起拱。

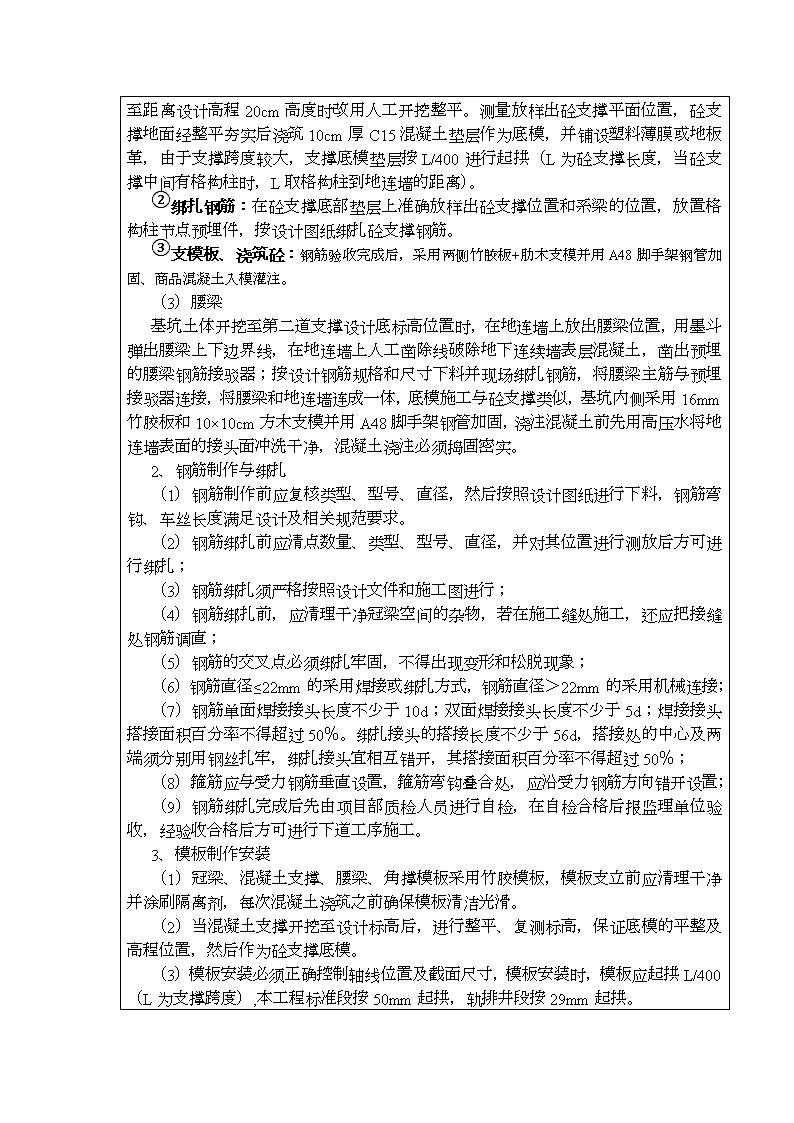

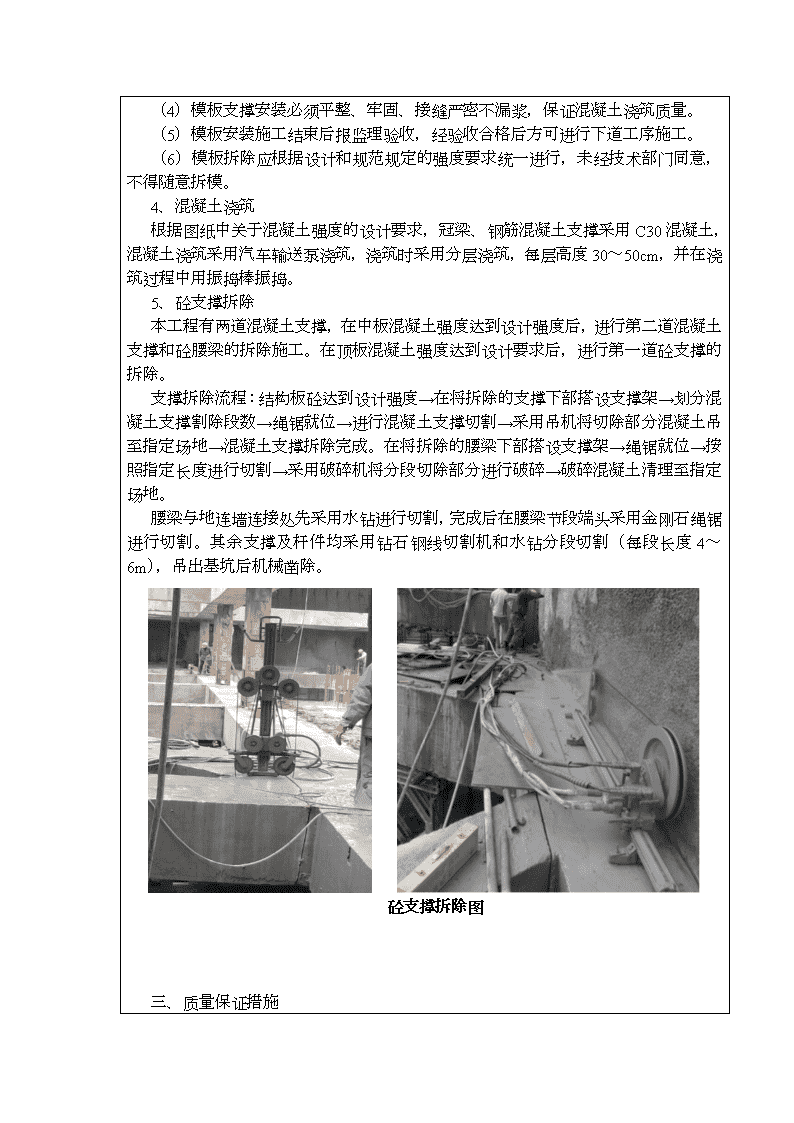

(4)模板支撑安装必须平整、牢固、接缝严密不漏浆,保证混凝土浇筑质量。(5)模板安装施工结束后报监理验收,经验收合格后方可进行下道工序施工。(6)模板拆除应根据设计和规范规定的强度要求统一进行,未经技术部门同意,不得随意拆模。4、混凝土浇筑根据图纸中关于混凝土强度的设计要求,冠梁、钢筋混凝土支撑采用C30混凝土,混凝土浇筑采用汽车输送泵浇筑,浇筑时采用分层浇筑,每层高度30~50cm,并在浇筑过程中用振捣棒振捣。5、砼支撑拆除本工程有两道混凝土支撑,在中板混凝土强度达到设计强度后,进行第二道混凝土支撑和砼腰梁的拆除施工。在顶板混凝土强度达到设计要求后,进行第一道砼支撑的拆除。支撑拆除流程:结构板砼达到设计强度→在将拆除的支撑下部搭设支撑架→划分混凝土支撑割除段数→绳锯就位→进行混凝土支撑切割→采用吊机将切除部分混凝土吊至指定场地→混凝土支撑拆除完成。在将拆除的腰梁下部搭设支撑架→绳锯就位→按照指定长度进行切割→采用破碎机将分段切除部分进行破碎→破碎混凝土清理至指定场地。腰梁与地连墙连接处先采用水钻进行切割,完成后在腰梁节段端头采用金刚石绳锯进行切割。其余支撑及杆件均采用钻石钢线切割机和水钻分段切割(每段长度4~6m),吊出基坑后机械凿除。砼支撑拆除图三、质量保证措施

钢筋绑扎间距要求项目允许偏差(mm)箍筋间距±10主筋间距列间距±10层间距±5模板制作及安装允许偏差项目允许偏差(mm)检验仪具轴线位置5经纬仪、钢尺截面内部尺寸+4,-5钢尺相邻两板表面高低差2钢尺为保证格构柱的施工质量,根据施工条件、设计要求和相关行业规范,拟采取如下质量保证措施达到施工质量目标。1、班组认真按图纸,按规程操作,建立自检、互检质量保证体系。2、技术、质量、施工员应根据各分部分项的设计图纸及操作规程进行技术质量验收。3、钢筋施工质量控制措施①施工前钢筋施工员必须对施工顺序、操作方法和要求向操作人员详细交底,施工过程中对钢筋规格、数量、位置随时进行复核检查。②弯曲变形的钢筋须矫正后才能使用,钢筋的保护层厚度依设计图纸规定进行。同一截面钢筋的接头数量符合规范要求。③钢筋车丝前先进行切头处理,切头长度1~2cm,车丝长度、螺距等满足规范要求,车丝后打磨处理并套上保护套。④对钢筋施焊前须在相同条件下制作抗拉试件,合格后正式施焊。焊后的焊缝检验,主要进行外观检查,要求焊缝表面平顺,不得有裂缝,没有明显咬边、凹陷、焊瘤、夹渣及气孔。4、模板施工质量控制措施:①模板施工前,先进行模板及支撑系统的配置设计,对运到现场的模板及配件按规格、数量逐次清点及检查,不符合质量要求的不得使用。②模板安装必须正确控制轴线位置及截面尺寸,模板拼缝要紧密,不得漏浆。③模板支承系统必须横平竖直,支撑点必须牢固,扣件及螺栓必须拧紧,浇捣砼前对模板的支撑、螺栓、扣件等紧固件派专人进行检查,发现问题及时整改④模板拆除根据规范的强度要求进行拆除。⑤模板拆除后,必须及时进行清理,要铲除浇捣混凝土时留于模板表面的残浆,铲除残浆和整理后的模板表面均匀涂刷脱模剂。5、砼浇捣施工质量控制措施:

①砼采用商品砼,使用前,严格审核厂商提供的混凝土设计配合比;每车砼到达现场,认真检查料单上混凝土的各项指标是否符合要求;随时对混凝土拌和站的水泥、砂、石、外加剂及计量器具进行质量检查。②砼浇筑前进行技术交底,明确注意事项。③混凝土浇筑前,对模板支撑体系、钢筋等进行检查,符合要求后浇筑砼。④砼浇筑前合理安排设备及人员,砼浇筑过程中,技术人员跟班作业。⑤采用振捣器捣实混凝土,每一振点的振捣延续时间,应将混凝土捣实至表面呈现浮浆和不再沉落为止;且移动间距不宜大于作用半径倍。⑥养护时间不少于7d,每天浇水的次数,以能保持混凝土表面经常处于湿润状态为宜。四、环境保护措施1、混凝土输送车车经过洗车槽清洗干净后方可离开施工场地。2、废弃的钢筋集中到指定地点,禁止乱扔。3、场内废水经过沉淀池沉淀后方可排入市政管道。技术负责人交底人接受交底人

注:1、本表用于项目公司对施工单位、施工单位对作业班组的技术交底;2、本表一式三份,交底后项目公司、施工单位、作业班组各留一份,报监理部一份备案