- 10.79 MB

- 8页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

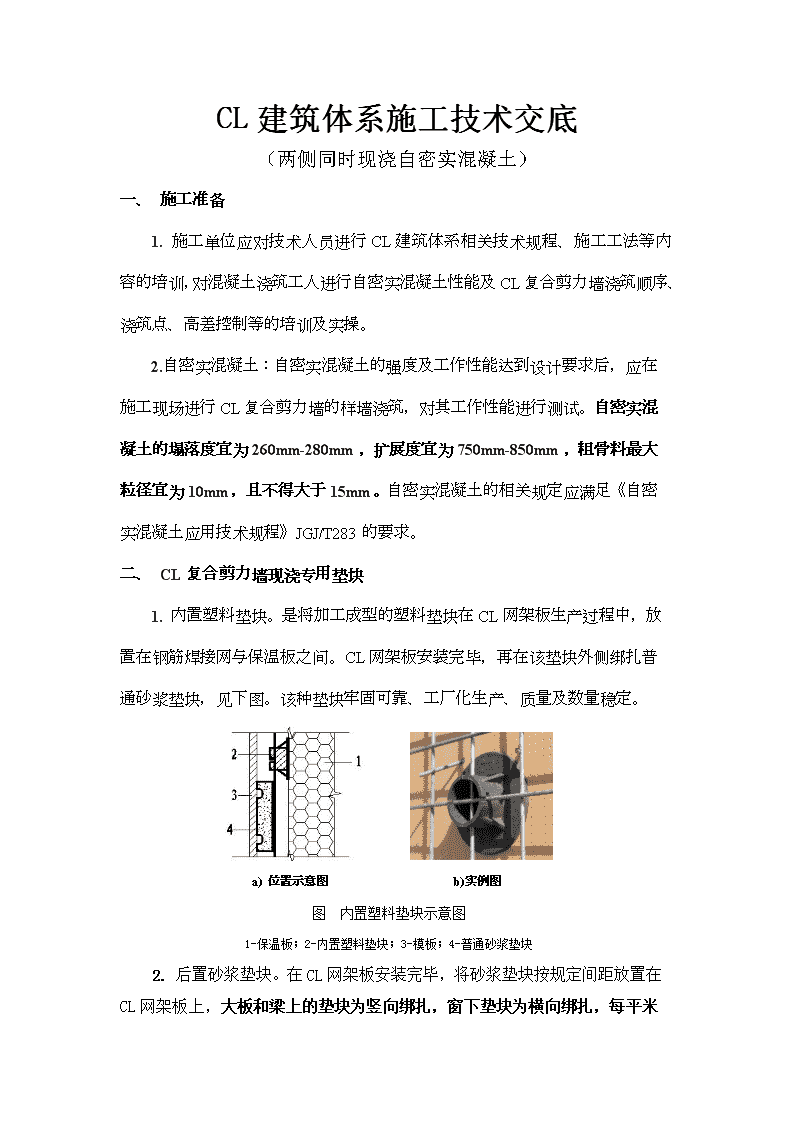

CL建筑体系施工技术交底(两侧同时现浇自密实混凝土)一、施工准备1.施工单位应对技术人员进行CL建筑体系相关技术规程、施工工法等内容的培训,对混凝土浇筑工人进行自密实混凝土性能及CL复合剪力墙浇筑顺序、浇筑点、高差控制等的培训及实操。2.自密实混凝土:自密实混凝土的强度及工作性能达到设计要求后,应在施工现场进行CL复合剪力墙的样墙浇筑,对其工作性能进行测试。自密实混凝土的塌落度宜为260mm-280mm,扩展度宜为750mm-850mm,粗骨料最大粒径宜为10mm,且不得大于15mm。自密实混凝土的相关规定应满足《自密实混凝土应用技术规程》JGJ/T283的要求。二、CL复合剪力墙现浇专用垫块1.内置塑料垫块。是将加工成型的塑料垫块在CL网架板生产过程中,放置在钢筋焊接网与保温板之间。CL网架板安装完毕,再在该垫块外侧绑扎普通砂浆垫块,见下图。该种垫块牢固可靠、工厂化生产、质量及数量稳定。a)位置示意图b)实例图图内置塑料垫块示意图1-保温板;2-内置塑料垫块;3-模板;4-普通砂浆垫块2.后置砂浆垫块。在CL网架板安装完毕,将砂浆垫块按规定间距放置在CL网架板上,大板和梁上的垫块为竖向绑扎,窗下垫块为横向绑扎

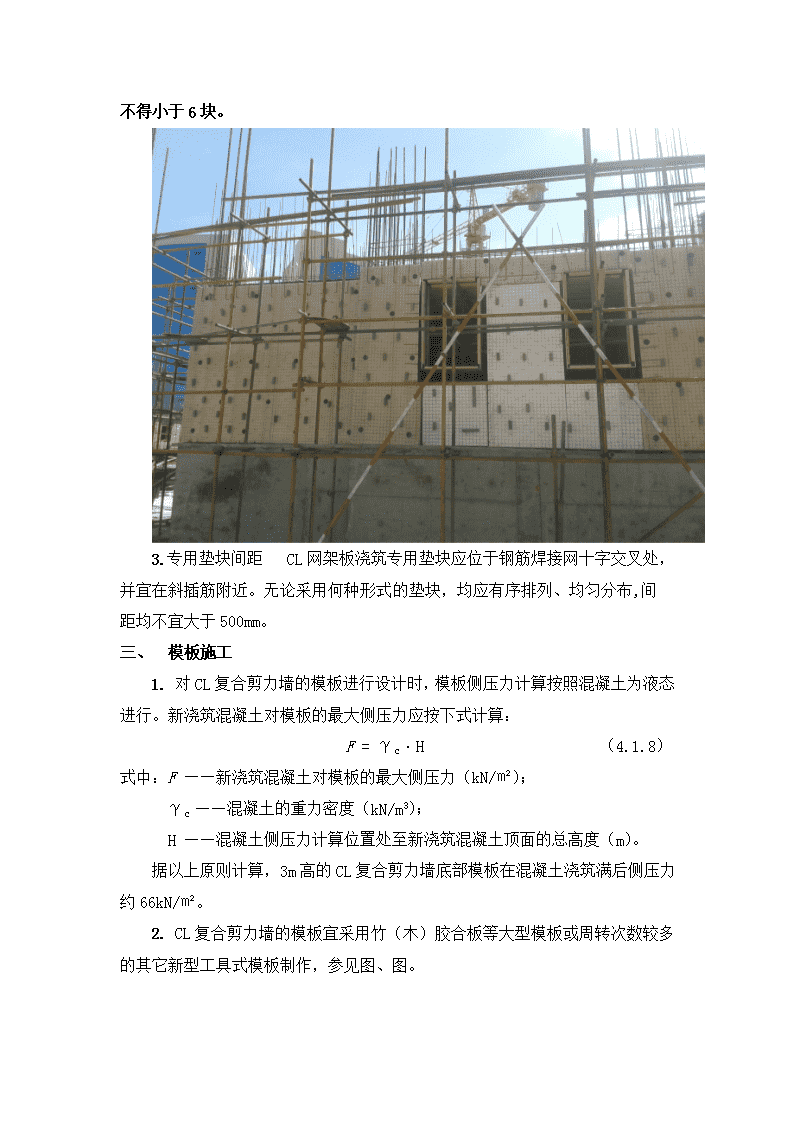

,每平米不得小于6块。3.专用垫块间距CL网架板浇筑专用垫块应位于钢筋焊接网十字交叉处,并宜在斜插筋附近。无论采用何种形式的垫块,均应有序排列、均匀分布,间距均不宜大于500mm。三、模板施工1.对CL复合剪力墙的模板进行设计时,模板侧压力计算按照混凝土为液态进行。新浇筑混凝土对模板的最大侧压力应按下式计算:F=γc·H(4.1.8)式中:F——新浇筑混凝土对模板的最大侧压力(kN/㎡);γc——混凝土的重力密度(kN/m3);H——混凝土侧压力计算位置处至新浇筑混凝土顶面的总高度(m)。据以上原则计算,3m高的CL复合剪力墙底部模板在混凝土浇筑满后侧压力约66kN/㎡。2.CL复合剪力墙的模板宜采用竹(木)胶合板等大型模板或周转次数较多的其它新型工具式模板制作,参见图、图。

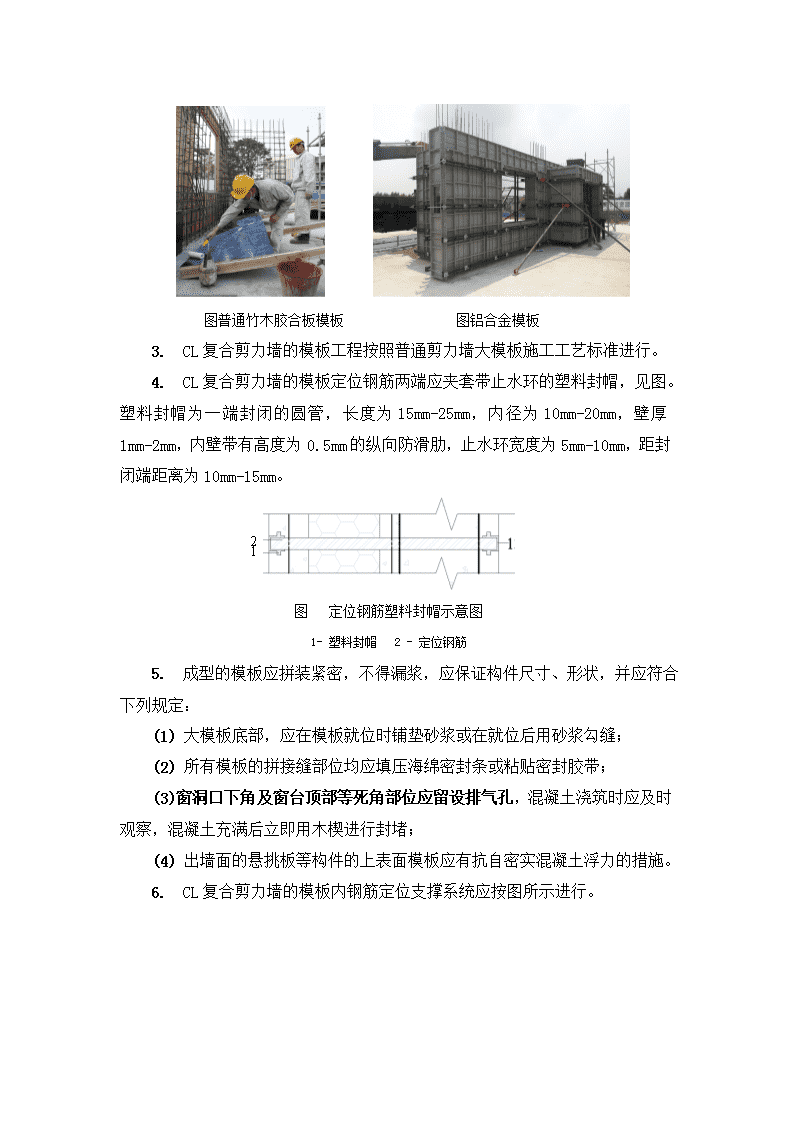

图普通竹木胶合板模板图铝合金模板3.CL复合剪力墙的模板工程按照普通剪力墙大模板施工工艺标准进行。4.CL复合剪力墙的模板定位钢筋两端应夹套带止水环的塑料封帽,见图。塑料封帽为一端封闭的圆管,长度为15mm-25mm,内径为10mm-20mm,壁厚1mm-2mm,内壁带有高度为0.5mm的纵向防滑肋,止水环宽度为5mm-10mm,距封闭端距离为10mm-15mm。12图定位钢筋塑料封帽示意图1-塑料封帽2-定位钢筋5.成型的模板应拼装紧密,不得漏浆,应保证构件尺寸、形状,并应符合下列规定:(1)大模板底部,应在模板就位时铺垫砂浆或在就位后用砂浆勾缝;(2)所有模板的拼接缝部位均应填压海绵密封条或粘贴密封胶带;(3)窗洞口下角及窗台顶部等死角部位应留设排气孔,混凝土浇筑时应及时观察,混凝土充满后立即用木楔进行封堵;(4)出墙面的悬挑板等构件的上表面模板应有抗自密实混凝土浮力的措施。6.CL复合剪力墙的模板内钢筋定位支撑系统应按图所示进行。

3211452图模板及钢筋定位支撑系统1-内置塑料垫块2-普通砂浆垫块3-拉筋4-定位钢筋5-塑料封帽7.模板上穿墙螺栓孔应由室内侧向室外侧打孔,室内侧模板底部应留设清扫口,在穿墙螺栓固定后用吸尘器将模板内的保温板碎块清扫干净并封堵清扫口。自密实混凝土的配合比设计步骤表自密实混凝土配合比自密实等级SF3设计强度等级C30使用环境条件/耐久性要求露天构件拌合物性能目标值塌落扩展度(㎜)750T500(s)1m3混凝土材料用量体积用量(L)质量用量(㎏)粗骨料(5㎜~10㎜)864砂(中砂)817水179水泥()298粉煤灰(一级)160高效减水剂(约)含气量0其它无无14.自密实混凝土配合比的调整。

自密实混凝土的工作性对原材料的波动较为敏感,工程施工时,原材料应与试配时采用的原材料一致。当原材料发生显著变化时,应对配合比重新进行试配调整。调整时,可按表进行。表各种因素措施对自密实混凝土拌合物性能的影响采取措施影响性能填充性间隙通过性抗离析性强度收缩徐变1黏性太高增大用水量++----增大浆体体积++++--增加外加剂用量++-+002黏性太低减少用水量--++++减少浆体体积----++减少外加剂用量--+-00添加增稠剂--+000采用细粉+++0--采用细砂+++0-03屈服值太高增大外加剂用量++-+00增大浆体体积++++--增大灰体积++++--4离析增大浆体体积++++--增大灰体积++++--减少用水量--++++采用细粉+++0--5工作性损失过快采用慢反应型水泥00--00增大惰性物掺量00--00

用不同类型外加剂※※※※※※采用矿物掺合料※※※※※※6堵塞降低最大粒径+++---增大浆体体积++++--增大灰体积++++--说明:+为具有好的效果;-为具有较差的效果;0为没有显著效果;※为结果发展趋势不确定。混凝土浇筑1.CL复合剪力墙应采用自密实混凝土进行浇筑,其它墙体及构件可采用普通混凝土浇筑。当采用两种混凝土进行浇筑时,应先浇筑普通混凝土,然后再浇筑CL复合剪力墙的自密实混凝土。普通混凝土与自密实混凝土的交接部位应设在垂直于CL复合剪力墙的边缘构件外侧(见图),该位置应在模板支设前敷设孔径为10mm的钢丝网。图自密实混凝土与普通混凝土接茬部位2.混凝土浇筑现场,应设有专人对每车混凝土的自密实性能进行检测。塌落度、扩展度满足相关要求且无泌水、离析的混凝土方可入模浇筑。当混凝土的自密实性能不能满足要求时,可向混凝土搅拌运输车中加入适量的与原配合比成分相同的外加剂,并使滚筒快速旋转搅拌以调整自密实性能,直至自密实性能达到要求标准。采取上述做法时,应事先批准、做出记录,外加剂掺量和搅拌时间应经试验确定。3.CL复合剪力墙的自密实混凝土泵送施工应符合现行行业标准《混凝土泵送施工技术规程》JGJ/T10的规定。4.CL复合剪力墙的自密实混凝土应严格控制粗骨料粒径。

浇筑前应对泵车及混凝土输送管道进行清洗,浇筑时应在泵车进料口设置网孔为20mm-25mm的筛网。自密实混凝土的浇筑效果主要取决于混凝土的工作性能,因此保持混凝土的浇筑的连续性是其关键,如果停泵时间太长,自密实混凝土的自密实性能变差,必须对泵管内的混凝土进行处理。4.CL复合剪力墙的混凝土浇筑点应设置在十字型、T型或L型的墙体相交部位,以便于混凝土的均匀流动。自密实混凝土浇筑最大水平流动距离应根据施工部位确定,且不宜超过7m。5.混凝土离析现象的产生,主要与混凝土下料方式、最大粗骨料粒径以及混凝土倾落高度有关。自密实混凝土中的粗骨料是悬浮在浆体中的,为了避免因混凝土下落产生的冲击力过大而造成粗骨料下沉导致的离析,CL复合剪力墙的自密实混凝土浇筑倾落高度不宜大于5m,当不能满足规定时,应加设串筒、溜槽。较薄侧混凝土为避免冲击力较大而产生的顶部局部堵塞,宜在模板上口设置漏斗或挡板,使混凝土以较慢的速度入模。6.混凝土浇筑应先浇筑外侧50mm厚混凝土,为防止保温板因两侧混凝土液面高差产生的侧压力导致的偏移,CL复合剪力墙中任一截面处,在保温板两侧因混凝土的阻力、流速不同而产生的混凝土液面高差h(见图)不应大于400mm。混凝土浇筑过程中,应设有专人对各截面混凝土液面高度进行观测,观测时可通过手电筒照射、插杆测量等方式进行。当某一截面处混凝土液面高差接近400mm时,应立即在该点补浇混凝土,即浇筑顺序可按图中浇筑点1→浇筑点3→浇筑点2的顺序进行,以达到图的状态。图混凝土液面高差形成示意图图混凝土液面高差同高状态9.为控制保温板两侧混凝土的流速,可在混凝土浇筑过程中,在较厚侧竖向插入脚手架用钢管来控制截面,该钢管上宜焊接挂钩以便于抽出。

10.当CL网架板上专用垫块数量较少时,可在混凝土浇筑前在网架板较薄的钢筋焊接网及保温板之间插入20mm×20mm的方管,该方管随着混凝土液面的升高也逐渐拔出。11.在同一浇筑点宜采用推移式连续浇筑,防止出现夹气层。当在多个浇筑点之间切换时应在前层混凝土初凝之前浇筑次层混凝土。12.进行CL复合剪力墙的自密实混凝土浇筑时,可通过用振捣棒振动模板上沿、模板外侧点振或用皮锤敲击等方式进行辅助振捣。当混凝土在局部出现堵塞后,可用螺纹钢筋进行插捣。