- 62.04 KB

- 8页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

钻孔桩施工技术交底单位:中铁十六局一公司钦防铁路工程主送单位工程名抄送单位日期一、施工技术要求:1、准备工作(1)施工准备钻孔场地应清除杂物、换除软土、平整压实。场地位于浅水、陡坡、淤泥中时,可采用筑岛、或用枕木或型钢等搭设工作平台;当位于深水时,可插打临时桩搭设固定工作平台。工作平台必须坚固稳定,能承受施工作业时所有静、活荷载,同时还应考虑施工设备能安全进、出场。(2)埋设钢护筒,护筒内径比桩径大40cm,孔内水位宜高于护筒底脚0.5m以上或地下水位以上1.5-2m。护筒埋置深度符合下列规定:黏性土不小于1m,砂类土不小于2m。当表层土松软时将护筒埋置到较坚硬密实的土层中至少0.5m。岸滩上埋设护筒,在护筒四周回填黏土并分层夯实;护筒顶面中心与设计桩位偏差不大于5cm,倾斜度不大于1%。水中筑岛,护筒宜埋入河床面以下1米。(3)开挖泥浆池,选择和备足良好的造浆粘土或膨润土,利用钻机旋转造浆,造浆量为2倍的桩的混凝土体积,泥浆比重可根据钻进不同地层及时进行调整。泥浆性能指标如下:

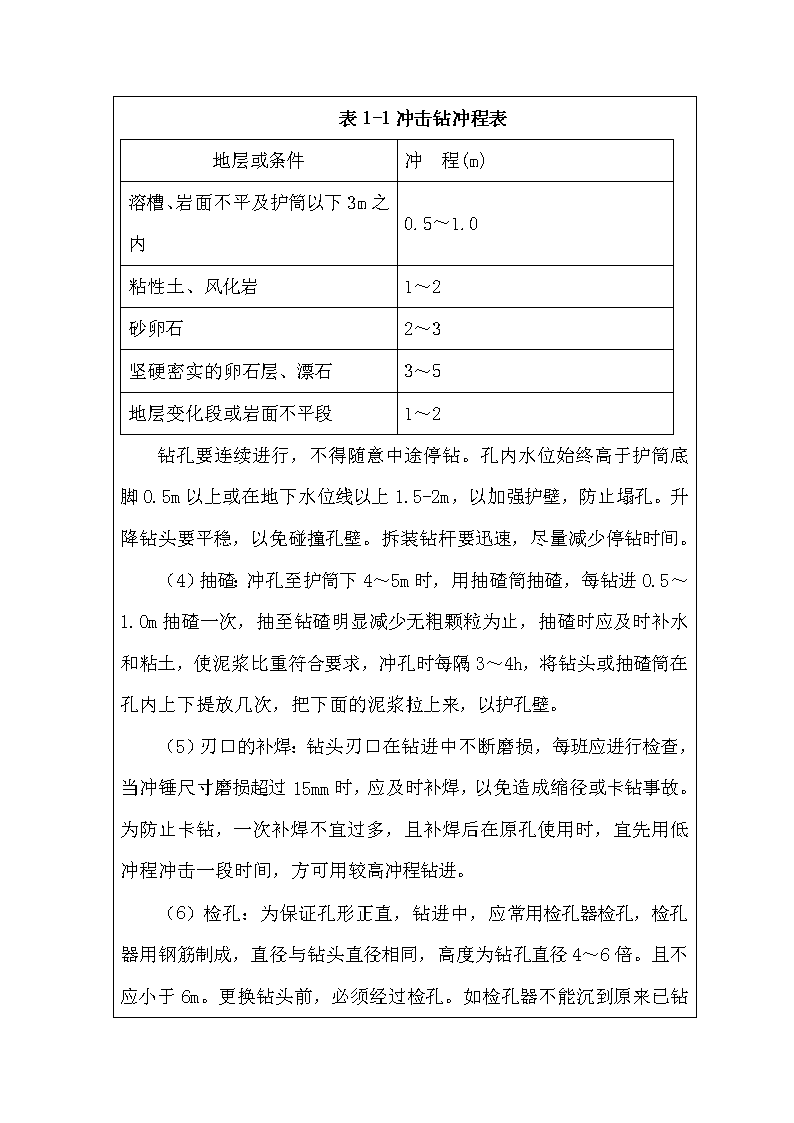

泥浆比重:一般地层为1.1~1.3,坚硬大漂石、卵石夹粗砂不宜大1.4。粘度:一般地层16~22s,松散易坍地层19~28s。含砂率:新制泥浆不大于4%。胶体率:不小于95%。PH值:大于6.5。检测合格后储在泥浆池中待用,并填写泥浆试验记录表。3.钻孔(1)安装钻机安装钻机时要求底部应垫平,保持稳定,不得产生位移和沉陷,顶端用缆风绳对称拉紧,钻头和钻杆中心与护筒中心偏差不得大于50mm。(2)开孔:为防止冲击振动使邻孔坍壁或影响邻孔刚灌注砼的凝固,待邻孔砼抗压强度达到2.5MPa后方可开钻。在孔口地质为不平整的岩面、溶槽或人工填土时,开孔前在孔内多放一些粘土,并加适量粒径为15cm左右的片石,顶部抛平,用低冲程冲砸,泥浆比重1.3左右。钻进0.5~1.0m,再回填粘土及片石,继续以低冲程冲砸,如此反复二、三次,必要时多重复几次。待钻头冲砸至至一般岩面时,方可加高冲程正常钻进。(3)钻孔:钻孔过程根据地质情况,冲击钻不同的地层选用不同的冲程进行调整,详见下表1-1。

表1-1冲击钻冲程表地层或条件冲程(m)溶槽、岩面不平及护筒以下3m之内0.5~1.0粘性土、风化岩1~2砂卵石2~3坚硬密实的卵石层、漂石3~5地层变化段或岩面不平段1~2钻孔要连续进行,不得随意中途停钻。孔内水位始终高于护筒底脚0.5m以上或在地下水位线以上1.5-2m,以加强护壁,防止塌孔。升降钻头要平稳,以免碰撞孔壁。拆装钻杆要迅速,尽量减少停钻时间。(4)抽碴:冲孔至护筒下4~5m时,用抽碴筒抽碴,每钻进0.5~1.0m抽碴一次,抽至钻碴明显减少无粗颗粒为止,抽碴时应及时补水和粘土,使泥浆比重符合要求,冲孔时每隔3~4h,将钻头或抽碴筒在孔内上下提放几次,把下面的泥浆拉上来,以护孔壁。(5)刃口的补焊:钻头刃口在钻进中不断磨损,每班应进行检查,当冲锤尺寸磨损超过15mm时,应及时补焊,以免造成缩径或卡钻事故。为防止卡钻,一次补焊不宜过多,且补焊后在原孔使用时,宜先用低冲程冲击一段时间,方可用较高冲程钻进。(6)检孔:为保证孔形正直,钻进中,应常用检孔器检孔,检孔器用钢筋制成,直径与钻头直径相同,高度为钻孔直径4~6倍。且不应小于6m

。更换钻头前,必须经过检孔。如检孔器不能沉到原来已钻到的深度,或钢丝绳拉紧时的位置偏移护筒中心,则可能造成了缩孔、弯孔、斜孔等,应及时纠正或回填重钻。钻孔桩允许偏差见表1-2。表1-2钻孔桩钻孔允许偏差表序号项目允许偏差(mm)1孔径不小于设计桩径2孔深摩擦桩不小于设计孔深柱桩不小于设计孔深,并进入设计土层。3孔位中心群桩≤1004倾斜度≤1%孔深5吊钻头的钢丝绳安全系数>126浇筑混凝土前桩底沉渣厚度摩擦桩≤200柱桩≤50(7)终孔检查:当孔底已达到设计标高,可停止冲击,把钻头提到孔外,进行成孔检查(孔径、孔深、倾斜率、孔位等检查),符合施工规范要求后方可清孔,在终孔与清孔的间隙时间应保持孔内水头高度。(8)清孔钻孔达到设计标高,经终孔检查后,即可清孔,清孔标准,设计为柱桩,其沉碴厚度不应大于5cm。

清孔采用抽碴法:反循环方式清孔,掏到用手摸泥浆无2~3mm大的颗粒且其比重在规定指标之内时为止。为保证柱桩质量,在安放钢筋笼,下导管后再用吸泥机进行二次清孔。清孔时应及时向孔内注入清水或新鲜泥浆,保持孔内水头,避免坍孔。清孔后的泥浆性能指标:含砂率不大于2%,泥浆比重不大于1.1,粘度为17s~20s,胶体率≥98%。(9)钻孔事故预防及处理常见的钻孔(清孔)事故预防处理如下:①钻孔偏斜A加固桩机底座,使其保持水平,并定时检查,一旦发现倾斜,立即纠正。B倾斜过大的岩面(岩面高差超过1m时)、岩质软硬不均时,先回填片石,再用冲击钻机慢速、低冲程钻进。C钻孔形成后,经检孔器查明钻孔偏斜的位置,钻机反复扫孔,使钻孔正直。②扩孔和缩孔A在倾斜岩面和岩性不均的岩层中钻进时,严格按小冲程、慢进尺钻(冲)进,保持钻机在稳定状态下钻进,防止过分扩孔。B经常检查钻头磨损状态,加强修补,必要时更换,保证钻孔直径,防止缩孔。在软土中钻进时,要注意控制冲程和进尺速度,充分护壁,防止软土缩孔。4.卡钻、掉钻处理

在钻(冲)进过程中,卡钻和掉钻应尽量避免,平时做足准备工作,以便在卡钻或掉钻时能及时地迅速顺利打捞。在钻头使用前在其上部安装柔性保险钢丝绳,当卡钻或掉钻时可下放一个或两个钢钩到钻头位置,钩住保险钢丝绳,使钻多点受力,用钻机和其它起重机械拉动钻头。若卡钻很紧,不能拉动时,则采用孔底水下爆破法震动方案打捞出卡钻。此种情况下,要求用测水尺、潜水员下水等多种方法测出冲击钻头在水下的空间位置,钻头与岩壁卡住的部位等情况,然后用测水绳下放炸药到每个卡点位置,在钻头受力的情况下起爆炸药。在操作过程中,应对爆破震动影响进行校核,爆破使用药量应满足本桩和邻桩安全要求。卡钻、掉钻时,严禁人员进入没有护筒或其他防护设施的钻孔内。必须进入有防护设施的钻孔时,应确认钻孔内无有害气体和备齐防毒、防溺、防埋等保护措施后方可进入,并应有专人负责现场指挥。5.钢筋笼制安桩基钢筋笼预制在钢筋加工场内进行,旱地桩直接用小车运送后汽车吊吊装,水中桩基钢筋笼通过栈桥运送至桩位后用汽车吊吊装。钢筋笼制安必须严格按照设计图纸进行,主筋、箍筋应焊接均匀,主筋采用双面焊接,焊接长度不小于5d,焊缝应饱满无焊渣。安装时应安装垫块,以确保周正及保护层厚度,钢筋笼的制作偏差应符合下表1-3要求。

表1-3钢筋骨架制作允许偏差表序号项目允许偏差(mm)1钢筋骨架在承台以下长度±1002平面位置偏差±1003钢筋骨架外径±104主钢筋间距±105加强筋间距±206箍筋间距或螺旋钢筋间距±20为保证吊运中钢筋笼骨架不变形钢筋笼每隔2米增设加劲钢筋,加劲钢筋采用直径20mm钢筋。清渣达到设计要求后,开始下放钢筋笼。当钢筋笼吊起达到垂直后将钢筋笼移至孔口。钢筋笼下落过程中,始终保持位置居中,不得碰撞孔壁;钢筋笼入孔后,下落速度要均匀,不宜猛落;就位后使钢筋笼轴线与桩轴线吻合。钢筋笼全部吊装就位后,在钢护筒上安放两根平行的I30工字钢,工字钢上挂吊绳悬吊起钢筋笼,同时在钢筋笼顶部与钢护筒四周焊接好定位钢筋,防止钢筋笼的上浮。6.砼灌注⑴导管、砼储料斗安装导管之间采用法兰盘连接,在第一次使用前进行试拼、试压(试压的压力等于孔底静水压力的1.5倍)。试压好的导管表面用磁漆标出0.5m一格的连续标尺,并注明导管全长尺寸,以便灌注砼时掌握提升高度和埋入深度。在安放导管入孔时,导管下口距孔底为30~50cm。

砼储料漏斗底口应设置隔水塞,漏斗储量应满足了首批灌注砼量灌注后导管的埋深不小于2m.⑵混凝土浇筑柱桩在浇筑水下混凝土前,应用射水或射风冲射钻孔孔底3~5分钟,将孔底沉淀物翻动上浮,射水或射风压力应比孔底压力大0.05MPa。砼坍落度应保持180~220mm。砼灌注过程中,导管底端埋入砼面以下一般保持1~3m,任何时候不得小于1.0m。提升导管时保持轴线竖直和位置居中,逐步提升;拆除导管时速度要快,拆下的导管立即冲洗干净。灌注过程中,派专人测量导管埋深并认真填写“水下砼灌注记录”。浇筑过程要求连续无间断,并且浇筑时间不宜过长,宜在8小时以内浇筑完成。灌筑过程中,应防止砼从从漏斗顶溢出,注意观察管内砼下降和孔内水位升降情况,及时测量孔内混凝土面标高,正确指挥导管的提升和拆除。砼浇筑完成时,浇注面应高出桩顶设计标高1.0m左右。砼浇筑完毕,位于地面以下及桩顶以下的孔口护筒应在混凝土初凝前拔出。交底人:接收人: