- 5.06 MB

- 61页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

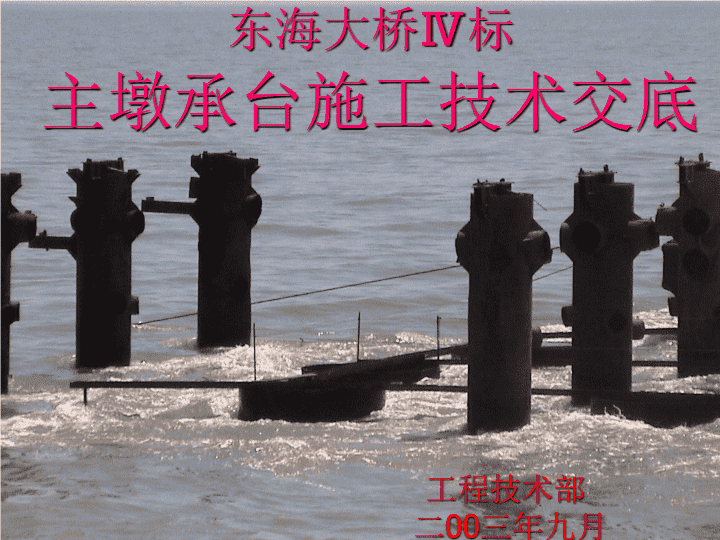

东海大桥Ⅳ标主墩承台施工技术交底工程技术部二00三年九月

主墩承台施工技术交底内容一、工程概况二、套箱设计与钢套箱法承台施工工艺三、机构组织、材料、设备及劳动力的安排四、进度计划五、质量保证措施六、安全及环保保证措施七、海底管线维护措施

一、工程概况㈠施工内容1、K6桥主墩承台2、K6桥主墩承台3、K6桥主墩承台㈡套箱构造及工艺流程简介1、套箱构造2、工艺流程简介

K6+279桥三个主墩承台;承台及封底砼方量分别为:承台2301m3,封底502m3。1、K6桥主墩承台

2、K12桥主墩承台K12+149桥三个主墩承台;承台及封底砼方量分别为:承台2356m3,封底500m3;

3、K24桥主墩承台K24+149桥三个主墩承台;承台及封底砼方量分别为:承台3060m3,封底555m3;

(二)套箱总体结构及工艺流程简介1、套箱总体结构

2、工艺流程简介⑴、拆除钻孔平台

⑵、套箱安装

⑶、套箱封底砼及结构砼施工

二、套箱设计与钢套箱法承台施工工艺㈠、套箱设计荷载、计算工况及结构型式1、荷载种类2、计算工况3、钢套箱结构形式㈡、钢套箱法承台施工1、拆除钻孔工作平台2、焊接倒挂牛腿、安装导向架、放置封堵板3、钢套箱加工4、套箱转运、安装5、套箱封底6、钢护筒切割、封底砼整平及桩顶处理7、承台钢筋及砼施工8、套箱补充涂装9、防撞要求

㈠、套箱设计荷载、计算工况及结构型式1、荷载种类a、套箱自重(包括套箱底板、侧板、支撑系统)b、新浇封底砼自重(包括封底砼浇时的施工荷载)c、新浇结构砼自重(包括结构砼浇注时的施工荷载)d、20年一遇风暴高水位时的波浪力e、20年一遇风暴高水位时的水流力

2、计算工况设计中分三种工况Ⅰ、吊装阶段;Ⅱ、套箱就位至封底砼浇注后;Ⅲ、封底抽水后,承台砼施工阶段经计算,第二阶段套箱就位至封底砼浇注后,在未浇封底砼波浪荷载作用下,套箱的底板桁架及侧板受力最不利。

3、钢套箱结构形式a、底兰b、侧板c、支承系统d、底侧板连接

a、底兰底兰包括底板及底板桁架;底板为δ=8mm厚钢板焊接在底板桁架的下面,并根据钢护筒平面位置及垂直度实测数据预留孔位,同时在底板上设4~6个连通管,设泄水孔;底板桁架采用槽钢和角钢加工而成,桁架高90~94cm。

b、侧板套箱侧板(承台防撞结构):套箱侧板采用的是不同厚度的钢板制作成船体结构,整个船体分为四块,采用高度螺栓连接,船体内侧设10cm厚的橡胶护舷和木制内模。

c、支承系统支承系统包括用于承重的倒挂牛腿和套箱的钢管内支撑;倒挂牛腿采用22mm和20mm厚的钢板加工而成,是套箱的主要承重结构;钢管内支撑分别设置在船体内,用于平衡吊装内力和砼产生。

d、底侧板连接套箱侧板与底兰间直接焊接连接,底兰的底板与侧板间焊接,确保封底砼浇注后不漏水。

㈡、钢套箱法承台施工1、拆除钻孔工作平台2、焊接倒挂牛腿、安装导向架、放置封堵板3、钢套箱加工4、套箱转运、安装5、套箱封底6、钢护筒切割、封底砼整平及桩顶处理7、承台钢筋及砼施工8、套箱补充涂装9、防撞要求

1、拆除钻孔工作平台⑴、平台的拆除前的准备工作⑵、平台拆除⑶、关于发电机平台

⑴、平台的拆除前的准备工作a、割除成桩钢护筒的竖向及水平向加劲肋;b、对钢筋笼保护层不密实的桩基进行处理;c、对已到龄期要求的基桩抓紧安排声测和桩底压浆工作;d、各工区要编制详细的平台拆除工作计划,并做好充分的技术准备和物质准备。

⑵、平台拆除a、成桩工作结束,迅速撤离包括泥浆池等泥浆循环系统在内的所有成孔设备,以及其他需拆除的设备器材,集装箱也应部分撤离;b、继续完成声测和桩底压浆;c、拆除部分平台结构;d、利用平台下平联悬挂安全简易工作“脚手”,焊接倒挂牛腿;e、撤离履带吊,余下拆除工作由浮吊完成;f、精确测量护筒平面位置;g、拆除贝雷承重梁;h、视倒挂牛腿焊接进度逐步拆除平台上下平联;i、在河床面附近水下切割并吊离平台钢管桩。

⑶、关于发电机平台K6桥杭州湾侧8根钢管桩及平台结构可保留,发电机仍布置在中主墩这8根桩构成的小平台上,但需对长江口一侧的4根钢管桩的偏位大小进行实测,明确其偏位不否影响套箱的安装;K12、K24桥只有杭州湾侧4根钢管桩不影响钢套箱安装。可考虑在中主墩钻孔工作平台拆除之前,利用切割下来的钢管桩接长4根,插打在平台杭州湾侧(如下图),并焊好平联安装好上部结构,作为新的发电机平台,以便利用原有供电系统,为后续施工继续供电。

平台与套箱位置图

2、焊接倒挂牛腿、安装导向架、放置封堵板⑴、焊接倒挂牛腿⑵、安装导向架⑶、放置封堵板

⑴、焊接倒挂牛腿倒挂牛腿由挂板、承重面板、加劲钢板组成;牛腿的焊接位置要以钢护筒的实际偏位而定;确保焊缝质量;在牛腿挂板上设应变片。

⑵、安装导向架导向架设置在已割除钢护筒顶部,每个墩设4个,均设在各墩的四个角桩位置。

⑶、放置封堵板由于钢护筒的偏位会给套箱整体下放带来困难,因此在底板加工时将护筒预留孔位比护筒实测位置加大一定尺寸。套箱下放前,需将事先准备好的两个半圆弧型封堵板放置于牛腿上,待套箱就位后,与套箱底兰底板焊接,将桩周缝隙堵住。堵缝板应在套箱安装前一、两天装上去,不宜过早安装。待套箱就位后,视缝隙大小(堵缝板与护筒间),用适当直径的圆钢筋再焊接(点焊)堵缝。

3、钢套箱加工钢套箱在指定厂家整体加工制作。套箱底板的开口中心除特殊情况外,一般为桩基的理论中心,在开口大小上已考虑钢护筒的实际偏位影响。底兰桁架的布设间距以钢护筒实际偏位为准,并考虑一定旷度,保证桁架结点中心作用在牛腿的中轴线上。桁架的加工必须以设计图纸为准,并对主次桁连接处及型钢等强连接接头作30%的超声波检测,必要时进行X射线检查。套箱侧板和橡胶护舷作为承台防撞结构,其加工必须符合设计要求,另外船体涂装作为其结构的重要组成部分,应与橡胶护弦、木制内模的安装协调进行,要求涂装工作进行前,必须完成所有的焊接工作。

4、套箱转运、安装⑴、转运前的准备工作⑵、起吊装船⑶、拖航锚泊⑷、起吊安装

⑴、转运前的准备工作a、结构验收b、粘贴应变片c、喷涂测量标记d、悬挂人梯e、焊接微调绳钩f、船舶准备

⑵、起吊装船a、吊索及卸扣设计b、试吊c、支承试验d、起吊装船

⑶、拖航锚泊a、选择拖航时间b、拖航(暂定)c、锚泊

⑷、起吊安装a、准备工作b、起吊c、平移定位d、下放就位e、安装限位装置

5、套箱封底⑴、封底砼内钢筋的布设⑵、浇注封底砼

6、钢护筒切割、封底砼整平及桩顶处理当封底砼强度达到设计强度,待到低潮位,将封底砼及钢套箱内壁的泥浆沉淀用淡水冲洗干净,并将存水排净后封闭连通管,在隔水条件下进行钢护筒切割处理,钢护筒切割标高为+0.00。由于封底砼是按干处浇注方式进行的,因此,封底砼表面高差起伏不大,可按设计标高,进行人工凿除整平砼。若封底砼产生微小渗漏时采用水玻璃或涂刷Krystol高效防水材料止水。桩头破除前须将钢筋剥离,然后采用风镐人工破除桩头达到设计标高,同时要求达到砼新鲜面。

7、承台钢筋及砼施工⑴、承台第一次1.5m砼的施工a、钢筋的绑扎b、布设冷却水管c、设置测温点d、浇注砼e、安装橡胶止水带f、砼养生⑵、承台第二次2.5m(或3.0m)砼的施工a、处理施工缝b、绑扎承台及墩柱、墩座预埋筋c、安装冷却管d、布置测温点e、安装承台预埋件f、浇注砼g、砼养生

⑴、承台第一次1.5m砼的施工a、钢筋的绑扎Ⅰ、承台侧面构造钢筋可一次性加工成型,底部顺、横桥向结构钢筋较长,转运不便,可考虑分节加工。根据各墩承台尺寸不同,横桥向主筋K6、K12桥为三节,K24桥为四节,顺桥向主筋均分为两节。Ⅱ、承台作为浪溅区内的结构物,其防腐要求较高,要求承台钢筋保护层厚度不低于设计要求,因此在钢筋下料过程中必须考虑安装上的误差,确保钢筋保护层的厚度。Ⅲ、由于承台底部钢筋层数多、间距较小,很容易给砼的振捣带来困难,因此要求底部各层钢筋上下对准。Ⅳ、架立钢筋作为上部钢筋的支撑结构,应具有一定的刚度,拟将所有架立筋改为Φ32@90×90cm,并将其作为冷却管的支撑架。Ⅴ、为了保证墩柱预埋筋位置的准确,必须在承台内设型钢骨架确保位置准确,当墩柱预埋筋与承台钢筋发生冲突时,可适当挪开承台钢筋,墩柱预埋筋的接头设在承台内,

墩身预埋筋及劲性骨架示意图

b、布设冷却水管拟在第一次1.5m高砼内设相互垂直的两层冷却管,两层间距为50cm,同一层冷却管管间间距为90cm。冷却管采用φ25mm的普通水管,固定在加立钢筋上,因此要求架立钢筋的位置按照冷却管的布置而定。冷却管之间通过直通或三通连接,丝扣上缠防水胶带,并在接头附近作加强固定处理。钢筋绑扎完毕,先作通水试验,检查管道的水密效果,对有浸水的管道进行替换,确保所有管道全部畅通,无漏水现象。

冷却管布置图

c、设置测温点测温点的布设另见详细方案。

d、浇注砼第一次钢筋绑扎完成,清理套箱内杂物,准备浇注结构砼。在结构砼浇注前应对设计承台砼作试伴,选择合适坍落度值。混凝土的浇筑应连续进行,如因故必须间断时,其间断时间应小于前层混凝土的初凝时间或能重塑的时间。对设置测温点的位置不宜直接振捣,以免破坏测温点。当砼浇注100cm和150cm高时分别对所设置的应力观测点进行一次测试,并对测试值进行分析。

e、安装橡胶止水带橡胶止水带要求采用硬质长方形橡胶,其断面尺寸为60mm(高)×8mm(宽),止水带提前放置在套箱内壁与承台四周构造钢筋之间,待砼浇注至1.5m高时,在止水带安装位置人工捣成小槽,然后将橡胶止水带放置其中,并在止水带内外人工将砼捣实,橡胶止水带的安装如下图。

f、砼养生冷却水内淡水循环法;砼顶面铺麻袋洒淡水养生法。

⑵、承台第二次2.5m(或3.0m)砼的施工a、处理施工缝b、绑扎承台及墩柱、墩座预埋筋c、安装冷却管d、布置测温点e、安装承台预埋件f、浇注砼g、砼养生

a、处理施工缝本桥对承台施工缝处理要求较高,其目的主要不让海水通过施工缝渗入,腐蚀结构钢筋,我们除了设置橡胶止水带以外还主要从以下几个方面入手;Ⅰ、严格按规范要求对第一次砼进行凿毛和淡水冲洗处理;Ⅱ、缩短前后两次砼浇注的时间间隔,以减小两层砼间因收缩、徐变的不同而产生的附加内力;Ⅲ、第二次砼浇注前对凿毛砼顶面进行淡水润湿至饱和,并铺一层1~2cm厚的1:2水泥砂浆。

b、绑扎承台及墩柱、墩座预埋筋Ⅰ割除套箱部分内支撑钢管;

Ⅱ、接长墩柱预埋筋、安装墩座钢筋接长墩柱预埋筋至墩座顶以上0.5m到2m,同时注意按设计要求连接防雷接地钢筋。墩座预埋筋通过劲性骨架固定成型,骨架同墩柱预埋筋骨架。

c、安装冷却管在第二次2.5m(3m)高砼内设三层相互垂直的冷却管,单层管的布置同第一次砼浇注时一至。为了不形成腐蚀通道,进出水口从承台顶面以下50cm开始采用塑料管接出承台,塑料管与冷却管间采用标准“C型”卡连接。

d、布置测温点测温点的布设另见详细方案。

e、安装承台预埋件承台内的预埋件主要包括塔吊(设在承台的中心)安装所需的预埋件、防撞结构所需预埋件及箱梁临时支点设置所需预埋件等(若另需设置预埋件,应征得技术人员的同意)。预埋件均为不同型号的锥形螺母,所有预埋件均应在砼浇注前进行准确预埋,并通过塑料管引出承台。当预埋件与承台钢筋“打架”时,适当调整承台钢筋,以保证预埋构件的位置准确,并进行防腐处理。

f、浇注砼砼浇注前应将承台内杂物清理干净,然后洒水润湿,开始浇注砼。第二次砼浇注前对凿毛砼顶面进行淡水润湿至饱和,并首先浇一层1~2cm厚的1:2水泥砂浆后开始浇注砼。

g、砼养生当砼浇注至某层冷却管以上,应对该层冷却管网进行通水循环,对冷却水温度的控制及测试与第一次砼浇注一样。第二次砼的养护采用“内散外蓄”的办法,内部通过冷却管散热,外面(砼顶面)在砼浇注结束后在套箱内蓄约10cm高的淡水养护,在淡水不能覆盖的砼表面采用铺麻袋洒水养护,以推迟砼表面水分的迅速散失,防止砼表面开裂。砼养护时间要以砼内外温度测试为准,但最少不少于7天。

8、套箱补充涂装当砼达设计强底的75%时,可安排割除所有内支撑钢管,并将原来内支撑钢管影响防撞结构的部分补充完整,并按防腐要求重新涂装。

9、防撞要求套箱作防撞结构,在承台及将来的墩身及上部结构施工期间,除交通船只外,其他任何船只不得靠泊套箱,不得随意在防撞结构上焊接。

三、机构组织、材料、设备及劳动力的安排㈠、机构组织㈡、劳动力安排㈢、机械设备使用计划㈣、材料使用计划

四、进度计划基础(承台)施工进度计划的编制主要以总体施工进度计划和年进度计划为依据,同时结合目前的实际施工进度情况。计划各墩具备套箱安装的时间:K6桥:PM145:2003年10月20日;PM146:2003年11月10日;PM147:2003年9月30日;K12桥:PM240:2003年11月5日;PM241:2003年10月20日;PM242:2003年10月25日;K24桥:PM418:2003年11月5日;PM419:2003年11月10日;PM420:2003年11月20日;

五、质量保证措施㈠、建立质量管理机构㈡、技术措施㈢、质量保证措施㈣、试验与计量

六、安全及环保措施㈠、建立安全保证体系㈡、承台施工安全措施㈢、环保措施

七、海底动力电缆的安全维护措施㈠、现场施工管理措施㈡、其他措施