- 710.00 KB

- 5页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

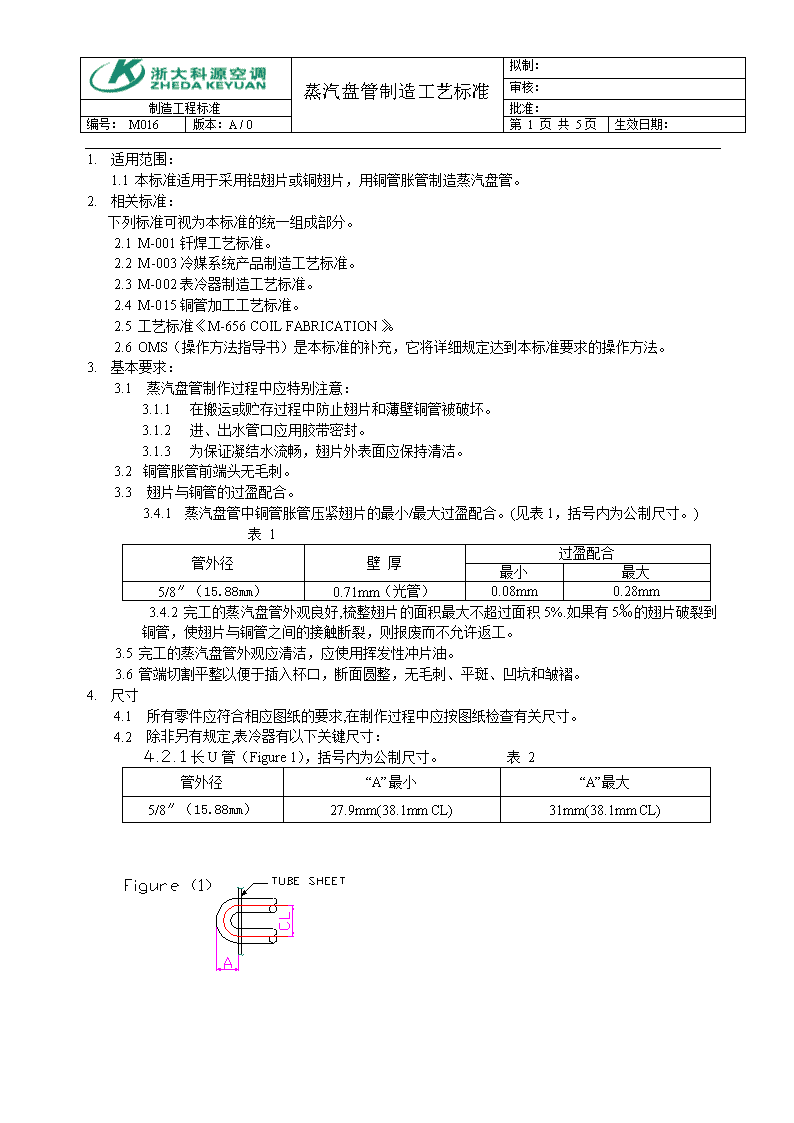

'蒸汽盘管制造工艺标准拟制:审核:制造工程标准批准:编号:M016版本:A/0第5页共5页生效日期:1.适用范围:1.1本标准适用于采用铝翅片或铜翅片,用铜管胀管制造蒸汽盘管。2.相关标准:下列标准可视为本标准的统一组成部分。2.1M-001钎焊工艺标准。2.2M-003冷媒系统产品制造工艺标准。2.3M-002表冷器制造工艺标准。2.4M-015铜管加工工艺标准。2.5工艺标准《M-656COILFABRICATION》。2.6OMS(操作方法指导书)是本标准的补充,它将详细规定达到本标准要求的操作方法。3.基本要求:3.1蒸汽盘管制作过程中应特别注意:3.1.1在搬运或贮存过程中防止翅片和薄壁铜管被破坏。3.1.2进、出水管口应用胶带密封。3.1.3为保证凝结水流畅,翅片外表面应保持清洁。3.2铜管胀管前端头无毛刺。3.3翅片与铜管的过盈配合。3.4.1蒸汽盘管中铜管胀管压紧翅片的最小/最大过盈配合。(见表1,括号内为公制尺寸。)表1管外径壁厚过盈配合最小最大5/8″(15.88mm)0.71mm(光管)0.08mm0.28mm3.4.2完工的蒸汽盘管外观良好,梳整翅片的面积最大不超过面积5%.如果有5‰的翅片破裂到铜管,使翅片与铜管之间的接触断裂,则报废而不允许返工。3.5完工的蒸汽盘管外观应清洁,应使用挥发性冲片油。3.6管端切割平整以便于插入杯口,断面圆整,无毛刺、平斑、凹坑和皱褶。4.尺寸4.1所有零件应符合相应图纸的要求,在制作过程中应按图纸检查有关尺寸。4.2除非另有规定,表冷器有以下关键尺寸:4.2.1长U管(Figure1),括号内为公制尺寸。表2管外径“A”最小“A”最大5/8″(15.88mm)27.9mm(38.1mmCL)31mm(38.1mmCL)

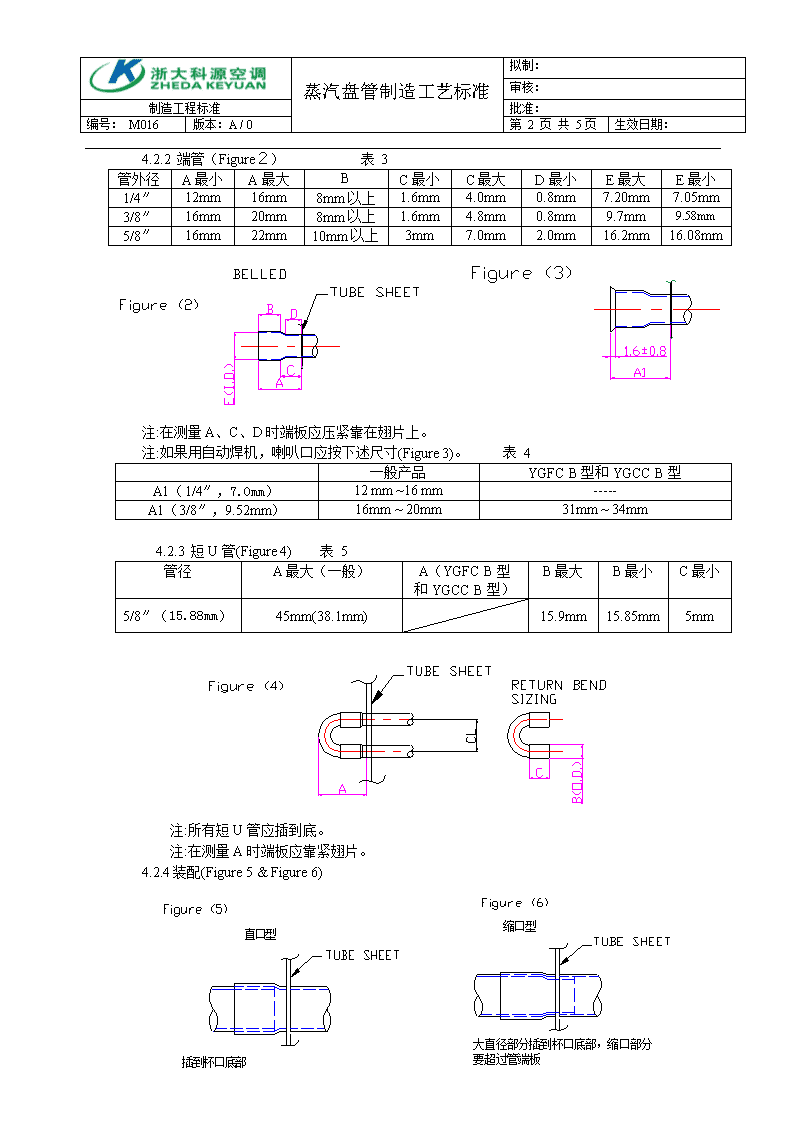

蒸汽盘管制造工艺标准拟制:审核:制造工程标准批准:编号:M016版本:A/0第5页共5页生效日期:4.2.2端管(Figure2)表3管外径A最小A最大BC最小C最大D最小E最大E最小1/4″12mm16mm8mm以上1.6mm4.0mm0.8mm7.20mm7.05mm3/8″16mm20mm8mm以上1.6mm4.8mm0.8mm9.7mm9.58mm5/8″16mm22mm10mm以上3mm7.0mm2.0mm16.2mm16.08mm注:在测量A、C、D时端板应压紧靠在翅片上。注:如果用自动焊机,喇叭口应按下述尺寸(Figure3)。表4一般产品YGFCB型和YGCCB型A1(1/4″,7.0mm)12mm~16mm-----A1(3/8″,9.52mm)16mm~20mm31mm~34mm4.2.3短U管(Figure4)表5管径A最大(一般)A(YGFCB型和YGCCB型)B最大B最小C最小5/8″(15.88mm)45mm(38.1mm)15.9mm15.85mm5mm注:所有短U管应插到底。注:在测量A时端板应靠紧翅片。4.2.4装配(Figure5&Figure6)

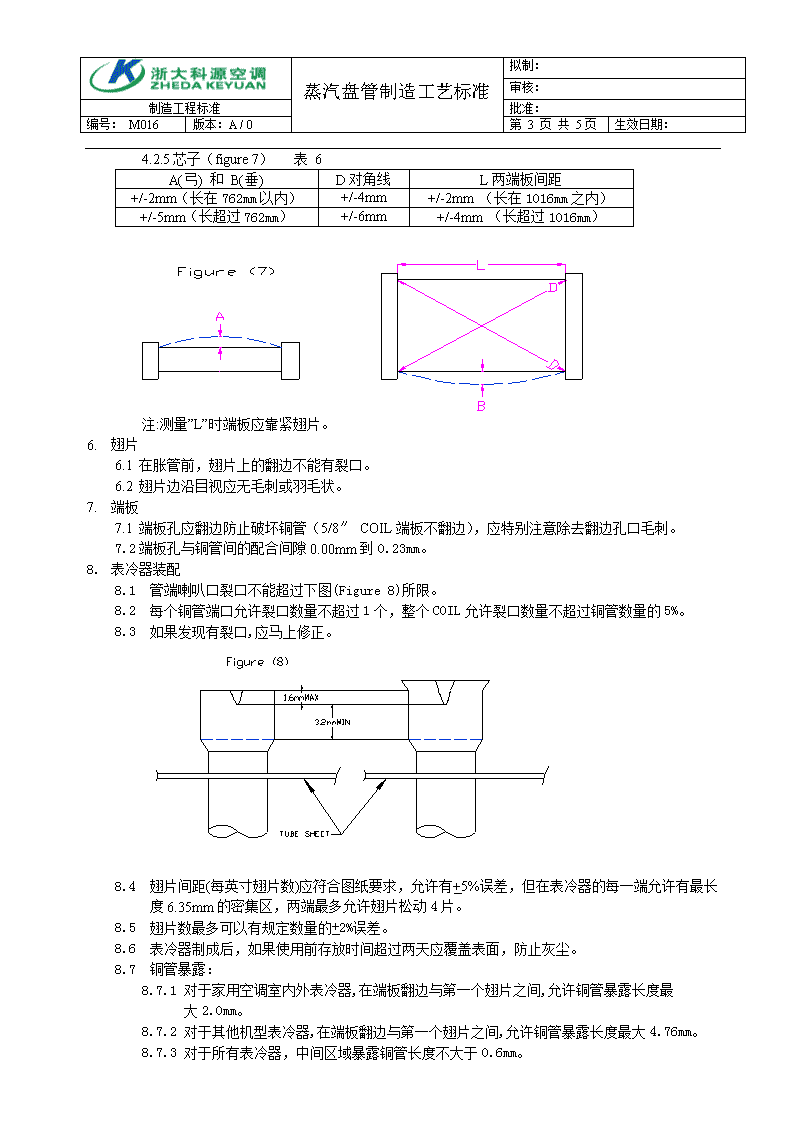

蒸汽盘管制造工艺标准拟制:审核:制造工程标准批准:编号:M016版本:A/0第5页共5页生效日期:4.2.5芯子(figure7)表6A(弓)和B(垂)D对角线L两端板间距+/-2mm(长在762mm以内)+/-4mm+/-2mm(长在1016mm之内)+/-5mm(长超过762mm)+/-6mm+/-4mm(长超过1016mm)注:测量”L”时端板应靠紧翅片。6.翅片6.1在胀管前,翅片上的翻边不能有裂口。6.2翅片边沿目视应无毛刺或羽毛状。7.端板7.1端板孔应翻边防止破坏铜管(5/8″COIL端板不翻边),应特别注意除去翻边孔口毛刺。7.2端板孔与铜管间的配合间隙0.00mm到0.23mm。8.表冷器装配8.1管端喇叭口裂口不能超过下图(Figure8)所限。8.2每个铜管端口允许裂口数量不超过1个,整个COIL允许裂口数量不超过铜管数量的5%。8.3如果发现有裂口,应马上修正。8.4翅片间距(每英寸翅片数)应符合图纸要求,允许有+5%误差,但在表冷器的每一端允许有最长度6.35mm的密集区,两端最多允许翅片松动4片。8.5翅片数最多可以有规定数量的+2%误差。8.6表冷器制成后,如果使用前存放时间超过两天应覆盖表面,防止灰尘。8.7铜管暴露:8.7.1对于家用空调室内外表冷器,在端板翻边与第一个翅片之间,允许铜管暴露长度最大2.0mm。8.7.2对于其他机型表冷器,在端板翻边与第一个翅片之间,允许铜管暴露长度最大4.76mm。8.7.3对于所有表冷器,中间区域暴露铜管长度不大于0.6mm。

蒸汽盘管制造工艺标准拟制:审核:制造工程标准批准:编号:M016版本:A/0第5页共5页生效日期:9.钎焊9.1所有内表面应清洁光亮并且无氧化物和其它异物。9.2铜管喇叭口端面圆整,无毛刺和平斑。9.3小U管插入深度最小3.2mm且插要到底。9.4为防止氧化,在钎焊开始前,焊接过程中以及焊接结束工件冷却后应在表冷器内部通入连续惰性气流(如氮气),保证内不无氧化。9.5钎焊材料应按图纸或OMS、工艺指示单、操作规程规定使用。9.6所有头管焊接按图纸规定进行。10.检漏10.1所有表冷器要进行气密性检验,最大制冷剂泄漏率小于7克/年.如果有泄露应按第12节方式修补,并且再次检漏。10.2如果采用水下检漏方式,应保持表冷器内部干燥,在检测之后应马上向表冷器内充注干燥空气(-400C露点)或干燥氮气,以保证去除水份。10.3如果室内贮存,所有表冷器应在检漏之后马上密封。10.4如果存放在室外,比如维修配件,或者将表冷器运送至其它地方装配,检测后马上用塞子密封,如果表冷器进水应用干燥空气吹干,然后塞住,防止水气渗入;存放或运输时间长的冷媒系统表冷器应充入0.8±0.5kgf/cm2氮气作内部保护。10.5带有头管的表冷器所有开口在装配焊接前应密封。11.静液压强度试验。11.1本试验适用首次验收或设计改型质量认可。11.2表冷器应在以下试验要求中,不得产生宏观变形和泄漏。表8管径一般检验压力耐压检验压力极限耐压压力1/4″2.5~2.8Mpa,大于20秒钟4.0Mpa,大于5分钟9.0Mpa,大于2分钟3/8″2.5~2.8Mpa,大于20秒钟4.0Mpa,大于5分钟9.0Mpa,大于2分钟5/8″2.5~2.8Mpa,大于20秒钟4.0Mpa,大于5分钟9.0Mpa,大于2分钟11.3下表9为进行液压耐压试验的报告参考格式。注:由于进行高压试验,应采取一切安全措施保护人员。表9表冷器试验结果型号:表冷器零件号:表冷器类型(蒸发器或冷凝器)试验员签字:日期:测试件铜管短U管翅片在要求压力下一分钟无泄漏式爆破失败OD壁厚OD壁厚数量每英寸厚度压力位置#1#212.返修12.1所有平板表冷器过度收缩的铜管和内漏的铜管都可按下列方法用TSK-1型废管脱出器返修12.1.1将废管尾端割到COIL端板翻边口甚至内部。12.1.2取下手动胀管机胀头,将脱出器大孔朝向COIL套入胀杆,并锁定另一条胀杆。12.1.3松开胀杆尾部锁紧块,将脱出器套管套进翻边孔,驱动胀杆直至穿出COIL。

蒸汽盘管制造工艺标准拟制:审核:制造工程标准批准:编号:M016版本:A/0第5页共5页生效日期:12.1.4根据铜管规格在胀杆头部安装相应的脱出器刀,并用手拧紧。12.1.5驱动拉回胀杆,不能连续拉动时,用点动方式慢慢拉,直至脱出器刀接近端板。12.1.6拉动胀管机,抽出100mm以上废铜管出来,用刀或钳子割断铜管。12.1.7用大力钳夹住废铜管,用力拉即可抽出废铜管。12.1.8穿入新管,按照正常方法胀管。12.2对表冷器内漏的铜管,可以使用加大胀头胀大铜管内壁后穿入一条新管,再用标准胀头胀紧新旧铜管。12.3对于已弯曲的表冷器盘管发现有铜管内漏,只能报废。12.4如果胀管前发现有问题的长U管、尺寸偏短的直管应更换。12.5胀管后发现弯曲部位有问题的长U管应按下列方式修复:切下有问题弯头,管端扩口插入小U管后焊接。12.6不允许用补焊的方法修补长U管弯头、小U管破口和凹坑。(OVER)'