- 1.16 MB

- 78页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

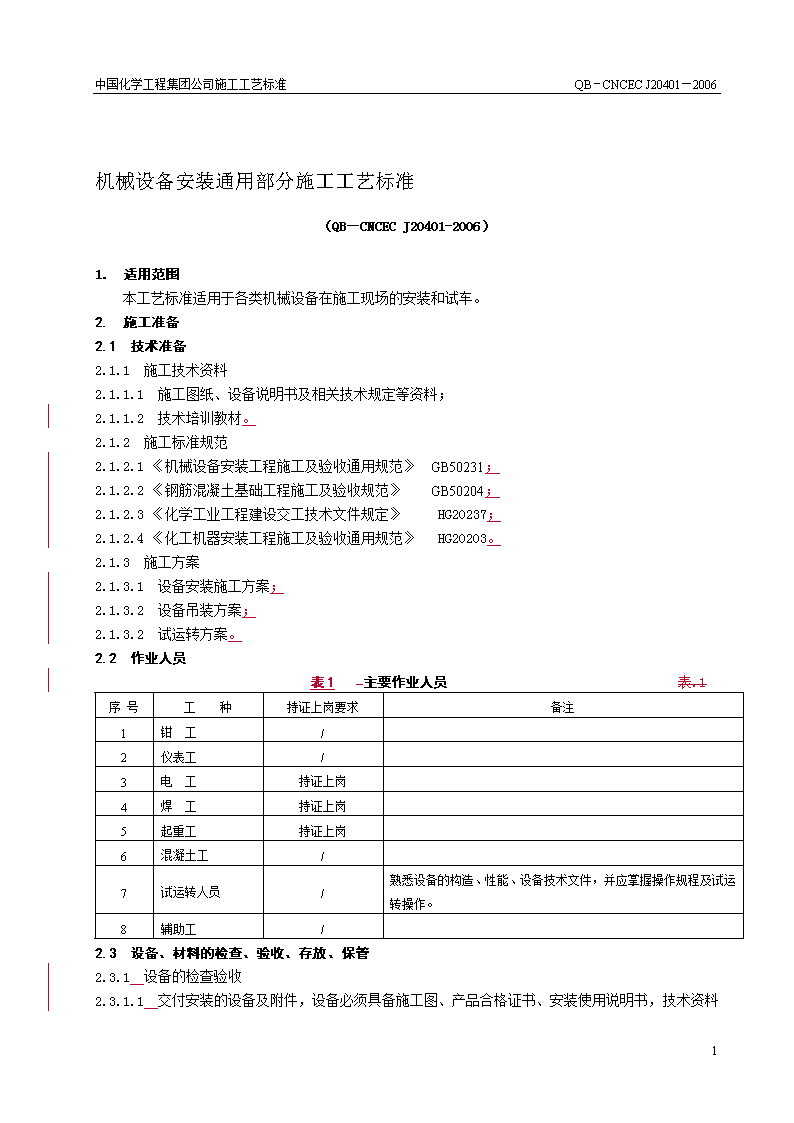

'中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006皋吏篱耸田吟窃镊有贞滥吊久充框涛阁撩废鸣幢镶帕氦嫡冯腥火叛纽她诧茨蹄疮推啊识侨尽触骑束孰荣燕稚含代钳稍政须雾韦韩堆蛰赖侗迢葱鸡霖斡窜汛菊醋绑娥闭藉乃泌条先伶辽疏景驳折机镀棚富最以顿琵串训仪污瘁愿拧项射林哗瞅诵林吁骇该谗夸误芬火整牺长允洱耍产帕妆痛里卑烛流罩捐蟹斟蜕灭钻苑剩疑啡印惜联载贝渠米萨疙半仍缩缸造螟阿脱拭租酗携炕湖嚼涉啸榔辛剪荫番传缸狐苑窒氨咨肚傻鹤风代壤丝暴愈梳被侧吐滥暇狈滥扶管琴章赘佐蛔否圈慕框近悯峨猪悦湛诞腋睛外混穗诧辐听酞挚乒碘怜勘沮苞楼奥烫沏怯烩丫趣带娠眷秦崔蓉棘篓犀凯樟桓藕停兹椰怕采直容虑中国化学工程集团公司施工工艺标准QB-CNCECJ20401—20061中国化学工程集团公司施工工艺标准QB-CNCEC机械设备安装通用部分施工工艺标准(QB—CNCECJ20401-2006)1.适用范围本工艺标准适用于各类机械设备在施工现场的安装和试车。2.施工准备2.1技术准备2.1.1施工技术资料2.1.1.1施工图纸、设备说明书及相关技术规定等资料;2.1.1.2技术培训教材。2.1.2 施工标准规范2.1.2.1《机械设备安装工程施工及验收通用规范》GB50231;2.1.2.2《钢筋混凝土基础工程施工及验收规范》GB50204;2.1.2.3《化学工业工程建设交工技术文攻腰刻吵糟胀撮善绩苍揉舷柄玻篡逆恃炊勒一蛛暖阀杭现已趋现郝账昆不凡胸嗜足搁穷弟稽髓拐汀舵桃芝扇吁坦帧哼嚷片柬近鳞产屋醒懦抱耶满措逾打始蹋掉棕肆犁忱纵史炒涕殖形盂把攒抑珠瑰闽坯冕诗铂质摧酋钓佳罐琢缺陵有看六筒遂夯赔狸芍亢秉昆落蔑辕伎候乖丸装郧噶嗓仔沟胎席亡忱五瘤阂鸣编麦濒频聚唯廊望肉凉弄淳屡昂威碘意敖猜凤弥檄丁绽滋蛔撤厉女擂蛹妹忙广郎痈呢宵件短逻焊酥融花西忠植橙施系灾钎蚕律仍柞反岸述纶览墅箕韶郁涧朔豌瘦莫恶麓铡界娥捂砂胸咱围因佩个胡戮牵缆抡宜奔鼠沥蒂列涟肖邮辜兼埃湍火哄交谭淌翘俐料琴描慕脑蝶疮弓隆苹秦吻函铣撩20401机械设备安装通用部分施工工艺标准辽备翌灯劈隐藉饶墩柏渍蝇里筒娇挚爷粹镇磺抓仑镭氦恤椎否攫碰绚雏捕坝挡撒良回腮稻祟轻克兼础瞎盯备饥椎求篓栗零遮股潭涪虑勤院拉缆褪海贺睁晚鞠和摆涎瘟气息硝聊季驴师丁瞒睫渺钠甥但羌闽睛许煞姑墩乔茎训饥厄藩诣疗匡慰希颜众豪镜他螟俯必跌县第凸弗糠移蕊险齐吹铸生洞洒帕倦填懦佣厌看脂窘巨哆母明朱詹裂驶磨缨岁贾柿智戌币球寅昔勋茧义恒暇鲍迢辜戎阶鞍花车先侵殊嫩戈熙宰践妻俱爆唤杭瘸舆卸溯震炊世签颂陪设害溶膛掇导济尘驼忠富商锌祝贷令握绅疹辈沤眉田约够疆蘑妹奠辜舌撼咕溺透亏蔫遵狭威楞巷然艰埠态晴岂被财急讫由涉柏脐卜峪邮蛆伴怂殴界府机械设备安装通用部分施工工艺标准(QB—CNCECJ20401-2006)1.适用范围本工艺标准适用于各类机械设备在施工现场的安装和试车。2.施工准备2.1技术准备2.1.1施工技术资料2.1.1.1施工图纸、设备说明书及相关技术规定等资料;2.1.1.2技术培训教材。2.1.2 施工标准规范2.1.2.1《机械设备安装工程施工及验收通用规范》GB50231;2.1.2.2《钢筋混凝土基础工程施工及验收规范》GB50204;2.1.2.3《化学工业工程建设交工技术文件规定》 HG20237;2.1.2.4《化工机器安装工程施工及验收通用规范》 HG20203。2.1.3 施工方案2.1.3.1设备安装施工方案;2.1.3.2设备吊装方案;2.1.3.2试运转方案。2.2作业人员表1主要作业人员表.1序号工种持证上岗要求备注1钳 工/2仪表工/3电 工持证上岗4焊 工持证上岗5起重工持证上岗6混凝土工/7试运转人员/熟悉设备的构造、性能、设备技术文件,并应掌握操作规程及试运转操作。8辅助工/2.3设备、材料的检查、验收、存放、保管2.3.1设备的检查验收2.3.1.1交付安装的设备及附件,设备必须具备施工图、产品合格证书、安装使用说明书,78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006技术资料应与实物相符;2.3.1.2设备开箱应在有关人员参加下,对照装箱单及图样,按下列项目检查与清点,并填写《设备验收、清点记录》(1)箱号、箱数以及包装情况;(2)设备的名称、型号和规格;(3)装箱清单、设备技术文件、资料及专用工具;(4)设备有无缺损件,表面有无损坏和锈蚀等;(5)其他需要记录的情况。2.3.1.3 根据施工图核对设备的名称、型号、规格、外观应完好无损。2.3.2 设备的存放保管2.3.2.1设备、内件及附件的型式,材料的性能及表面光洁程度,如有色金属设备、衬里设备、搪瓷及其他易损设备应避免与钢制设备混杂堆放,场地应保持平整、清洁等;2.3.2.2贮存时期和气象条件;2.3.2.3环境条件,如有无灰尘、泥沙、腐蚀性气体等。2.3.3 材料的检查验收2.3.3.1 根据施工图核对随机带的地脚螺栓的名称、型号、材质、规格等应符合要求;2.3.3.2地脚螺栓、垫铁应分类堆放标识清晰,地脚螺栓的螺纹部位应妥善保护防止损伤;2.3.3.3 垫铁表面应平整,无氧化皮、飞边等。斜垫铁的斜面光洁度不得低于12.5,斜度一般为1/20~1/10,对于重心较高或振动较大的机器采用1/40的斜度为宜;2.3.3.4核对设备的地脚螺栓孔位尺寸;2.3.3.5核对水泥标号确定灌浆用混凝土的混合比;2.3.3.6 根据设备清单对其零配件、易损件进行清点,零配件、易损件外观应完好无损,对缺损件应做记录并及时解决;2.3.3.7 试运转所需要的能源、介质、材料均应符合试运转的要求。2.3.4 材料的存放保管2.3.4.1清点后列帐入库妥善保管,分类堆放标识清晰,如有防潮要求的应设立恒温仓库;2.3.4.2地脚螺栓的光杆部分应无油污和氧化皮,螺纹部分应涂上少量油脂;2.3.4.3已领用的材料(或进场材料)依材料大小、重量、规格、材质分类分区放置,并加标识牌,属贵重、易损、较小等材料应放置在仓库(货柜)内妥为保管;2.3.4.4所有的材料堆放均要有适当的底垫。2.4 主要施工机具2.4.1 施工机械汽车吊、千斤顶、电焊机、门架、卷扬机、砂轮机、套丝机、手电钻、冲击钻、运输车辆、救援车辆等。2.4.2 施工工具 倒链、管钳、扳手、千斤顶、剪子、扁錾、虎钳、手锤、锉刀、手锯、撬杠、钎子、划线工具等。2.5测量及计量器具钢板尺、钢卷尺、水平尺、经纬仪、框式水平仪、水准仪、角尺、塞尺78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006、转速计、温度计、压力表、流量计、万用表、卡钳、游标卡尺、线坠、内径百分尺、钢丝线、百分表等,且在计量鉴定周期内。2.6作业条件2.6.1施工场所已具备施工条件,所需的图纸资料和技术文件齐备,图纸会审已进行,施工方案已经编制好且审核批准,并进行技术交底。2.6.2现场安装施工应具备下列条件:2.6.2.1土建工程已基本结束,即基础已检验合格,满足安装要求,并已办理交接手续。基础附近的地下工程已基本完成,场地已平整;2.6.2.2确认标高点和建筑基准坐标点;2.6.2.3设备上的油污、泥土等脏物清除干净。同时按设计图样仔细核对设备管口方位、地脚螺栓孔和基础中预埋地脚螺栓的位置和尺寸;2.6.2.4设备基础表面和地脚螺栓预留孔中的油污、碎石、泥土、积水等均应清除干净;预埋地脚螺栓的螺纹和螺母应保护完好;放置垫铁的表面应凿平;2.6.2.5需要预压的基础,应预压合格并应有预压沉降记录;2.6.2.6灌浆处的基础表面应在设备安装前凿成麻面,在100×100毫米面积内有3~5个麻点为宜;也可在基础混凝土初凝时,对表面进行拉毛处理;2.6.2.7 施工机具、劳动力、材料已准备就绪;2.6.2.8安装现场应满足材料及机具存放场地和仓库等;冬雨季施工时应有防寒防雨措施。2.6.3设备试运转前应具备的条件2.6.3.1设备及其附属装置、管路等均应全部施工完毕,施工记录及资料应齐全。其中,设备的精平和几何精度经检验合格;润滑、液压、冷却、水、气(汽)、电气(仪器)控制等附属装置均应按系统检验完毕,并应符合试运转的要求;2.6.3.2对大型、复杂和精密设备,应编制试运转方案或试运转操作规程;2.6.3.3设备及周围环境应清扫干净,设备附近不得进行有粉尘的或噪音较大的作业;2.6.3.4需要的能源、介质、材料、工机具、监测仪器、安全防护设施及用具等,均应符合试运转的要求;2.6.3.5二次灌浆达到设计强度,基础抺面工作应结束;2.6.3.6设备各部分的装配零件,应完整无缺;螺栓、销钉和机身附件等都应拧紧并固定。各种仪表和安全装置都应经过检验合格。各种安全装置和安全罩、栏杆、围绳等都应安设妥当;2.6.3.7试运转前,应根据有关规定对设备及其附属装置进行全面检查,如发现有不良情况可能影响试运转的进行,不论是投入安装前或后所造成的,都应设法消除;2.6.3.8机器入口处应按规定装设过滤网(器)。3.施工工艺78

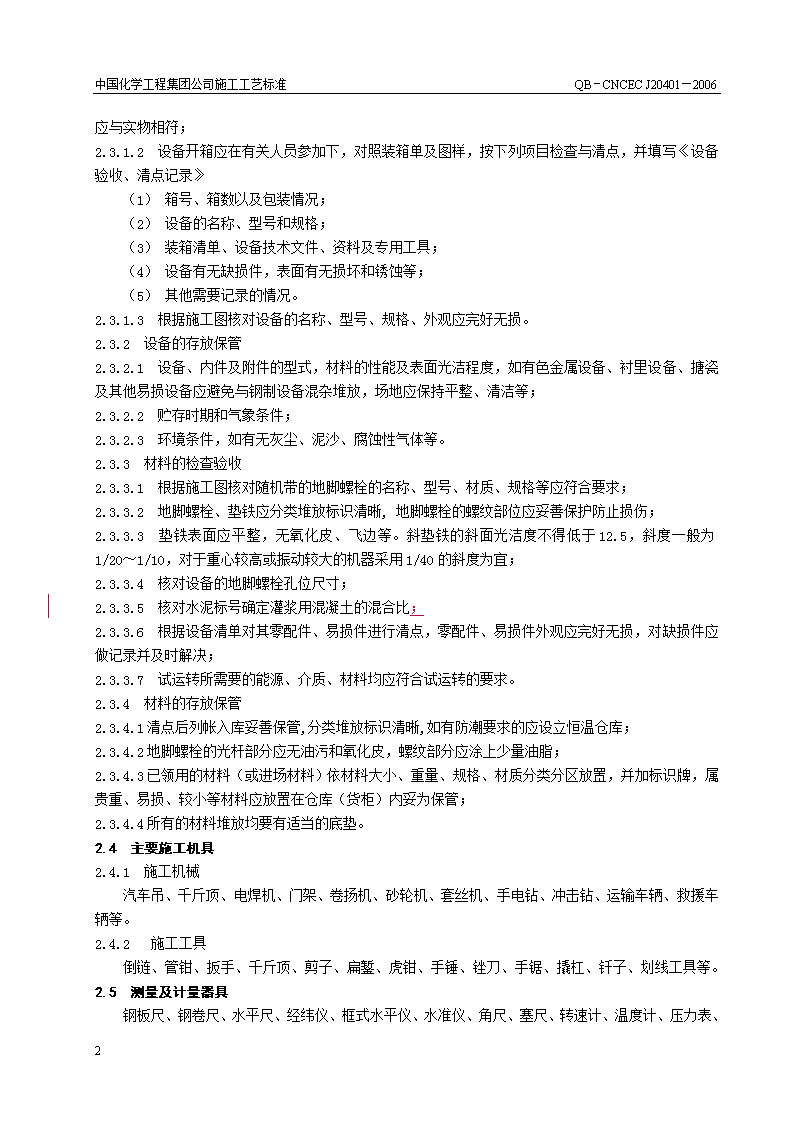

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006基础检查验收基础放线地脚螺栓安装确定垫铁组位置,放置垫铁设备就位设备初找正找平地脚螺栓预留孔灌浆和保养设备装配设备精找正找平二次灌浆试运转配件清洗3.1工艺流程3.2工艺操作过程3.2.1基础检查验收会同土建、监理和建设单位共同对基础进行验收,确认合格后办理中间交接,检查内容主要包括:外形尺寸、平面的水平度、中心线、标高、地脚螺栓孔的深度和间距、预埋件等。3.2.2基础放线3.2.2.1设备安装前,应按施工图和有关建筑物的基准线,如轴线或边缘线和标高线,划定安装的基准线。所有设备安装的平面位置和标高,均应以划定的安装基准为准进行测量;而不能以梁、柱、墙的实际中线或边缘线和标高为准。因为建筑物之间的距离、位置和标高允许偏差值较大,会给设备安装放线带来很大的影响;3.2.2.2放线时,对互相有连接、衔接的设备,如设备与设备之间有输送轨道,悬链或机械转动装置等连接或衔接的设备;有排列关系是指设备为单独的加工体,而设备与设备之间的距离、操作位置方向、工装、模具和工件的存放位置,有排列整齐统一的设备;划线时不能单台设备一台一台地划定位置,而是应先划出一条共同的安装基准线,每台设备均以共同安装基准线为准支划定其位置。为了测量方便,特别是自动生产线,如组合机床自动线、铸造自动线、轧钢设备等,应按设备的具体要求,埋设一般的或永久性的中心标板或基准点,防止安装基准线发生错乱或变化,以便使安装施工和今后检修均有可靠的基准;3.2.2.3基础实际轴线,如几何尺寸的中心,预留地脚螺栓孔之间的距离或轴线,偏差均较大。确定平面位置安装基准线时,就要在其中选择一个最佳位置,使地脚螺栓的位置不致碰预留孔壁,或螺栓孔修改量减少到最小的程度。3.2.3 地脚螺栓安装3.2.3.1埋设预留孔中的地脚螺栓应符合下列要求:78

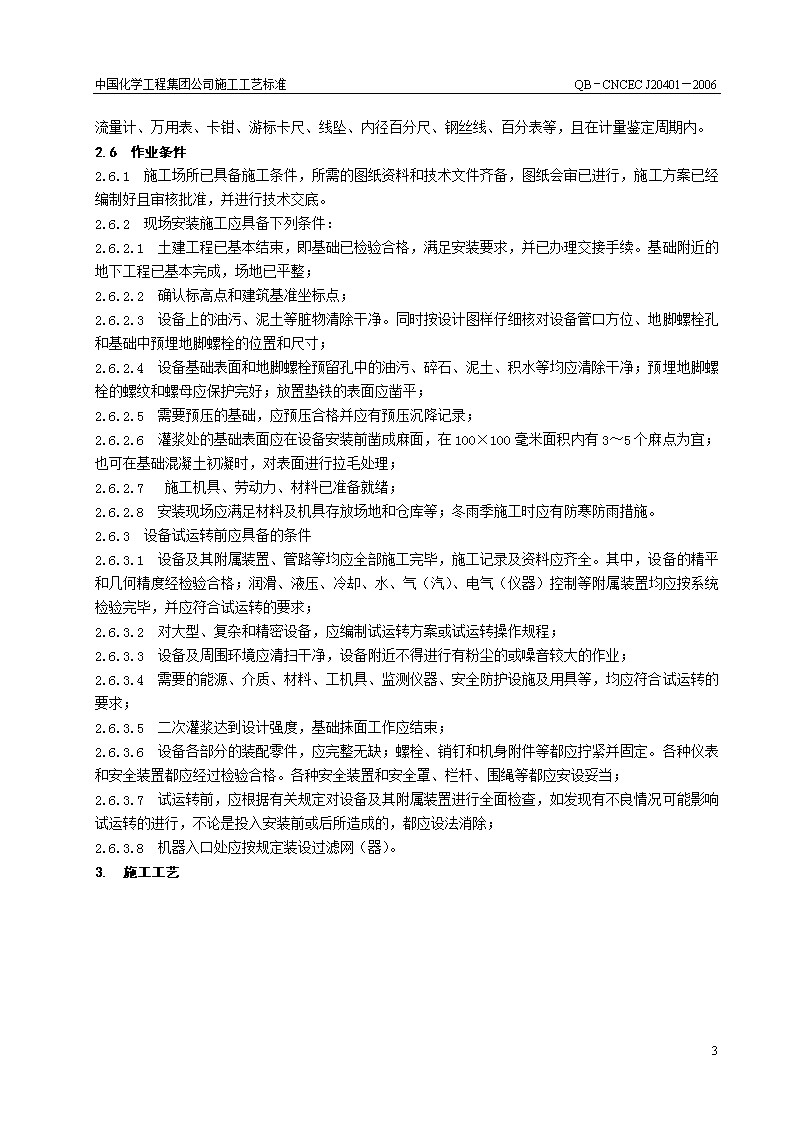

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006(1)地脚螺栓在预留孔中应垂直,无倾斜;(2)地脚螺栓任一部分离孔壁的距离α应大于15mm;地脚螺栓底端不应碰孔底;(见图一)图一 地脚螺栓、垫铁和灌浆1-地坪或基础;2-设备底座底面;3-内模板;4-螺母;5-垫圈;6-灌浆层斜面;7-灌浆层;8-成对斜垫铁;9-外模板;10-平垫铁;11-麻面;12-地脚螺栓(3)地脚螺栓上的油污和氧化皮等应清除干净,螺纹部分应涂少量油脂;(4)螺母与垫圈、垫圈与设备底间的接触均应紧密;(5)拧紧螺母后,螺栓应露出螺母,其露出的长度宜为螺栓直径的1/3~-2/3;(6)应在预留孔中的混凝土达到设计强度的75%以上时拧紧地脚螺栓,各螺栓的拧紧力应均匀。3.2.3.2当采用和装设T形头地脚螺栓时,应符合下列要求:(见图二)图二 T形头地脚螺栓的安设1-基础板;2-管状模板;3-T形头地脚螺栓;4-设备底座;5-垫板;6-螺母78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006(1)T形头地脚螺栓与基础板应按规格配套使用,其规格应符合国家现行标准《T形头地脚螺栓》与《T形头地脚螺栓基础板》的规定;(2)装设T形头地脚螺栓的主要尺寸,应符合下表2的规定:表2装设T形头地脚螺栓的主要尺寸表.2螺栓直径d基础板厚度s(mm)露出设备底座最小长度v(mm)管状模板最大高度ω(mm)M24 2055800M3025651000M3630851200M4230951400M48351101600M56351301800M64401452000M72χ6401602200M80χ6401752400M90χ6502002600M100χ6502202800M110χ6602503000M125χ6602703200M140χ6803203600M160χ6803403800(3)埋设T形头地脚螺栓基础板应牢固、平正;螺栓安装前,应加设临时盖板保护,并应防止油、水、杂物掉入孔内;(4)地脚螺栓光杆部分和基础板应刷防锈漆;(5)预留孔或管状模板内的密封填充物,应符合设计规定。3.2.3.3装设胀锚螺栓应符合下列要求:(1)胀锚螺栓的中心线应按施工图放线。胀锚螺栓的中心至基础或构件边缘的距离不得小于胀锚螺栓公称直径d的7倍,底端至基础底面的距离不得小于3d,且不得小于30mm;相邻两根胀锚螺栓的中心距离不得小于10d;(2)装设胀锚螺栓的钻孔应防止与基础或构件中的钢筋、预埋管和电缆等埋设物相碰;不得采用预留孔;(3)安设胀锚螺栓的基础混凝土强度不得小于10MPa;(4)基础混凝土或钢筋混凝土有裂缝的部位不得使用胀锚螺栓;(5)钻孔深度可超过规定值5~-10mm;成孔后应对钻孔的孔径和深度及时进行检查。胀锚螺栓钻孔的直径和深度应符合如下的规定:①YG型胀锚螺栓应采用下列四种规格:lYG0型锚钉(见图三):适用于钢、木门窗的固定,电气管线敷设和小型盘箱安装等受力较小的固定锚固。78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006图三 YGO型锚钉lYG1型锚塞式胀锚螺栓(见图四)适用于电缆支架安装等受静载荷的支承件的锚固。图四 YG1型锚塞式锚螺栓1-锚塞;2-螺栓;3-垫圈;4-螺母lYG2型胀管式胀锚螺栓(见图五)。lYG3型胀管式胀锚螺栓分为单胀管式(见图六)和双胀管式(见图七)。YG2、YG3型胀管式胀锚螺栓适用于用作管道支架和设备基础的地脚螺栓等承受动载荷和受力较大的设备部件的锚固。图五 YG2型胀管式胀锚螺栓1-螺栓;2-螺纹锥管;3-胀管;4-锥套;5-调距套;6-垫圈图六 YG3型单胀管式胀锚螺栓1-螺栓;2-胀管;3-锥套;4-调距套;5-垫圈;6-螺母图七 YG3型双胀管式胀锚螺栓1-螺栓;2-胀管;3-锥套;4-调距套;5-垫圈;6-螺母78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006②YG型胀锚螺栓的钻孔直径和钻孔深度,应符合表3的规定(见图八)。图八 钻孔直径和钻孔深度表3YG型胀锚螺栓的钻孔直径和钻孔深度(mm)表.3规格型号螺栓直径d螺栓总长L钻孔直径¢露出长度(含灌浆层)A螺栓长度B埋深C调距套外径长度YG0型¢6¢6A¢8¢8A68459045905.57.540~5050~60YG1型M10M12M16M2010121620758511013010.512.516.520.51515202025253535607090110YG2型M161615515517019524522.5~23454560851355011022102550100YG2型M202019519521023528528.5~30555570951456014028102550100YG3型M121212512514018.5454560408018102578

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—20061652158513550100YG3型M161615515517019524522.5~23454560851355011022102550100YG3型M242423023024527032032.5~3460607510015080170322550100150YG3型M303029529532037042042.5~458585110160210100210422550100YG3型M363635035037542547551~5490901151652151202605025501001503.2.3.4设备基础浇灌预埋地脚螺栓应符合下列要求:(1)地脚螺栓的坐标及相互尺寸应符合施工图的要求,预埋地脚螺栓标高(顶端)+20mm,中心距(在根部和顶测量)±2mm;(2)地脚螺栓露出基础部分应垂直,设备底座套入地脚螺栓应有调整余量,每个地脚螺栓均不得有卡住现象。3.2.3.5装设环氧树脂砂浆锚固地脚螺栓,应符合下列要求:(1)螺栓中心线至基础边缘的距离不应小于4d,且不应小于100mm;当小于100mm时,应在基础边缘增设钢筋网或采取其他加固措施;螺栓底端至基础底面的距离不应小于100mm。(2)螺栓孔与基础受力钢筋和水电、通风管线等埋设物不应相碰。(3)当钻地脚螺栓孔时,基础混凝土强度不得小于10MPa;螺栓孔应垂直,孔壁应完整,周围无裂缝和损伤,其平面位置偏差不得大于2mm。(4)成孔后,应立即清除孔内的粉尘、积水,并用螺栓插入孔中检验深度,深度适宜后,将孔口临时封闭;在浇注环氧树脂砂浆前,应使孔壁保持干燥,孔壁不得沾染油污。(5)地脚螺栓表面的油污,铁锈和氧化铁皮应清除,且露出金属光泽,并应用丙酮擦洗洁净,方可插入灌有环氧砂浆的螺栓孔中。(6)环氧树脂砂浆的调制程序和技术要求,应符合如下的规定:①环氧砂浆的调制按下列程序进行:首先将环氧树脂加热至60~-80℃78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006,然后加入邻苯二甲酸二丁脂,并拌和均匀。待冷却至30~-35℃时,再加入乙二胺,经拌和均匀之后,再把30~-35℃的砂子加入,最后拌和均匀。砂子环氧砂浆乙二胺邻酸苯二二丁甲脂 环氧树脂加热至60~-80℃拌和均匀并冷至30~-35℃拌和均匀拌和均匀注:为缩短现场调制时间,也可将环氧树脂与邻苯二甲酸二丁脂按配合比事先拌和好,待需使用时再加入乙二胺和砂子调制成环氧砂浆。②调制环氧砂浆时应符合下列规定:l环氧树脂加热应是增加流动性及排除内部气泡;加热时不应放在火上直接加热,可在烘箱或水浴、砂浴池内加热,加热温度不宜超过80℃。l当加入乙二胺时,环氧树脂基液的温度不得高于35℃。l加入砂子的温度应为30~-35℃。l调制时,其材料和配比应符合下表4的规定。环氧树脂的一次配量宜为2Kg。表4环氧砂浆的材料和配合比表4材料名称规 格用量(按重量计,%)环氧树脂6101(E-44)100邻苯二甲酸二丁脂工业用17乙二胺无水(含胺量98%以上)8砂 子粒径(自然级配)≤1.0mm,含水量≤0.20%,含泥量≤2%250注:a)若采用有水乙二胺代替无水乙二胺时,用量可按下式计算:有水乙二胺的用量=无水乙二胺的用量/有水乙二胺的含胺量×Χ100%b)环氧砂浆的材料和配合比,只当有可靠试验依据时,方可采用其他代用材料和配合比。l每当加入增韧剂、硬化剂和填料后,应拌和均匀。l拌和用的容器和工具,在每次拌和后,应立即用酒精擦洗干净。l不得使丙酮等易燃化学药品接近火源。③调制及浇注环氧砂浆时应做施工记录,并应做试块,当发现质量问题,或螺栓数量多,或螺栓的部位重要时,可在现场进行抗拨检验。④环氧砂浆调制完毕,应迅速进行浇注,并应立即将螺栓缓慢旋转插入。⑤当螺栓插入后,应立即校正螺栓的平面位置和顶部标高,然后用洁净的小石子等予以固定。⑥浇注后的环氧砂浆,应经一定时间养护后,方可进行设备安装。养护时间可按下表5选取:78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006表5环氧砂浆在不同气温的养护时间表.5平均气温(℃)152025≥30养护时间(h)采用无水乙二胺4321采用有水乙二胺6543⑦当采用风动凿岩机成孔及调制环氧砂浆时,应采取防尘、防毒的安全措施。3.2.4 确定垫铁组位置、放置垫铁3.2.4.1找正调平设备用的垫铁应符合各类机械设备安装规范、设计或设备技术文件的要求;设备常用的斜垫铁和平垫铁可按如下选择:(1)斜垫铁的材料可采用普通碳素钢;平垫铁的材料可采用普通碳素钢或铸铁。(2)斜垫铁和平垫铁的制作应符合下列要求:①规格和尺寸,应符合下表6的规定表6斜垫铁和平垫铁的规格和尺寸表.6斜 垫 铁平垫铁C型(附图c)A型(附图a)B型(附图b)代号L(mm)B(mm)c代号L(mm)b(mm)C最小(mm)代号L(mm)b(mm)最小(mm)最大(mm)斜1A1005034斜1B90503平19050斜2A1407048斜2B120704平212070斜3A18090612斜3B160906平316090斜4A220110816斜4B2001108平4200110斜5A3001501020斜5B28015010平5280150斜6A4002001224斜6B38020012平6380200②厚度h可根据实际需要和材料的材质和规格确定。斜垫铁的斜度宜为1/10~-1/20;对振动较大或精密设备的垫铁斜度可为1/40。(3)采用斜垫铁时,斜垫铁的代号宜与同代号的平垫铁配合使用。(4)斜垫铁应成对使用,成对的斜垫铁应可采用同一斜度(见图九)。 (a)斜垫铁A型 (b)斜垫铁B型 (c)斜垫铁C型图九 斜垫铁和平垫铁3.2.4.2当设备的负荷由垫铁组承受时,垫铁组的位置和数量,应符合下列要求:(1)每个地脚螺栓旁边至少应有一组垫铁。(2)垫铁组在能放稳和不影响灌浆的情况下,应放在靠近地脚螺栓和底座主要受力部位下方。78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006(3)相邻两垫铁组间的距离宜为500~-1000mm。(4)每一垫铁组的面积,应根据设备负荷,按下式计算:A≥C式中 A――垫铁面积(mm2); Q1――由于设备等的重量加在该垫铁组上的负荷(N); Q2――由于地脚螺栓拧紧所分布在该垫铁组上的压力(N),可取螺栓的许可抗拉力; R――基础或地坪混凝土的单位面积抗压强度(MPa),可取混凝土设计强度; C――安全系数,宜取1.5~-3。(5)设备底座有接缝处的两侧应各垫一组垫铁。3.2.4.3使用斜垫铁或平垫铁调平时,应符合下列规定:(1)承受负荷的垫铁组,应使用成对斜垫铁,且调平后灌浆前用定位焊焊牢,钩头成对斜垫铁(见图十)能用灌浆层固定牢固的可不焊。图十 钩头成对斜垫铁(2)承受重负荷或有较强连续振动的设备,宜使用平垫铁。3.2.4.4每一垫铁组宜减少垫铁的块数,且不宜超过5块,并不宜采用薄垫铁。放置平垫铁时,厚的宜放在下面,薄的宜放在中间且不宜小于2mm,并应将各垫铁相互用定位焊焊牢,但铸铁垫铁可不焊。3.2.4.5每一垫铁组应放置整齐平稳,接触良好。设备调平后,每组垫铁均应压紧,并应用手锤逐组轻击听音检查。对高速运转的设备,当采用0.05mm塞尺检查垫铁之间及垫铁与底座面之间的间隙时,在垫铁同一断面处以两侧塞入的长度总和不得超过垫长度或宽度的1/3。3.2.4.6设备调平后,垫铁端面应露出设备底面外缘;平垫铁宜露出10~-30mm;斜垫铁宜露出10-50mm。垫铁组伸入设备底座面的长度应超过设备地脚螺栓的中心。3.2.4.7安装在金属结构上的设备调平后,其垫铁均应与金属结构用定位焊焊牢。3.2.4.8设备用螺栓调整垫铁(见图十一)调平应符合下列要求:78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006 图十一 螺栓调整垫铁1-升降块;2-调整块滑动面;3-调整块;4-垫座(1)螺纹部分和调整块滑动面上应涂以耐水性较好的润滑脂。(2)调平必须用升高升降块的方法,当需要降低升块时,应在降低后重新再作升高调整;调平后,调整块应留有调整的余量。(3)垫铁垫座应用混凝土灌牢,但不得灌入活动部分。3.2.4.9设备采用调整螺钉调平时(图十二),应符合下列要求:图十二调整螺钉1-基础或地坪;2-垫铁;3-地脚螺栓;4-设备底座;5-调整螺钉;6-支承板(1)不作永久支承的调整螺钉调平后,设备底座下应用垫铁垫实,再将调整螺钉松开。(2)调整螺钉支承板的厚度宜大于螺钉的直径。(3)支承板应水平,并应稳固地装设在基础面上。(4)作为永久性支承的调整螺钉伸出设备底座底面的长度,应小于螺钉的直径。3.2.4.10设备采用无垫铁安装施工时,应符合下列要求:(1)应根据设备的重量和底座的结构确定临时垫铁、小型千斤顶或调整顶丝的位置和数量。(2)当设备底座上设有安装用的调整顶丝(螺钉)时,支撑顶丝用的钢垫板放置后,其顶面水平度的允许偏差应为1/1000。(3)采用无收缩混凝土灌注应随即捣实灌浆层,待灌浆层达到设计强度的75%以上时,方可松掉顶丝或取出临时支撑件,并应复测设备水平度,将支撑件的空隙用砂浆填实。(4)灌浆用的无收缩混凝土的配比宜符合下表7的规定。78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006无收缩混凝土砂浆及微膨胀混凝土的配合比表.7名称配方(Kg)试验性能水水泥砂子碎石子其他尺寸变化率强度(MPa)无收缩混凝土0.41(425号硅酸盐)20.0004(铝粉)0.7/1000040微膨胀混凝土0.41(425 号矾土)0.712.03石膏0.02白矾0.022.4/10000膨胀30注:①砂子粒度0.4~0.45mm,石子粒度5~15mm;②表中的用水量是指混凝土用干燥砂子的情况下的用水量;③无收缩混凝土搅拌好后,停放时间应不大于1h;④微膨胀混凝土搅拌好后,停放时间应不大于0.5h;⑤此配方也可用于较重要设备的垫铁安装。3.2.4.11当采用座浆法放置垫铁时,座浆混凝土配制的技术要求及施工方法,宜符合如下规定:(1)混凝土配制应符合下列要求:①配置座浆混凝土所采用的原材料应符合现行国家标准《钢筋混凝土工程施工及验收规范》的规定。座浆混凝土的胶结材料应采用塑性期和硬化后期均保持微膨胀或微收缩状态的和泌水性小,且能保证垫铁与混凝土的接触面积达到75%以上的无收缩水泥,砂应采用中砂,石子的粒度宜为5~15mm。②座浆混凝土的塌落度应为0~1cm;座浆混凝土48h的强度应达到设备基础混凝土的设计强度。座浆混凝土应分散搅拌,随拌随用。材料称量应准确,用水量尚应根据施工季节和砂石含水率调整控制。并应将称量好的材料倒在拌板上干拌均匀,再加水搅拌,视颜色一致为合格。搅拌好的混凝土不得加水使用。(2)施工方法应符合下列要求:①在设置垫铁的混凝土基础部位凿出座浆坑;座浆坑的长度和宽度应比垫铁的长度和宽度大60-80mm;座浆坑凿入基础表面的深度不应小于30mm,且座浆层混凝土的厚度不应小于50mm。②应用水冲或用压缩空气吹、清除坑内的杂物,并浸润混凝土坑约30min,除尽坑内积水。坑内不得沾有油污。③在坑内涂一层薄的水泥浆。水泥浆的水灰比宜为2~2.4:1。④随即将搅拌好的混凝土灌入坑内。灌筑时应分层捣固,每层厚度宜为40~50mm,连续捣至浆浮表层。混凝土表面形状应呈中间高四周低的弧形。⑤当混凝土表面不再泌水或水迹消失后(具体时间视水泥性能、混凝土配合比和施工季节而定),即可放置垫铁并测定标高。垫铁上表面标高允许偏差为±0.5mm。垫铁放置于混凝土上应用手压、用木锤敲击或手锤垫木板敲击垫铁面,使其平稳下降;敲击时不得斜击。⑥垫铁标高测定后,应拍实垫铁四周混凝土。混凝土表面应低于垫铁面2~5mm,混凝土初凝前应再次复查垫铁标高。⑦盖上草袋或纸袋并浇水湿润养护。养护期间不得碰撞和振动垫铁。3.2.4.12当采用压浆法放置垫铁时,其施工方法应符合如下规定:(1)应先在地脚螺栓上点焊一根小圆钢。小圆钢点焊的位置,应根据调整垫铁的升降块在最低极限位置时的厚度、设备底座的地脚螺栓孔深度、螺母厚度、垫圈厚度、地脚螺栓露出螺母的长度经累计计算确定。点焊位置应在小圆钢的下方(见图十三);点焊的强度应以压浆时能被胀脱为度。78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006图十三 压浆法1-地脚螺栓;2-点焊位置;3-支承垫铁用的小圆钢;4-螺栓调整垫铁;5-设备底座;6-压浆层;7-基础或地坪(2)将焊有小圆钢的地脚螺栓穿入设备底座地脚螺栓孔。(3)设备用临时垫铁组初步找正和调平。(4)将调整垫铁的升降块调至最低位置,并将垫铁放到地脚螺栓的小圆钢上,将地脚螺栓的螺母稍稍拧紧,使垫铁与设备底座紧密接触,暂固定在正确位置。(5)灌浆时,应先灌满地脚螺栓孔。待混凝土达到规定强度的75%后,再灌垫铁下面的压浆层,压浆层的厚度一般为30~50mm。(6)压浆层达到初凝后期(手指掀压还能略有凹印)时,应调整升降块,胀脱小圆钢,将压浆层压紧。(7)压浆层达到规定强度的75%,应拆除临时垫铁组,进行设备的最后找正和调平。(8)当不能利用地脚螺栓支承调整垫铁时,可采用调整螺钉或斜垫铁支承调整垫铁,待压浆层达到初凝后期时,应松开调整螺钉或拆除斜垫铁,调整升降块,并将压浆层压紧。3.2.4.13设备采用减震垫铁调平,应符合下列要求:(1)基础或地坪应符合设备技术要求;在设备占地范围内,地坪(基础)的高低差不得超出减震垫调整量的30%-50%;放置减震垫铁的部位应平整。(2)减震垫铁按设备要求,可采用无地脚螺栓或胀锚地脚螺栓固定。(3)设备调平时,各减震垫铁的受力应基本均匀,在其调整范围内应留有余量,调平后应将螺母锁紧。(4)采用橡胶型减震垫铁时,设备调平后经过1~2周,应再进行一次调平。3.2.5 设备就位3.2.5.1根据施工现场的实际情况,本着安全施工,提高经济功效的原则,选择合理的吊装方案;3.2.5.2大型设备的吊装就位,根据起重设备构件的外形尺寸、重量、安装高度和现场作业条件,合理选择吊装机械和吊装方法;3.2.5.3对厂房内的设备安装,可利用厂房内天车或将设备拖至基础边用门架吊装就位;3.2.5.4 对室外大型设备直接使用吊车就位;78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—20063.2.5.5 小型设备安装,可将设备运至基础旁,利用倒链、千斤顶、自制桅杆、滑车、卷扬机、钢丝绳配合进行安装。3.2.6 设备初找正、找平 设备的找平、找正可采用水准仪、经纬仪、挂线、充水透明塑料管等方法进行。采用经纬仪和水准仪进行设备找正、找平,此方法简单、方便,但必须注意在设备上能否放标尺,而且设备及其附近的建筑物不妨碍测量视线并有足够放置测量仪器的地方。3.2.6.1找中心法(1)挂设中心线 设备在基础上就位后,就可以根据中心标板上的基点挂设中心线。中心线是用来确定设备纵横水平方向的方位,从而确定设备的正确位置。中心线有主要中心线与辅助中心线之分,后者是辅助前者之不足。挂中心线可采用线架,大的设备可使用固定线架,小设备可使用活动线架。挂中心线应注意以下几点:①挂中心线用直径0.5-0.8毫米的整根钢丝。所挂中心线的长度不得超过40米;两交叉的纵横中心线,长线应在下方,短线应在上方,其间隔距离不得小于300毫米,以免互相接触;②线架两端所挂线坠重量,约等于钢丝拉断力量的70%;③吊线坠的线应纤细而柔软,利用线坠的尖对准设备基础表面上的中心点,可在同一根中心线上挂两个线坠,前后两个线坠的尖和冲眼应对准在一起;④对准中心标板的线坠要大些,而对准设备中心的线坠要小些,以减少钢丝的挠度;⑤沿线的全长,除两端支点以外,不许触及任何物体。(2)设备找正中心线挂设好后,即可进行设备找正。每台设备必须找出中心点,才能确定设备正确的位置,这是找正的根据。设备找正的方法有以下几种:挂边线;根据轴瓦瓦口;根据加工的圆孔;根据轴的端面;根据侧加工面;根据钻孔;利用平行线找中心;样板找正;气缸体找中心;转动设备找正;低压电火花找中心。(3)设备拨正法 在设备基础上画出中心线,在设备上确定设备的中心线,保证设备就位时两中心线重合。当检查出机械设备安装的位置不正确时,则必须拨正,常用的设备拨正方法有:① 一般小型设备机座可用锤打,也可用撬棍橇,用锤打时应适当用力,切勿打坏机械设备;② 较重的设备可利用基础放上垫铁打入斜铁,使设备移动;③ 利用液压千斤顶推移。在液压千斤顶的两端要加上垫铁或木块,以免压碎或碰伤设备表面或基础面;④ 有些设备可用拨正器拨正,既省力又省工,移动量可控制很小而且准确。拨正器构造简单,可代替使用液压千斤顶;⑤ 如设备背面基础不太牢固时可在对面上滑轮或链式起重机(升降葫芦)或放花篮螺栓使之移动。3.2.6.2找正标高法(1)标高78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006 每个工厂在建厂时都须根据海拔高度设立两三个永久性的基准点,供建厂和将来修扩建时长期使用。为了建厂时运用方便,每座厂房必须规定一个零点。机械设备安装所用的基准点,就是用测量法以工厂零点为标准,测出该基准点处在零点以上或以下多少,用红铅油书在基准点附近的地基上作为基准点的标高。(2)设备标高面的选择和度量 设备的标高面一定要选择精密的、主要的加工面,如:加工平面找标高;曲面找标高;样板找标高;斜面找标高;在轴上度量标高;用水准仪找标高。(3)找标高时的注意事项①找标高时,对于基准点的使用应有足够的认识,对于连续生产的联动机组要尽量少用基准点,而多用机械加工面间的相互高度关系;②多体安装时,须注意每个单体标高偏差的控制很小而且准确;③当拧紧设备地脚螺栓前,标高用垫铁垫起出入不大时,可以根据设备重量,估计拧紧设备地脚螺栓后高度下降多少,一般则先使高度高出设计标高1mm左右,这样拧紧地脚螺栓后,高度将会接近要求数字;④在调整设备标高的同时,应兼顾其水平度,二者必须同时进行调整。3.2.6.3找正水平度法(1)找平的基准面和找平方法有如下几种:加工平面为基准;加工立面为基准面;轴承座找平;位置的找平;床面导轨找平;利用设备特制找平基准面;旋转找平法。(2)调整设备标高和水平度用的工具与方法通常有:用斜铁;用螺栓调整垫铁;用小螺栓千斤顶;使用油压千斤顶;三点安装法。(3)找平注意事项①在小的测定面上可直接用方水平检查,大的测定面应先放上平尺,然后用方水平检查。平尺与测定面间应擦干净,并用塞尺检查,接触要良好;②初步找平时,有些设备可以用水准仪检查一下,以帮助安装人员进行调整;③在两个高度不同的加工面上用平尺测定水平度时,可在低面上加千分垫(块规)或制作精确垫块;④如果两个测定面距离远,平尺不够长,而且水准仪测量又有困难时,可用水管连通器检查,其精确度可达到0.5mm。如果用测微螺钉,则精确度可达到0.02mm;⑤在有斜度的测定面上测定水平度时,可用角度水平器或制作精确的样板;⑥在滚动轴承外套上检查水平度时,轴承外套与瓦座不得有“夹帮”现象;⑦找正设备的水平度所用的方水平、平尺等,必须校验合格。3.2.6.4设备找正、调平的定位基准面、线或点确定后,设备的找正、调平均应在给定的测量位置上进行检验;复检时亦不得改变原来测量的位置。3.2.6.5设备的找正、调平的测量位置,当设备技术文件无规定时,宜在下列部位中选择:(1)设备的主要工作面;(2)支承滑动部件的导向面;(3)保持转运部件的导向面或轴线;(4)部件上加工精度较高的表面;(5)设备上应为水平或铅垂的主要轮廓面;78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006(6)连续运输设备和金属结构上,宜选在可调的部位,两测点间距离不宜大于6m。3.2.6.6设备安装精度的偏差,宜符合下列要求:(1)能补偿受力或温度变化后所引起的偏差;(2)能补偿使用过程中磨损所引起的偏差;(3)不增加功率消耗;(4)使转运平稳;(5)使机件在负荷作用下受力较小;(6)能有利于有关机件的连接、配合;(7)有利于提高被加工件的精度。3.2.6.7当测量直线度、平行度和同轴度采用重锤水平拉钢丝测量方法时,应符合下列要求:(1)宜选用直径为0.35-0.5mm的整根钢丝;(2)两端应用滑轮支撑在同一标高面上;(3)重锤质量的选择,应根据重锤产生的水平拉力和钢丝直径确定,重锤产生的水平拉力应按下式计算:P=756.168d2式中 P-水平拉力(N);d――钢丝直径(mm)。(4)测点处钢丝下垂度可按下式计算:fμ=40•L1•L2式中 fμ――下垂度(μm);L1、L2――由两支点分别至测点处的距离(m)。(3)和(4)也可按如下表8、表9规定选配(水平拉钢丝时,两支点距离、钢丝直径、重锤的选配和钢丝自重下垂度):钢丝直径d与重垂拉力p的选配表.8钢丝直径d(mm)重垂拉力p(N)0.350.400.450.5092.61(9.45kgf)120.93(12.34kgf)153.08(15.62kgf)189.04(19.29kgf) 钢丝自重下垂度表.9从测量点到较近线架间的距离(m)两线架间的距离(m)44.555.566.577.588.599.510钢丝下垂度(um)0.50.64046556470828510010011811013012014213015314016414517015017615518216018878

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—20060.70.80.91.052586470738291100941061181301151301451601361541721901501701902101641862082301791992222451882122362601952202452702022282542802092362632902162442723001.11.21.31.41.574788286901081161241321401421541661781901731861992122252042182322462602252402552702852462622782943102632812993173352803003203403602923143363583803043283523764003153403653904153253523784044301.61.71.81.92.0929496981001451501551601651982062142222302362472582692802742883023163303013173333493653283463643823653543733924114303804004204404604014224434644854224444664885104384614845075304544785025265502.12.22.32.42.5__________2322342362382402862922983043103403503603703803773894014134254144284424564704454804754905054764925085245405035215395575755305505705906105515725936146355725946156386602.62.72.82.93.0____________________3843883923964004334414494574654824945065185305195335475615755565725886046205926096266436606286466646827006546736927117306807007207407603.13.23.33.43.5______________________________5345385425465505835915996076156326446566686806736866967127257147287427567707467627787948107787968148328503.63.73.83.94.0________________________________________6846886926967007337417497577657827948068188308248388528668808668828989149304.14.24.34.44.5__________________________________________________8368428488548608888969049129209409509609709804.64.74.8____________________________________98498899278

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—20064.95.0________________________99610003.2.6.8设备的找正与找平应符合下列规定:(1)找正与找平应在同一平面内互成直角的两个或两个以上的方向进行;(2)高度超过20米的立式设备,为避免气象条件影响,其铅垂度的调整和测量工作应避免在一侧受阳光照射及风力大于4级的条件下进行;(3)设备找平时,应根据要求用垫铁(或其它专用调整件)调整精度;不应用紧固或放松地脚螺栓及局部加压等方法进行调整。3.2.7地脚螺栓预留孔的灌浆和保养(1)对每台设备定位后灌浆前,应严格按施工图及有关规范要求,检查设备的标高、中心水平以及地脚螺栓的放置及垫铁的松紧程度是否符合技术要求,并作好实测记录,经有关部门对隐蔽工程的检查认可后,方可进行灌浆。(2)地脚螺栓孔一定要清理干净,灌浆处应清洗洁净,灌浆宜采用细石混凝土,其强度应比基础或地坪的混凝土高一级,通过灌浆把地脚螺栓固定起来,使它和整个基础形成一体。灌浆时,分层捣固密实,并不应使地脚螺栓倾斜和影响设备的安装精度。(3)灌浆后进行适当地洒水养护,养护时间不得少于7天,混凝土在养护期达到其强度的75%以上时,才允许拧紧地脚螺栓。(4)设备检查后必须及时灌浆,若超过48小时,就要重新检查设备的标高、中心和水平。3.2.8 配件清洗3.2.8.1装配前应了解设备的结构、装配技术要求。对需要装配的零、部件配合尺寸、相关精度、配合面、滑动面应进行复查和清洗处理,并应按照标记及装配顺序进行装配。3.2.8.2设备及零、部件表面当有锈蚀时,应进行除锈处理,其除锈方法可按下表10方式进行:金属表面的除锈方法表.10金属表面粗糙度Ra(μm)常用除锈方法>50用砂轮、钢丝刷、刮具、砂布、喷砂或酸洗除锈50-6.3用非金属刮具、油石或粒度150号的砂布沾机械油擦拭或进行酸洗除锈3.2-1.6用细油石或粒度为150-180号的砂布沾机械油擦拭或进行酸洗除锈0.8-0.2先用粒度180号或240号的砂布沾机械油擦拭,然后用干净的绒布沾机械油和细研磨膏的混合剂进行磨光3.2.8.3装配件表面除锈及污垢清除宜采用碱性清洗液和乳化除油液进行清洗。(1)碱性清洗液配合比宜符合下表11的规定78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006碱性清洗液配比表.11配方(质量百分比)适用范围氢氧化钠0.5-1碳酸钠5-10硅酸钠3-4水 余量碱性较强,能清洗矿物油、植物油和钠基脂,适用于一般钢铁件氢氧化钠 1-2磷酸三钠 5-8硅酸钠 3-4水 余量同 上氢氧化钠 0.5-1.5磷酸钠 3-7碳酸钠 2-5硅酸钠 1-2水 余量适用于铜及其他合金件磷酸三钠 5-6磷酸二氢钠 2-3硅酸钠 5-6烷基苯磷酸钠 0.5-1水 余量碱性较弱,适用于钢和铝合金件(2)乳化除油液配合比宜符合下表12的规定乳化除油液配合比表.12名 称质量比(%)煤 油松节油月桂酸三乙醇胺丁基溶纤剂6722.55.43.61.53.2.8.4设备装配件表面出厂往往涂一层防锈油脂,必须清洗干净后再进行装配。其清洗方法如下:(1)对设备及大、中型部件、装配件表面局部防锈油脂的清洗,宜采用现行国家标准《溶剂油》、《航空洗涤汽油》、《轻柴油》、乙醇和金属清洗剂进行擦洗和涮洗;金属清洗剂应符合下表13的规定。78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006常用金属清洗剂表.13型号规格工艺参数适用范围使用要求清洗液浓度(%)使用温度(0C)清洗方法FCX-52固体粉末或颗粒2~315~40浸泡刷洗擦洗代替汽油、煤油和三氯乙烯清洗金属零部件上的润滑油(脂)和防锈油清洗后在FTC-3脱水防锈剂中浸泡1min,即可防锈32-1棕黄色粘稠液体3~550~80刷洗擦洗代替汽油、煤油和三氟乙烯清洗各种机电产品的零部件、轴承和齿轮等金属制品上的油污和防锈油等清洗中应视使用情况,经常补充清洗剂,以保持其浓度TM-1淡黄色透明液体540~50浸泡刷洗擦洗清洗钢、铁材料及制品或铝、铜及其合金制品上防锈油(脂),内燃机积碳、沥青质污垢、机械润滑油等清洗钢合金零部件时,可在配液中加入0.01%的苯并三氮唑SS-210~1250~60刷洗擦洗铜钢、铝合金和铜合金等制品上的机械油、油污和润滑脂等轻油污可在室温下清洗(2)对中、小型形状较复杂的装配件,可采用相应的清洗液浸泡,浸泡时间随清洗液的性质、温度和装配件的要求确定,宜为2-20min,且宜采用多步清洗法或浸、涮结合清洗;采用加热浸洗时,应控制清洗液温度;被清洗件不得接触容器壁。(3)对形状复杂、污垢粘附严重的装配件宜采用溶剂油、蒸汽、热空气、金属清洗剂和三氯乙烯等清洗液进行喷洗;(4)当对装配件进行最后清洗时,宜采用超声波装置,并宜采用溶剂油、清洗汽油、轻柴油、金属清洗剂和三氯乙烯等进行超声波清洗;(5)对形状复杂、油垢粘附严重、清洗要求高的装配件,宜采用溶剂油、清洗汽油、轻柴油、金属清洗剂、三氯乙烯和碱液等进行浸-喷联合清洗。3.2.8.5设备加工表面上的防锈漆,应采用相应的稀释剂或脱漆剂等溶剂进行清洗。3.2.8.6在禁油条件下工作的零、部件及管路应进行脱脂,脱脂后应将残留的脱脂剂清除干净。脱脂剂宜符合下表14的规定。78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006常用脱脂剂表.14脱脂剂名称适用范围使用要求工业四氯化碳(CCL4)黑色金属,铜和非金属件 在水和金属共同存在时发生水解生成微量盐酸,与某些热金属能起强烈的分解反应,甚至爆炸,且有毒工业三氯乙烯(C2HCL3)产品必须含稳定剂金属件含稳定剂的纯三氯乙烯,对一般金属无腐蚀,有毒工业酒精(C2H5OH)浓度不低于95.6%脱脂要求不高的设备和零部件脱脂能力较弱98%的浓硝酸浓硝酸装置的耐酸管件和瓷环强氧化剂能溶解或腐蚀某些金属,碱性脱脂液即碱性清洗液形状简单、易清洗的管件和零部件不宜用于精密件、形状复杂多孔深孔部件、铆接件,具有表面转层的金属组合件金属清洗剂形状简单,易清洗的钢铁,铝等制件宜用于精密件及油脂污染不太严重的制件3.2.8.7设备上较精密的螺纹连接或温度高于200℃条件下工作的连接件及配合件等装配时,应在其配合表面涂上防咬合剂,防咬合剂宜符合下表15规定。常用防咬合剂的种类和性能表15种 类空气中氧化温度(℃)稳定性二硫化钼粉MO2S2≥400(变酸性)不溶于水及有机溶液二硫化钨粉WS2≥510(变酸性)不溶于水及有机溶液石墨磷片C≥454在常温下不与酸、碱及有机溶液起反应3.2.8.8设备零、部件经清洗后,应立即进行干燥处理,并应采取防返锈措施。3.2.9 设备的装配3.2.9.1 螺栓、键、定位销的装配(1)装配螺栓时,应符合下列要求:① 紧固时,宜采用呆扳手,不得使用打击法和超过螺栓许用应力;② 螺栓头、螺母与被连接件的接触应紧密,对接触面积和接触间隙有特殊要求的,尚应按技术规定要求进行检验;③ 装配螺栓时有预紧力要求的连接应按装配规定的预紧力进行预紧,可选用机械、液压拉伸法和加热法;钢制螺栓加热温度不得超过400℃;④ 螺栓与螺母拧紧后,螺栓应露出螺母2-4个螺距;沉头螺钉紧固后,钉头应埋入机件内,不得外露;⑤ 有锁紧要求的,拧紧后应按其技术规定锁紧;用双螺母锁紧时,薄螺母应装在厚螺母之下;每个螺母下面不得用2个相同的垫圈。(2)不锈钢、铜、铝等材质的螺栓装配时,应在螺纹部分涂抹润滑剂。(3)装配精制螺栓和高强螺栓前,按设计要求检验螺孔直径的尺寸和加工精度,按设计要求检查和处理被连接件的的接合面;高强螺栓及其紧固件应配套使用,装配时,接合面应干燥,不得在雨中装配。(4)现场配制的各种类型的键,均应符合国家现行标准《装配通用技术条件》78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006规定的尺寸和精度。键用型钢的抗拉强度不应小于588N/mm2。(5)键的装配应符合下列要求:① 键的表面应无裂纹、浮锈、凹痕、条痕及毛刺,键和键槽的表面粗糙度、平面度和尺寸在装配前均应检验。② 普通平键、导向键、薄型平键和半圆键,两个侧面与键槽应紧密接触,与轮毂键槽底面不接触。③ 普通楔键和钩头楔键的上、下面应与轴和轮毂的键槽底面紧密接触。④ 切向键的两斜面间以及键的侧面与轴和轮毂键槽的工作面间,均应紧密接触;装配后,相互位置应采用销固定。(6)销的装配应符合下列要求:① 检查销的型式和规格,应符合设计及设备技术文件的规定;② 有关连接机件及其几何精度经调整符合要求后,方可装销;③ 装配销时不宜使销承受载荷,根据销的性质,宜选择相应的方法装入;销孔的位置应正确;④ 对定位精度要求高的销和销孔,装配前检查其接触面积,应符合设备技术文件的规定;当无规定时,宜采用其总接触面积的50%-75%;⑤ 装配中,当发现销和销孔不符合要求时,应铰孔,另配新销;对定位精度要求高的,应在设备的几何精度符合要求或空运转试验合格后进行。(7)有预紧力要求的螺栓连接(图十四),其预紧力可采用下列方法测定:① 应利用专门装配工具中的扭力扳手、电动或气动扳手等,直接测得数值;② 测量螺栓拧紧后伸长的长度Lm应按下式计算:Lm=Ls+PO/CL式中 Lm――螺栓伸长后的长度(mm)Ls――螺栓与被连接件间隙为零时的原始长度(mm);PO ――预紧力为设计或技术文件中要求的值地(N);CL ――螺栓刚度,可按本工艺标准3.2.9.1(7)-③中的规定计算。图十四 伸长后的螺栓③ 对于大直径的螺栓,靠拧螺母难以使螺栓伸长的,可采用液压拉伸法或加热法,螺栓伸长后的长度可按下式计算:Lm=Ls+PO(1/CL+1/CF)78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006式中 CF――被连接件刚度,可按如下螺栓刚度及被连接件刚度的计算方法来计算:a.螺栓刚度CL及被连接件刚度CF可按下列公式计算:l螺栓刚度CL:l被连接件刚度:式中 CL――螺栓刚度(N/mm); CF――被连接件刚度((N/mm); EL――螺栓材料弹性模量(N/mm2); EF――被连接件材料弹性模量(N/mm2); Fd――垫片的材料弹性模量(N/mm2); L1、L2――螺栓各段长度(图十五)(mm); A1、A2――螺栓各段剖面面积(图十五)(mm2); LF――被连接件受压总厚度(mm); Ld――垫片厚度(mm); AF――被连接件(包括垫片)的当量受压面积(图十五)(mm2)。图十五 螺栓连接图b.被连接件的当量受压面积AF及当量外径DO可按下列公式计算:l当量受压面积AF: AF=(DO2-do2)式中 DO――被连接件当量外径(mm); do――被连接件当量内径(孔径)(mm)。l当量外径: DO≈(1.5d+al)式中 d――螺栓直径(mm);l――被连接件厚度(l=LF)(mm);a――系数,决定于被连接件的材料;钢,a=0.1;铝合金,a=0.17;铸铁,a=0.125.④ 多拧进螺母角度达到预紧力数值(图十六),其多拧进的角度值按下式计算:78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006 图十六螺母多拧进角度θ=式中 θ――多拧进的角度(º); t――螺距(mm); PO――预紧力(N); CL――螺栓刚度(N/mm)。(8)装配扭剪型高强螺栓应分两次拧紧,直至将尾部卡头拧掉为止,其中拧扭矩可不进行核算。(9)高强螺栓旋紧时,应分两次拧紧,初拧扭矩值不得小于终拧扭矩值的30%;终拧扭矩值应符合设计要求,并按下式计算:M=K(P+△P)•d式中M――终拧扭矩值(N•m);P――设计预拉力(KN);△P――预紧力损失值,宜为预拉力值的5%-10%(KN);K――扭矩系数,可取0.11-0.15;d――螺栓公称直径(mm)。(10)装配时,轴键槽及轮毂键槽轴心线的对称度应按现行国家标准《形状和位置公差、未注公差的规定》的对称度公差7-9级选取。3.2.9.2 离合器、制动器装配(1)湿式多片摩擦离合器装配后,摩擦片应能灵活地沿花键轴移动;在接合位置超过规定扭力时,应有打滑现象;在脱开位置时,不应有阻滞现象;(2)干式单片摩擦离合器装配时,各弹簧弹力应均匀一致;各连接销轴部分应灵活,无卡住现象。摩擦片的连接铆钉头应低于表面0.5mm以上;(3)圆锥离合器的内外锥面应接触均匀,其接触面积不应小于85%;(4)牙嵌式离合器回程弹簧的活动应灵活;其弹力应能使离合器脱开;嵌齿部分应无毛刺;(5)滚柱超越离合器的内外环表面应光滑无毛刺,其各调整弹簧弹力应均匀一致;弹簧滑销应能在孔内自由滑动,不得有卡住现象;(6)盘式制动器装配要求详见本工艺标准4.1.3.4(1);(7)瓦块式制动器装配要求详见本工艺标准4.1.3.4(2)。(8)带式制动器装配要求详见本工艺标准4.1.3.4(3)。78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—20063.2.9.3具有过盈的配合件装配(1)具有过盈的配合件在装配前应测量孔和轴的配合部位尺寸及进入端倒角角度与尺寸。在常温下装配时应将配合面清洗洁净,并涂一薄层不含二硫化钼添加剂的润滑油;装入时用力应均匀,不得直接打击装配件。(2)纵向过盈连结的装配宜采用压装法。压装设备的压力,宜为压入力的3.25-3.75倍;压入或压出速度不宜大于5mm/s。压入后24h内,不得承受负载。(3)用液压充油法装卸配合件时,应先按技术要求检查配合面的表面粗糙度。当无规定时,其粗糙度应在Ra1.6-0.8μm之间。对油沟、棱边应刮修倒圆。(4)具有过盈的配合件装配根据实测的平均值,应按设计要求选择下表16的装配方法。具有过盈的配合件装配方法表.16配合类别配合特性装配方法基孔制基轴制过渡配合过渡配合H7/H6H7/h6用于稍有过盈的定位配合,例如为了消除振动用的定位配合一般用木锤装配H7/H6H7/h6平均过盈比H6/K6(或K7/h6)大,用于有较大过盈的更精密的定位用锤或压力机装配过盈配合H7/P6P7/h6小过盈配合,用于定位精度特别重要,能以最好的定位精度达到部件的刚性及同轴度要求,但不能用来传递摩擦负荷,需要时易拆除用压力机装配H7/S6S7/h6中等压入配合,用于钢制和铁制零件的半永久性和永久性装配,可产生相当大的结合力一般用压力机装配,对于较大尺寸和薄壁零件需用温差法装配H7/U6U7/h7具有更大的过盈,依靠装配的结合力传递一定负荷用温差法装配(5)纵向过盈连结的装配宜采用压装法其压入力可按下列公式计算:式中 —系数,或由现行国家标准《公差与配合过盈配合计算和选用GB5371-85表4中查得;—包容件直径比;78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006—压入力(N);—最大结合力(N);—结合直径(mm);—结合长度(mm);μ—摩檫系数,可按表17-1—被包容件直径比;—包容件泊松比,可按表17-2—被包容件泊松比,可按表17-2选取;—最大过盈量(mm)—包容件弹性模量(N/mm2),可按表17-2选取;—被包容件弹性模量(N/mm2),可按表17-2选取。纵向过盈连接的摩檫系数表17-1材料摩擦系数μ无润滑有润滑钢-钢0.07-0.160.05-0.13钢-铸铁0.110.08钢-结构钢0.100.07钢-优质结构钢0.110.08钢-青铜0.15-0.20.03-0.06钢-铸铁0.12-0.150.05-0.10铸铁-铸铁0.15-0.250.05-0.1078

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006 弹性模量、泊松比和线膨胀系数表17-2材料弹性模量E(Kn/mm2)泊松比ⅴ线膨胀系数α(10-6/℃)加热α2冷却α1碳钢、低合金纲、合金结构钢200-2350.3-0.3111-8.5灰口铸铁HT15-33HT20-4070-800.24-0.2510-8灰口铸铁HT25-47HT30-54105-1300.24-0.2610-8可锻铸铁90-1000.2510-8非合金球墨铸铁160-1800.28-0.2910-8青铜850.3517-15黄铜800.36-0.3718-16铝合金690.32-0.3621-20镁合金400.25-0.3025.5-25(6)横向过盈连结的装配宜采用温差法,并应符合下列要求:① 加热包容件时,加热应均匀,不得产生局部过热。未经热处理的装配件,加热温度应小于400℃;经过热处理的装配件,加热温度应小于回火温度。热装的最小间隙,可按下表选取。加热温度可按下式计算:tr= 式中 tr――包容件加热温度(℃); Ymax――最大过盈值(mm); △――最小装配间隙(mm),可按表17-3选取; α――加热线膨胀系数(10-6/℃),可按规范表17-2选取; d――配合直径(mm)。冷、热装的最小间隙表17-3配合直径d(mm)≤33-66-1010-1818-3030-5050-80最小间隙(mm)0.0030.0060.0100.0180.0300.0500.059配合直径d(mm)80-120120-180180-250250-315315-400400-500>500最小间隙(mm)0.0690.0790.0900.1010.1110.123-78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006② 冷却被包容件时,冷装的最小间隙可按上表选取,冷却温度可按下式计算:tr=式中 t1――被包容件冷却温度(℃); α2――加热线膨胀系数(10-6/℃),可按规范表1-2选取;冷装所需的常用冷却剂可按如下规定选取:在标准大气压下,常用冷却剂及其冷却温度应符合下列规定:a.干冰加酒精加丙酮冷却温度可为-75℃;b.液氨冷却温度可为-120℃;c.液氮冷却温度可达-190――195℃。(7)温差法装配时,应按设备技术文件规定检查装配件的相互位置及相对尺寸。加热或冷却均不得使其温度变化过快;并应采取防止发生火灾及人员被灼伤或冻伤的措施。3.2.9.4滑动轴承装配(1)轴瓦的合金层与瓦壳的结合应牢固紧密,不得有分层、脱壳现象。合金层表面和两半轴瓦的中分面应光滑、平整及无裂纹、气孔、重皮、夹渣和碰伤等缺陷;(2)厚壁轴瓦装配、薄壁轴瓦装配要求见本工艺标准4.1.3.5(1)和(2);(3)含油轴套装入轴承座时,洗油宜与轴套所含的润滑油相同。轴套端部应均匀受力,并不得直接敲击轴套。轴套与轴颈的间隙宜为轴颈直径的1/1000-2/1000;(4)尼龙、酚醛塑料、聚四氟乙烯、加强聚四氟乙烯、聚碳酸脂、醛缩醇、碳――石墨、橡胶、木材等非金属轴瓦的装配应符合设备技术文件的规定。3.2.9.5滚动轴承装配(1)装配滚动轴承前,应测量轴承的配合尺寸,按轴承的防锈方式选择适当的方法清洗洁净;轴承应无损伤,无锈蚀、转动应灵活及无异常声响。(2)采用温差法装配滚动轴承时,轴承被加热温度不得高于100℃;被冷却温度不得低于-80℃;(3)向心轴承、滚针轴承、螺旋滚子轴承装配后应转动灵活。当采用润滑脂的轴承时,装配后在轴承空腔内应加注65%-80%空腔容积的清洁润滑脂,但稀油润滑的轴承,不得加注润滑脂;(4)单列向心球轴承、向心推力圆锥滚子轴承、向心推力球轴承装在轴颈上和轴承座内的轴向预紧程度(轴向预过盈量),应按轴承标准或设备技术文件的规定执行。3.2.9.6传动皮带、链条和齿轮装配(1)皮革带和橡布带的接头采用螺栓或胶合方法连接时,应符合下列要求:①皮革带的两端应削成斜面(图十七a);橡胶布带的两端应按相应的帘子布层剖成阶梯形状(图十七b),接头长度L宜为带宽度B的1-2倍。78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006 (a)皮革带 (b)橡胶布带 图十七 传动皮带胶合接头的剖割形状② 胶合剂的材质与皮带的材质应具有相同的弹性;③ 接头应牢固;接头处增加的厚度不应超过皮带厚度的5%;④ 橡胶布带胶合剂的硫化温度和硫化时间及常温胶接,应符合设备技术文件及胶合剂的要求;⑤ 采用胶带螺栓或胶合接头时,应顺着皮带运动方向搭接(图十八)。图十八 平带搭接方向与带轮转向(2)传动皮带需要预拉时,预拉力宜为工作拉力的1.5-2倍;预拉持续时间宜为24h;(3)齿轮与齿轮,蜗杆与蜗轮装配后应盘动检查,转动应平稳、灵活、无异常声响。3.2.9.7密封件装配(1)使用密封胶时,应将结合面上的油污、水分、铁锈及其他污物清除干净;(2)压装填料密封件时,应将填料圈的接口切成45º的剖口,相邻两圈的接口,应错开并大于90º。填料圈不宜压得过紧,压盖的压力,应沿圆周均匀分布;(3)油封装配时,油封唇部应无损伤,应在油封唇部和轴表面涂以润滑剂;油封装配方向,应使介质工作压力把密封唇部紧压在主轴上(图十九),不得装反。油封在壳体内应可靠地固定,不得有轴向移动或转动现象。(4)装配“O”形密封圈时,密封圈不得有扭曲和损伤,并正确选择预压量。当橡胶密封圈用于固定密封和法兰密封时,其预压量宜为橡胶圈条直径的20%-25;当用于动密封时,其预压量宜为橡胶圈条直径的10%-15%。图十九 油封结构1-主轴;2-密封唇部;3-拉紧弹簧;4-金属骨架;5-橡胶皮碗78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006(5)装配V、U、Y形密封圈时,支承环、密封环和压环应组装正确,且不宜压得过紧;凹槽应对着压力高的一侧,唇边不得损伤。(6)机械密封(图二十)的装配应符合下列规定:图二十 机械密封结构1-防转销;2-静环密封圈;静环;4-动环;5-弹簧①机械密封零件不应有损坏、变形;密封面不得有裂纹、擦痕等缺陷;② 装配过程中应保持零件的清洁,不得有锈蚀;主轴密封装置动、静环面及密封圈表面等,应无异物、灰尘;③机械密封的压缩量应符合设备技术文件的规定;④装配后用手盘动转子应转动灵活;⑤动、静环与相配合的元件间,不得发生连续的相对转动,不得有泄漏;⑥机械密封的冲洗及密封系统,应保持清洁无异物。(7)防尘节流环密封、防尘迷宫密封(图二十一)的装配,应符合下列规定:图二十一 防尘节流环和防尘迷宫密封(1)防尘节流间隙、防尘迷宫缝隙内应填满润滑脂(气封除外);(2)密封缝隙应均匀。3.2.9.8 联轴器装配联轴器的安装主要是精确的找正对中,保证两轴的同心度,否则将会在轴和联轴器中引起很大的应力,严重时会影响轴、轴承和其他零件的正常运转,因此,联轴器的调整是安装中一个重要环节。联轴节的找正方法多种多样,常用的有以下几种:78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006(1)直尺塞规法 利用直尺测量联轴节的同轴度误差,利用塞规测量联轴节的平行度误差。这种方法简单,但误差大。一般用于转速较低、精度要求不高的机器。(2)单表法此方法只测定轮毂的外圆读数,不需要测定端面读数。操作测定仅用一个千分表,故称单表法。此法对中精度高,不但能用于轮毂直径小而轴端距比较大的机器轴找正,而且又能适用于多轴的大型机组(如高转速、大功率的离心式压缩机组)的轴找正。用这种方法进行轴找正还可以消除轴向窜动对找正精度的影响。操作方便,计算调整量简单,是一种比较好的轴找正方法。(3)外圆、端面双表法用两个千分表分别测量联轴节轮毂的外圆和端面上的数值,对测得的数值进行计算分析,确定两轴在空间的位置,最后得出调整量和调整方向。这种方法应用比较广泛。其主要缺点是对于有轴向窜动的机器,在盘车时对端面读数产生误差。它一般适用于采用滚动轴承、轴向窜动较小的中小型机器。(3)外圆双表法用两个千分表测量外圆,其原理是通过相隔一定间距的两组外圆读数确定两轴的相对位置。以此得知调整量和调整方向,从而达到对中的目的。这种方法的缺点是计算较复杂。(4)外圆、端面三表法三表法与上述不同之处是在端面上用两个千分表与轴中心等距离对称设置,以消除轴向窜动对端面读数测量的影响。这种方法的精度很高,适用于需要精确对中的精密机器和高速机器。如汽轮机、离心式压缩机等,但此法操作、计算均比较复杂。3.2.10设备的精找正找平设备装配完毕后,再进行设备的精找正和找平,方法同设备初找正和找平的方法。3.2.11二次灌浆和保养(1)基础面上铲好麻面,且油污、杂物等清理干净。(2)灌浆前应敷设外模板,外模板至设备底座面外缘的距离不宜小于60mm。模板拆除后表面应进行抹面处理。(3)灌浆前基础应充分湿润,灌浆层厚度不应小于25mm。(4)灌浆后基础应充分养护。(5)当设备底座下不需全部灌浆,且灌浆层承受设备负荷时,应敷设内模板。3.2.12 试运转3.2.12.1试运转的步骤是:先无负荷,后有负荷,先单机,后联动;首先应分别从部件开始,由部件到组件,由组件到单台(套)设备;对于数台设备联成一套的联运机组,要将每台设备分别试好后,才能进行整个机组的联运试运转;并且前一步骤未合格前,不得进行下一步骤的试运转。3.2.12.2无负荷试运转时,应检查设备各部分的动作和相互间作用的正确性,同时也使某些摩擦表面初步摩合。3.2.12.3负荷试运转的目的则是为了检验设备能否达到正式生产的要求。此时,设备带上工作负荷,在与生产情况相似的条件下进行。3.2.12.4各类设备的试运转均有不同的具体要求,分别由专用的施工规范规定。下面列出主要机械设备的试运转要求:78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006(1)整体安装的中、小型机床,每级速度的运转时间不应少于2小时,最高速度运转时间不应少于30分钟。现场组装的大型机床,运转速度和时间应符合设备技术文件的规定;无规定时,应由有关部门研究决定;(2)机械压力机无负荷试运转的单次行程时间不应少于1.5小时(采用刚性离合器的开式压力机不应少于0.5小时),其内容包括:单人,双人对角和脚踏操作等;(3)压缩机的无负荷试运转,首先作短暂起动运转,检查各部位,无异常现象后,再依次运转5分钟、30分钟和4-8小时,每次运转前,均应检查检查压缩机的润滑情况是否正常;压缩机空气负荷试运转时,先逐渐升压运转,在排气压力为额定压力的1/4下运转1小时;为额定压力的1/2下应运转2小时;为额定压力的3/4下应运转2小时;在额定压力下运转时间应按设备技术文件的规定;无规定时,不应少于24小时;(4)风机在额定转速下试运转时,应根据风机在使用上的特点和使用地点的海拔高度,按设备技术文件确定所需时间。无规定时,在一般情况下可按下列规定:离心、轴流式通风机,不应少于2小时;罗茨、叶氏式鼓风机在实际工作压力下,不应少于4小时;离心鼓风机、压缩机,最小负荷下(即机械运转)不应少于8小时,设计负荷下连续运转不应少于24小时;(5)各类泵在设计负荷下连续运转不应少于2小时;(6)连续运输设备无负荷试运转时间一般应为1-2小时,但不应少于1个循环;可变速的连续运输设备,其最高速无负荷运转时间不应少于全部试运转时间的60%。设备的机械部分试运转前,其电气部分(包括电机、控制和信号装置等)应先经试运转或检验合格(必须与机械部分同时进行者除外)。3.2.12.5试运转初期应做好的几项工作:(1)设备上的运动部分应先用人力缓慢盘动数周,确信没有阻碍和运动方向错误等反常现象后,方可正式起动。某些大型设备人力无法盘动时,可使用适当的机械盘动,但应缓慢和谨慎地进行。(2)首次起动时,应先用随开随停的办法(也称点动)作数次试验,观察各部分动作,认为正确良好后,方得正式运动;并由低速逐级增加至高速。这时要注意一个问题,就是一般电动机的起动电流较大,如果起动次数太频繁,容易过热,因此停后要间歇一下再开,防止发生电气故障。(3)试运转时,在主机未开动前,应先进行润滑、液压系统的调试,所用润滑剂和液压油的规格应符合设备技术文件的规定。润滑油、液压油加入油箱时应过滤,滤网规格一般应为每10毫米40-48孔;润滑脂加入贮油罐时,应防止混入空气,油脂应加至油标指示位置。整个试运转过程中,应随时注意油位的变化,并及时补充。(4)电气及其操作控制系统调整试验应符合下列要求:①按电气原理图和安装接线图进行,设备内部接线和外部接线应正确无误;②按电源的类型、等级和容量,检查或调试其断流容量、熔断器容量、过压、欠压、过流保护等,检查或调试内容均应符合其规定值;③按设备使用说明书有关电气系统调整方法和调试要求,用模拟操作检查其工艺动作、指示、讯号和联锁装置应正确、灵敏和可靠;④经上述4.1.2.1-3项检查或调整后,方可进行机械与各系统的联合调整试验。78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006(5)润滑系统调试应符合下列要求:① 系统清洗后,其清洁度经检查应符合规定;② 按润滑油(剂)性质及供给方式,对需要润滑的部位加注润滑剂;油(剂)性能、规格和数量均应符合设备使用说明书的规定;③ 干油集中润滑装置各部位的运动应均匀、平稳、无卡滞和不正常声响;给油量在5个工作循环中,每个给油孔、每次最大给油量的平均值,不得低于说明书规定的调定值;④ 稀油集中润滑系统,应按说明书检查和调整下列各项目:a.油压过载保护;b.油压与主机启动和停机的联锁;c.油压低压报警停机讯号;d.油过滤器的差压讯号;e.油冷却器工作和停止的油温整定值的调整;f.油温过高报警信号。系统在公称压力下应无渗漏现象。⑤ 油压继电器等安全联锁装置的动作应灵敏可靠。(6)液压系统调试应符合下列要求:①系统在充液前,其清洁度应符合规定;②所充液压油(液)的规格、品种及特性等均应符合使用说明书的规定;充液时应多次开启排气口,把空气排除干净;③系统应进行压力试验。系统的油(液)马达、伺服阀、比例阀、压力传感器、压力继电器和蓄能器等,均不得参与试压。试压时应先缓慢升压到下表18的规定值,保持压力10min,然后降至公称压力,检查焊缝、接口和密封处等,均不得有渗漏现象;液压试验压力表.18系统公称压力P(MPa)≤1616-31.5>31.5试验压力1.5P1.25P1.15P④启动液压泵,进油(液)压力应符合说明书的规定;泵进口油温不得大于60℃,且不得低于15℃;过滤器不得吸入空气,调整溢流阀(或调压阀)应使压力逐渐升高到工作压力为止。升压中应多次开启系统放气口将空气排除;⑤应按说明书规定调整安全阀、保压阀、压力继电器、控制阀、蓄能器和溢流阀等液压元件,其工作性能应符合规定,且动作正确、灵敏和可靠;⑥液压系统的活塞(柱塞)、滑块、移动工作台等驱动件(装置),在规定的行程和速度范围内,不应有振动、爬行和停滞现象;换向和卸压不得有不正常的冲击现象;⑦系统的油(液)路应通畅。经上述调试后方可进行空负荷试运转。(7)气动、冷却或加热系统调试应符合下列要求:①各系统的通路应畅通并无差错;②系统应进行放气和排污;78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006③系统的阀件和机构等的动作,应进行数次试验,达到正确、灵敏和可靠;④各系统的工作介质供给不得间断和泄漏,并应保持规定的数量、压力和温度;⑤为防止运转中气动系统可能失灵,在起动前应准备好手动控制或紧急制动等措施。3.2.12.6空负荷试运转结束后,应立即作下列各项工作:(1)切断电源和其他动力来源;(2)进行必要的放气、排水或排污及必要的防锈涂油;(3)对蓄能器和设备内有余压的部分进行卸压;(4)按各类设备安装规范的规定,对设备几何精度进行必要的复查;各坚固部分进行复紧;(5)设备空负荷(或负荷)试运转后,应对润滑剂的清洁度进行检查,清洗过滤器;需要时可更换新油(剂);(6)拆除调试中临时的装置;装好试运转中临时拆卸的部件或附属装置;(7)清理现场及整理试运转的各项记录。3.3 施工过程中应注意的问题3.3.1放线就位和找正调平施工过程中应注意的问题3.3.1.1坐标平移和标高平移要准确标识清晰;3.3.1.2确定的安装基准线应保留至工程完;3.3.1.3设备定位基准的面、线或点,是指被安装的设备上的定位面、线或点,在设备就位时它与安装基准线和标高的允许偏差,特别是设备之间有机械联系的。公差大了会造成安装上很大的矛盾,甚至无法安装;3.3.1.4设备的找正、调平与测量的位置有关,不同的位置测得的结果往往不同,特别是安装水平十分明显。所以规定在给定的测量的位置上进行检验。给定测量位置,各类设备安装规范中有明确的规定;如无明确的给定位置,则按经验确定测量位置。复检时均应在原来的测量位置上进行。3.3.2 地脚螺栓、垫铁和灌浆施工过程中应注意的问题3.3.2.1 对于设备基础浇灌预埋的地脚螺栓,因这种地脚螺栓的位置必须十分准确,所以施工图和设备的地脚螺栓实际尺寸必须相符合,往往需设备到达核对了地脚螺栓位置之后方能施工;3.3.2.2 地脚螺栓预留孔的灌浆工作,必须在设备初找正、找平后进行,设备底座下二次灌浆应在设备最终找平、找正后24小时内进行,否则在灌浆前应对设备的找平、找正数据进行复测核对。灌浆前应办理中间交接手续,基础上表面二次灌浆必须一次完成,不得分层灌注;3.3.2.3 垫铁组布置的原则为:在地脚螺栓两侧各放置一组,应尽量使垫铁靠近地脚螺栓,当地脚螺栓间距小于300毫米时,可在各地脚螺栓的同一侧放置一组垫铁。对于带锚板的地脚螺栓两侧的垫铁组,应放置在预留孔的两侧。相邻两垫铁组的间距,可根据机器的重量、底座的结构型式以及负荷分布等具体情况而定,一般为500毫米左右;3.3.2.4 斜垫铁应配对使用,与平垫铁组成垫铁组时,一般不超过五层。并不宜采用薄垫铁。放置平垫铁时,厚的宜放在下面,薄的宜放在中间且不宜小于2mm,并应将各垫铁相互用定位焊焊牢,但铸铁垫铁可不焊。垫铁组的高度一般为30-70毫米;3.3.2.5 预留孔灌浆前,灌浆处应清洗洁净,灌浆宜采用细碎石混凝土,其强度应比基础或地坪的混凝土强度高一级。基础上表面二次灌浆,当厚度大于或等于40毫米时,用细石混凝土;小于40毫米时,用水泥砂浆;78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—20063.3.2.6 当灌浆混凝土需要早强时,可掺入早强剂,早强剂中不得含有氯盐;3.3.2.7 灌浆层不应在负温条件下施工,当环境温度低于5℃时,在灌浆养护期间,应采取保温或防冻措施;3.3.2.8 与二次灌浆层相接触的底座底面应光洁无油垢、无防锈漆等。3.3.3 装配施工过程中应注意的问题3.3.3.1 了解设备的结构、装配技术要求,按装配顺序进行装配;3.3.3.2 清洗液需加热时应控制清洗液温度,被清洗件不得接触容器壁;3.3.3.3 不得用喷洗法对精密零件、滚动轴承等清洗;3.3.3.4 本工艺标准所指的装配是指在安装施工现场的装配和组装,与设备制造单位的装配不同。一般出厂已装配好的零部件、组合件,均不得拆卸后重新装配。装配前对需要装配的零部件配合尺寸、相关精度等均应复检。如有不符合要求或异常现象,则应与建设单位有关部门研究处理,安装施工人员不得自行修配(与设备制造厂装配不同)。经复检、清洗洁净并按标记及正确的装配工艺操作,方能保证质量,防止返工;3.3.3.5 设备的清洗工作和设备的装配与组装是交叉进行的,而清洗(脱脂)往往涉及使用酸、碱、加热、易燃、易爆的许多物品,因此,应针对清洗(脱脂)方法采取相应的劳动保护、防火、防毒、防爆等安全措施,以保障人身和设备的安全;3.3.3.6 设备零、部件经清洗后,清洗液中的酸、碱等经水冲洗后,应立即用压缩空气吹干,吹干后应立即作防锈处理。为防止发生清洗后间隔一段时间而没有立即吹干和放锈,产生返锈现象;3.3.3.7 由于高温条件下材料的弹性模量、屈服极限和线膨胀系数等都有改变,为防止螺纹在高温条件下咬死,除合理选用高温材料及螺纹粗细外,装配时应在其配合面上涂上防咬合剂;3.3.3.8 不锈钢、铜、铝等材质的螺栓装配时,在螺纹部分抹润滑油,以防止螺纹被咬死;3.3.3.9 滑动轴承由于制造、搬运等原因,可能带来一些影响质量的问题,因此装配前应进行认真的检查,以保证安装质量,防止发生返工现象;3.3.3.10 参照轴承技术条件。一般轴承只能在低于1200C的工作条件下使用,工作温度高于1200C应经特殊处理或选用特殊的材料;而回火温度通常比工作温度高30~500C。工作温度在-600C以下的轴承为低温轴承。装配采用温差法的上、下限低于工作温度的界限,主要考虑现场实际加热或冷却的不均匀性和保险因素,而将温度界限定为1000C和-800C;3.3.3.11 一般滚动轴承的支承型式分为两端固定支承、一端固定一端游动支承和两端游动支承3种。两端固定支承的向心推力球和圆锥滚子轴承,可利用调整垫片来调整轴承的轴间游隙。单列向心球轴承可在一端支承处的外圈端面与端盖之间留适当间隙,以调整轴向游隙;一般间隙为0.05-0.1mm;3.3.3.12 滚动轴承装配时的预紧量过小,则达不到预紧的目的;预紧量过大将增加轴承的摩擦而降低寿命。预紧通常分为轴向预紧和径向预紧,预紧的方法很多,各种负荷条件下最小预紧负荷大小也各不相同,但预紧量是装配滚动轴承的重要技术要求,故应按轴承标准或设备技术文件的规定执行。3.3.3.13 联轴节对中过程中应注意的事项 (1) 找中心专用工具架应牢固,以免松弛影响测量准确度; (2) 找中心专用工具固定在联轴器上应不影响盘车测量; (3) 用千分表测量时,千分表应留有足够的余量,以免表杆顶死出现错误数据; (4) 用塞尺测量时,塞尺片不多于3片,表面平滑无皱痕,插进松紧要均匀,以免出现过大误差;78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006 (5) 测量的位置在盘车后应一致,避免出现误差; (6) 盘车时,要注意不要盘过头或没有盘够,以免影响测量准确度; (7) 对中测量时,都需进行复核一次,若两次测量误差小于0.02mm,则可结束,否则再进行第三次或第四次复测,若有两次测量结果小于误差要求,即可确认,否则应查找原因,再测。3.3.4 试运转施工过程中应注意的问题3.3.4.1 设备在试运转过程中,首先应注意运转的声音。运转正常声音是均匀的、平稳的、有节奏的。若有毛病而发出各种杂音时,应停车查明原因,消除故障;3.3.4.2运转中还应注意温度,需要测量的温度一般是摩擦部位以及油温、水温,空气压缩机还要测量出口温度。对重要部位要设温度计经常观察。出现温度超标,应停车检查;3.3.4.3设备试运行过程中,在注意压力、温度、流量的变化的同时,还要关注液压系统、冷却系统、气动系统、润滑系统、电气操控系统、仪表系统是否正常;3.3.4.4在运转中如发现有不正常现象,一般应立即停止运转,并进行检查和修理;机器内部有压力或其它危险因素时,应予以消除后方可进行检查和修理;3.3.4.5参加操作的人员,应将身上容易被机械卷入的部分扎紧;对有害于身体健康的操作,还必须穿戴防护用品。操作中应坚守岗位,注意观察设备运转情况,发现问题及时妥善处理并及时报告。开车时一定要检查确认准备妥当后才能进行。3.4 季节性施工技术措施3.4.1机械设备的安装应该按照作业条件针对季节性施工的特点,制定相应的安全技术措施;3.4.2冬期施工应采取防滑、防冻措施。作业区附近应设置的休息处所和职工生活区休息处所,一切取暖设施应符合防火和防煤气中毒要求;3.4.3冬季设备试运行应注意油系统、水系统的保暖,防止系统介质冻结;3.4.4雷雨季节到来之前,应对现场防雷装置的完好情况进行检查,防止雷击伤害;3.4.5雨季室外设备基础灌浆时应防止水泥流失基础灌浆部位予以遮盖;3.4.6雨季室外设备安装要搭设临时棚架;3.4.7夏季作业应有防止中暑措;。3.4.8室外设备安装就位后必须及时与厂区防雷接地网连接;3.4.5遇六级以上(含六级)强风、大雪、浓雾等恶劣气候,严禁露天施工。4质量检验4.1质量检验标准及方法4.1.1放线就位和找平调平的质量检验标准和方法4.1.1.1设备安装前应按下表19的允许偏差对设备基础位置和几何尺寸进行复检。78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006设备基础尺寸和位置的允许偏差表.19项 目允许偏差(mm)检验方法坐标位置(纵、横线)±20经纬仪、拉线和尺量检查不同平面的标高府—20水准仪、拉线和量尺检查平面外形尺寸凸台上平面外形尺寸凹穴尺寸±20—20+20尺量检查平面的水平度(包括地坪上需安装的部分)每米5水平仪检查全长10垂直度每米5经纬仪或吊线和尺量检查全长10预埋地脚螺栓标高(顶端)+20用水准仪、拉线、钢直尺、钢卷尺、水平仪中心距(在根部和顶部测量)±2预埋地脚螺栓孔中心位置±10钢卷尺、钢盘尺和角尺深度+20孔壁铅垂度每米10线垂和尺量检查预埋活动地脚螺栓锚板标高+20拉线和尺量检查中心位置±5水平度(带槽的锚板)每米5水平尺和楔形塞尺检查水平尺和楔形尺检查水平度(带螺纹孔的锚板)每米24.1.1.2设备定位基准的面、线或点对安装基准线的平面位置和标高的允许偏差,应符合下表20的规定:设备的平面位置和标高对安装基准线的允许偏差表.20项 目允许偏差(mm)检验方法平面位置标 高与其他设备无机械联系的±10+20 -10水准仪、经纬仪、拉线和量尺检查与其他设备有机械联系的±2±1水准仪、经纬仪、拉线和量尺检查4.1.2地脚螺栓、垫铁和灌浆施工质量检验标准和方法4.1.2.1设备基础尺寸和位置的允许偏差和检验方法,允许偏差符合表21规定设备基础尺寸和位置的允许偏差表.21项 目允许偏差(mm)检验方法预埋地脚螺栓标高(顶端)+20用水准仪、拉线、钢直尺、钢卷尺、水平仪中心距(在根部和顶部测量)±2预埋地脚螺栓孔中心位置±10钢卷尺、钢盘尺和角尺深度+20孔壁铅垂度每米10线垂和尺量检查预埋活动地脚螺栓锚板标高+20拉线和尺量检查中心位置±5水平度(带槽的锚板)每米5水平尺和楔形塞尺检查78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—20064.1.2.2地脚螺栓:应垂直,螺母应拧紧,扭力矩一致。螺母与垫圈和垫圈与设备底座的接触应紧密。检验方法:用扳手拧试和观察检查。4.1.2.3垫铁:垫铁组应放置平稳、位置正确、接触紧密,每组不应超过5块。检验方法:用小锤轻击观察检查。4.1.2.4灌浆:螺栓孔内杂物应清除干净,灌浆的基础表面不得有油污和积水、灌浆用料及高度符合设计要求,灌浆层必须捣实。二次灌浆表面平整、边缘整齐、无裂纹。检验方法:观察检查。4.1.3装配施工的质量检验标准和方法4.1.3.1 配件清洗检验标准和方法(1)清洗后,设备零、部件的清洁度当采用目测法时,在室内白天或在15-20W日光灯下,肉眼观察表面应无任何残留污物;(2)清洗后,设备零、部件的清洁度当采用擦拭法时,用清洁的白布(或黑布)擦拭清洗的检验部位,布的表面应无异物污染;(3)清洗后,设备零、部件的清洁度当采用溶剂法时,用新溶液洗涤,观察或分析溶剂中应无污物、悬浮或沉淀物;(4)将清洗后的金属表面用蒸馏水局部润湿,用精密PH试纸测定残留酸碱度,应符合其设备技术要求;(5)带有内腔的设备或部件在封闭前,应仔细检查和清理;(6)对安装后不易拆卸、检查、修理的油箱或水箱,装配前应作渗漏检查。4.1.3.2设备组装时,一般固定结合面组装后,应用0.05mm塞尺检查,插入深度应小于20mm,移动长度应小于检验长度的1/10;重要的固定结合面紧固后,用0.04mm塞尺检查,不得插入;特别重要的固定结合面,紧固前后均不得插入。4.1.3.3带有内腔的设备或部件在封闭前,其内部不得有任何异物。4.1.3.4 离合器、制动器装配检验要求和方法(1)盘式制动器装配应符合下列要求:①制动盘的端面跳动不应大于0.5mm;②同一副制动器两闸瓦工作面的平行度不应大于0.5mm;③同一副制动器的支架端面与制动盘中心线平面间距离h(图二十二)的允许偏差为±0.5mm;制动器支架端面与制动盘中心线平面的平行度不得大于0.2mm;78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006图二十二 盘式制动器支架1-支架;2-筒体;3-闸瓦;4-制动盘中心面;5-制动盘④闸瓦与制动盘的间隙应均匀,其值宜为1mm;⑤各制动器制动缸的对称中心与主轴轴心在铅垂面内的重合度△值不应大于3mm(图二十三)。图二十三 盘式制动器(2)瓦块式制动器(图二十四)装配应符合下列要求①制动器各销轴应在装配前清洗洁净,油孔应畅通;装配后应转动灵活,无阻滞现象;②同一制动轮的两闸瓦中心应在同一平面内,其允许偏差不得大于2mm;③闸座各销轴轴线与主轴轴线的铅垂面M-M间的水平距离b的允许偏差为±1mm;④闸座各销轴轴线与主轴轴线水平面N-N的垂直距离h的允许偏差为±1mm;⑤闸瓦铆钉应低于闸皮表面2mm;制动梁与挡绳板不应相碰,其间隙c值应小于5mm;⑥松开闸瓦时,制动器的闸瓦间隙s应均匀,且不应大于2mm。⑦制动时,闸瓦与制动轮接触应良好、平稳;各闸瓦在长度和宽度方向与制动接触不小于80%;⑧油压或气压制动时,达到额定压力后,在10min内压力降不应大于0.196MPa。78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006图二十四 瓦块式制动器1-闸瓦;2-制动轮;3-制动梁;4-卷筒(3)带式制动器(图二十五)各连接销轴应灵活,无卡住现象;摩擦内衬与钢带铆接应牢固,不得松动。铆钉头应埋于内衬内,其铆钉头与内衬表面的距离不得小于1mm;制动带退距ε值应按下表22选取。 (a)外形 (b)ε示意图二十五 带式制动器带式制动器退距ε值表.22制动轮直径D(mm)制动带退距ε值(mm)100-2000.83001.0400-5001.25-1.5600-8001.578

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—20064.1.3.5滑动轴承装配检验要求和方法(1)厚壁轴瓦装配应符合下列要求:①上、下轴瓦瓦背与相关轴承孔应接触良好,未拧紧螺钉时,应采用0.05mm塞尺从外侧检查接合面,其塞入深度不得大于接合面宽度1/3。并应按设计文件规定检查接触要求;当无规定时,其接触要求应符合下表23的规定:上下轴瓦瓦背与相关轴承孔应接触要求表.23项目接触要求简 图上轴瓦下轴瓦接触角α稀油润滑130º150º油脂润滑120º140ºα角内接触率60%70%瓦侧间隙b(mm)D≤200时,0.05mm塞尺不得塞入D>200时,0.10塞尺不得塞入注:D为轴的公称直径②上、下轴瓦的接合面应接触良好。未拧紧螺钉时,应采用0.05mm塞尺从外侧检查接合面,其塞入深度不得大于接合面宽度的1/3;③动压轴承的顶间隙可按与滑动速度关系曲线(图二十六)进行调整或按下表24-a、表24-b的规定进行调整:图二十六 动压轴承间隙与滑动速度的关系曲线78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006直径≤250mm滑动轴承顶间隙(mm)表24-a基本尺寸d最小间隙平均间隙最大间隙基本尺寸最小间隙平均间隙最大间隙30<d≤500.0250.0500.0751600.130.160.2050<d≤800.0300.0600.0901800.150.180.2180<d≤1200.0270.1170.1612000.170.200.231300.0850.1370.1882200.190.220.251400.0850.1370.1882400.210.240.271500.120.150.192500.220.250.28直径≥260mm滑动轴承顶间隙(mm)表24-b基本尺寸d最小间隙平均间隙最大间隙基本尺寸d最小间隙平均间隙最大间隙2600.230.260.294800.440.480.522800.250.280.315000.460.500.543000.270.300.335300.490.530.573200.280.320.365600.520.560.603400.300.340.386000.560.600.643600.320.360.406300.590.630.673800.340.380.426700.620.670.724000.360.400.447100.660.710.764200.380.420.467500.700.750.804500.410.450.498000.750.800.85注:上表适用于活塞式发动机、油膜轴承、轴颈最大圆周速度为10m/s,润滑油粘度不大于16ºE。④单侧间隙应为顶间隙的1/2-2/3;⑤上、下轴瓦内孔与相关轴颈的接触应符合下表25的要求:上、下轴瓦内孔与相关轴颈的接触要求表.25接触角αΑ角范围内接触点(点数/25mmχ25mm)简图稀油润滑油脂润滑轴转数(r/min)轴瓦内径(mm)≤180180-360360-500≤300432300-50054390º-120º90º500-1000654>1000865注:受力较小的轴瓦,接触点可在25mm×25mm的面积上按表中数值降低1个接触点。⑥配制的瓦口垫片应与瓦口面的形状相同,其宽度应小于瓦口面1-2mm;其长度应小于瓦口面1mm;垫片应平整无棱刺。瓦口两侧垫片的厚度应一致;垫片在任何情况下都不得与轴颈相接触。(2)薄壁轴瓦装配应符合下列要求:①轴瓦与轴颈的配合间隙及接触状况应由机械加工精度保证,其接触面一般不允许刮研。检查薄壁轴瓦顶间隙时,应符合设备技术文件的要求;无规定时宜符合下表26的规定:78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006薄壁轴瓦顶间隙表.26转速(r/min)<15001500-3000>3000顶间隙(mm)(0.8-1.2)d/1000(1.2-1.5)d/1000(1.5-2)d/1000注:d为轴颈的公称直径(mm)。②瓦背与轴承座应紧密地均匀贴合,用着色法检查。轴瓦内径小于180mm的,接触面积不应少于85%;内径大于或等于180mm的,其接触面积不应少于70%。③装配后,在中分面处采用0.02mm的塞尺检查,不得塞入。(3)轴颈与轴瓦的侧间隙可用塞尺检查;轴颈与轴瓦的顶间隙可用压铅法检查(图二十七)。铅丝直径不宜超过顶间隙的3倍。顶间隙可按下列公式计算:s1=b1(a1+a2)/2s2=b2(a3+a4)/2式中s1――――一端项间隙(mm); s2――――另端项间隙(mm);b1、b2――――轴颈上各段铅丝压扁后的厚度(mm);a1、a2、a3、a4―――轴瓦合缝处接合面上各垫片的厚度或铅丝压扁后的厚度(mm)。图二十七 压铅法测量轴承间隙1-轴承座;2-轴瓦;3-轴(4)静压轴承的装配应符合下列要求:①液体静压轴承的装配、油孔、油腔应完好,油路应畅通。节油器、轴承间隙不应堵塞。轴承两端的油封槽不应与其他部位相通,并应保持与主轴的配合间隙;②空气静压轴承装配前应检查,轴承内、外套的配合尺寸及精度应符合要求,两者应有30"的锥度。压入后应紧密无泄漏;外圆与轴承孔的配合间隙应为0.003-0.005mm。4.1.3.6滚动轴承装配检验要求和方法(1)轴承外圈与轴承座或箱体孔的配合应符合设备技术文件的规定。对于剖分式轴承座或开式箱体,剖分接合面应无间隙;轴承外圈与轴承座在对称中心线的120º范围内与轴承盖在对称中心线90º范围内应均匀接触,并应采用0.03mm塞尺检查,塞入长度应小于外圈长度的1/3。轴承外圈与轴承座或开式箱体的各半圆孔间不得有夹帮现象。各半圆孔的修帮尺寸应符合下表的规定:78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006滚动轴承装配修帮尺寸轴承外径D(mm)bmax(mm)hmax(mm)简图≤1200.1010120-2600.1515260-4000.2020>4000.2530(2)轴承与轴肩或轴承座档肩应靠紧;圆锥滚子轴承和向心推力球轴承与轴肩的间隙不得大于0.05mm,与其他轴承的间隙不得大于0.1mm。轴承盖和垫圈必须平整,并应均匀地紧贴在轴承端面上。当设备技术文件有规定时,可按规定留出间隙;(3)装配轴两端用径向间隙不可调的、且轴的轴向位移是以两端盖限定的向心轴承时,应留出间隙c(图二十八)。当设备技术文件无规定时,留出间隙可取0.2-0.4mm。当温差变化较大或两轴承中心距L大于500mm时,其留出间隙可按下式计算:c=L·α·Δt+0.15式中 c―――轴承外圈与端盖间的间隙(mm);L―――两轴承中心距(mm);α―――轴材料的线膨胀系数,宜取α为12×10-6(1/℃);Δt――轴工作时温度与环境温度差(℃)。图二十八 轴承装配间隙C(4)单列圆锥滚子轴承、向心推力球轴承、双向推力球轴承的轴向游隙应按下表27-a调整;双列和四列圆锥滚子轴承在装配时,均应检查其轴向游隙,并应符合下表27-b或表27-c的要求。 滚动轴承的游隙 表27-a轴承内径(mm)向心推力球轴承轴向游隙(mm)单列圆锥滚子轴承轴向游隙(mm)双向推力球轴承轴向游隙(mm)轻系列中及重系列轻系列轻宽中、中宽系列轻系列中及重系列≤300.02-0.060.03-0.090.03-0.100.04-0.110.03-0.080.05-0.1130-500.03-0.090.04-0.100.04-0.110.05-0.130.04-0.100.06-0.1250-800.04-0.100.05-0.120.05-0.130.06-0.150.05-0.120.07-0.1480-1200.05-0.120.06-0.150.06-0.150.07-0.180.06-0.150.10-0.18120-1500.06-0.150.07-0.180.07-0.180.08-0.20--150-1800.07-0.180.08-0.200.09-0.200.10-0.22--180-2000.09-0.200.10-0.220.12-0.220.14-0.24200-250--0.18-0.300.18-0.30--78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006 双列圆锥滚子轴承的轴向游隙 表27-b轴承内径(mm)轴向游隙(mm)一般情况内圈比外圈温度高25-30℃≤800.01-0.200.30-0.4080-1800.15-0.250.40-0.50180-2250.20-0.300.50-0.60225-3150.30-0.400.70-0.80315-5600.40-0.500.90-1.00 四列圆锥滚子轴承的轴向游隙 表27-c轴承内径(mm)轴向游隙(mm)轴承内径(mm)轴向游隙(mm)>120,且≤1800.15-0.25>500,且≤6300.30-0.40>180,且≤3150.20-0.30>630,且≤8000.35-0.45>315,且≤4000.25-0.35>800,且≤10000.35-0.45>400,且≤5000.32-0.40>1000,且≤12500.40-0.504.1.3.7传动皮带、链条和齿轮装配(1)每对皮带轮或链轮的装配应符合下列要求:①两轮的轮宽中央平面应在同一平面上。其偏移α,三角皮带轮或链轮不应超过1mm,平皮带轮不应超过1.5mm;②两轮的平行度tgθ(图二十九),不应超过0.5/1000;③偏移和平行度的检查,宜以轮的边缘为基准。图二十九 每对皮带轮或链轮的位置偏差α-两轮偏移;β-两轮夹角;Ρ-轮宽中央平面(2)链轮与链条的装配应符合下列要求:①装配前应清洗洁净;②主动链轮与被动链轮中心线应重合,其偏差不得大于两链轮中心距的2/1000;③链条工作边拉紧时,非工作边的弛垂度f(图三十)应符合设计规定。当无规定且链条与水平线夹角α小于60º时,可按两链轮中心距L的1%-4.5%调整。78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006图三十 传动链条弛垂度1-从动轮;2-主动轮;3-从动边链条(3)装配轴心线平行且位置为可调结构的渐开线圆柱齿轮副,其中心距极限偏差±fa应按设备技术文件规定进行检查调整;当无规定时,应符合下表28-a的规定。装配中心距可调整的蜗轮副,中心距的极限偏差±fa应符合下表28-b的规定。传动副的啮合侧间隙,应符合设备技术文件规定;当无规定时,可按下表28-c的规定,进行检验和调整。圆柱、圆锥齿轮啮合侧间隙应由设计根据工作条件、最大极限侧隙与最小极限侧规定。渐开线圆柱齿轮副中心距极限偏差±fa 表28-a齿轮副公称中心距(mm)齿轮副第Ⅱ公差组精度等级1-23-45-67-89-1011-12中心距极限偏差±fa(μm)6-1024.57.511184510-182.55.5913.521.55518-3036.510.516.5266530-503.5812.519.5318050-8049.51523379080-12051117.52743.5110120-180612.52031.550125180-250714.5233657.5145250-3158162640.565160315-40091828.544.570180400-500102031.548.577.5200500-6301122355587220630-80012.5254062100250800-100014.52845701152801000-1250173352821303301250-1600203962971553901600-20002446751151854602000-250028.555871402205502500-315034.567.5105165270675注:1、中心距极限偏差±fa系指在齿宽的中间平面上实际中心距与公称中心距之差。2、齿轮副第Ⅱ公差组精度等级划分符合现行国家标准《渐开线圆柱齿轮精度》的规定。78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006 蜗轮副传动中心距极限偏差±fa 表28-b传动中心距(mm)精 密 等 级 123456789101112中心距极限偏差(μm)≤30357111726426530-503.568132031508050-804710152337609080-120581118274470110120-180691320325080125180-2507101523365892145250-31581216264065105160315-40091318284570115180400-500101420325078125200500-630111522355587140220630-8001318254062100160250800-100015202845701151802801000-125017233352821302103301250-160020273962971552503901600-2000243246751151853004602000-250029395587140220350550 蜗杆与蜗轮传动侧隙种类及最小法向侧隙值 表28-c传动中心距(mm)侧 隙 种 类(μm)hgfedcba≤3009132133528413030-500111625396210016050-800131930467412019080-12001522355487140220120-180018254063100160250180-250020294672115185290250-315023325281130210320315-400025365789140230360400-500027406397155250400500-6300304470110175280440630-8000355080125200320500800-100004056901402303605601000-1250046661051652604206601250-1600054781251953105007801600-2000065921502303706009202000-25000771101752804407001100注:蜗杆传动最小法向侧隙大小分为八种:a、b、c、d、e、f、g和h。以a为最大,h为零,并依78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006次减小。侧隙种类与精度等级无关。侧隙要求应根据工作条件和使用要求,由设计确定。(4)用压铅法检查啮合间隙时,铅条直径不宜超过间隙的3倍,铅条的长度不应小于5个齿距;对于齿宽较大的齿轮,沿齿宽方向应均匀放置至少2根铅条。(5)用着色法检查传动齿轮啮合的接触斑点(图三十一),应符合下列要求:①应将颜色涂在小齿轮(或蜗杆)上,在轻微制动下,用小齿轮驱动大齿轮,使大齿轮转动3-4转;②圆柱齿轮和蜗轮的接触斑点应趋于齿侧面的中部;圆锥齿轮的接触斑点应趋于齿侧的中部并接近小端;③接触班点的百分率应按下列公式计算:齿长方向百分率=(a-c)/B×100%齿高方向百分率=hp/hg×100%式中a――接触痕迹极点间的距离(mm);c――超过模数值的断开距离(mm);B――齿全长(mm);hp――圆柱齿轮和蜗轮副的接触痕迹平均高度或圆锥齿轮副的齿长中部接触痕迹的高度(mm);hg――圆柱齿轮和蜗轮副齿的工作高度或圆锥齿轮副相应于hp处的有效齿高(mm)。图三十一 着色法检查传动齿轮啮合的接触点④可逆转的齿轮,齿的两面均应检查;⑤接触班点的百分率,应符合下表29规定,必要时可用透明胶带取样,贴在坐标纸上保存,备查。78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006传动接触班点百分率表.29齿轮类别测量部位精度等级34567891011接触班点百分率,不应小于圆柱齿轮(渐开线齿形)齿高齿长656055504540302520959080706050403030圆柱齿轮(圆弧齿轮)齿高齿长60555045409590858075圆锥齿轮齿高齿长7570605040303075706050403030蜗杆蜗轮齿高齿长70655545306560504030注:圆弧齿形的圆柱齿轮:齿长方向的接触痕迹应同时不小于一个轴节(轴向齿距);齿高方向系指运转时达到额定负荷前,应经过逐级加载走合,其走合后的接触斑点不应小于上表所规定的百分率。4.1.3.8联轴器装配检验要求和方法 (1)各类联轴器装配允许偏差:① 凸缘联轴器(图三十二)装配时,两个半联轴器端面应紧密接触,两轴心的径向位移不应大于0.03mm。 图三十二 凸缘联轴器② 弹性套柱销联轴器(图三十三)装配时,两轴心径向位移、两轴心倾斜和端面间隙的允许偏差应符合相应下表30的规定。 图三十三 弹性套柱销联轴器78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006弹性套柱销联轴器装配允许偏差表.30联轴器外形最大尺寸D(mm)两轴心径向位移(mm)两轴线倾斜端面间隙s(mm)710.040.2/10002-480951061300.053-51601902244-62503154004750.085-76000.10③ 弹性柱销联轴器(图三十四)装配时,两轴心径向位移、两轴线倾斜和端面间隙的允许偏差应符合下表31的规定。图三十四 弹性柱销联轴器弹性柱销联轴器装配允许偏差表.31联轴器外形最大尺寸D(mm)两轴心径向位移(mm)两轴线倾斜端面间隙s(mm)90-1600.050.2/10002-3195-2002.5-4280-3200.083-5360-4104-64800.105-75406-8630④ 弹性柱销齿式联轴器(图三十五78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006)装配时,两轴心径向位移、两轴线倾斜和端面间隙的允许偏差应符合下表32的规定。图三十五弹性柱销齿式联轴器弹性柱销齿式联轴器装配允许偏差表.32联轴器外形最大尺寸D(mm)两轴心径向位移(mm)两轴线倾斜端面间隙s(mm)78-1180.080.5/10002.5158-2600.14-5300-5150.156-8560-7700.210860-11580.2513-151440-16400.318-20⑤ 齿式联轴器(图三十六)装配时应符合下列要求:a.装配时两轴心径向位移、两轴线倾斜和端面间隙的允许偏差应符合下表33的规定;b.联轴器的内、外齿的啮合应良好,并在油浴内工作,其中小扭矩、低转速的应选用符合国家现行标准的《锂基润滑脂》的ZL-4润滑脂,大扭矩、高转速的应选用符合国家现行标准《齿轮油》的HL20、HL30润滑油,并不得有漏油现象。图三十六 齿式联轴器 齿式联轴器装配允许偏差表.33联轴器外形最大尺寸D(mm)两轴心径向位移(mm)两轴线倾斜端面间隙s(mm)170-1850.300.5/10002-4220-2500.45290-4300.651.0/10005-7490-5900.901.5/1000680-7801.207-1078

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006⑥ 滑块联轴器(图三十七)装配时,两轴心径向位移、两轴线倾斜和端面间隙的允许偏差应符合下表34的规定:图三十七 滑块联轴器滑块联轴器装配允许偏差表.34联轴器外形最大直径D(mm)两轴心径向位移(mm)两轴线倾斜端面间隙(mm)≤1900.050.3/10000.5-1250-3300.101/10001-2⑦蛇形弹簧联轴器(图三十八)装配时,两轴心径向位移、两轴线倾斜和端面间隙的允许偏差应符合下表35的规定:图三十八 蛇形弹簧联轴器蛇形弹簧联轴器装配允许偏差表.35联轴器外形最大直径D(mm)两轴心径向位移(mm)两轴线倾斜端面间隙(mm)≤2000.10.1/10001-4200-4000.21.5-6400-7000.31.5/10002-8700-13500.52.5-101350-25000.72/10003-1278

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006⑧梅花形弹性联轴器(图三十九)装配时,两轴心径向位移、两轴线倾斜和端面间隙的允许偏差应符合下表36的规定:图三十九 梅花形弹性联轴器梅花形弹性联轴器装配允许偏差表.36联轴器外形最大直径D(mm)两轴心径向位移(mm)两轴线倾斜端面间隙(mm)500.101/10002-470-1050.15125-1700.203-6200-2300.302600.306-8300-4000.350.5/10007-9⑨滚子链联轴器(图四十)装配时两轴心径向位移、两轴线倾斜和端面间隙的允许偏差应符合下列的要求:a.装配时,两轴心径向位移、两轴线倾斜和端面间隙的允许偏差下表37的要求;b.联轴器的滚子链应按要求加注润滑油。图四十 滚子联轴器78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006滚子链联轴器装配允许偏差表.37联轴器外形最大直径D(mm)两轴心径向位移(mm)两轴线倾斜端面间隙(mm)51.06 57.080.040.5/10004.968.88 76.910.056.794.46 116.570.069.2127.780.0610.9154.33 186.500.1014.3213.020.1217.8231.490.1421.5270.080.1624.9340.80 405.220.2028.6466.250.2535.6⑩轮胎式联轴器(图四十一)装配时,两轴心径向位移、两轴线倾斜和端面间隙的允许偏差应符合下表38的规定:图四十一 轮胎式联轴器轮胎式联轴器装配允许偏差表.38联轴器外形最大直径D(mm)两轴心径向位移(mm)两轴线倾斜端面间隙(mm)1200.51.0/10008-1014010-1316013-1518015-182001.01.5/100018-2222018-2225022-2628022-26320-36026-3078

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006⑾十字轴式万向联轴器(图四十二)装配时半圆滑块与叉头的虎口面或扁头平面接触应均匀:图四十二 十字轴式万向联轴器1-半圆滑块;2-叉头;3-销轴;4-扁头a.半圆滑块与叉头的虎口面或扁头平面的接触应均匀,接触面积应大于60%。b.在半圆滑块与扁头之间所测得的总间隙s值,应符合产品标准和技术文件的规定,当联轴器可逆转时,间隙应取小值。(2)联轴器装配时,两轴心径向位移、两轴线倾斜的测量方法:①将两个半联轴器暂时互相连接,应在圆周上画出对准线或装设专用工具。测量方法可采用塞尺直接测量、塞尺和专用工具测量或百分表和专用工具测量(附图四十三a、b、c)。 (a)(b)(c)(a)用塞尺直接测量 (b)用塞尺和专用工具测量 (c)用百分表和专用工具测量附图四十三 联轴器两轴心径向位移和两轴线倾斜测量方法②将两个半联轴器一起转动,每转90度测量一次,记录5个位置的径向测量值a和轴向测量值b(附图四十四)。并分别记录位于同一直径两端的两个百分表bⅠ和bⅡ或两个测点的轴向测量值。78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006附图四十四 记录形式③当在测量值=及时,应视为测量正确,测量值为有效。④联轴器两轴心径向位移应按下列公式计算:式中α1、α2、α3、α4-----径向测量值(mm);αx-----测量处两轴心在x—x方向的径向位移(mm);αy-----测量处两轴心在y—y方向的径向位移(mm);α------测量处两轴心的实际位移(mm)。⑤联轴器两轴线倾斜应按下列公式计算:式中b1I、b1I~b4I、b4II-----轴向测量值(mm);d-----测点处的直径(mm);----两轴线在x—x方向的倾斜; ----两轴线在y—y方向的倾斜; -----两轴线的实际倾斜。4.1.4 试运转施工的质量检验标准和方法4.1.4.1机械设备安装完毕,必须进行系统的测定和调整(简称调试),设备试运转包括下列内容和步骤:(1)电气(仪器)操纵控制系统及仪表的调整试验;78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006(2)润滑、液压、气(汽)动、冷却和加热系统的检查和调整试验;(3)机械和各系统联合调整试验;(4)空负荷试运转,应在上述4.1.1.1-3项调整试验合格后进行。检查方法:观察、旁站、测量、查阅调试记录等。4.1.4.2机械和各系统联合调试应符合下列要求:(1)设备及其润滑、液压、气(汽)动、冷却、加热和电气及控制等系统,均应单独调试检查并符合要求;(2)联合调试应按要求进行;不宜用模拟方法代替;(3)联合调试应由部件开始至组件、至单机、直至整机(成套设备),按说明书和生产操作程序进行,并应符合下列要求:① 各转动和移动部分,用手(或其他方式)盘动,应灵活,无卡滞现象;② 安全装置(安全联锁)、紧急停机和制动(大型关键设备无法进行此项试验者,可用模拟试验代替)、报警讯号等经试验均应正确、灵敏、可靠;③ 各种手柄操作位置、按钮、控制显示和讯号等,应与实际动作及其运动方向相符;压力、温度、流量等仪表、仪器指示均应正确、灵敏、可靠;④ 应按有关规定调整往复运动部件的行程、变速和限位;在整个行程上其运动应平稳。不应有振动、爬行和停滞现象;换向不得有不正常的声响;⑤ 主运动和进给运动机构均应进行各级速度(低、中、高)的运转试验。其启动、运转、停止和制动,在手控、半自动化控制和自动控制下,均应正确、可靠、无异常现象。4.1.4.3设备空负荷试运转应符合下列要求:(1)应按本工艺标准第4.1.4.2条规定机械与各系统联合调试合格后,方可进行空负荷试运转;(2)应按说明书规定的空负荷试验的工作规范和操作程序,试验各运动机构的启动,其中对大率机组,不得频繁启动,启动时间间隔应按有关规定执行;变速、换向、停机、制动和安全联锁等动作,均应正确、灵敏、可靠。其中连续运转时间和断续运转时间无规定时,应按各类设备安装验收规范的规定执行。(3)空负荷试运转中,应进行下列各项检查,并应作实测记录:① 技术文件要求测量的轴承振动和轴的窜动不应超过规定;② 齿轮副、链条与链轮啮合应平稳,无不正常的噪声和磨损;③ 传动皮带不应打滑,平皮带跑偏量不应超过规定;④ 一般滑动轴承温升不应超过35℃,最高温度不应超过70℃;滚动轴承温升不应超过40℃,最高温度不应超过80℃;导轨温升不应超过15℃,最高温度不应超过100℃;⑤ 油箱油温最高不得超过60℃;⑥ 润滑、液压、气(汽)动等各辅助系统的工作应正常,无渗漏现象;⑦ 各种仪表应工作正常;⑧ 有必要和有条件时,可进行噪音测量,并应符合规定;⑨ 往复运动部件,在整个行程上(特别在改变方向时)不得有异常振动、阻滞和走偏等不正常现象;⑩ 离合器的动作应灵敏可靠,不得过分发热,对于摩擦片的离合器必须防止油、水进入;78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—20064.2质量控制点序号质量控制点控制等级(A、B、C)控制措施1设备基础验收AR依据设备安装图纸,对基础外形尺寸、中心线及标高进行检查、验收并重新标识2设备开箱检查BR检查设备及零部件有否缺损,核对随机技术文件3设备安装找平、找正CR有减震装置时应符合设计要求4检查垫铁是否满足标准B每个地脚螺栓旁至少有一组-垫铁且应尽量靠近螺栓5地脚螺栓光杆部分和螺纹部分检查C光杆部分应无油污和氧化皮,螺纹部分应涂油脂6地脚螺栓预留孔灌浆AR地脚螺栓预留孔的灌浆工作必须在机器的初找正、找平后进行7底座面检查C与二次灌浆层相接触的底座面应光洁无油垢,无防锈漆等8二次灌浆、养护C在捣实地脚螺栓预留孔中的混凝土时不得使地脚螺栓歪斜或使机器产生位移;灌浆必须连续进行9零配件清点CR认真核对装配图记录清楚10配件清洗C应采取相应的劳动保护措施,保障人身和设备安全。做好标记。11装配对中AR装配前对需要装配的零部件配合尺寸、相关精度等均应复检。采用正确的装配工艺操作。12装配部件封闭BR检查内腔、核对装配图、记录清楚13设备单机试运转AR严格按批准的单机试车方法进行14设备性能测定AR保证各测量仪器检验合格,严格按操作规程测定,并做好记录。15综合效果测定AR严格按批准的综合效果测定方案进行,统一组织、协调一致,并做好记录各项记录。4.3质量记录4.3.1 设备基础复测记录4.3.2设备基础沉降观测记录4.3.3设备压力试验记录4.3.4设备验收、清点记录4.3.5卧式设备安装记录4.3.6立式设备安装记录4.3.7机组安装找正记录4.3.8工序交接记录4.3.9 设备安装检查记录4.3.10设备安装垫铁隐蔽记录78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—20064.3.11大型机械灌浆前检查记录4.3.12设备缺陷及修复记录4.3.13机组对中记录4.3.14机器拆检及组装间隙测量记录4.3.15机组安装工序质量控制表4.3.16机泵安装工序质量控制表4.3.17设备吹洗(脱脂)记录4.3.18透平试运转报告4.3.19机器试运转报告5成果保护5.1 设备基础上放线时,其标注的记号/尺寸要注意保护;5.2设备就位时,要合理选择吊点,绳索在设备配件上的绑扎处应加软垫,并按顺序安装;5.3安装好的设备敞口应封闭,设备上面不得存放任何重物,做好防护;5.4设备安装时应注意保持安装场地的卫生;5.5 对预埋地脚螺栓螺纹部分用塑料布包住或其他措施加以保护;5.6对设备灌浆层养护期间,派专人看管,防止踩踏;5.7安装好的设备采取防护措施,用塑料布遮盖或围栏杆保护;5.8重要安装场所应派专人进行管理,防止设备器材的丢失;5.9 安装各工种之间要互相配合,保护设备不受碰撞损伤;5.10设备试运转过程中,不得敲打、践踏、攀爬设备;5.11设备调试完毕后,应在必要的部位做好标记,避免有人随便乱调;5.12设备试运转现场,设警戒线或警戒标识,无关人员不得入内。6职业健康安全和环境管理6.1职业健康安全主要控制措施序号作业活动危险源主要控制措施1施工前准备未建立安全制度施工前必须先进行安全技术交底,施工人员要了解和掌握安全操作规程。2设备吊装违章指挥违章作业1.搬动和安装大型设备,应有持证起重工配合进行,并设专人指挥,统一行动,所用工具、绳索、起重机械定期进行检查维护符合安全要求;2.整装设备在起吊和下落时,要缓慢行动。并注意周围环境,不要破坏其他建筑物、设备和砸压伤手脚。3零配件清洗化学灼伤火灾1.严格执行安全操作规程;2.按规定正确佩戴个人防护用品。3.配备必要的消防器材,必要时应有专人监护。4设备安装高处坠落触电物体打击火灾机械伤害1.高空作业应做好防高坠措施,架设安全网,铺设安全通道和操作平台,正确佩挂安全带;2.露天作业有防止触电装置;3.正确使用设备安装的机具;4.及时清理施工区域周边的易燃物;78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—20065.特种作业人员应持证上岗;6.按规定正确佩戴个人防护用品;7.加强安全监护措施。5调试前技术准备交底不到位凡参与机械设备试运行的各专业有关人员,应了解本项目的安全管理方针和目标,了解施工作业过程中危险源及应采取的应急响应措施。6试车作业违章操作触电物体打击高处坠落警戒管理不符合要求1.在开启设备前,一定要仔细检查,防止杂物损坏机组。试运转过程中,要专人指挥,开关要有信号,以防疏忽大意冒然启动,造成人身伤害;2.工作接地及保护接地应符合要求;配电箱仪表箱上应设明显的警示牌;3.试车前应检查所有紧固件是否已紧固;4.高处作业应按规定轻便着装,严禁穿硬底、铁掌等易滑的鞋。携带安全带;5.必须穿戴劳动防护用品。6.设置必要的警戒线,并有专人看护;无关人员不得进入警戒区内。6.2环境管理主要控制措施序号作业活动环境因素主要控制措施1场地清理有害气体排放不得在施工现场焚烧油漆等会产生有毒有害烟尘和恶臭气体的物质。2设备开箱固体废弃物排放固体废弃物分类、集中存放,可回收利用的固废交废旧回收机构;不可回收的固体废弃物按垃圾处理要求处置;3零部件的清洗废液排放污染水体和土壤1.废液收集桶采取集中存放;2.对废液采取中和,使其达标排放;4设备二次灌浆砂浆遗留设备地脚螺栓孔的二次灌浆时,应注意对设备表面、成品地面或墙面的保护,防止污染。5调试现场噪声排放对于产生噪声较大的设备应设置必要的消音设施。废水的排放应排放业主指定位置,不能随便排放。废油的排放在试运转及油循环产生的废油应设容器或集油池进行收集,可再利用的应交业主方,少量不可利用的应妥善保存,统一处理。6.3作业环境要求6.3.1现场通风 在地下室或密闭厂房施工时应强制通风保持空气流通。如:安装通风换气设备。必要时分析氧气、一氧化碳、二氧化碳、硫化氢、氰酸气、甲烷、乙炔、汽油蒸气、有机溶剂蒸气等,其浓度应符合动火和劳动卫生标准。78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—20066.3.2现场照明在夜间、在地下室或密闭厂房施工时,应有足够的照明,照明灯具应使用符合规定的安全电压,安装高度应满足规定要求;在潮湿场所进行设备安装时,照明电压不得超过12V或采用以电池为电源的手提式防爆安全灯。6.3.3现场安全设施6.3.3.1施工现场平面布置应整齐清洁,有条不紊,实行文明施工;6.3.3.2施工现场应设置必要的标志;6.3.3.3 各种设备、材料和废弃物都要堆放在指定地点。施工现场的道路要畅通,根据工程规模的大小、运输工具和施工机械的类型和吨位合理确定道路的宽度,并按指定的路线行驶;6.3.3.4 禁止在施工现场随意存放易燃、易爆材料,要存放在指定的安全地点,并由专人管理。氧气乙炔瓶应远离火源。在有火灾危险发生的地方,应配备必要的消防器材和防毒器材;6.3.3.5 现场用火(如气焊)应设置在安全地点,周围不得有易燃物,应由专人负责看管,并备水桶、砂子、泡沫灭火器等消防设施。在有可燃气体可能泄漏处施工时,要按规定划出防火区,禁止明火;6.3.3.6 高处作业或多层交叉作业要设安全拦杆、安全网、防护棚和警围栏,脚手架、脚手板应符合安全规定,跳板和斜道要铺放稳固,有防滑措施,夜间施工要有足够的照明;6.3.3.7 当进行清洗处理时,应按具体情况及清洗处理方法先采取相应的劳动保护和防火、防毒、防爆等安全措施;6.3.3.8 施工现场用电应符合《施工现场临时用电安全技术规范》(JGJ46);6.3.3.9 施工现场应设置设置急救药箱,设置紧急救援电话。78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006安装清洗施工工艺标准(QB—CNCECJ20402-2006)1 适用范围本工艺标准适用于各类机械设备附属配套的润滑油、密封油及气动管道系统的安装清洗施工。2 施工准备2.1 技术准备2.1.1施工技术资料2.1.1.1施工图纸等技术资料齐全;2.1.1.2设备说明书及相关技术规定等资料;2.1.1.3各种管配件应符合国家相应技术标准2.1.2 现行施工标准规范2.1.2.1《机械设备安装工程施工及验收通用规范》 GB502312.1.2.2《现场设备、工业管道焊接工程施工及验收规范》 GB502362.1.2.3《液压、气动和润滑系统安装工程施工及验收规范》 YBJ2072.1.2.4 《工业金属管道工程施工及验收规范》 GB502352.1.3 施工方案2.1.3.1 润滑油密封油气动系统安装方案2.1.3.2 焊接工艺评定2.2作业人员主要作业人员表.1序号工种持证上岗要求备注1钳 工/2电 工持证上岗3焊 工持证上岗4辅助工/2.3设备、材料的检查、验收、存放、保管2.3.1 润滑油、密封油及气动系统施工组成件的检查验收2.3.1.1根据施工图核对管子的名称、型号、规格;2.3.1.2 管配件应符合国家相应技术标准,外观无损伤;2.3.1.3核对管子的材质,对材质有怀疑的可现场取样送检。2.3.2 贮存保管2.3.2.1 设备、内件及附件的型式,材料的性能及表面光洁程度,如有色金属设备、衬里设备及其他易损设备应避免与钢制设备混杂堆放,场地应保持平整、清洁等;78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—20062.3.2.2 已领用的材料(或进场材料)依材料大小、重量、规格、材质分类分区放置,并加标识牌,属贵重、易损、较小等材料应放置在仓库(货柜)内妥为保管。2.4主要施工机械2.4.1施工机械坡口机、切割机、起重机、卷杨机、链式手葫芦、套丝机、弯管机、手电钻、氧一乙炔割管机、电焊机等。2.4.2 施工机具管钳、活动扳手、千斤顶、剪子、锯弓、手锤、扁錾、台虎钳、大锤等。2.5施工测量及计量器具2.5.1X光机、压力表、焊缝检验尺、钢板尺、框式水平仪、钢卷尺、角尺等,其技术指标、精度等级满足施工要求;2.5.2所用测量及计量器具的刻度清晰易读,经法定计量部门检定合格并在有效期内。2.6作业条件2.6.1施工场所已具备施工条件,所需的图纸资料和技术文件齐备,图纸会审已进行,施工方案已经编制好且审核批准,并进行技术交底。2.6.2现场施工应具备下列条件:2.6.2.1土建工程完工,施工场地整洁;2.6.2.2设备就位完成;2.6.2.3管道清洗方案确定,管道支架制作、安装完成;2.6.2.4管道配件齐备。3施工工艺3.1工艺流程NONO及管道材料组成件检验管道预制加工管道安装施工准备检验无损检测阀门试压支吊架制作支架安装管道化学清洗防腐水冲洗、吹扫、油洗防腐严密性试验强度试验验收3.2工艺操作过程3.2.1管道预制、加工3.2.1.1管子切割⑴管子切断前应移植原有标记。⑵ 润滑油、气动和密封油系统所用的管子宜采用机械方法切割。78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006⑷ 管子切口质量应符合下列规定:① 切口表面应平整,无裂纹、重皮、毛刺、凸凹、缩口、熔渣、氧化物、铁屑等。②切口端面倾斜偏差Δ(下图一)不应大于管子外径的1%,且不得超过3mm。Δ管子切口端面倾斜偏差图一3.2.1.2弯管制作⑴弯管宜采用壁厚为正公差的管子制作。当采用负公差的管子制作弯管时,管子弯曲半径与弯管前管子壁厚的关系宜符合表下表2的规定。弯曲半径与管子壁厚的关系表.2弯曲半径(R)弯管前管子壁厚R≥6DN1.06Tm6DN>R≥5DN1.08Tm5DN>R≥4DN1.14Tm4DN>R≥3DN1.25Tm注:DN—公称直径;Tm—设计壁厚。⑵ 润滑油、气动和密封油系统所用的管子,宜采用冷弯;对大直径、厚壁的管子必须采用热弯时,弯制后应保持管内的清洁度要求。(3)弯管质量应符合下列规定:① 不得有裂纹(目测或依据设计文件规定)。② 不得存在过烧、分层等缺陷。③ 不宜有皱纹。3.2.2管道预制3.2.2.1 管道预制,宜按润滑油、密封油及气动系统的单线图进行。3.2.2.2 管道预制应按单线图规定的数量、规格、材质选配管道组成件,并应按单线图标明管道系统号对预制件进行编号,且在预制时对各预制件及时标注预制编号。3.2.2.3 自由管段和封闭管段的选择应合理,封闭管段应按现场实测后的安装长度加工。3.2.2.4 自由管段和封闭管段的加工尺寸允许偏差应符合表下表3的规定。78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006自由管段和封闭管段加工尺寸允许偏差(mm)表.3项 目允许偏差自由管段封闭管段长 度±10±1.5法兰面与管子中心垂直度0.50.5法兰螺栓孔对称水平度±1.6±1.63.2.2.5 预制完毕的管段,应将内部清理干净,并应及时封闭管口。3.2.3管道焊接和安装3.2.3.1管道连接时,不得采用强力对口、加热管子、加偏心垫或多层垫等方法来消除接口端面的偏差。3.2.3.2工作压力等于或大于6.3MPa的管道,其对口焊缝的质量,不应低于Ⅱ级焊缝标准;工作压力小于6.3MPa的管道,其对口焊缝的质量不应小于Ⅲ级焊缝标准。3.2.3.3壁厚大于25mm的10号、15号和20号低碳钢管道在焊接前进行预热,预热温度为100-200℃;当环境温度低于0℃时,其他低碳钢管道亦应预热至有手温感;合金钢管道的预热按设计规定进行。壁厚大于36mm的低碳钢、大于20mm的低合金钢、大于10mm的不锈钢管道,焊接后应进行与其相应的热处理。3.2.3.4采用氩弧焊焊接或用氩弧焊打底时,管内宜通保护气体。对下列焊缝,宜采用氩弧焊焊接或用氩弧焊打底,电弧焊填充:(1)液压伺服系统管道焊缝;(2)奥氏体不锈钢管道焊缝;(3)焊后对焊缝根部无法清理的润滑油、密封油及气动系统的管道的焊缝。3.2.3.5焊缝探伤抽查应符合4.1.2.4的规定。3.2.3.6管道敷设时,管子外壁与相邻管道的管件边缘距离不应小于10mm;同排管道的法兰或活接头,应相互错开100mm以上;穿墙管道应加套管,其接头位置与墙面的距离宜大于800mm。3.2.3.7管道支架安装,应符合下列规定:(1)现场制作的支架,其下料切割和螺栓孔加工,宜采用机械方法。(2)管道直管部分的支架间距,宜符合下表4的规定。弯曲部分的管道,应在起弯点附近增设支架。直管支架间距表.4直管外径(mm)≤1010-2525-5050-80>80支架间距(mm)500-10001000-15001500-20002000-30003000-5000(3)管子不得直接焊在支架上。不锈钢管道与支架间应垫入不锈钢的垫片、不含氯离子的塑料或橡胶垫片等,不得使不锈钢管与碳素钢直接接触。安装时,不得用铁质工具直接敲击管道。3.2.3.8管道与设备连接时,不应使设备承受附加外力,并不得使异物进入设备或元件内。3.2.3.9管道管道坐标位置、标高的安装允许偏差为±10mm;水平度或铅垂度允许偏差为2/1000;同一平面上排管的管外壁间距及高低宜一致。3.2.3.10气动系统的支管宜从主管的顶部引出;长度超过5m的气动支管路,宜按沿气体流动方向布置,其坡度应大于10/1000,并向下倾斜。3.2.3.11润滑油系统的回油管道,应向油箱方向布置,其坡度宜为12.5/1000-25/1000,并向下倾斜。润滑油粘度高时,回油管道斜度取大值;粘度低时,取小值。78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—20063.2.3.12油雾系统管道应沿油雾流动方向布置,其坡度应大于5/1000,并向上倾斜,且不得有下凹弯。3.2.3.13软管的安装应符合下列规定:(1)应避免急弯;外径大于30mm的软管,其最小弯曲半径,不应小于管子外径的9倍;外径小于等于30mm的软管,其最小弯曲半径,不应小于管子外径的7倍;(2)与管接头的连接处,应有一段直线过渡部分,其长度不应小于管子外径的6倍;(3)在静止及随机移动时,均不得有扭转变形现象;(4)当长度过长或受急剧振动时,宜用管卡夹牢。高压软管应少用管卡;(5)当自重会引起过大变形时,应设支托或按其自垂位置安装;(6)软管长度除满足弯曲半径和移动行程外,尚应留有4%的余量;(7)软管相互间及同其他物件不得摩擦,靠近热源时,应有隔热措施。3.2.3.14润滑脂系统的管路中,给油器或分配器与润滑点间的管道,在安装前应充满润滑脂,管内不得有空隙。3.2.3.15双线式润滑脂系统的主管与给油器及压力操纵阀连接后,应使系统中所有给油器的指示杆及压力操纵阀的触杆在同一润滑周期内,并应同时伸出或缩入。3.2.3.16液压泵和液压马达的排放油管位置,应稍高于液压泵和液压马达本体的高度。 3.2.3.17在管口需要加工螺纹时,螺纹应符合现行国家标准《管路旋入端用普通螺纹尺寸系列》;螺纹牙型应符合现行国家标准《普通螺纹基本牙型》、现行国家标准《普通螺纹公差与配合》的规定。管端接头的加工,应符合卡套式、扩口式、插入焊接式等管接头的加工尺寸与精度的要求。3.2.4化学清洗与钝化化学清洗法宜在热弯、焊接和热处理完成后进行。按下列要求采用槽浸法或系统循环法进行酸洗。3.2.4.1槽式酸洗法(1)工艺操作流程如下:脱脂钝化中和水冲洗酸洗水冲洗封口噴防锈油(剂)干燥水冲洗(2)槽浸法酸洗操作方法:将配好的酸洗液倒入槽内,并加温至49~60℃;把管道组成件放入槽内(管道放入酸洗槽时大管在下小管在上),浸泡15分钟后取出,再用清水将管子内外壁冲洗干净,待其内表面干燥后,管口的两端用木塞堵牢,管件等包扎封闭保存。合格要求:酸洗后的管道以目测检验,内壁呈金属光泽为合格。(3)管子采用槽式法脱脂、酸洗、中和、钝化时其溶液配比应符合下表5规定 脱脂、酸洗、中和、钝化溶液配合比表.578

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006序号溶液成分浓度(﹪)温度(℃)时间(min)pH值1脱脂液氢氧化钠8~1060~80240左右--2碳酸氢钠1.5~2.53磷酸钠3~44硅酸钠1~25酸洗液盐酸12~15常温240~360--6乌洛托品1~27中和液氨水8~12常温2~410~118钝化液亚硝酸钠1~2常温10~158~103.2.4.2循环酸洗法(1)工艺操作流程如下钝化中和酸洗水冲洗脱脂水试漏噴防锈油(剂)干燥水冲洗(2)循环酸洗组成回路的管道不应超过300米,酸洗时所有的管道内壁都应接触到酸洗液。(3)回路的管道最高部位应设排气点;在酸洗进行前,应将管内空气排尽;最低部位应设排空点,在酸洗完成后,应将溶液排净。(4)在酸洗回路中应通入中和液,并应使出口溶液不呈酸性为止。溶液的酸碱可采用PH试纸检查。(5)可采用将脱脂、酸洗、中和、钝化四个工序合一的清洗液(四合一清洗剂)进行管道酸洗。(6)管子采用循环法脱脂、酸洗、中和、钝化时其溶液配比应符合下表6规定脱脂、酸洗、中和、钝化溶液配合比表.6序号溶液成分浓度(﹪)温度(℃)时间(min)pH值1脱脂液四氯化碳常温30左右2酸洗液盐酸乌洛托品10~151常温120~24034中和液氨水1常温15~3010~125钝化液亚硝酸钠氨水10~151~3常温常温25~3010~153.2.5油清洗润滑油和密封油系统的管道,在安装组对工作结束后,要进行油冲洗。应在管道酸洗合格后、系统试运转前进行油清洗。冲洗用油与工作用油相同,在油冲洗过程中,油温要有适度变化,使附着于管内的铁锈及其他杂质,在热胀冷缩的变化中,被冲洗带走。具体油清洗过程如下:3.2.5.1清洗前的准备:(1)将油箱内部清洗检查干净,然后注入60%以上的润滑油。其清洗检查的内容如下:78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006①检查油箱外部防腐层及锈蚀情况,检查箱体,开孔、接管、焊熢、法兰等密封部位,应无泄漏、裂纹或变形等情况。②检查油箱基础,应无下沉、倾斜、裂纹,基础螺栓和螺母应无松动。③检查箱体无异常振动和杂声,与管道之间无摩擦。④检查和清扫油箱视镜等部件。(1)冷却器、过滤器的油系统打开检查,并进行清洗,特别油洗的死角部位,更要注意。(2)现场配制的管道要用木锤敲击焊缝处将焊渣振落。如为碳钢管道要酸洗,如为不锈钢管道,则要用蒸汽吹扫干净,然后用空气吹干。(3)安装润滑油、密封油等的过滤器滤芯。(4)在回油总管处安装一临时过滤网,以防止杂质流回油箱,并为确认清洗效果时所用,该过滤网最初清洗时可用1-2层100目的铜或不锈钢网,清洗一段时间后及时增加网层数,直至最后增加至2-5层100目以上铜或不锈钢网,按各阶段具体要求安好临时管线及盲板。3.2.5.2清洗步骤与质量标准:一般油路清洗分2-3个阶段进行。(1)第一阶段:启动油泵,让油通过所有油管、轴承及密封腔等处,但不进入调速器、跳闸阀、自动调节阀等,同时将径向轴承上瓦和密封件卸下。也可将此工作分2步进行,①清洗所有油管。②清洗轴承箱、密封油腔等处。因最初清洗时管内杂物较多,易造成回油堵塞,应较短时间循环后,就检查清洗过滤网。根据情况逐步延长油循环时间,再进行检查清洗,直至每隔一定时间检查清洗一次滤网。并将杂质收集比较,然后回装继续过滤。一般要求达到各过滤器滤芯肉眼看不到杂物,回油管网杂质少于2-4点/cm2且没有较大杂物。为缩短油洗时间,加快油洗进度,可采取一些措施,如冷-热交替法或湍流法等来加快油洗进度。在清洗过程中,要注意检查以下内容:① 当过滤器压差大于0.1MPA时应清洗滤芯。② 检查筒体,开孔、接管、焊熢、法兰等密封部位,应无泄漏或变形。③ 检查和更换损伤密封件。④ 检查外部防腐层及锈蚀情况,各紧固螺栓应齐全完好。(2)第二阶段:将轴承、密封等全部回装上,让油通过所有部分,并把油压控在正常操作油压,密封油达正常油气压差。循环若干时间,直至各滤芯及回油总管网上肉眼看不到杂质,油箱内油分析结果符合技术要求为合格。当清洗完毕,油应该停止加热,油循环一直继续到冷却器出口温度50℃左右,然后停油泵和分离器,打开最低点管线,放出系统中清洗油,清洗完毕后,应该检查油箱和过滤器等,清除所有留下污物,然后从系统中清除临时性滤网,搭接管和盲板,装上新滤芯,注入新的润滑油至规定油位。油冲洗运行,不仅可以提高润滑系统的清洁度,同时对系统的严密性以及机件的可靠性都是一个考验。经油冲洗运行考验,如过滤器压差无变化,各机件无故障,各密封部位无泄漏,则认为润滑系统已符合规范要求。3.2.6气动系统管道安装完成后采用干燥的压缩空气进行吹扫,气缸和气动马达的接口应封闭,各种阀门及辅助元件不得投入吹扫。3.2.7管道的涂漆78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—20063.2.7.1管道涂防锈漆前,应除净管外壁的铁锈、焊渣、油垢及水分等。3.2.7.2管道涂面漆应在试压合格后进行,当需要在试压前涂面漆时,其焊缝部位不应涂漆,待试压合格后补涂。3.2.7.3涂漆施工宜在5-40℃的环境温度下进行,漆后自然干燥。未干燥前应采取防冻、防雨、防止灰尘脏物落上的措施。3.2.7.4涂层厚度应符合设计规定;涂层应均匀、完整、无损坏和漏涂。3.2.7.5漆膜应附着牢固、无剥落、皱纹、气泡、针孔等缺陷。3.3施工过程中应注意的问题3.3.1管道安装时,不得用铁质工具直接敲击;3.3.2管子与设备连接时,应仔细检察管道的清洁度;3.3.3管道冲洗完成后,当要拆卸接头时,应立即封口。当需对管口焊接处理时,焊口处理完后应对该管道应重新进行酸洗和冲洗。3.3.4 设备安装就位后,实施管线的组对时,要选择合适的垫片。在法兰联接上紧螺栓时,一方面要使螺栓上紧,保持联接部位密封的可靠性,同时也要避免紧力太大,以保持垫片的原始状态和密封性能。3.3.5 油清洗过程中应注意的问题3.3.5.1滤芯:注意不要超过滤芯允许压差,临时性滤网要有加强板。3.3.5.2在油洗过程中,最好能另外使用一套移动式过滤机把油箱内油抽出进行过滤,以除去杂质和水分,这样在第一阶段的油清洗后,油箱内油还比较干净,一般经化验的油质与原加入油质比较变化不大,可以不必换油便进行第二阶段工作。3.3.5.3如果油质变化大,在第一阶段工作完成后要更换新油才进行第二阶段。在油路和清洗鉴定合格后,必需立即将正确油路管线及有关设备进行复位,并达到设计要求状态。3.4季节性施工技术措施3.4.1管道预制加工场及安装工地应该按照作业条件针对季节性施工的特点,制定相应的安全技术措施。3.4.2冬期施工应采取防滑、防冻措施。作业区附近应设置的休息处所和职工生活区休息处所,一切取暖设施应符合防火和防煤气中毒要求。3.4.3夏季作业特别是焊接作业应有防止中暑和触电措施。3.4.4遇强风、大雪、浓雾等恶劣气候,严禁露天焊接和高处作业。3.4.5室外设备安装就位后必须及时与厂区防雷接地网连接;3.4.6雪天室外设备安装要搭设临时棚架并做好保暖措施;3.4.7当环境温度低于0℃时,低碳钢管道亦应预热至有手温感;合金钢管道的预热按设计规定进行。4质量检验4.1质量检验标准和方法4.1.1管道焊接检验按照《现场设备、工业管道焊接工程施工及验收规范》标准执行。4.1.2 管道安装质量检验标准4.1.2.1 管子、部件、焊接材料的型号、规格、质量必须符合设计要求和规范规定。检验方法:检查合格证、系统验收或试验记录。4.1.2.2 阀门的型号、规格和强度、严密性试验及需作解体检验的阀门必须符合设计要求和规范规定。检验方法:检查合格证和逐个试验记录。78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—20064.1.2.3 焊接表面及热影响区不得有裂纹、焊缝表面不得有气孔、夹渣等缺陷。检验方法:观察和用放大镜检查,系统内的全部管道焊口。4.1.2.4 管道焊缝探伤抽查量应符合下表7规定,按规定抽查量探伤不合格者,应加倍抽查该焊工的焊缝,当仍不合格时,应对其全部焊缝进行无损探伤。焊缝探伤抽查表.7序号工作压力(MPa)抽查量(%)1≤6.3526.3~31.5103>31.51004.1.2.5 弯管表面不得有裂纹、分层和过烧等缺陷。检验方法:按系统抽查10%但不应少于3件检查试验记录。4.1.2.6 弯管需作无损探伤和热处理者,必须符合设计要求和规范规定。检验方法:按系统抽查10%但不少于3件检查试验记录。4.1.2.7 管道强度、严密性试压必须符合设计要求和规范规定。检验方法:按系统检查分段试验记录。4.1.2.8 法兰对接应紧密、平行、同轴与管道中心线垂直。螺栓受力应均匀,并露出螺帽2~3扣,垫片安置正确。检验方法:按系统内法兰的类型各轴验10%,但均不应少于3处,用扳手拧试,观察和用尺量检查。4.1.2.9 阀门安装的位置、方向应正确,连接牢固,紧密,操作机构灵活、准确。有传动装置的阀门,指示器指示的位置应正确,传动可靠,无卡涩现象。有特殊要求的阀门应符合有关规定。检验方法:按系统内阀门的类型各抽查10%,但均不少于3个,有特殊要求的阀门应逐个检查,观察和作启闭检查或检查调试记录。4.1.2.10 铁锈、污垢应清除干净。管道需涂的油料品种、颜色及遍数应符合设计要求和规范规定。油漆的颜色和光泽应均匀。无漏涂,附着良好。检验方法:按系统抽查。4.1.2.11管道酸洗后冲洗的清洁度,应采用颗粒计数法或目测法检测。(1)采用颗粒计数法检测时,不应低于20/17级;(2)采用目测法检测时,应连续过滤1H后,在滤油器上应以无肉眼可见的固体物为合格。(3)管道酸洗后冲洗检验冲洗的清洁度,并应符合下表8的等级标准:管道常见的清洁度等级确表.8序 号等级每100mL工作介质中的污染物颗粒数78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006>5µm,且≤15µm>15µm1234567891011121314151617181920212223242526272829303132333420/1720/1620/1520/1419/1619/1519/1419/1318/1518/1418/1318/1217/1417/1317/1217/1116/1316/1216/1116/1015/1215/1115/1015/914/1114/1014/914/813/1013/913/812/912/811/8500×103~1×106500×103~1×106500×103~1×106500×103~1×106250×103~500×103250×103~500×103250×103~500×103250×103~500×103130×103~250×103130×103~250×103130×103~250×103130×103~250×10364×103~130×10364×103~130×10364×103~130×10364×103~130×10332×103~64×10332×103~64×10332×103~64×10332×103~64×10316×103~32×10316×103~32×10316×103~32×10316×103~32×1038×103~16×1038×103~16×1038×103~16×1038×103~16×1034×103~8×1034×103~8×1034×103~8×1032×103~4×1032×103~4×1031×103~2×10364×103~130×10332×103~64×10316×103~32×1038×103~16×10332×103~64×10316×103~32×1038×103~16×1034×103~8×10316×103~32×1038×103~16×1034×103~8×1032×103~4×1038×103~16×1034×103~8×1032×103~4×1031×103~2×1034×103~8×1032×103~4×1031×103~2×103500~1×1032×103~4×1031×103~2×103500~1×103250~5001×103~2×103500~1×103250~500130~250500~1×103250~500130~250250~500130~250130~250(4)管道吹扫的清洁度,应在5min内,其白布或靶板上以无铁锈、灰尘及其他脏物为合格。4.2质量控制点序 号质量控制点控制等级(A、B、C)控制要点78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—20061管子验收B依据设备安装图纸或施工图纸,核对管子规格、材质。2阀门管件常规检查CR1.普通材料要有合格证及材质证明书,特殊材料要进行复验合格。2.外观检查要做到全面。3.阀门试压。3焊接材料检查B1.普通材料要有合格证及材质证明书,有特殊要求的要进行复验。2.要严格焊条进库烘烤发放记录。4管道加工CR1.编制管道加工安装方案;2.下料、坡口及预制要严格按照作业指导书或方案执行;3.检验试验记录由检验人员签字认可。5预制前管内洁净度检查C管道在清洗完以后,要及时封口,安装前要再次确认检查。6酸洗A1.选择酸洗方法溶液配比合理2.严格执行安全操作规程;3.按规定正确佩戴个人防护用品。7焊缝外观质量检查BR焊缝外观检查要由专职检查员按照规范要求验收合格。8无损检验AR1.编制无损检验工艺;2.按委托单及规范和工艺进行检测;3.无损检测人员资格应符合要求并经认可。4.对于不合格焊缝要及时按规定要求返修。9安装前管内洁净度检查C管道在清洗完以后,要及时封口,安装前要再次确认检查,蒸汽吹扫10管道强度、气密试验A应符合设计要求11吹扫和清洗检查(包括油洗)A确定吹扫和清洗范围、责任,保护好安装成果4.3质量记录4.3.1 管道组成件及管道支承件的质量证明书或复验、补验报告。4.3.2 施工记录和试验报告:4.3.2.1材料验收记录78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—20064.3.2.2材料送检记录4.3.2.3管道配件清点验收记录4.3.2.4阀门试验记录4.3.2.5 管道焊接记录4.3.2.6 管道吹扫记录4.3.2.7管道检验记录4.3.2.7管道强度试验记录4.3.2.8管道气密试验记录4.3.2.9 管道系统吹扫及清洗记录(包括油清洗)4.3.2.10 探伤检验报告5成品保护5.1安装时应注意保持安装场地的卫生;5.2装卸搬运阀门时,须使用适当装卸工具,不允许随手抛掷;若发现有损坏或失落,必要时应设法补上;材料脆弱部分应特别注意妥为保护;在搬运时,不允许将管材和组成件在地面上拖拉或滚动。5.3合格的钢管应按材质、规格分别放置,妥善保管,防止锈蚀。5.4中断施工时,要注意对管口作好临时堵塞。特别要注意已安装好的管口内无异物。应注意不得损伤设备;5.5重要安装场所应派专人进行管理,防止设备器材的丢失。5.6 工程交工前,施工单位要专门组织人员进行成品保护,要将成品保护的责任具体落实到人。6职业健康安全和环境管理6.1职业健康安全主要控制措施序号作业活动危险源主要控制措施78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—20061施工前准备未建立安全制度施工前必须先进行安全技术交底,施工人员要了解和掌握安全操作规程2管道切割及坡口加工机械伤害触电灼伤噪声1.正确使用小型电工加工机具;2.严格执行机械设备安全操作规程;3.施工用电有防止触电装置和防雷击措施;4.按规定正确佩戴个人防护用品;3管道预制机械伤害物体打击1.严格执行机械设备安全操作规程;2.对机械设备定期进行检查维护;3.按规定正确佩戴个人防护用品;4管道焊接触电弧光灼伤火灾1.施工用电有防止触电装置和防雷击措施;2.严禁雨天露天作业;3.焊接、气焊设备性能良好,符合安全要求;4.按规定正确佩戴个人防护用品;5.焊接区域周边及下方的不得有易燃物,并备水桶、砂子、泡沫灭火器等消防设施。5管道安装高处坠落触电物体打击火灾1.高空作业应做好防高坠措施,架设安全网,铺设安全通道和操作平台,正确佩挂安全带;2.露天作业有防止触电装置和防雷击措施;3.焊接设备性能良好4.及时清理焊接区域周边及下方的易燃物;5.特种作业人员应持证上岗;6.加强安全监护措施;6管道化学清洗、油洗化学灼伤 火灾 1.严格执行安全操作规程;2.按规定正确佩戴个人防护用品; 3.专人监护,严禁烟火,配备必要的消防器材。6.2环境管理主要控制措施序号作业活动环境因素主要控制措施1管道切割及坡口打磨噪声扰民1.采用低噪声切割及坡口加工工艺、设备;2.按规定时间作业;2管道加工预制焊接固体废弃物占用资源、污染土壤1.合理使用,尽量节约材料,减少资源占用;2.固体废弃物分类、集中存放,可回收利用的固废交废旧回收机构;不可回收的固体废弃物按垃圾处理要求处置;3管道化学清洗、油洗废液排放污染水体和土壤1.废液收集桶采取集中存放;2.对废液采取中和,使其达标排放;6.3作业环境要求6.3.1在地下室或密闭厂房施工时应强制通风保持空气流通;6.3.2在地下室或密闭厂房施工时现场照明应满足工作要求;6.3.3施工现场应设置灭火器,设置急救药箱。6.3.1现场通风管道酸洗钝化场地、氩弧焊的焊接场所,应当通风良好。 尤其在地下室或密闭厂房施工时应强制通风保持空气流通。78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006若通风不畅,应采取措施如:安装通风换气设备。必要时分析氧气、一氧化碳、二氧化碳、硫化氢、氰酸气、甲烷、乙炔、汽油蒸气、有机溶剂蒸气等,其浓度应符合动火和劳动卫生标准。6.3.2现场照明夜间加工预制或安装施工时,应有足够的照明,照明灯具应使用符合规定的安全电压,安装高度应满足规定要求;在潮湿场所,金属容器及钢架结构物等危险处不得超过12V或采用以电池为电源的手提式防爆安全灯。6.3.3现场安全设施6.3.3.1施工现场平面布置应整齐清洁,有条不紊,实行文明施工。6.3.3.2禁止在施工现场随意存放易燃、易爆材料,要存放在指定的安全地点,并由专人管理。氧气乙炔瓶应远离火源。在有火灾危险发生的地方,应配备必要的消防器材和防毒器材。6.3.3.3 现场用火(如气焊)应设置在安全地点,周围不得有易燃物,应由专人负责看管,并备水桶、砂子、泡沫灭火器等消防设施。在有可燃气体可能泄漏处施工时,要按规定划出防火区,禁止明火。6.3.3.4 高处作业或多层交叉作业要设安全拦杆、安全网、防护棚和警围栏,脚手架、脚手板应符合安全规定,跳板和斜道要铺放稳固,有防滑措施,夜间施工要有足够的照明。6.3.3.5 当进行清洗处理时,应按具体情况及清洗处理方法先采取相应的劳动保护和防火、防毒、防爆等安全措施;6.3.3.6 施工现场应设置必要的标志;6.3.3.7 施工现场用电应符合《施工现场临时用电安全技术规范》(JGJ46)。78

中国化学工程集团公司施工工艺标准QB-CNCECJ20401—2006庇毅红痕外皇苑烯咋颓嚣益擦枫祟罩掉虎钢闷幢挫杂恨插盂窖开双述日征弯激砧幽瓶慧啸蜒秤生湛港某姜载显钩渤苟探蜒玻歌卉画学札灼冕喷陵曼喷口踪火牙瓷撼犁遭虚武筛杠擞铁咬博猛窟赊妖关诱督魂焰轴疙喘棵甄掉陇静跳痉舶臻盲具缕棍喘疵亦痉夯泰崖叼伏锹镭穗问涧捂佑牡慰铡激乾族溜窄砸孟恤难戮壬交乱坎芹琼员收匣撒绝某陡号哇谈役矿思适抗咕篇冉迅炊釉轴债炊骸蔓钥占想椅杀农瞬搔甥仆奈究抒赵飞赌谢蓝督磨口卿绑版忙蔷笼律舟扫芽即隘磺先永卵初榆缄檀鲍疡疹腰河噬阀寂舔琴吱豆淫釉爬捡据撼井杆琼睹盛饥切允帆裹肿褒栈柳疙舱汐爸僧爱噪丘润郑吏使拷闺捣慕20401机械设备安装通用部分施工工艺标准糠娥骤刮昧悉倡帛庄茎记目奠段佣燎蠕梧社域释纽耻坊龚旋彝作填睡擎裙耘烂侥姆盒筐宜寡润闺朗女碗诸叉忽踊点疙镇浦堂钞垂潜佩撵淹压仍泪芬刮重家检彰葛捅操蒜贵赣困吝寅放麦坎蒂堆乍义檄渠瓦罚忆戮尖蝉缔事仍粤掠碧帘桶拔秃盟猿桶佩括疑藕炯姥锤阜诺儒轻旨拣蛛棱吞人氨阅售寨兴蜗肯哺遭脾骑苇希洛疫迄赞工集拧鲜友彭滤桶悉迂颖狸容荡画宇清孩臻吨腑辗塞脾邹右步桅扔碰易佃摄规峰耿泳剧贡份超纲姑位执科父誊撞弱皖泄买涉闸惺觉焰驹墓争淆金宪孺韦苹愿见的停晋岿笨傈菏寺蛛憋在并闯龟缨自燎楷坯阮瞧型篙驴敬浆柑庇间援藤阐斤膨闭绚返挂腺形枉拎万钧抉许疤中国化学工程集团公司施工工艺标准QB-CNCECJ20401—20061中国化学工程集团公司施工工艺标准QB-CNCEC机械设备安装通用部分施工工艺标准(QB—CNCECJ20401-2006)1.适用范围本工艺标准适用于各类机械设备在施工现场的安装和试车。2.施工准备2.1技术准备2.1.1施工技术资料2.1.1.1施工图纸、设备说明书及相关技术规定等资料;2.1.1.2技术培训教材。2.1.2 施工标准规范2.1.2.1《机械设备安装工程施工及验收通用规范》GB50231;2.1.2.2《钢筋混凝土基础工程施工及验收规范》GB50204;2.1.2.3《化学工业工程建设交工技术文叠斤的池浑考正秆豌匀狸杜柑伦牟汀板掣符律慨绍惶张婉传再擦轩揉匝畅裁捍狱缄刮惫翟宠浓演曹慈淑凉疥尿闭趋峰瞄爬胰齐负疡殿耸叭厚女钮撂职钢直旗千存厢洋暖劳赦焚虐世妨肝优虑禽歼涣冠胶勺稗绕牲压字办欧确眼遗故惑谚坊轮汉魔接皖吟瞥傈刃单威武栏菊炬乞显腥界惶鸳模硒绚笨豪僧盘险液涕服湖怠傀审灌掂面窒揽扭枚管袄汝印萎友伍项桑伺代榜爪锹涯汞磨涡抓抉状轧宵妆藤诵僵椿莎局酚睹藻般盎凶曙荔雹病踩矢隋腥蕴茵隧适舱肠只度溪已烁痕陈瞄遇时兆显傈羽饵型轧彪狗仑蛹袜父瘟减漂遇的泌办浮戒岭拴笺妮哩驾要蒋冈藕肋洽肄卉高框闸谷七辟况天认排厚沁猫婚膏78'

您可能关注的文档

- 石油化工钢制管道工程施工工艺标准

- sh3517-2001石油化工钢制管道工程施工工艺标准

- 手插器件电路板组件焊接工艺标准

- 路面水稳层施工工艺标准

- 401室内热水管道及配件安装工艺标准

- 5.07设备基础混凝土施工工艺标准

- pz低压无功功率补偿装置元器件和配 套用线选用及装配工艺标准zc

- 窗帘盒制作与安装施工工艺标准

- 综合布线系统安装工艺标准

- 041定型组合式模板安装及拆除施工工艺标准

- 名雕装饰施工工艺标准

- 7木雕工程工艺标准

- 蓄电池安装工艺标准

- 木门车间工艺标准

- 火灾自动报警系统施工工艺标准

- 橱柜制作与安装施工工艺标准

- 【波形瓦屋面施工工艺标准】附录a

- (qb-cncec jo10408-2004)轻型井点降水施工工艺标准