- 2.86 MB

- 81页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'SH/T3515-2003大型设备吊装工程施工工艺标准1范围本标准制订了石油化工大型设备吊装的施工工艺及其安全技术要求适用于石油化工工程建设大型设备吊装的施工一般型及小型工件的吊装施工可参照使用2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款凡是注日期的引用文件其随后所有的修改单不包括勘误的内容或修订版均不适用于本标准然而鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本凡是不注日期的引用文件其最新版适用于本标准GB6067起重机械安全规程GB50825起重指挥信号SH/T3536石油化工工程起重技术规范SH3505石油化工施工安全施工规程3术语和定义SH/T3536确立的以及下列术语和定义适用于标准3.1大型设备over-squipment起重施工作业工件重量大于100t或工件安装高度大于60m的塔类设备和塔式构架的统称3.2压制钢丝绳绳索presssteelwirerope钢丝绳的环套用铝合金套管通过压套机压制固结的钢丝绳绳索3.3无接头钢丝绳索endlesssling以一根一定直径的钢丝绳为子绳按所需周长绕成的只有一个子绳接头的绳圈是钢丝绳索具的特种形式也叫无端头钢丝绳索3.4合成纤维吊装带syntheticfibreliftingbelt由高韧性的合成纤维连续多丝编织而成的柔性吊装用的索具3.5吊梁liftingbeam起重施工作业用于平衡负载的吊装工具4总则4.1本标准中的大型设备吊装工程符合SH/T3536大型起重施工作业等级的规定1

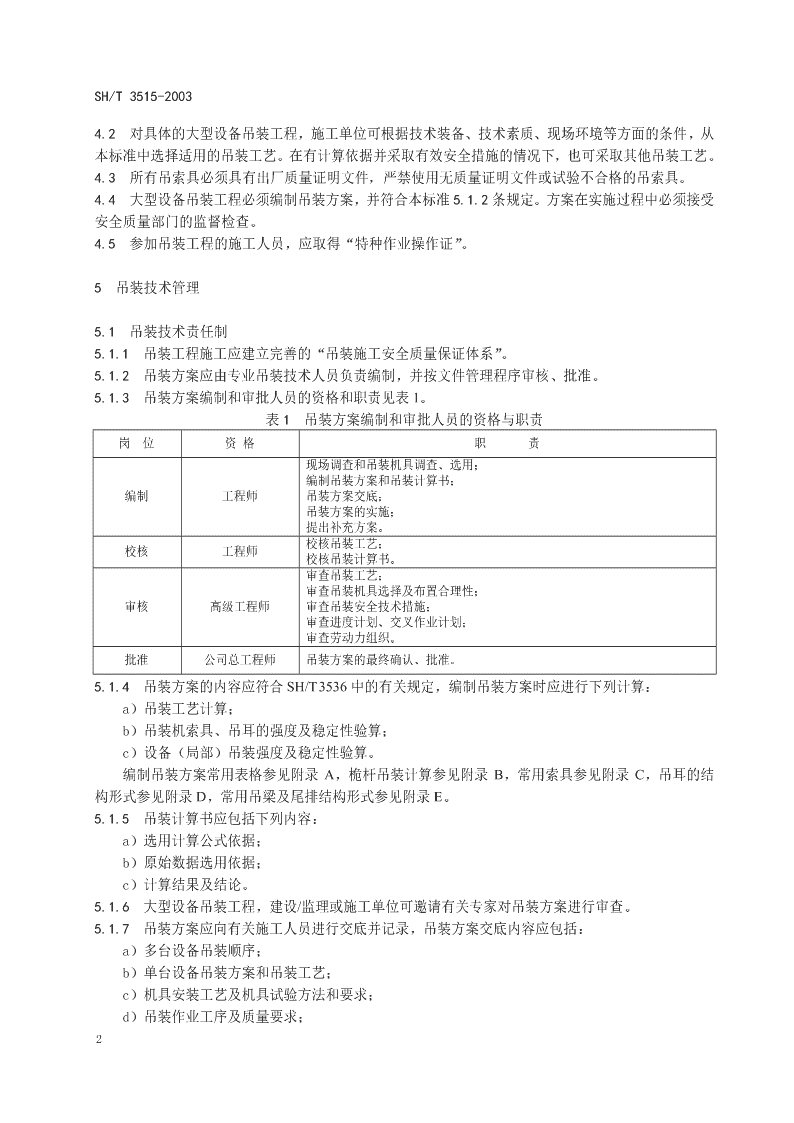

SH/T3515-20034.2对具体的大型设备吊装工程施工单位可根据技术装备技术素质现场环境等方面的条件从本标准中选择适用的吊装工艺在有计算依据并采取有效安全措施的情况下也可采取其他吊装工艺4.3所有吊索具必须具有出厂质量证明文件严禁使用无质量证明文件或试验不合格的吊索具4.4大型设备吊装工程必须编制吊装方案并符合本标准5.1.2条规定方案在实施过程中必须接受安全质量部门的监督检查4.5参加吊装工程的施工人员应取得特种作业操作证5吊装技术管理5.1吊装技术责任制5.1.1吊装工程施工应建立完善的吊装施工安全质量保证体系5.1.2吊装方案应由专业吊装技术人员负责编制并按文件管理程序审核批准5.1.3吊装方案编制和审批人员的资格和职责见表1表1吊装方案编制和审批人员的资格与职责岗位资格职责现场调查和吊装机具调查选用编制吊装方案和吊装计算书编制工程师吊装方案交底吊装方案的实施提出补充方案校核吊装工艺校核工程师校核吊装计算书审查吊装工艺审查吊装机具选择及布置合理性审核高级工程师审查吊装安全技术措施审查进度计划交叉作业计划审查劳动力组织批准公司总工程师吊装方案的最终确认批准5.1.4吊装方案的内容应符合SH/T3536中的有关规定编制吊装方案时应进行下列计算a吊装工艺计算b吊装机索具吊耳的强度及稳定性验算c设备局部吊装强度及稳定性验算编制吊装方案常用表格参见附录A桅杆吊装计算参见附录B常用索具参见附录C吊耳的结构形式参见附录D常用吊梁及尾排结构形式参见附录E5.1.5吊装计算书应包括下列内容a选用计算公式依据b原始数据选用依据c计算结果及结论5.1.6大型设备吊装工程建设/监理或施工单位可邀请有关专家对吊装方案进行审查5.1.7吊装方案应向有关施工人员进行交底并记录吊装方案交底内容应包括a多台设备吊装顺序b单台设备吊装方案和吊装工艺c机具安装工艺及机具试验方法和要求d吊装作业工序及质量要求2

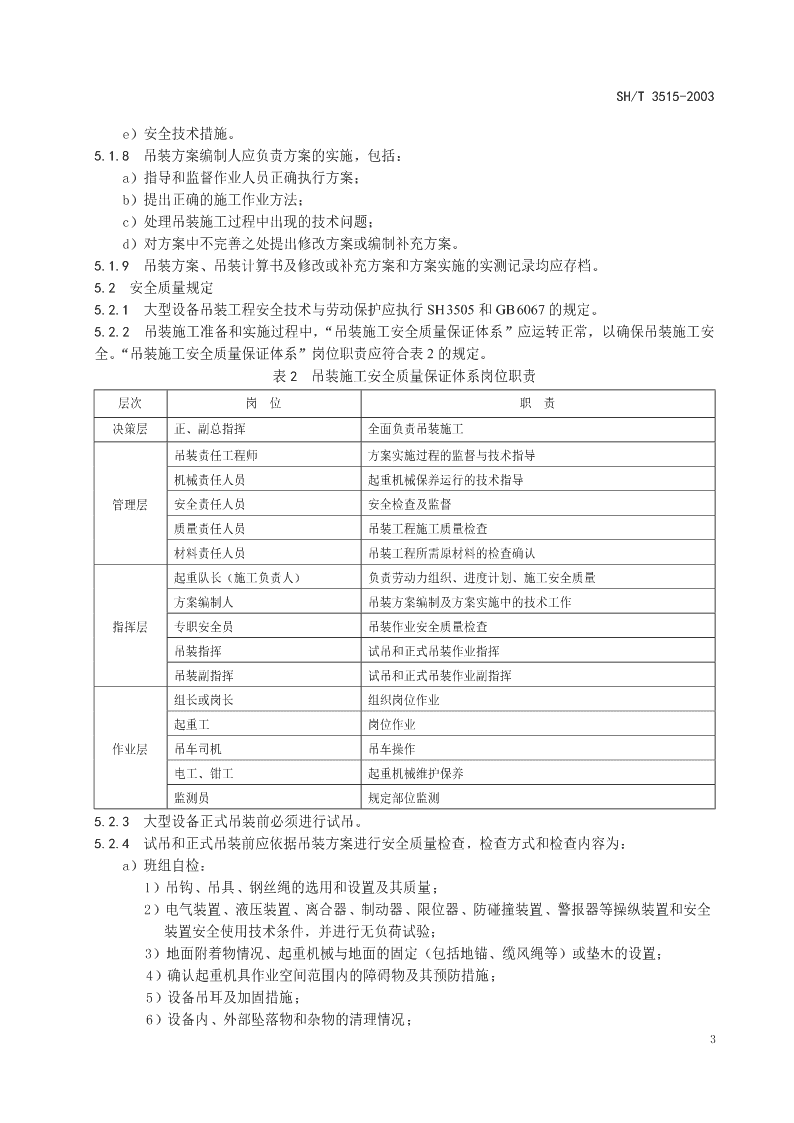

SH/T3515-2003e安全技术措施5.1.8吊装方案编制人应负责方案的实施包括a指导和监督作业人员正确执行方案b提出正确的施工作业方法c处理吊装施工过程中出现的技术问题d对方案中不完善之处提出修改方案或编制补充方案5.1.9吊装方案吊装计算书及修改或补充方案和方案实施的实测记录均应存档5.2安全质量规定5.2.1大型设备吊装工程安全技术与劳动保护应执行SH3505和GB6067的规定5.2.2吊装施工准备和实施过程中吊装施工安全质量保证体系应运转正常以确保吊装施工安全吊装施工安全质量保证体系岗位职责应符合表2的规定表2吊装施工安全质量保证体系岗位职责层次岗位职责决策层正副总指挥全面负责吊装施工吊装责任工程师方案实施过程的监督与技术指导机械责任人员起重机械保养运行的技术指导管理层安全责任人员安全检查及监督质量责任人员吊装工程施工质量检查材料责任人员吊装工程所需原材料的检查确认起重队长施工负责人负责劳动力组织进度计划施工安全质量方案编制人吊装方案编制及方案实施中的技术工作指挥层专职安全员吊装作业安全质量检查吊装指挥试吊和正式吊装作业指挥吊装副指挥试吊和正式吊装作业副指挥组长或岗长组织岗位作业起重工岗位作业作业层吊车司机吊车操作电工钳工起重机械维护保养监测员规定部位监测5.2.3大型设备正式吊装前必须进行试吊5.2.4试吊和正式吊装前应依据吊装方案进行安全质量检查检查方式和检查内容为a班组自检1吊钩吊具钢丝绳的选用和设置及其质量2电气装置液压装置离合器制动器限位器防碰撞装置警报器等操纵装置和安全装置安全使用技术条件并进行无负荷试验3地面附着物情况起重机械与地面的固定包括地锚缆风绳等或垫木的设置4确认起重机具作业空间范围内的障碍物及其预防措施5设备吊耳及加固措施6设备内外部坠落物和杂物的清理情况3

SH/T3515-2003b队级复检1复查吊装机具索具及起重机械2设备基础及回填土夯实情况3随设备一起吊装的管线钢结构及设备内件的安装情况4确认班组自检结论及自检整改结果c联合检查1吊装方案及其实施情况2吊装安全质量保证体系及施工作业人员资格3安全质量保证措施的落实情况4核查的关键部位及预防措施5施工用电6确认队级复检结论5.2.5在检查中发现的问题由各级责任人员组织整改和落实安全质量部门应对整改结果进行确认5.2.6自制改造和修复的吊具索具必须有设计文件包括图纸计算书等设计文件应存档5.2.7经过大修或首次投入使用的桅杆卷扬机滑车和自制吊具在使用前应进行试验试验按产品说明书或设计文件规定进行桅杆及自制吊具试验时宜实测规定部位的应力5.2.8起重机械机具及工件与输电线路间的最小安全距离应符合表3的规定表3输电线路与设备和起重机具间的最小安全距离输电导线电压项目kV1以内115204060110220最小安全距离m1.534565.2.9风速大于10.8m/s的大风或大雾大雪雷雨等恶劣天气时不得进行吊装作业5.2.10正式吊装前责任人员应在吊装命令书中签字现场总指挥下达吊装命令后方可实施正式吊装吊装命令书格式参见附表A5.2.11试吊和正式吊装施工应执行下列规定a对吊点处和变径变厚处等设备及塔架的危险截面宜实测其应力细长设备应观察其挠度b对卷扬机应实测传动机构温升和电动机的电流电压及温升c吊车吊装时应观测吊装安全距离及吊车支腿处地基变化情况d机索具的受力情况观测5.2.12总指挥应及时果断处理吊装施工过程出现的紧急情况6施工准备6.1技术准备6.1.1吊装工程的技术准备应包括下列内容a在工程项目的投标阶段提出大型设备的吊装规划b工程项目中标后大型设备吊装规划的具体内容应列入施工组织设计中c吊装工程开工前完成大型设备吊装方案的编制及审批工作6.1.2吊装规划编制依据a工程项目的招标文件4

SH/T3515-2003b大型设备条件图和平面布置图c施工现场地质资料气象资料及吊装环境d施工机具装备条件及吊装技术能力e工期要求与经济指标f建设单位对大型设备吊装的有关要求6.1.3吊装规划应包括下列内容a设备吊装工艺的经济分析包括可行性研究和可靠性分析b大型设备吊装参数汇总表c吊装工艺d主要机具选用计划e吊装顺序f吊装进度包括交叉作业进度h吊点位置及其结构i设备的供货条件j吊装平面的布置k劳动力组织l主要安全技术措施6.1.4吊装工艺有特殊要求时应以书面形式提出包括下列内容a管式吊耳或板式吊耳统称吊耳的结构型式及关键尺寸焊接或连接的位置及其使用条件b塔架底部扳转铰链的结构形式所在的基础位置及高度c设备装卸车要求及运入吊装现场的次序及卸车位置d设备裙座处的支撑加固措施在裙座内环支承加固形式参见附录F6.1.5吊装平面图中应注明大型设备运抵吊装现场的运输道路及卸车场地大型设备运输应一次到位卸车位置应符合吊装的方位要求6.1.6吊装方案的编制依据a有关施工标准规范b施工组织设计c施工技术资料1设备制造图2设备基础施工图3设备及工艺管道平立面布置图4地下工程图5架空电缆图6梯子平台等相关专业施工图7设计审查会文件d设备吊装计算书e现场施工条件f作业计划6.1.7吊装方案宜包括下列内容a编制说明及依据b工程概况5

SH/T3515-20031工程特点2吊装参数表c工艺设计1设备吊装工艺要求2吊装计算结果3起重机具安装拆除工艺要求4设备支吊点位置及结构图和局部加固图5吊装平立面布置图6地锚施工图7设备地面组装深度规定8地下工程和架空电缆施工规定9起重机具汇总表10吊装进度计划11相关专业交叉作业计划d技术要求1工艺岗位分工2安全技术措施3机具试验e作业要求1吊装机具安装程序与工艺要点及作业质量标准2设备装卸运输施工程序与工艺要点及作业质量标准3试吊前准备检查的项目与要求4正式吊装的施工程序与工艺要点及作业质量标准6.1.8吊装平面布置图宜包括下列内容a吊装环境b地下工程c设备运输路线d设备组装吊装位置e吊装过程中机具与设备的相对位置f桅杆站立位置及其拖拉绳主后背绳的平面分布g主吊车和抬尾吊车的站车位置及移动路线h滑移尾排及牵引和后溜滑车组的设置位置i吊装工程所用的各台卷扬机现场摆放位置及其主走绳的走向j吊装工程所用的各个地锚的平面坐标位置k需要做特殊处理的吊装场地范围l吊装指挥的位置m监测人员的位置n电源及吊装工程的最大负荷用电量o吊装警戒区6.1.9大型设备吊装工程有下列情况之一时应绘制施工图a对钢丝绳穿绕有特殊要求6

SH/T3515-2003b对索具系统布置有特殊要求c被吊设备的主吊点及尾部连接形式d对吊装场地承压地面及现场设备运输道路的处理有特殊要求e吊装配套使用的平衡梁抬架等专用吊具6.1.10对吊装方案实施前或实施过程中所发现的具体问题应及时采取相应的改进措施并填写吊装方案修改意见单当吊装方案实施过程中有较大变更时应编制补充方案并按原程序审批6.2机具准备6.2.1起重机具出库前机械责任人员应核查机具员提交的机具维修使用检验记录确认其技术性能必要时应进行解体检查合格后方可出库6.2.2进入吊装现场的吊装机具索具及材料应指定存放位置并由专人验收和保管对每件机具索具及材料应及时作出标识注明其规格型号及使用部位6.2.3大型起重机具的运输路线卸车位置应符合本标准6.1.8条的要求6.3现场准备6.3.1吊装现场的场地道路施工用电应符合本标准6.1.8条6.3.2条6.3.3条的要求6.3.2设备运输线路桅杆安装位置吊车工作位置行车路线及地耐力应按本标准6.1.5条6.1.8条6.1.9条的要求进行加固处理6.3.3起重机具及设备存放场地应有排水措施6.3.4吊装指挥应根据吊装方案的要求进行起重机具的设置6.3.5起重机具安装时应认真填写吊装工艺卡6.3.6钢丝绳的设置应符合下列规定a钢丝绳置于地面时应采取过路套管或垫木等防护措施b钢丝绳绳扣各股受力应均匀c钢丝绳应避免与设备的锐角和带电体直接接触必要时应加垫保护层d绕结的钢丝绳或钢线绳搭接时绳卡的使用应符合SH/T3536的规定e钢丝绳在弯曲使用时应按SH/T3536的规定进行核算6.3.7卷扬机的设置应符合下列规定a同一工艺岗位的卷扬机宜集中设置且有防雨棚垫木等防护设施b卷扬机设置地点应便于观察吊装过程及指挥联络且有足够的安全距离c桅杆的走绳宜直接进入卷扬机尽量减少走绳的变向次数d卷扬机出绳的俯仰角度不得大于5e卷扬机卷筒到最近一个导向滑车的距离不得小于卷筒长度的20倍且导向滑车的位置应在卷筒的垂直平分线上f卷筒上的走绳应均匀缠紧防止吊装时走绳嵌入绳层g卷扬机的设置应避免出现下列情况1走绳与设备进向交叉2走绳与地面索具交叉3妨碍设备尾排运行至规定位置6.3.8施工单位应根据现场的土质情况和吊装工艺要求选用地锚结构形式地锚的常用结构形式参见附录G6.3.9拖拉绳地锚设置应符合下列要求a除特殊要求外地锚与桅杆的距离应使拖拉绳仰角符合本标准8.1.2d项的规定7

SH/T3515-2003b地锚的埋设要求参见附录G6.3.10吊耳的结构形式应根据设备的特点及吊装工艺确定重型反应器顶部单吊点宜选用顶板式吊耳见图1塔类设备的吊点宜选用管式吊耳参见附录D图1顶板式吊耳6.3.11管式吊耳的焊接宜按附录D给出的顺序进行且吊耳与设备连接焊缝应进行着色检查6.3.12不锈钢和有色金属设备吊耳加强板应与设备材质相同并防止油污和铁质污染设备热处理的设备应在热处理前采取加固措施6.3.13设备吊点处的局部应力超过规定时宜选用下述方法进行加固或重新设计吊耳型式a吊点在底座环上宜采用内部十字形或三角形支撑法b吊点在设备筒体上宜采用外部加强环梁的方法6.3.14管式吊耳设计与使用应符合下列要求a吊耳设计计算中的动载系数不小于1.2吊装过程中不得有冲击现象b吊耳设计计算中主吊滑车组的受力张角宜设定为15在吊耳的使用过程中应控制滑车组的吊装张角不得大于设定条件且吊耳应有防止钢丝绳脱落的挡圈c吊耳管的选用长度应考虑钢丝绳的排列股数和设备绝热层的厚度d吊耳的加强板应通过吊装最大受力状态下塔壁的强度和局部稳定性计算来确定e吊耳的管轴外表面应圆整光滑与钢丝绳的接触面之间应加注润滑剂必要时可增加润滑套管使吊装钢丝绳通过润滑套管转动f吊耳挡圈的设置位置应考虑到钢丝绳受力张角的影响并应采取保护钢丝绳的措施g吊耳管上的钢丝绳排列应整齐有序不得相互挤压并保持各股钢丝绳受力均衡h对整体供货的塔类设备吊耳的制作及焊接应在制造厂完成对在现场组装的大型设备吊耳的制作及焊接可在现场完成6.3.15在有充分计算依据的条件下吊耳可根据吊装工程的实际情况选用其他类型的吊耳6.3.16抬尾吊耳的结构形式参见附录H7装卸运输工艺7.1工艺要求7.1.1设备装卸可采用下列方法a顶升法b吊升法8

SH/T3515-20031流动式起重机以下简称吊车装卸2桅杆装卸包括单桅杆双桅杆和龙门桅杆装卸3龙门起重机和桥式起重机装卸4浮吊装卸7.1.2顶升法装卸至少应使用两台顶升机械,各顶升机械应同步作业7.1.3吊升法装卸应计算出设备重心位置,根据设备重心位置选择设备吊点位置吊升过程中应保持设备平衡7.1.4拖排的结构和强度应满足设备运输载荷的要求单拖排运输时拖排长度宜为设备长度的1/101/6拖排的宽度应大于或等于设备直径的2/37.1.5拖车运输使用尾车时,重车应设置转盘尾车支点的设置应使重车和尾车所受载荷合理分配同时满足拖车转弯半径和道路坡度的要求7.1.6设备装卸车时其方位应符合吊装方案所规定的方位7.2设备装卸运输支吊点7.2.1设备装卸运输支吊点数量不宜少于两点设备外悬长度宜为设备长度的1/5必要时通过计算确定7.2.2支吊点的设置应避开设备外部短管保温支撑圈加强圈和筋板等部位支吊点宜设置在设备内部有支撑圈处7.2.3设备运输宜使用木制或钢制鞍式支座,支座包角应大于90支座高度宜尽量降低7.2.4应校核设备支吊点处的局部应力对有衬里的设备大直径或薄壁设备可采取以下降低局部应力的措施a设备内部设置支撑b捆绑绳与设备之间垫方木c增大支座包角或宽度d增加支点数量7.2.5设备运输时鞍式支座设备与运输机具间的连接和固定必须安全可靠拖车运输时应对称平衡封车7.2.6不锈钢有色金属的设备和钢制支座之间应加垫非金属隔离层7.3超限设备运输7.3.1超限设备运输前应实地勘察沿途路况包括a沿途跨路架空电缆电线或管廊到地面的距离b运输道路的转弯半径c沿途桥涵的承载能力或桥涵的限高d其他障碍物和特殊环境要求7.3.2超限设备运输应办理运输车辆通行证拖车要按规定路线和时间行驶且应限制行驶速度7.3.3超限设备运输应设置安全信号装置夜间运输时还应设置安全灯7.3.4当路面返浆路况不明或路障未排除时不得进行超限设备运输8桅杆安装工艺8.1桅杆的安装与拆除8.1.1桅杆的组对应符合下列规定9

SH/T3515-2003a在组对位置放出纵向中心线以桅杆底座位置为基准确定各节支承的位置支承的设置应避免使桅杆接口错位b桅杆支承结构应满足工艺要求c桅杆应按其节号与规定方位组对d桅杆直线度偏差应不大于桅杆高度的1/1000且总偏差不大于20mme门式桅杆组合的平面度偏差应不大于桅杆高度的1/1000且不大于50mmf桅杆节点连接螺栓把紧应均匀对称进行其把紧力应符合桅杆使用说明书中的规定值8.1.2桅杆拖拉绳的设置应符合下列规定a直立单桅杆顶部拖拉绳的设置数量宜为6根8根b门式桅杆顶部拖拉绳的设置数量不得少于6根c对倾斜吊装的桅杆应加设主后背绳主后背绳的设置数量不得少于2根d拖拉绳与地面的夹角宜小于30最大不得超过45e直立单桅杆各相邻拖拉绳之间的水平夹角在任何情况下不得大于90f拖拉绳和主后背绳的下端与地锚相连接的松紧调节滑车组应满足其最大拉力要求并采取防止滑车组受力后产生扭转的措施g需要移动的桅杆在竖立前应考虑增加一定数量的备用拖拉绳h拖拉绳使用的安全系数不得小于3.5倍i拖拉绳使用长度应按拖拉绳完全松弛的状态加上不小于10m余量j拖拉绳不宜采用接绳的方式来增加拖拉绳的使用长度k主后背绳宜采用长绳套的连接方式且在其两端连接点处加设护绳轮l桅杆竖立时各条拖拉绳的调整应根据桅杆的倾斜方向采用对称方式进行相关拖拉绳松紧度调整m拖拉绳进行松紧度调整时应随时观测拖拉绳的下垂挠度n拖拉绳松紧度调整完毕应及时采取加设保险绳的安全措施o用于拖拉绳收紧或放松的滑车组可采用以下形式1天滑车形式见图22地滑车形式见图3342561至卷扬机1地锚2地锚绳3拖拉绳4滑车组5导向轮6走绳图2天滑车形式10

SH/T3515-200344563至卷扬机121主地锚2地锚3导向轮4拖拉绳5滑车组6走绳图3地滑车形式8.1.3桅杆主提升滑车组的设置与使用应符合下列规定a上部定滑车组与桅杆顶部吊梁的连接应采用捆绑钢丝绳进行柔性连接b捆绑钢丝绳的受力股数不得多于8弯16股各股钢丝绳的长度相等排列有序不得出现钢丝绳相互挤压现象c捆绑钢丝绳使用的安全系数不得小于6倍大于6股的捆绑钢丝绳使用的安全系数不得小于8倍d上部定滑车组捆绑完成后其滑车横轴的中心线水平度不得大于3e桅杆的主提升滑车组宜采用双抽头顺穿方式有效收紧长度应满足设备的最大提升高度要求f在桅杆竖立前对主提升滑车组可先用细钢丝绳穿绕并将主提升滑车组贴紧桅杆绑牢g应桅杆竖立后拆除绑绳使主提升滑车组处于自由悬垂状态再通过主卷扬机将细钢丝绳抽出同时把主走绳带入主提升滑车组8.1.4桅杆吊装的主牵引卷扬机的设置应符合本标准6.3.7条6.3.8条规定并符合下列要求a各台卷扬机的规格型号宜相同b各台卷扬机的卷筒上的钢丝绳缠绕层数宜相同c卷扬机在后侧进行两点封溜后必要时尚应在卷扬机的两侧进行封溜8.1.5滑移法竖立桅杆有下列方法a单吊车提升滑移法b双吊车抬吊滑移法c辅助桅杆提升滑移法d利用设备或构筑物作辅助提升滑移法e门式桅杆的双吊车滑移法f门式桅杆的单吊车滑移法8.1.6提升滑移法竖立桅杆应符合下列要求a待立桅杆底部使用尾排移送或由另一台辅助吊车抬吊下端移送b抬尾移送的吊车应首选具有荷重行走功能的履带式吊车c采用尾排移送时应设置牵引和后溜滑车组d尾排的移动有下列方式1底面为木质的尾排使用滚杠在道木铺设的路面上滚动2底面为钢板或型钢结构的尾排可在钢板或型钢铺设的路面上加注润滑剂后进行滑动e待立桅杆的吊点位置应选择在桅杆最小弯矩的部位如吊点采用捆绑法时应选择刚性较大的节点处或两节桅杆的接口处11

SH/T3515-2003f利用辅助桅杆或构筑物进行竖立时应在待立桅杆的吊点上设置一套外夺系统g采用尾排移送时桅杆下端与排子的连接应设置回转铰链在将待立桅杆吊装到与地面夹角大于80时再把尾排底部封牢并通过对桅杆顶部相关拖拉绳的调整逐步使待立桅杆转至直立状态h采用双吊车抬吊竖立桅杆时在吊点上应设置平衡吊梁i在竖立提升过程中待立桅杆顶盘上的拖拉绳应始终保持松弛状态j门式桅杆竖立前应在两滑移尾排之间加设临时支撑杆件k采用一台吊车滑移法竖立门式桅杆时主吊点宜设置在门式桅杆的顶梁上部并采用单吊点的形式8.1.7扳转法竖立桅杆有下列方法a吊车抬头单转法b辅助桅杆单转法c门式桅杆的扳转法8.1.8吊车抬头扳转竖立单桅杆应符合下列要求a吊车的有效提升高度应使待立桅杆与地面夹角大于30b主地锚出绳点与桅杆底座铰链中心的水平距离应不小于待立桅杆高度的1.5倍且主地锚的出绳点应设在桅杆摆放时的纵向中心线上c桅杆底座的封底滑车组不得少于4套且与桅杆纵向中心线对称布置d桅杆的吊点两侧应设置耳绳e吊车脱钩前应具备下列条件1扳转滑车组完全受力主扳地锚稳定吊钩处于非受力状态2两侧耳绳对称收紧3桅杆底座铰链及封底滑车组工作正常且封底地锚稳定f主扳转滑车组应用双抽头顺穿方式且采取防扭转措施g桅杆在扳转到临界角前后溜绳应处于受力状态调整桅杆顶部的各条拖拉绳开始受力h吊车的选择及使用应符合本标准第9章的规定8.1.9辅助桅杆单转法竖立单桅杆应符合下列工艺要求a辅助桅杆的高度宜不小于待立桅杆高度的1/2b辅助桅杆应设置后背主绳c待立桅杆扳转过程中两侧耳绳应处于受控状态d其他相关工艺要求应符合本标准8.1.8条的规定8.1.10门式桅杆扳转法应符合下列要求a扳转前应对门式桅杆底部进行刚性联接或支撑b吊车的有效提升高度宜使门式桅杆与地面夹角大于40c门式桅杆的吊点宜设在顶梁上且桅杆应满足其强度和稳定性要求d门式桅杆扳转时应设置后溜绳e门式桅杆拖拉绳的布置应相互对称且拖拉绳预紧力应均衡以确保门式桅杆的平面度f其他相关工艺要求应符合本标准8.1.8条的规定8.1.11桅杆找正应符合下列要求a桅杆和底排按方案要求调整到位b直立桅杆垂直度偏差宜不大于其高度的1/100012

SH/T3515-2003c组合式桅杆平面度偏差宜不大于其高度的1/1000d倾斜桅杆的直线度和倾角应符合方案要求e桅杆顶部的各条拖拉绳应受力均匀f桅杆底排的四周宜用契木塞紧必要时应封底g桅杆底部的导向滑车和走绳应满足设备就位的空间要求8.1.12桅杆连续法移动应符合下列要求a移动路线及路面应平整且满足其承载要求b在桅杆底部设置牵引滑车组c在弯路上移动时应及时改变牵引和后溜滑车组的受力方向d桅杆在拖拉绳的控制下应保持前倾35的状态移动中桅杆的侧向倾角不得大于28.1.13桅杆间歇法移动应符合下列要求a桅杆先前倾510后各条拖拉绳停止动作再开始移动桅杆使桅杆逐渐进入直立状态重复该项操作使桅杆移动到规定位置b桅杆在移动时的侧向偏角不得大于3c其他工艺要求应符合本标准8.1.12条的规定8.1.14门式桅杆采用间歇法移动时其前倾角不得大于5平面度偏差应小于其高度的1/1000且底部的两个底排应同步移动并在门式桅杆下部两支腿间设置刚性横梁连接8.1.15桅杆拆除主要有下列方法a利用已吊装就位的高大设备滑移法拆除直立单桅杆b利用大型吊车整体拆除门式桅杆或直立单桅杆c利用已吊装就位的高大设备扳转法拆除单桅杆d顶部提升分段抽底法拆除直立单桅杆8.1.16利用已吊装就位的高大设备滑移法拆除直立单桅杆应符合下列要求a在设备顶部封头或原设备吊耳上设置提升滑车组提升滑车组与桅杆吊点联接b在桅杆吊点处设置外夺滑车组c在提升滑车组和外夺滑车组完全受力后对影响桅杆拆除的相关拖拉绳可对称拆除d桅杆底座或移动尾排的设置与其滑移竖立的方法相同e桅杆底部的移动速度应保持桅杆吊点垂直匀速下落桅杆底端不得与尾排脱离f利用的高大设备强度和稳定性应满足系统受力要求8.1.17大型吊车整体拆除门式桅杆或直立单桅杆应符合下列要求a吊点位置应设在门式桅杆的顶梁上部b门式桅杆两支腿下部应设置滑移尾排c在主吊车受力后回松或拆除门式桅杆的拖拉绳d过程控制见本标准8.1.16条的规定8.1.18利用已吊装就位的高大设备扳转法拆除单桅杆应符合下列要求a其拆除方法与桅杆的扳转法竖立带辅助单桅杆的方法相同工序相反b对所要拆除桅杆的有关底排封溜耳绳设置吊点位置及其他要求与辅助桅杆单转法竖立桅杆的工况基本相同c所利用高大设备的强度和稳定性应满足桅杆扳转拆除的受力要求8.1.19顶部提升分段抽底法拆除直立单桅杆应符合下列要求a其提升系统可设置提升滑车组或用大型吊车提升13

SH/T3515-2003b桅杆顶盘上的拖拉绳应随时调整其松紧程度c待拆除的桅杆下段节用吊车或滑车组进行拆除d依次将桅杆提升并抽去底节最后将桅杆完全拆除e桅杆上的吊点位置应随下节的拆除及时上移使被吊上端桅杆的重心处在吊点以下位置8.2桅杆滑移法吊装8.2.1桅杆滑移法吊装工艺流程见图4其主要特征如下a主吊点在设备重心以上b)提升系统主要由系挂在桅杆顶部的滑车组承担c在设备裙座以下设置一个用于滑移的尾排使之能在滑移路面上做水平移动d在设备裙座上设置牵引和后溜滑车组来控制尾排的行进速度e设备在吊装过程中在主提升滑车组提升力的作用下使设备抬头通过牵引和后溜滑车组的控制使尾排开始移动将设备由原来的平卧状态逐步转变成倾斜状态在尾排移动到最终位置后使设备脱排回落就位吊装场地处理地锚埋设卷扬机安装吊点设置桅杆组对吊车站位吊索系挂拖拉绳设置辅助桅杆竖立滑移道路铺设桅杆竖立尾排安装设备现场卸车辅助桅杆拆除牵引后溜系统设置桅杆拖拉绳调整后溜滑车组制动试吊设备起吊设备脱排设备就位吊具拆除吊装工作完成图4滑移法吊装工艺流程14

SH/T3515-20038.2.2桅杆滑移法吊装大型设备有下列方法a倾斜单桅杆滑移法b双桅杆抬吊滑移法1高设备低桅杆抬吊滑移法2低设备高桅杆抬吊滑移法3高基础双桅杆抬吊滑移法c门式桅杆滑移法8.2.3倾斜单桅杆滑移法吊装应符合下列要求a桅杆倾斜角宜不大于10桅杆底座上应设置封底滑车组桅杆的起重能力应能满足吊装工艺和空间的要求b吊点不在设备封头中心时应设置吊装支撑梁c设备完全离开支座后应停止抬头检查提升系统的导向滑车与溜引索具地锚桅杆倾斜度及设备进向d尾排溜引速度应与设备提升速度相匹配不得使提升滑车组形成过大的侧偏角e设备脱排时其仰角应小于临界角且吊装系统索具应同时处于受力状态f设置设备就位的辅助机械索具设备就位时提升滑车组应对准基础中心8.2.4双桅杆抬吊滑移法(桅杆低于设备高度)吊装应符合下列要求a桅杆高度和起重能力应符合设备吊装高度和吊装计算重量要求b两台桅杆站立位置应与待吊设备基础中心点对称c桅杆与待吊设备外边缘之间的净距以使设备能顺利通过为准d桅杆底座上应设置封底滑车组一台桅杆底座的封底滑车组不得少于4套且应在底座的相互正交的四个方向设置e待吊设备的吊点位置及吊耳应符合下列要求1两个吊耳应在设备的重心以上位置吊耳型式宜选用管轴式2吊点位置的设备本体应满足强度和稳定性要求3吊装就位前提升滑车组应留有不小于2.0m的净距4吊耳位置的设置应使管孔人孔管架及平台等不妨碍吊装工作且便于吊后索具的拆除作业f对上部为平面的滑移尾排其宽度应大于设备裙座最大外径的1/2且尾排刚度应满足承载受力要求g设备裙座装上滑移尾排时应与尾排对中并沿裙座两侧加设木质弧面垫层避免设备裙座与尾排上平面出现点接触h必要时应在设备裙座底部内环加设刚性支撑i设在裙座上的牵引和后溜滑车组其纵向中心连线应通过待吊设备的基础中心j在设备裙座环板的上部设置两个管轴式吊耳用于后溜滑车组的栓挂点k起吊过程中两桅杆提升滑车组的提升速度应同步设备应在临界角前脱排l对影响设备吊装的两桅杆内侧的相关拖拉绳在设备吊装初始抬头状态应缓慢回松再移送到塔体下部并随着设备的提升及时将回松的拖拉绳收紧m必要时可采取在设备顶封头处另外加设辅助提升措施n尾排的移动可采用滑动式或滚动式并首选带有回转铰链的钢结构尾排o使用履带式吊车进行设备的抬尾递送吊车的最大荷载宜不大于吊车额定负荷的80%15

SH/T3515-20038.2.5双桅杆抬吊滑移法桅杆高于设备高度应符合下列要求a单吊点设在设备顶部中心法兰上时应设置专用吊盖和配套的平衡吊梁其连接方式见图5b设在设备筒体上的双吊点吊耳可采用管轴式或板式吊耳c设在封头部位的板式吊耳两台桅杆上的起吊滑车组其吊装夹角就位状态下应符合板式吊耳的设计要求d对单吊点形式起吊滑车组的吊装夹角宜不大于15e其他工艺要求应符合本标准8.2.4条的规定113232647551吊绳2吊轴3吊梁4吊盖5设备6连接螺栓7设备法兰图5吊盖及平衡吊梁连接示意8.2.6高基础时双桅杆抬吊滑移法应符合下列要求a设备在吊装前地面摆放位置应符合下列要求1设备纵向中心线设备进向与两桅杆之间的中心连线垂直2设备最前端与基础外边缘之间的净距不小于500mm3两吊耳之间的纵向中心线应处于水平状态b吊装初始应在后溜滑车组的制动下开始收紧起吊滑车组c设备的脱排应符合下列要求1尽量减少起吊滑车组的侧向偏角2尾排至基础间保持最小距离3设备外边缘与基础保持200mm的最小距离4后溜滑车组处于受力状态5吊装系统各受力部位处于正常的工作状态d其他工艺要求应符合本标准8.2.4条的规定8.2.7单门式桅杆提升滑移法应符合下列要求a单门式桅杆的高度宜为待吊设备高度的1.3倍门式桅杆宽度应使待吊设备顺利进入b设备脱排应符合下列条件1滑移尾排应移动到设备基础之上位置2两起吊滑车组应保持在门式桅杆平面内16

SH/T3515-20033设备的脱排应对裙座采取制动措施4两起吊滑车组的吊装夹角应相同c对细长比较小的短粗设备吊装应有控制自由回转的措施d其他工艺要求应符合本标准8.2.4条的规定8.2.8双门式桅杆提升滑移法应符合下列要求a双门式桅杆应与设备基础对称站位设备吊装前在地面摆放位置应符合本标准8.2.4条规定b应配置四吊点平衡受力吊梁如设置四套起吊滑车组其两套起吊滑车组之间保持受力平衡c滑移尾排运行的终止位置应靠近设备基础的外边缘在有条件的情况下尾排运行的最终位置宜在设备基础之上d其他工艺要求应符合本标准8.2.5条的规定8.3桅杆扳转法吊装8.3.1扳转法工艺特征是在设备自身结构强度和基础的承载能力满足吊装要求的条件下以设备底铰为支点并通过设备上的吊点施加扳转力使待吊设备由平卧状态逐步回转到临界自转状态再由后溜滑车组将其溜放到直立就位状态8.3.2桅杆扳转法吊装有下列方法a单桅杆单转法其工艺流程见图6bA形桅杆双转法其工艺流程见图7c门式桅杆推举法其工艺流程见图88.3.3桅杆扳转法吊装工艺适用于下列情况a低基础立式圆筒形设备b大型构架式塔架c桅杆8.3.4单桅杆单转法竖立塔架应符合下列要求a在塔架两下弦主肢底部与基础之间加设回转铰链成为扳转的回转支点b桅杆高度宜不小于塔架高度的1/2桅杆站立中心应在塔架纵向中心线上c桅杆底座的封底滑车组不得少于四套d必要时应在桅杆上加设后背绳e塔架吊点设置应符合下列要求1吊点位置高于塔架组合重心且塔架在扳转过程中其弯曲应力小于许用应力值2吊耳形式宜为管轴式吊耳可设在两下弦主肢的节点外侧3塔架的两吊耳同时可用作后溜绳的系挂点f扳转滑车组应采用一个上滑车和两个下滑车构成扳转滑车组其穿绕形式见图9g扳转滑车组的穿绕长度以使塔架扳至临界角为宜扳转滑车组的对称中心应与塔架纵向中心线及后溜滑车组纵向中心线保持在同一平面内h扳转前期后溜滑车组应保持自由松垂状态在将塔架扳转至临界角前10时该滑车组应处于受力状态i扳转至临界角时扳转滑车组停止工作塔架应在后溜滑车组控制下持续转动扳转滑车组应处于自由松垂状态直至塔架就位j在塔架转过临界角度后应及时放松桅杆上的主拖拉绳或后背主绳17

SH/T3515-2003吊装场地处理地锚埋设卷扬机安装桅杆组对设备与铰链联接辅助吊车站位拖拉绳设置吊点设置两侧耳绳设置桅杆竖立扳转索具栓挂扳转受力系统调整后溜滑车组设置试吊试吊检查确认正式扳转后溜系统受力设备进入临界角设备溜放到直立状态桅杆拆除设备就位设备扳转工作完成图6单桅杆单转法吊装工艺流程18

SH/T3515-2003吊装场地处理地锚埋设扳转铰链设置卷扬机安装塔架下段组对A形桅杆组对塔架下段竖立拖拉绳设置吊点设置A形桅杆竖立塔架地面组对扳转索具系挂后溜滑车组设置扳转滑车组调整试吊试吊检查确认后溜系统受力正式扳转塔架进入临界角塔架溜放到直立状态A形桅杆拆除塔架就位扳转工作完成图7A形桅杆扳转塔架吊装工艺流程19

SH/T3515-2003吊装场地处理卷扬机安装门架组对吊点设置扳转铰链设置门架移动道路铺设下段竖立前挂滑车组设置塔架地面组对辅助吊车站位后挂滑车组设置门架竖立底排及推举系统控制吊装系统调试前挂滑车组受力试吊及检查确认塔架开始抬头后挂滑车组收紧塔架扳转开始门架水平移动后溜滑车组受力门架和塔架转动塔架进入临界角塔架就位门架及吊具拆除塔架扳转完成图8门式桅杆推举法吊装工艺流程20

SH/T3515-20031至卷扬机至卷扬机221上滑车组2下滑车组图9滑车组穿绕示意8.3.5单桅杆单转法竖立设备应符合下列要求a设备的扳转工况及桅杆的站立位置见图10b设备底座与设备基础之间加设回转铰链并应符合下列条件1铰链转动灵活易于装配并满足承载力要求2设备扳转到直立状态后便于设备对中就位3与铰链联接的设备保持局部稳定基础具有抵抗扳转过程中产生的水平推力的强度c吊点位置应在设备的重心以上d在设备吊点位置处的两侧向设置耳绳e在设备本体上加设角度指示器f其他相关工艺要求应符合本标准8.3.4条规定497311210185611地锚2滑车组3后溜滑车组4扳转滑车组5底座6封绳7主背绳8制动滑车组9设备10回转铰链11桅杆图10单桅杆单转法吊装示意8.3.6A形桅杆双转法扳立塔架应符合下列要求aA形桅杆高度不低于待立塔架高度的1/2桅杆的站立位置和塔架地面组对位置见图11bA形桅杆下端与塔架两主肢下弦底端应为共用回转铰链其连接形式见图1221

22SH/T3515-200353416711281111101110631127115101011119滑车组2后溜滑车组3扳转滑车组4吊索5平衡梁6A形桅杆7塔架8回转铰链9卷扬机10拖拉绳11地锚图11A形桅杆双转法吊装示意

SH/T3515-20034356211塔架基础2下铰链3铰轴4A形桅杆底座5上铰链6塔架下弦主肢图12铰链连接形式c两铰链的铰轴纵向中心线应与塔架纵向中心线成正交对铰链底板上的螺栓孔与基础螺栓之间的间隙浇铸铜锰锌合金d带有铰链的两个塔架基础应满足扳转所产生的正压力和水平推力的载荷要求与其他基础之间加设水平支撑地梁e塔架下端应采取支撑加固措施见图131211加固杆件2塔架底段图13塔架支撑加固示意f板式吊耳宜设置在塔架的上弦主吊耳数量不少于2个其设置位置应在塔架组合重心位置以上g扳转索具在桅杆顶部的连接方式如下1固接前后扳转索具分别系挂在桅杆旋转方向的两侧2跨接扳转索具连成一体其连接绳索跨于桅杆顶梁h主扳转滑车组宜设置两套通过一个受力平衡吊梁与主吊索连接具体设置方法见图11i在塔架和桅杆顶部之间设置两套连接滑车组两套连接滑车组应用同一走绳穿绕并且要求至少有一个平衡轮使两走绳能相互串动以均衡的传递扳转受力两套连接滑车组通过扳起索具与主扳转滑车组相连j在桅杆顶端与塔架上弦主肢节点之间和在桅杆上弦主肢节点之间各加设连接滑车组一套两套滑车组在双转中主要控制桅杆与塔架同步转动利用塔架将桅杆放回地面位置k主扳转地锚距铰链的直线距离不小于A形桅杆的2倍高度l在塔架重心以上部位的两下弦主肢节点上设置两个管轴式吊耳用作系挂后溜滑车组在扳转塔架初始后溜滑车组应处于松垂状态当塔架转至临界角之前10时后溜滑车组开始处23

SH/T3515-2003于受控状态后溜滑车组与地面最大夹角不大于30m塔架上的各套连接滑车组应与主扳转滑车组及后溜滑车组保持在同一平面内nA形桅杆的竖立宜利用已提前竖立起的下段塔架来进行以桅杆底部和塔架下弦底部的两个共用铰链为支点在将下段塔架扳倒的同时将A形桅杆扳转到直立状态o采用固接双转法后侧的扳转滑车组与桅杆之间的夹角应大于前侧连接滑车组与桅杆的夹角p采用跨接双转法A形桅杆两侧的扳转滑车组和连接滑车组与桅杆夹角应接近q吊装初始A形桅杆与塔架之间的夹角应保持在890.5范围内r两个铰链的安装应符合下列要求1水平度应小于或等于2.0mm/m2同轴度应小于或等于1.0mm3垂直度应小于或等于0.5mm4按设计规定的把紧力距紧固螺栓8.3.7门式桅杆推举法竖立塔架工艺特点a门式桅杆有两根立柱和一根顶梁组成门式桅杆柱脚和滑移排子间设置铰链b门式桅杆工作时既可作变幅动作又可通过滑移排子进行水平位移c以门式桅杆前侧起吊后侧扳转构成推举法的主要特征其吊装立面示意见图148.3.8门式桅杆的竖立应符合下列要求a门式桅杆的使用高度宜为塔架高度的1/2门式桅杆的净宽度不小于塔架底边的宽度b吊装初始门式桅杆站立位置宜在塔架重心位置以上的截面处并以后倾斜形式定位门式桅杆平面与地面夹角宜为5060c门式桅杆柱脚两铰链同轴度偏差不大于10mm铰座中心连线与塔架中心线的垂直度偏差不大于0.18.3.9门式桅杆推举法竖立塔架应符合下列要求a塔架上的吊点位置应设在两下弦主肢上每侧的主吊点不少于两处其吊点位置应在塔架组合重心以上且塔架吊装时所产生的弯曲应力小于杆件许用应力值b连接门式桅杆顶梁节点和塔架前后两个主吊点的前挂滑车组应在塔架两侧各设置两套其滑车组的穿绕方式见图15c两套后挂滑车组的上部与门式桅杆顶梁连接下部系挂在塔架下段主肢的节点上见图14d塔架底部加固措施及塔架底部的两个共用铰链的安装应符合本标准8.3.6条的规定e门式桅杆底部两个排子的规格应相同排子的移动速度应同步f门式桅杆底部排子滑移道路的铺设应符合下列要求1两条滑移道路应平行于塔架纵向中心线2滑移道路的路基应夯实地耐力不小于0.3MPa两路面水平度偏差不大于50mm/m3对排子的移动路线应标出中心线移动过程应用测量仪器监测排子的下沉及门式桅杆的平面度变化4两个排子下面加垫的滚杠数量应相同牵引排子移动的滑车组的规格穿绕轮数及卷扬速度应相同g塔架正式吊装前应进行不少于2次的试吊在确认吊装系统正常后方可进行正式吊装工作h吊装初始先启动前挂滑车组的提升使塔架抬头再启动后挂滑车组使门式桅杆后倾将塔架与地面夹角增大然后水平移动门式桅杆底排使门式桅杆产生推举塔架的作用i在塔架上前挂滑车组的上吊点位置设置一套后溜滑车组24

25SH/T3515-2003324115810至卷扬机713161291回转铰链2后挂滑车3门式桅杆顶梁4前挂滑车组5塔架6后挂吊耳7推举滑车组8走绳导向滑车9前挂吊耳10后溜滑车组11门式桅杆12滑移排子13铰链图14门式桅杆推举法吊装示意

SH/T3515-2003j在门式桅杆和塔架底节加设扳转角度指示器k塔架推举竖立过程中对门式桅杆的控制要求如下1在门式桅杆的横梁中心划出标记用经纬仪监测门式桅杆侧向的移动量2门式桅杆平面度偏差由设在两立柱上的角度表监测3在门式桅杆底部排子的移动道路上标出移动的距离刻度l在塔架推举过程中塔架顶部侧向偏差不大于塔架高度的1/1000m对塔架上的吊点位置应进行补强并利于起吊索具的系挂541至卷扬机至卷扬机231导向轮2塔架下弦下吊点3塔架下弦上吊点4滑车组5门架顶梁一侧挂点图15推举法滑车组连接示意8.4吊装安全技术措施8.4.1设备的运输路线现场摆放位置尾排移动线路和桅杆安装位置的场地应平整地耐力应满足使用要求8.4.2桅杆竖立后应及时进行封底工作每台桅杆的封底滑车组或封底索具不少于四套8.4.3直立桅杆采用无锚点封底时垫板设置的数量方位应符合吊装方案的要求8.4.4拖拉绳溜引索具扳起索具推举索具等地锚应用经纬仪进行精确定位并使相关索具与吊装系统处于合理的受力状态8.4.5桅杆竖立后应设置可靠的避雷措施8.4.6设备试吊过程中发现有下列情况之一时应立即停止试吊并查明原因进行妥善处理经有关人员确认安全后方可恢复试吊a地锚冒顶位移b走绳抖动c设备或机具有异常声响或变形d桅杆地基下沉e其他异常情况8.4.7吊装过程应对桅杆垂直度平面度和重点部位主拖拉绳及地锚后侧拖拉绳及地锚吊点处设备壳体提升索具走绳导向滑车主卷扬机等进行监测8.4.8滑移法吊装时尾排走向应及时调整以防止走偏在尾排滑移到终点位置后应暂停吊装工作对吊装系统各受力部位进行全面检查确认后方可开始脱排作业8.4.9设备超越基础时设备底部与基础或地脚螺栓顶部应保持200mm以上的安全距离8.4.10双桅杆抬吊高塔时对影响设备就位的相关拖拉绳应在主提升滑车组受力后进行回松当26

SH/T3515-2003设备吊装就位后及时对其进行收紧8.4.11扳转法吊装时应在扳转主轴线上设置经纬仪监测侧向偏移和转动情况侧向偏差不得大于设备高度的1/1000且不大于60mm8.4.12单转法吊装时桅杆宜保持前倾10.5的工作状态双转法吊装时桅杆与设备之间宜保持890.5的工作状态推举法吊装时门式桅杆初始工作仰角宜为858.4.13扳转法竖立塔架和设备应在塔架和设备扳转至临界角之前10时后溜滑车组应开始受力进入临界角之后主扳转滑车组应处在松弛状态由后溜滑车组控制将塔架和设备溜放到直立状态8.4.14双转法吊装时前扳起滑车组预拉力与后扳起索具预拉力或主拖拉绳预拉力应同时进行调整8.4.15双转法吊装在设备扳转至脱杆角之后宜先放倒桅杆以减少溜放索具的受力8.4.16采用吊车滑移法整体竖立门式桅杆时桅杆底部应设刚性支撑梁进行加固8.4.17门式桅杆的拖拉绳预紧力调整时应采用经纬仪配合测力计进行监测同时完成预紧力调整和门式桅杆平面度与垂直度的找正主拖拉绳预紧力应比单桅杆时酌情加大拖拉绳预紧完成后其调整滑车组绳末端应卡固8.4.18大型设备吊装时严禁任何人员随同被吊设备或吊装机具升降8.4.19大型设备吊装前在桅杆工作面范围内应设置警戒线并设置明显的警告标志非工作人员不得穿行和停留8.4.20起重作业人员应熟悉和执行GB50825的统一规定哨音必须清楚响亮旗语手势应准确作业人员不得凭估计猜想进行操作8.4.21吊装工程全过程实施安全环境与健康因素危险源控制保障吊装工程安全可靠9吊车吊装工艺9.1工艺要求9.1.1采用吊车吊装大型设备有下列方法a吊车滑移法b吊车抬吊法吊车滑移法和吊车抬吊法吊装工艺流程见图169.1.2吊车滑移法吊装工艺是采用单主吊车或双主吊车提升卧置设备上部同时采用尾排移送设备底部当尾排对设备的支撑力为零时设备脱离尾排待设备竖直稳定后主吊车继续提升或回转将设备吊运到安装位置就位9.1.3吊车抬吊法吊装工艺是采用单主吊车或双主吊车提升卧置设备上部同时采用单辅助吊车或双辅助吊车抬送设备下部当设备仰角达到7075时辅助吊车松吊钩待设备竖直稳定后主吊车继续提升或回转将设备吊运到安装位置就位9.1.4吊车吊装工艺应符合下列规定a设备吊装重量应小于吊车在该工况下的额定起重量b设备与吊臂之间的安全距离应大于200mmc吊钩与设备及吊臂之间的安全距离应大于100mmd吊装过程中吊车设备与周围设施的安全距离应大于200mme双主吊车吊装时两台吊车起重能力宜相同若不同时应按起重能力较小的吊车计算起重量且每台吊车只能按在该工况75%的承载能力使用27

SH/T3515-2003f吊装过程中吊钩偏角应小于3g吊车滑移法吊装工艺时尾排移送应符合本标准第8章的有关规定吊车滑移法吊装工艺吊车抬吊法吊装工艺尾排主吊车辅助吊车设置尾排主吊车定位辅助吊车定位设置走道主吊车就位支车辅助吊车就位支车设置牵引机具安装配重安装配重设置溜尾机具组装吊臂组装吊臂穿滑车走绳挂吊钩穿滑车走绳挂吊钩仰起吊臂仰起吊臂核实主吊车工作半径试吊正式吊装设备就位辅助吊车脱钩主吊车脱钩辅助吊车收车拆除溜引系统主吊车收车图16吊车吊装工艺流程9.2吊车选择9.2.1吊车选择应综合考虑以下因素a吊车性能数据1额定起重量2吊车起重性能3吊车外形尺寸28

SH/T3515-20034吊臂长度及截面尺寸包括主臂延伸臂变幅臂超起臂5吊车工作半径6吊车行车回转半径及作业回转界限7吊钩重量及其起重能力8配重包括主车配重超起配重b设备技术数据1设备结构尺寸直径高度壁厚等2主体材质3设备吊装重量包括方案中规定的随设备吊装的附件重量如梯子平台保温及附属管线等4设备重心位置5设备整体稳定性6吊耳形式及位置7设备吊点处局部强度c吊装环境1设备平面安装位置及设备起吊前的平面布置2设备安装标高3吊车在施工现场的行进道路状况包括高空和地下4吊车站位处空间地下设施及地耐力5吊车装拆吊臂所需的空间及安装配重所需的空间6吊车上车包括配重或超起配重回转所需要的最大空间7设备起吊后的空中吊运路线d安全技术要求1与吊装工艺有关的要求2与设备结构有关的要求3与吊车性能有关的要求4与吊装机具有关的要求5与吊装环境有关的要求6与施工现场有关的特殊要求e施工技术装备f施工人员技术素质g施工工期及施工进度h施工成本及经济效益9.2.2选择主吊车工况程序如下a确定设备主辅吊点位置b初选主吊车型号和数量c初拟主吊车平面位置d初拟主吊车使用工况及其性能数据包括额定起重量吊车工作半径吊臂长度和仰角等f计算设备与吊臂之间吊钩与设备及吊臂之间的安全距离g经过优选后最终选定主吊车型号数量工况9.2.3选择辅助吊车工况程序如下29

SH/T3515-2003a计算吊装过程中辅助吊车最大负荷b初选辅助吊车型号和数量c初选辅助吊车松吊钩时的设备仰角d初拟辅助吊车起吊及移车平面位置e初拟辅助吊车使用工况及其性能数据(包括额定起重量吊车工作半径吊臂长度和仰角等)f计算设备与吊臂之间吊钩与设备及吊臂之间的安全距离g优选后,最终确定辅助吊车型号数量及工况9.3吊装方案9.3.1吊车布置应符合下列要求a吊车行车路线和站位处不得有地下管线等地下隐蔽设施否则应采取加固和保护措施b吊车布置时应综合考虑设备安装顺序宜在同一位置吊装多台设备c现场应有吊车接杆场地包括主臂延伸臂变幅臂超起臂必要时也可在空中接杆d吊车作业及行走的地面坚实或经处理满足吊车对地耐力的要求可在吊车支腿或履带板下加垫路基板扩大支撑面e双主吊车吊装时两台主吊车宜对称布置在设备两侧9.3.2设备吊点设置应符合下列要求a主吊点应设置在设备重心以上b主吊点的纵向位置应使吊装索具受力及辅助吊车的载荷分配合理并使索具具有足够的工作空间c主吊点的周向位置不得使设备重心偏离设备中心线且便于设备就位后主吊钩脱钩d核算设备吊点局部强度和稳定性必要时应设置支撑梁或采取局部加固措施9.3.3吊车吊装工艺计算应包括a主吊车和辅助吊车受力计算b吊装安全距离核算c吊耳强度及设备局部刚度和稳定性核算d吊索安全系数计算e地基处理设计及计算9.3.4吊车吊装工艺应充分考虑吊车负载后吊臂挠度对吊装工艺的影响9.3.5吊车吊装方案的内容应符合本标准第6章的规定9.4安全技术规定9.4.1采用吊车滑移法吊装工艺时设备底部尾排移送速度应与吊车提升速度相匹配设备宜垂直脱离尾排9.4.2采用吊车抬吊法吊装工艺时辅助吊车抬送速度应与主吊车提升速度相匹配双主吊车吊装时宜选择机型相同起重性能相同的吊车9.4.3吊装指挥和副指挥的职责应明确并统一指挥信号9.4.4吊车司机必须按吊车操作规程进行操作9.4.5吊车负载后不宜同时进行两种运动提升变幅回转9.4.6不得使用吊车在地面上直接拖拉设备30

SH/T3515-2003附录A资料性附录工艺表格表A.1A.13给出了编制设备吊装方案常用的工艺表格样表字体字号可按本单位文件管理规定执行表A.1吊装方案封面方案级别建设工程项目名称吊装方案名称方案编号编制校核审核批准施工单位名称年月31

SH/T3515-2003表A.2吊装方案修改意见单方案编号方案名称修改内容编制人年月日审核意见审核人年月日批准批准年月日32

33SH/T表A.3设备吊装结构参数3515-2003质量地面不组设t组合重心m主吊点辅助吊点地面装平台基础序备设备其中不组规格高度号位名称组装管号合本体钢结构管保标高方位结构标高方位结构标高方位线号mZcYc线温m型式m型式m注1Zc设备重心距底座纵向的尺寸注2Yc设备重心距中心线的尺寸

表A.4设备装卸运输结构参数组合重心支点位置设装车吊点位置m序备结构重量前支点后支点设备名称规格号位型式t前吊点后吊点距重心结构距重心结构号ZcYc方向方位距重心距重心m型式m型式mmSH/T3515-2003注1Zc设备重心距底座纵向的尺寸注2Yc设备重心距中心线的尺寸34

35SH/T表A.5桅杆结构参数3515-2003组合重心主挂点竖立吊点底座序质量m桅杆代号桅杆名称规格结构号t高度方位结构高度方位结构形式ZcYcm型式m型式注1Zc桅杆重心距底座纵向的尺寸注2Yc桅杆重心距中心线的尺寸

表A.6吊车吊装参数吊车工况吊装序设备设备吊装水平净距号位号名称规格重量吊车t吊车超提臂长幅度m额定机型数量负载率配重mm吊臂与吊臂与吊吊钩与负荷设备间钩间设备间SH/T3515-200336

37SH/T表A.7桅杆吊装受力计算结果汇总表单位KN3515-2003扳转法滑移法计算结果0102030405060708090抬头脱排前脱排超越基础就位桅杆底部正压力提升(扳起)滑车组提升(扳起)卷扬机走绳主吊装绳扣后溜(溜放)滑车组后溜(溜放)卷扬机走绳牵引(扳放)滑车组牵引(扳放)卷扬机走绳夺吊(挠度调整)滑车组夺吊(挠度调整)卷扬机走绳调整(制动)滑车组调整(制动)卷扬机走绳耳绳滑车组拖拉绳地锚

SH/T3515-2003表A.8起重机索具汇总序名称规格单位数量备注号38

SH/T3515-2003表A.9起重机索具检验记录序名称编号检验结果检验人日期号39

表A.10安全质量检查记录检查整改复查序项目存在问题号签名日期签名日期签名日期SH/T3515-200340

SH/T3515-2003表A.11地锚隐蔽工程记录编号规格土质回填情况简图基坑埋件类型几何尺寸代码件号名称规格单位数量mmA1地锚管A地绳扣锚B12绳卡索全埋B2具钢丝绳式C3压木H4档木h其他A1混凝土梁混凝土B1地绳扣地梁式锚B22绳卡索H具钢丝绳埋设人班长安全员年月日年月日年月日41

SH/T3515-2003表A.12吊装命令书建设工程设备名称项目名称方案编号执行单位责任人员起重队长安全责任人员施工主任方案编制人机械责任人员吊装责任工程师质量责任人员吊装现场准备工作完毕起重施工作业人员已上岗待命请总指挥下达吊装命令吊装指挥签字年月日吊装命令吊装施工准备工作经联合检查确认符合吊装方案要求岗位责任人员资格审查合格安全质量措施落实准予试吊试吊过程由安全质量体系责任人员检查确认后进行正式吊装请吊装指挥执行命令总指挥签字年月日42

SH/T3515-2003表A.13卷扬机运行记录相电压相电流温升运行时间VAminABCABC电机减速箱记录人日期43

SH/T3515-2003附录B(资料性附录)桅杆吊装计算B.1一般规定B.1.1本附录适用于桅杆滑移法和桅杆扳转法吊装计算B.1.2桅杆吊装计算包括桅杆配套机具索具的吊装工艺受力B.1.3基本假定a桅杆两端为铰支结构b桅杆拖拉绳地锚对称均布c吊装时桅杆与拖拉绳地锚的位移对吊装计算的影响极小B.1.4设备吊装计算质量按公式式B.1计算G=kk(G+g)式B.11200式中G设备吊装计算重力tG吊装设备质量t0g滑车组索具质量t0k动载系数取1.11k不均衡系数取1.11.32B.1.5计算要点a滑移法吊装应进行设备始吊脱排前脱排基础环超越基础和就位等瞬间的机具受力分析b扳转法吊装应进行设备吊装全过程的机具受力分折c计算公式未考虑可变因素B.2滑移法吊装工艺计算B.2.1滑移法吊装工艺设备脱排前脱排之后计算参数简图见图B.11P1Z-1H1HY10Y1Yc0GwNhh2P2P21RS2llwRGWL2a设备脱排前44

SH/T3515-2003P1P1GP2GP22b设备脱排后图B.1滑移法吊装工艺计算B.2.2提升索具对于桅杆吊点沿铅垂线在非吊装平面内的偏角即侧偏角外角按公式式B.2式B.8计算后溜索具与地面夹角按公式式B.9计算始吊时脱排时及超越设备基础时设备仰角分别按公式式B.10式B.12计算始吊时底排与设备基础净距按公式式B.13式B.14计算脱排时底排子与设备基础净距按公式式B.15式B.16计算−1Y1γ=tg式B.2H1−Z1Y=Y−Ycosθ式B.31210排脱瞬间以前Y2=R2+lS+lw/2+R1sinθ式B.4超越基础瞬间以后Y2=R2+C0+R1sinθ式B.5Z1=Z2+Y10sinθ式B.6排脱瞬间以前Z2=R1cosθ式B.7超越基础瞬间以后Z2=h−hw+C0式B.8−1Z2+hwβ=tg式B.92L−Y22始吊时θ=0式B.10脱排时θ=θ−5°式B.111−1Y10−YC0Yc0超载设备基础时θ=tg(ctgγ+tgβ2)式B.12Y10Y10始吊时lw高基础ls=L+C0−式B.132lw低基础ls=Y10−R2−式B.142排水时45

SH/T3515-20032高基础ls=R2+C0−(R1−R)1+ctgθ+(h−hw)ctgθ式B.15低基础ls=Y10cosθ−R1sinθ式B.16上列式中L设备长度mR设备半径mC设备与基础净距C大于或等于200mmm00H提升索具系点至桅杆支点距离m1L后溜或溜放索具地锚至桅杆支点距离m2R设备基础环半径或最大轮廓半径m1R设备基础半径m2Y计算因子1Y计算因子2Z计算因子1Z计算因子2Y提升索具系点至设备底面的纵向距离m10Y设备重心至设备底面的纵向距离mc0h设备基础包括地脚螺栓高度ml尾排长度mwh设备支点高度mwl底排与设备基础净距msγ提升索具对于桅杆吊点铅垂线在非吊装平面内的偏角即侧偏角简称外角ºθ设备仰角ºθ临界角º1β后溜索具与地面夹角º2B.2.3尾排正压力按公式式B.17计算提升力按公式式B.18计算后溜力按公式式B.19计算牵引力按公式式B.20计算YC0(ctgγ−tgβ)Y210N=G1−式B.17ctgγ−tgθG−NP1=式B.18cosγ−tgβ2sinγG−NP2=式B.19ctgγcosβ2−sinβ2f1+f2P3=k3(N+Gw)()−P1sinγ式B.202γ上列式中N尾排正压力tGw尾排质量t46

SH/T3515-2003P提升索具的提升力有后溜力时t1P后溜索具的后溜力t2P牵引索具的牵引力t3f滚杠与走道的摩擦系数走道为木轨时取1为钢轨时取0.51f滚杠与尾排的摩擦系数取12k起动系数取1.52.03B.3双桅杆抬吊工艺计算提升力按公式式B.21计算卷扬机所需牵引力按公式式B.22计算滑车组上部捆绑绳受力按公式式B.23计算主拖拉绳受力按公式式B.24计算桅杆支座所受的垂直压力按公式式B.25计算计算参数简图见图B.21e2T0PPa0P00P1SSggH1HRRGNhu0u0图B.2双桅杆抬吊法吊装提升力计算KKG"120P=式B.2112cosαGS=式B.222Kcosα"22"P=P+(S+g)+2P(S+g)cosα式B.23a1010"P(Hsinα+ecosα)111P=式B.240hcosβ+esinβ020GPc=+P0sinβ0+T+g式B.252−1u0−R−e1α=tg式B.26H−(Y10+h)上列式中H拖拉绳系点至桅杆底的长度mK滑车机械利益系数见表B.1S卷扬机所需牵引力t47

SH/T3515-2003P滑车组上部绑绳受力taP桅杆支座所受的垂直压力tc"P提升索具的提升力t1P主拖拉绳受力t0g桅杆质量tT拖拉绳预张力给桅杆头总的垂直压力te提升吊装索具系点至桅杆纵轴线距离m1e2拖拉绳系点至桅杆纵轴线距离mu设备基础中心至桅杆中心线距离m0α提升索具对桅杆吊点铅垂线在吊装平面内的偏角简称内角ºβ拖拉绳与地平面间的夹角º0B.4倾斜单桅杆吊装工艺计算滑车组出绳端受力按公式式B.27计算卷扬机所需牵引力按公式式B.28计算滑车组上部捆绑绳受力按公式式B.29计算主拖拉绳受力按公式式B.30计算桅杆支座的垂直压力按公式式B.31计算桅杆支座的水平推力按公式式B.32计算卷扬机抽力未计计算参数简图见图B.3Te21e0aPP0H1HS12HGgPcSse3P图B.3倾斜单桅杆吊装工艺计算GS1=式B.27KS=nfS式B.28122Pa=G+S+2GScosα式B.29G[Hsinα+(e−e)cosα]+g(Hsinα−ecosα)+T(Hsinα−ecosα)1132303P=式B.300Hcos(α+β)+(e+e)sin(α+β)023P=g+G+T+Psinβ式B.31c0P=Pcosβ式B.32s048

SH/T3515-2003式中H桅杆上部捆绑绳系点至桅杆底的距离m0H桅杆重心至桅杆底的长度m2P桅杆桅脚支座的水平推力tsS滑车组出绳端受力t1f导向滑车的阻力系数见表B.2n导向滑车数个g桅杆的质量te桅杆支点至桅杆中心线的距离m3β主拖拉绳与水平面的夹角º表B.2滑轮阻力系数f衬套类型滚珠轴承钢套含油轴承铸铁管f1.021.041.051.06B.5扳转法吊装工艺计算设备支点对铰链的压力按公式式B.33计算主拖拉绳受力按公式式B.34计算主扳转力按公式式B.35计算后溜力按公式式B.36计算参数简图见图B.404PP12PhG2L0YN0图B.4桅杆扳转法吊装工艺计算单转法吊装N0=G+P2sinβ2式B.33cosβ1P0=P4式B.34cosβGYC0P4=式B.35Y10sinβ1GYL0P=式B.362Ycosβ102式中N设备支点对铰链的压力t0P扳转索具的主扳转力t4β提升拖拉绳对水平的夹角º1Y设备纵向重心线与铰支点距离mL049

50SH/T3515-2003表B.1滑车组的机械利益系数K值有导向滑车数n效有效4绳轮数0123m数滚珠铜含油铸铁滚珠铜含油滚珠铜含油滚珠铜含油滚珠铜含油Z铸铁套铸铁套铸铁套铸铁套轴承套轴承套轴承套轴承轴承套轴承轴承套轴承轴承套轴承211.981.961.951.941.941.881.861.831.901.811.771.731.861.741.691.631.821.671..611..54322.942.892.862.812.882.782.722.652.822.672.592.502.142.572.472.362.102.472..352..23433.883.783.723.673.803.633.543.463.733.493.373.263.663.363.213.083.503.233..062..91544.804.634.554.474.714.454.334.224.624.284.123.984.534.123.923.754.443.963.733..54655.715.455.335.215.605.245.084.925.495.044.844.645.384.854.614.385.274.664.394.13766.606.246.085.926.476.005.795.586.345.775.515.266.225.555.254.966.105.345.004.68877.477.006.796.587.326.736.476.217.186.476.165.867.046.225.875.536.905.985.595.22988.327.737.467.218.167.437.106.808.007.146.766.427.846.876.446.067.696.616.135.721099.168.438.117.808.988.117.727.368.807.807.356.948.637.507.006.558.467.216.676.1811109.989.118.728.369.788.768.307.899.598.427.907.449.408.107.527.029.227.797.166.62121110.779.769.318.8910.569.388.878.3910.349.028.457.9210.148.678.057.479.948.347.677.05131211.5810.389.869.3811.359.989.398.8511.139.608.948.3510.919.238.517.8810.708.878.107.43141312.3510.9810.389.8512.1110.569.899.2911.8710.159.428.7611.649.768..978.2611.419.388.547.79151413.1111.5610.9010.3012.8511.1110.389.7212.6010.689.909.1712.3510.279.538.6512.119.879.088.16161513.8512.1211.3810.7113.5811.6510.8410.1013.3110.2010.329.5313.0510.779.838.9912.7910.369.368.48171614.5812.6511.8411.1114.2912.1611.2810.4814.0111.6910.749.8913.7411.2410.239.3313.4710.319.478.80181715.2913.1612.2711.4814.9912.6511.6910.8314.7012.1611.1310.2214.4111.6910.609.6414.1311.2410.109.90191815.9913.6612.6911.8315.6813.1312.0911.1615.3712.6211.5110.5315.0712.1310.969.9314.7711.6610.449.37201916.6814.1313.0912.1616.3513.5912.4711.4716.0313.0711.8810.8215.7212.5711.3110.2115.4112.0910.779.63注1绕出绳端的那个定滑轮应算为导向滑车注2滑车组为两端出绳时平衡轮两边视为两组滑车组

SH/T3515-2003附录C(资料性附录)常用索具C.1压制钢丝绳绳索C.1.1压制钢丝绳接头结构外形分为圆柱形WAF圆柱倒角形接头WBF和圆柱锥端形WCF接头见图C.122211l3l31l3ll1ll2dddDD1D1DDaWAFbWBFcWCF1标记2绳套图C.1压制钢丝绳接头结构示意2C.1.2压制钢丝绳索具见图C.2压制钢丝绳绳索用的钢丝绳级别为1670级即1670N/mmBAL图C.2压制钢丝绳索示意C.1.3压制钢丝绳绳索性能参数参见表C.1表C.2C.1.4压制的钢丝绳索不得超载使用C.1.5压制钢丝绳索的钢丝绳报废应符合SH/T3536的规定C.1.6压制钢丝绳接头出现下列情况之一时应报废a接头有滑移变形和裂纹b接头附近出现集中断丝或断丝在根部附近c压制的钢丝绳绳索接头的固结力达不到钢丝绳最小破断拉力的90C.1.7压制钢丝绳绳索宜在室内存放并应符合下列规定a压制的钢丝绳绳索应有专人保养,存放过程中防止打结扭曲b定期涂刷防锈油每年最少一次c保持干燥清洁和通风防止潮湿和化学药品的腐蚀51

SH/T3515-2003表C.1压制钢丝绳索具(麻芯)性能参数表绳套规格单位重量钢丝绳直径d工作载荷增加一米重量A×BKg/mmmKNKgmmWAFWBFWCF50×10052.20.120.130.120.0860×12063.10.170.190.170.1270×14074.30.250.270.250.1780×16085.60.330.370.330.2290×18097.10.440.510.460.27100×200108.80.570.620.590.34110×22011100.720.800.740.41120×2401212.50.890.940.920.49130×26013151.081.191.120.57140×28014171.301.401.340.66160×32016221.822.021.880.86180×36018282.452.842.541.09200×40020353.223.923.351.35220×44022424.125.054.271.63240×48024505.216.545.381.94260×52026606.408.026.642.28280×56028708.789.639.082.64300×600308010.0111.7910.473.03320×640329011.1213.7711.623.45360×7203611015.2918.9915.914.37400×8004014020.3325.8621.175.39440×8804417027.7331.3227.926.52480×9604820035.1640.2135.567.76520×10405224041.5447.6342.119.11560×11205627542.9549.1243.5210.6600×12006030065.3971.9866.8912.1640×12806333576.9883.4277.4313.8660×13206738083.9690.1185.6914.7注1本表工作载荷与破断载荷之比为15注2索具绳套可加套环也可不加套环

SH/T3515-2003表C.2压制钢丝绳索具钢芯性能参数表绳套规格单位重量钢丝绳直径d工作载荷增加一米重量A×BKg/mmmKNKgmmWAFWBWWCF50×10052.40.140.150.140.0960×12063.40.220.230.220.1470×14074.70.310.330.310.1980×16086.10.360.400.360.24100×200109.50.650.700.630.38120×24012131.011.000.980.55140×28014181.501.601.500.75160×32016242.102.202.000.98180×36018302.803.102.701.23200×40020383.704.303.601.52220×44022464.705.504.601.84240×48024555.507.105.802.19260×52026657.308.707.102.58280×56028759.9510.509.702.99320×640329812.8015.0012.303.90360×7203612517.6020.6016.904.94400×8004015023.5028.1022.606.10440×8804418531.0034.4030.807.38480×9604822039.5044.2039.108.78520×10405226047.1052.6046.5010.30560×11205630049.5055.1048.9011.90600×12006033074.7079.8073.2013.70640×12806336586.8092.7086.3015.6060×13206741495.80100.294.1016.60注1本表工作载荷与破断载荷之比为15注2索具绳套可加套环也可不加套环C.2无接头钢丝绳索C.2.1无接头钢丝绳索红色禁吊点区域见图C.3不得弯曲受力即不得挂在吊钩卸扣及吊耳上红色禁吊点d图C.3无接头钢丝绳索示意53

SH/T3515-2003C.2.2无接头钢丝绳索的长度是绳中心的展开长度即绳圈周长C.2.3无接头钢丝绳索的安全系数为6C.2.4无接头钢丝绳索的性能参数参见表C.3表C.3无接头绳索性能参数单只工作载荷双只工作载荷四只工作载荷项目KgKgKg单位最小钢丝绳重量破断力直径dKg/mkNmm=0=45=90=45=90100.216010001800140037002800120.3510016003000200058004000160.59180300056004000112008000190.842404000740056001480011200231.5138063001170088002340017600292.36480800014800113002960022600342.866001000018500141003700028200403.999001500027800212005560042400466.0212002000037000282007400056400547.6315002500046300353009260070600609.452000320005920045100118400902006711.4124004000074000564001480001128007513.5830005000092500705001850001410008015.96360060000111000850002220001700008718.48420070000130000990002600001980009524.1548008000014800011300029600022600010027.3058809800018100013800036200027600011030.59690011500021300016200042600032400011841.58780013000024100018300048200036600013546.91020017000031000024000061000047000014855.791200020000037000028000072000056000016065.521140024000044000034000086000067000017276.3168002800005200004000001000000780000

SH/T3515-2003表C.3无接头钢丝绳索性能参数续单只工作载荷双只工作载荷四只工作载荷项目KgKgKg钢丝绳单位最小直径d重量破断力mmKg/mKN=0=45=90=45=9018489.6180003000005500004200001080000840000196102.2204003400006300004800001220000950000208115.52280038000070000053700013600001060000220129.52520042000077000059400015000001170000234144.22820047000087000066000016900001310000246159.63120052000096000073500018700001450000258175.734200570000105000080000020500001600000276201.639600660000122000093000023700001840000295229.6450007500001380000106000027000002100000306249.2492008200001520000116000029500002290000324280.0552009200001700000130000033100002570000336301.7594009900001800000140000035600002770000356335.36600011000002030000155000039600003080000368359.17200012000002220000170000043200003360000注为绳索受力时两绳索内夹角C.2.5无接头绳索钢丝绳圈出现下列情况之一时应报废a套绳表面和绳股磨损超过名义直径的10b整绳内外腐蚀总面积超过10c绳芯连接点区域的红色禁吊点标志弯曲变形d当绳股严重分离后绳股受力不均匀不能形成合力e钢丝绳绳股出现抽脱现象C.3卸扣C.3.1高强度卸扣由扣体和销轴装配而成在吊装作业时用于各类索具与索具或索具与被吊物的快速连接卸扣不得超载使用C.3.2卸扣出现下列情况之一时应报废a卸扣扣体扭曲超过10b卸扣扣体或销轴变形超过名义尺寸1555

SH/T3515-2003c卸扣锈蚀和磨损超过名义尺寸10d卸扣扣体或销轴经目视检查或无损检测有裂纹C.3.3卸扣结构见图C.4图C.5按其形状分为aD型卸扣DWbD型卸扣带螺母DXc弓形卸扣BWd弓形卸扣带螺母BXMEDDGGKKBBFAAFPMaDW型bDX型图C.4D形卸扣结构示意LGDDEECHCHBBFAFAPaBW型bBX型图C.5弓形卸扣结构示意C.3.4卸扣规格型号表示方法由四组符号组成a第一组为一位拼音字母和一位阿拉伯数字加圆括号表示强度等级b第二组为二位拼音字母表示结构形状c第三组为阿拉伯数字和重量单位t表示起重量单位为吨d第四组为阿拉伯数字表示本体直径单位为英寸示例S6DW1t3/8本体直径3/8寸起重量1t结构形状DW型强度级别6倍强度

SH/T3515-2003C.3.5卸扣性能参数参见表C.4表C.5表C.6表C.7表C.4D型卸扣DW参数本体直径额定载荷破断载荷ABDEFGKM重量inkNkNmmmmmmmmmmmmmmmmKg1/452012.07.96.423.915.522.440.435.10.055/167.53013.59.77.929.519.126.248.542.20.083/8104016.811.29.735.823.131.858.451.60.137/16156019.112.711.241.426.936.667.660.50.201/2208020.616.012.745.030.241.477.068.30.275/832.513027.019.116.058.738.150.895.384.80.573/447.519031.822.419.169.946.060.5115.1100.81.197/86526036.625.422.481.053.171.4135.4114.31.4318534043.028.725.493.760.581.0150.9128.82.1511/89538046.031.828.7103.168.390.9172.2142.03.0611/412048051.635.131.8115.176.2100.1190.5156.54.1113/813554057.238.135.1127.094.1111.3210.3173.75.2811/217068060.541.438.1136.691.9122.2230.1186.77.2313/4250100073.250.844.5162.1106.4146.1278.6230.612.132350140082.657.250.8184.0122.2171.5311.9262.619.1921/25502200105.069.966.5238.3144.5203.2376.9330.232.55表C.5D型卸扣DX参数本体直径额定载荷破断载荷ABDFGKMP重量inkNkNmmmmmmmmmmmmmmmmKg5/832.513026.919.116.038.150.895.358.789.70.673/447.519031.822.419.145.060.5115.170.0103.41.147/86526036.625.422.453.171.4135.481.0119.61.7518534042.928.725.460.581.0150.993.7134.92.5211/89538046.031.828.768.690.9172.2103.1149.93.4511/412048051.635.131.876.2100.0190.5115.1165.44.9013/813554057.238.135.184.1111.3210.3127.0183.16.2411/217068060.541.438.192.2122.2230.1136.7196.38.3913/4250100073.250.844.5106.4146.1278.6162.1229.814.242350140082.657.250.8122.2171.5311.9184.2264.421.2021/25502200104.970.066.5144.5203.2377.0238.3344.438.5638503400127.082.676.2165.1215.9428.8279.4419.156.3631/212004800133.495.391.9203.2240481317482.691415006000139.7108.0104.1228.6265537.5348501.7141.4530001200020015013032038074546064434157

SH/T3515-2003表C.5D型卸扣DX参数续本体直径额定载荷破断载荷ABDFGKMP重量英寸kNkNmmmmmmmmmmmmmmmmKg61/2500020000240185165390450.590357077963488000320003002342074935501120.5714952122891/21000040000390265240556640.5129187011381308101/21500060000450325270680820.5159399012953133表C.6弓型卸扣BW参数本体直径额定载荷破断载荷ABCDEFGH重量inkNkNmmmmmmmmmmmmmmmmKg1/452011.97.928.76.419.815.532.546.70.055/167.53013.59.730.97.921.319.137.353.10.093/8104016.811.236.69.726.223.145.263.20.147/16156019.112.742.911.229.526.951.673.90.171/2208020.616.047.812.733.330.258.783.30.335/832.513026.919.160.516.042.938.174.7106.40.623/447.519031.822.471.419.150.846.088.9126.21.077/86526036.625.484.122.457.953.1102.4148.11.6418534042.928.795.325.468.360.5119.1166.62.2811/89538045.031.8108.029.573.968.3131.1189.73.3611/412048051.635.1119.132.882.676.2146.1209.64.3113/813554057.238.1133.436.192.284.1162.1232.76.1411/217068060.541.4146.139.198.692.2174.8254.07.8013/4250100073.250.8177.846.7127.0106.4225.0314.412.602350140082.657.2196.952.8146.1122.2253.2347.520.4121/25502200104.969.9266.768.8184.2144.5326.9453.138.90表C.7弓型卸扣BX参数本体直径额定载荷破断载荷ABCDEFHLP重量inkNkNmmmmmmmmmmmmmmmmmmKg5/832.513026.919.160.516.042.938.1106.474.789.70.763/447.519031.822.471.419.150.845.0126.288.9103.41.237/86526036.625.484.122.457.953.1148.1102.4119.61.7918534042.928.795.325.468.360.5166.6119.1134.92.5711/89538046.031.8108.028.773.968.3189.7131.1149.93.7511/412048051.635.1119.131.882.676.2209.6146.1165.45.3113/813554057.238.1133.435.192.284.1232.7162.1183.17.1811/217068060.541.4140.138.198.692.2254.0174.8196.39.4313/4250100073.250.8177.844.5127.0106.4313.4225.0229.815.382350140082.657.2196.950.8146.1122.2347.5253.2264.423.70

SH/T3515-2003表C.7弓型卸扣BX参数续本体直径额定载荷破断载荷ABCDEFHLP重量inkNkNmmmmmmmmmmmmmmmmmmKg21/25502200104.970.0266.766.5184.2144.5453.1326.9344.444.5738503400127.082.6330.276.2200.2165.1546.1364.7419.169.8531/212004800133.495.3371.691.9228.6203.2625.6419.1482.6120.20415006000139.7108.0368.3104.1254.0228.6652.5467.9501.7153.32530001200020015045013030032081556064436361/2500020000240185557.5165360390101069077968488000320003002346602074404931230.5854952131391/21000040000390265780.52405605561431104011382040C.4合成纤维吊装带C.4.1合成纤维吊装带适用于表面有保护要求工件的吊装作业合成纤维吊装带分为扁平带圆形带两种类型见表C.8表C.9吊装带承载载荷分别见表C.10C.4.2合成纤维吊装带使用应符合下列规定a不得受到锐器或被吊物的割伤及磨损b在移动吊装带和货物时不得拖拽c在承载时不得使吊装带打结和扭结d吊装带不得长时间悬挂使用也不得将吊装带从承载状态下抽出e吊装带工作温度为―40100如在特殊环境下使用应在制造商或销售商指导下进行f扁平吊装带软环套眼张开角度不得超过20见图C.6图C.6扁平吊装软环套示意g受污染的吊装带或在腐蚀性环境中使用后应立即用中性洗涤剂清洗并冲刷干净h损坏的吊装带不得修补使用i吊装带承受载荷后发生超载报警标志飞出应立即停止吊装作业C.4.3吊装带出现下列情况之一时应报废a割坏断股和局部破裂b合成纤维软化或老化表面粗糙和剥落c严重扭曲变形起毛和缝合处变质d霉变酸碱灼伤热熔化或烧焦e表面过多点状疏松和腐蚀f保护套破损显露出内芯合成纤维59

SH/T3515-200360SH/T3515-2003表C.8吊装带最大载荷一吊装带与铅垂线的外角74545607454560圆形吊装带扁平吊装带成套软吊索吊装方式系数1.00.82.01.41.00.70.5单根吊装工作载荷公称级别kg500kg50040010007005003502501000kg10008002000140010007005002000kg20001600400028002000140010003000kg30002400600042003000210015004000kg40003200800056004000280020005000kg500040001000070005000350025006000kg600048001200084006000420030008000kg80006400160001120080005600400010000kg1000080002000014000100007000500012000kg1200096002400016800120008400600015000kg150001200030000210001500010500750020000kg2000016000400002800020000140001000025000kg2500020000500003500025000175001250030000kg30000240006000042000300002100015000

SH/T3515-2003表C.8吊装带最大载荷一续吊装带与铅垂线的外角74545607454560圆形吊装带扁平吊装带成套软吊索吊装方式系数1.00.82.01.41.00.70.5单根吊装工作载荷公称级别kg40000kg4000032000800005600040000280002000050000kg50000400001000007000050000350002500060000kg60000480001200008400060000420003000080000kg8000064000160000112000800005600040000100000kg100000800002000001400001000007000050000200000kg200000160000400000280000200000140000100000300000kg300000240000600000420000300000210000150000400000kg400000320000800000560000400000280000200000500000kg5000004000001000000700000500000350000250000600000kg6000004800001200000840000600000420000300000SH/T3515-2003700000kg7000005600001400000980000700000490000350000800000kg80000064000016000001120000800000560000400000900000kg900000720000180000012600009000006300004500001000000kg100000080000020000001400000100000070000050000061

SH/T3515-200362SH/T3515-2003表C.8吊装带最大载荷二吊装带与铅垂线的外角745456074545607454560圆形吊装带扁平吊装带成套软吊索吊装方式系数1.41.01.120.82.11.5双根吊装工作载荷四根吊装工作载荷公称级别kgkg500kg70050056040010507501000kg140010001120800210015002000kg2800200022401600420030003000kg4200300033602400630045004000kg5600400044803200840060005000kg70005000560040001050075006000kg84006000672048001260090008000kg11200800089606400168001200010000kg1400010000112008000210001500012000kg1680012000134409600252001800015000kg21000150001680012000315002250020000kg28000200002240016000420003000025000kg35000250002800020000525003750030000kg420003000033600240006300045000

SH/T3515-2003表C.8吊装带最大载荷二续吊装带与铅垂线的外角745456074545607454560圆形吊装带扁平吊装带成套软吊索吊装方式系数1.41.01.120.82.11.5双根吊装工作载荷四根吊装工作载荷公称级别kgkg40000kg5600040000448003200050000kg7000050000560004000060000kg8400060000672004800080000kg112000800008960064000100000kg14000010000011200080000200000kg280000200000224000160000300000kg420000300000336000240000400000kg560000400000448000320000500000kg700000500000560000400000600000kg840000600000672000480000700000kg980000700000784000560000800000kg1120000800000896000640000SH/T3515-2003900000kg126000090000010080007200001000000kg14000001000000112000080000063注附录C常用索具所有资料和数据由巨力集团有限公司提供

SH/T3515-2003附录D(资料性附录)设备吊耳D.1设备吊耳设计D.1.1吊耳的结构应满足自身强度和设备连接的强度要求常用板式吊耳结构形式见图D.1管式吊耳结构形式见图D.2112336a单板型64145531吊耳板2支撑板3垫板4补强圈5箱型梁6设备筒体b增强型图D.1板式吊耳结构型式示意D.1.2吊耳材质应与设备材质相同或接近其屈服强度下限值应不低于235MPa并有出厂质量证明文件且不得有裂纹重皮夹层等缺陷D.1.3编制焊接工艺明确质量检验要求D.1.4吊耳位置与数量应满足吊装工艺要求D.1.5设备吊点位置应符合下列规定a有利于设备就位且使吊装机具处于合理的工作状态b满足设备强度与稳定的要求且主吊点应设置在设备重心之上c使吊装索具有足够的空间并便于吊后索具的拆除作业D.2管式吊耳64

SH/T3515-2003D.2.1常用管式吊耳有下列类型见图D.2其各部件尺寸见表D.1aI型管式吊耳吊耳管采用十字形主筋板加强b型管式吊耳吊耳管采用双十字形主筋板加强c型管式吊耳吊耳管采用井字形主筋板加强d型管式吊耳吊耳管采用双井字主筋板加强S3031145123DDD622bAaAAaI型SA309311874123DDD22bCAaAAb型SA309381174123DDCD22bCAaAAc型65

SH/T3515-2003SA3063118945c312DDDc272ccbAaAAd型1吊耳管2挡圈3补强圈4加强筋5横主筋板6立主筋板7边横主筋板8边立主筋板9中横主筋板图D.2管式吊耳结构型式D.2.2管式吊耳焊接顺序与要求应符合下列规定a主筋板与设备本体b吊耳管与设备本体c补强圈与吊耳管及设备本体d挡圈与吊耳管e加强筋与挡圈及吊耳管f各主筋板之间的焊接采用双面交错间断焊g吊耳管与主筋板焊缝应大于管长的1/3h补强圈拼接时拼接板数量不得多于三块i角焊缝高度为两焊件薄板厚度66

表D.1管式吊耳结构尺寸各部件尺寸mm设备计吊耳部件编号自重算重力型式abNKN123456789abcD11D22D34长宽厚1405377400245103952037010235106122352241250027310425204101023512012235252121405419170590597600299104502445012270841227025812270901218059407503511050030530163601081436029514360110121102605153810004781063030720163651351636541016365150161501856125052914680308001640516512405478124051201230010120228815006301475032950164101851456541014410170143001017030071750720148703210801643019816645430164302201632010220562620008201497032123018460215167304601646027016340102705050230092014107034133018470175168904701647023016760470164701901636010190400102256460260010201411703415301851017518990510185102451885551018510225184401025082963000122014137034183020550250181190550185502701810605501855025018a件号3补强圈可取其厚度等于设备壁厚S应经核算确定b4为件号4加强筋的厚度其边长75mmSH/T3515-200367

SH/T35152003附录E(资料性附录)吊梁与尾排E.1吊梁E.1.1起重吊梁结构形式有定型和异型两种定型吊梁按其性能参数选用异型吊梁可按吊装方案要求设计E.1.2吊梁出现下列情况之一时应报废a主要受力构件失去整体稳定性b主要受力构件产生裂纹不可修复c主要受力构件产生永久变形超过原状态10d吊具出现不能正常安全作业的异常情况E.1.3常用轻型吊梁结构形式见图E.1图E.5重型吊梁结构形式见图E.6反应器专用吊梁结构形式见图E.7图E.102311梁体2吊耳3吊钩a单吊耳型23141吊钩2长吊环3吊索4梁体b双吊耳型图E.1轻型吊梁示意68

SH/T3515200312601吊耳板2支撑梁图E.2管板式吊梁示意1234561吊钩2吊索3绳扣4板耳5挡板6吊架图E.3支撑式吊梁示意1553241斜支撑2主梁3吊耳板4主吊耳板5吊钩图E.4构架式吊梁示意69

SH/T35152003122345671吊钩2吊索3铰轴4吊梁5接口6吊耳板7下耳板图E.5可调长度吊梁示意6123451手轮2无接头绳索3移动滑鞍4合攀5梁体6吊钩攀a单梁型7869123451手轮2移动滑鞍3无接头绳索4水平轴5副梁体6吊钩攀7主梁体8立轴9合攀b双梁型图E.6重型吊梁示意70

SH/T35152003221A25463A55AA1滑轮和螺母2加强板3销轴和螺母4滑轮5夹板6连接板aI型1122356471吊钩2吊索3护绳轮4下吊轴5吊轴6吊梁7吊盖bII型图E.7单吊点吊梁71

SH/T35152003112536471滑车组2吊索3护绳轮4下吊轴5吊轴6吊梁7吊盖图E.8双桅杆抬吊形式115263441吊耳2横梁3下吊轴4吊盖5吊轴6吊梁图E.9双吊点吊梁72

SH/T3515200342211337485661吊索2滑车组3连接梁4横梁5下吊轴6吊盖7吊轴8吊梁图E.10四吊点吊梁E.2滑移尾排图E.11图E.13给出了双滑道钢木结构尾排带有回转铰链的双滑道钢排单滑道钢木结构尾排123436751箱型梁2钢板3钢管4筋板5硬质排木6挡板7连接螺栓图E.11双滑道钢木结构尾排73

SH/T351520035R1623471回转轴2支座3连接板4底排5连接梁6弧板7滚杠图E.12带有回转铰链的双滑道钢排A12A34512AA1滚杠2硬质排木3顶面钢板4连接螺栓5立筋钢板图E.13单滑道钢木结构尾排74

SH/T35152003附录F(资料性附录)设备裙座内环支承形式图F.1图F.4给出了设备裙座内环单立柱支承形式十字支承形式带有斜支承形式三角支承形式的加强结构11223341连接板2裙座3支撑杆件1连接板2裙座3支撑平杆4支撑立杆图F.1单立柱支撑形式示意图F.2十字支承形式示意11232341连接板2裙座3支撑立杆4斜支撑杆1连接板2裙座3支撑杆件图F.3带有斜支承形式示意图F.4三角支承75

SH/T35152003附录G(资料性附录)地锚G.1压重式地锚适用于地下水位较高和土质较软易塌方以及土层较薄或有地下障碍物的场地全埋式地锚及混凝土地梁式地锚适用于有开挖条件的场地地锚应按吊装方案规定的位置型式和规格进行设置G.2压重式地锚的钢架及压重数量应按地锚承受的最大拉力进行设计制作或选用压重式地锚的设置应符合下列规定a钢架与地面附着牢固可靠且水平放置b压重物的组合重心应与钢架平面中心重合c不得侧向承受拉力G.3全埋式地锚应按下列要求施工a地锚基坑开挖时应校准其方位与上口尺寸坑深及倾斜方向b埋设件规格材料数量与防腐应符合方案规定绳扣连接绳卡应外露经有关人员检查确认并做好隐蔽工程记录后方可回填全埋式地锚的隐蔽工程记录内容应符合表A.11的规定c地锚基坑应用净土分层每层250mm300mm回填并夯实回填土应高出地面400mm回填后应用标牌注明地锚的编号及其承载能力d地锚基坑前方坑深2.5倍的范围内和基坑两侧2.0m的范围内不得有地沟电缆地下管道等构筑物和设施以及临时开挖沟渠等e地锚位于山坡的前坡时坑底前的挡土距离不得小于基坑深度的3.0倍且该距离内挡土厚度不得小于坑深G.4卷扬机地锚和重要的导向滑车地锚应按其使用负荷进行预拉主受力地锚主受力拖拉绳地锚应按1.1倍的使用负荷进行预拉预拉应经有关人员确认并记录G.5利用设备基础或构筑物作为地锚时应进行强度验算并采取可靠的防护措施且应征得有关单位同意G.6管架和电柱的基础不得用作地锚G.7不得沿埋件顺向使用地锚G.8常用地锚结构形式见图G.1图G.3B13054A15HA2h31B276

SH/T35152003CACAA1地锚管2地锚索具3压木4挡木5回填土图G.1全埋式地锚4230311钢结构架2压重块3地锚索具4地锚管图G.2压重式地锚2B130H31B21地锚索具2混凝土梁3回填土图G.3混凝土地梁式地锚77

SH/T35152003附录H(资料性附录)抬尾吊耳图H.1图H.3给出了单板式抬尾吊耳双板轴式抬尾吊耳对称管式抬尾吊耳的结构形式1321吊耳板2裙座3附板图H.1单板式吊耳31421吊耳板2裙座3轴孔4附板图H.2双板轴式吊耳示意121设备裙座2管式吊耳图H.3对称管式吊耳78

SH/T35152003用词说明对本标准条文中要求执行严格程度不同的用词说明如下一表示很严格非这样做不可并具有法定责任时用词为必须must二表示要准确地符合标准而应严格遵守时用词为正面词采用应shall反面词采用不应或不得shallnot三表示在几种可能性中推荐特别合适的一种不提及也不排除其他可能性或表示是首选的但未必是所要求的或表示不赞成但也不禁止某种可能性时用词为正面词采用宜should反面词采用不宜shouldnot四表示在标准的界限内所允许的行动步骤时用词为正面词采用可may反面词采用不必neednot79'

您可能关注的文档

- 钢筋绑扎与安装工程地下室钢筋绑扎工艺标准

- 钢网架结构安装工艺标准(507-1996)

- 钢屋架安装工艺标准(505-1996)

- 家装施工工艺标准_35页

- gjbz106-1998 新产品工艺标准化综合要求编写指南

- gy117-1998 室内燃气管道安装工艺标准

- 定型大钢模板加工施工工艺标准

- jbt9169.14-1998 工艺管理导则 工艺标准化

- 建筑书籍-电气安装工程工艺标准(2004)1

- sh3530-2001 石油化工立式圆筒形钢制储罐施工工艺标准

- 1.2室外水泥砂浆抹灰施工工艺标准2

- sjt10532.14-1994 工艺管理工艺标准化

- 锅炉受热面安装工艺标准

- 通风机安装施工工艺标准

- 轻钢龙骨吊顶施工工艺标准

- 闪光对焊施工工艺标准

- 无机玻璃钢风管安装工艺标准_secret

- 沉管灌注桩施工工艺标准