- 387.50 KB

- 16页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

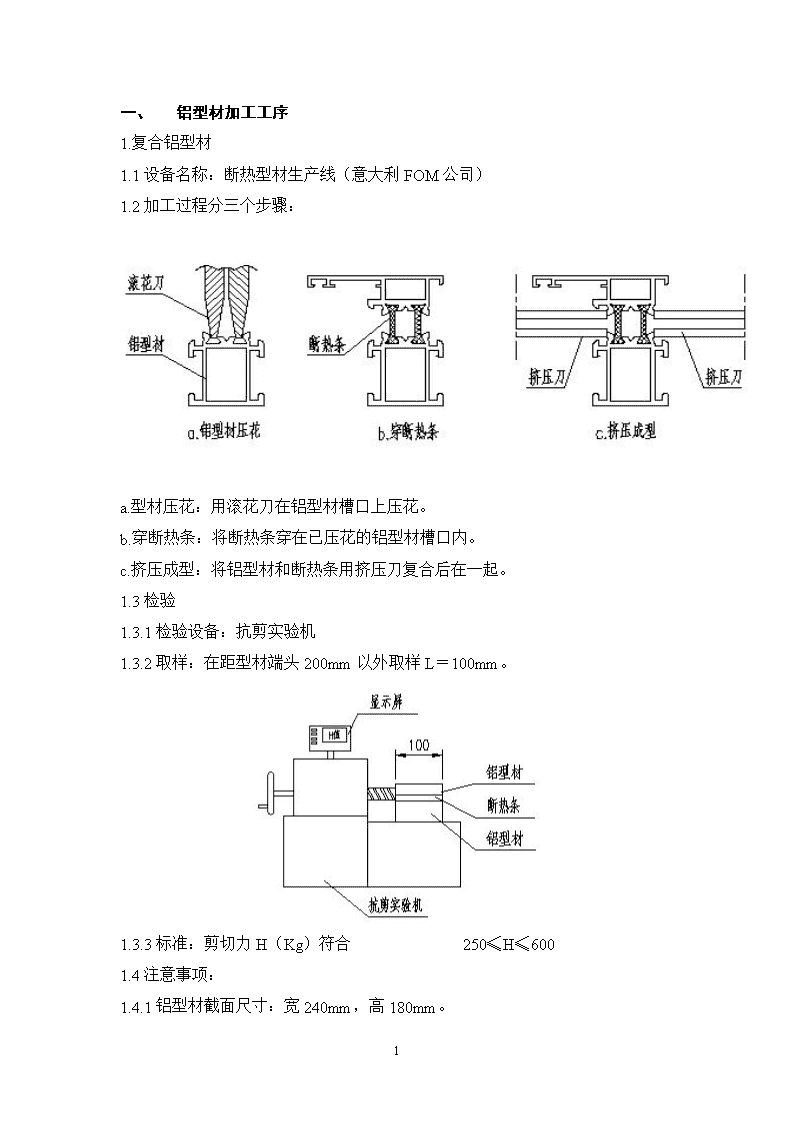

'一、铝型材加工工序1.复合铝型材1.1设备名称:断热型材生产线(意大利FOM公司)1.2加工过程分三个步骤:a.型材压花:用滚花刀在铝型材槽口上压花。b.穿断热条:将断热条穿在已压花的铝型材槽口内。c.挤压成型:将铝型材和断热条用挤压刀复合后在一起。1.3检验1.3.1检验设备:抗剪实验机1.3.2取样:在距型材端头200mm以外取样L=100mm。1.3.3标准:剪切力H(Kg)符合250≤H≤6001.4注意事项:1.4.1铝型材截面尺寸:宽240mm,高180mm。16

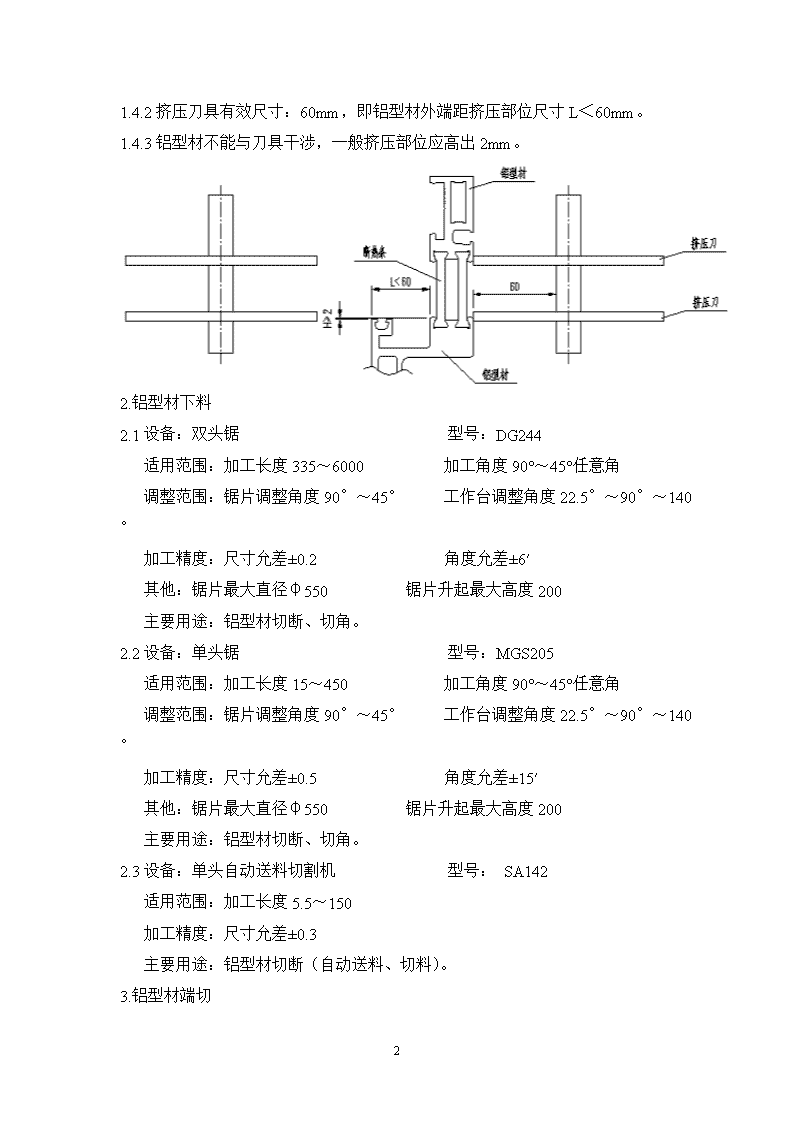

1.4.2挤压刀具有效尺寸:60mm,即铝型材外端距挤压部位尺寸L<60mm。1.4.3铝型材不能与刀具干涉,一般挤压部位应高出2mm。2.铝型材下料2.1设备:双头锯型号:DG244适用范围:加工长度335~6000加工角度90°~45°任意角调整范围:锯片调整角度90°~45°工作台调整角度22.5°~90°~140°加工精度:尺寸允差±0.2角度允差±6′其他:锯片最大直径φ550锯片升起最大高度200主要用途:铝型材切断、切角。2.2设备:单头锯型号:MGS205适用范围:加工长度15~450加工角度90°~45°任意角调整范围:锯片调整角度90°~45°工作台调整角度22.5°~90°~140°加工精度:尺寸允差±0.5角度允差±15′其他:锯片最大直径φ550锯片升起最大高度200主要用途:铝型材切断、切角。2.3设备:单头自动送料切割机型号:SA142适用范围:加工长度5.5~150加工精度:尺寸允差±0.3主要用途:铝型材切断(自动送料、切料)。3.铝型材端切16

3.1设备:端铣机型号:AKS134适用范围:最大切削高度160;最大切削深度135;最大切削长度250。调整范围:锯片调整角度±45°;工作台定位档尺调整角度±22°。加工精度:尺寸允差±0.5角度允差±30′注意事项:a.加工件长度应在300mm以上,否则装卡困难,精度不易保证。b.当切割内角小于90°时,会出现不清根现象。c.端切剩余部分要求:喷涂铝型材不宜小于3mm,否则喷涂面会出现变色;铝素材不宜小于1.5mm,否则变形较大。4.数控铣加工4.1设备:数控铣床型号:SBZ130适用范围:最大加工长度6500最大加工宽度350加工精度:尺寸允差±0.3其他:8工位装卡刀具,常用铣刀φ5、φ6、φ8、φ10,最小φ3不常用,加工中碰到筋易折断。主要用途:可完成铝型材直线、曲线、横向、侧向钻铣加工,通过编程实现一次装卡完成多面加工。4.2设备:数控铣床型号:SBZ150适用范围:最大加工长度6500,最大加工宽度350,可加工任意角度。16

加工精度:尺寸允差±0.3主要用途:可完成铝型材锯切、钻铣加工,备有刀库,通过编程实现一次装卡完成多面加工,多用于转角单元的斜孔加工、小角度铝型材的切割。5.钻铣加工5.1设备:钻铣床型号:X5424Z加工精度:尺寸允差±0.5加工角度允差±1°主要用途:用于简单的钻孔、铣槽、铣榫加工,如边框安装孔、中梃孔、排水孔及小的铝件加工。5.2设备:仿形铣床主要用途:利用模板进行仿形加工,用于铣孔、铣槽。6.其他6.1方箱锯:主要用于精度不高的铝型材冲边,横框角片两端冲豁等。其最大切削高度100mm,加工精度0.5mm,锯片规格φ320×3。6.2拉弯机:铝型材拉弯角度一般不大于180°,即半个圆。通常拉弯余量为型材有效弧长加400mm,拉弯完成后进行二次下料。三、铝复合板加工工序1.下料、刨槽1.1设备:1215刨槽机1.2加工范围:切割长度5300mm,切割高度1900mm,切割深度70mm。1.3下料:允许多张叠放切割,最多为四张。切割方向要求从左向右,从上向下。1.4刨槽:刨槽刀具有90°和135°两种,当铝复合板折弯角度小于90°时,采用135°刀刨槽。2.切角:90°角用切角器,其他角度用曲线锯。3.滚弧3.1设备:三辊滚床型号:W11-3X40003.2加工范围:最大板宽4000mm,最大板厚mm,最小板厚1mm。现主要用于铝复合板、铝板的滚弧。3.3注意事项:a板滚弧时两端各存在50mm直线段;b滚弧板宽不宜大于16

1500mm,否则滚弧后易产生腰鼓形。4.数铣加工4.1设备:MF15254.2加工范围:工作台1500×2500(mm),加工件最大尺寸1400×2400(mm),用于加工铝板、铝复合板的各种直线、曲线铣加工及刻字等。复合板下料1.设备、工装、检具2.1设备型号、参数、性能;序号名称型号数量参数性能备注1刨槽机12151最大切割长5300mm高1900mm,深70mm刨槽90°,135°。刀具角度控制±30′切割长度0.2mm/m齿宽3.0-3.2mm,速度4420rpm.切割标准长方形板料及复合板的切割,刨槽。刨90°槽可折成90-179°转角板,刨135°槽可折成45-90°转角板。沈阳12刨槽机12251同上同上东北13刨槽机12151同上同上国际12.2工位器具、工装模具;2.2.1板料周转车主要用于领料及板料周转。主要结构由钢管焊接和轮胎组装而成。2.2.2产品摆放架16

主要用于摆放加工产品及转序移交。主要结构由钢管焊接而成。2.2.3切角器主要用于复合板的切角。主要结构由固定架和刀具架组成。2.3量检具;2.3.1钢卷尺主要用于测量下料长度及刨槽分格尺寸,要求工作前要进行校尺。2.3.2游标卡尺主要用于测量复合板刨槽深度尺寸,卡尺要定期进行检验。3.安全操作规程3.1设备安全操作规程3.1.1设备操作员必须掌握设备性能、原理,熟悉设备使用说明书的规定。3.1.2不允许超出设备的加工能力进行加工。3.1.3设备工作前必须检查油路是否畅通,电路是否有漏电现象及安全防护措施是否齐全。3.1.4设备工作时不允许进行检修、更换零件等操作。3.1.5更换加工刀具时必须关掉电源。3.1.6设备发生异常时应及时停止操作,进行检查。3.1.7加工完成或人员离开时应及时关掉电源。3.1.8禁止非操作人员操作设备。3.2生产过程安全操作规程3.2.1操作设备时不允许戴手套。3.2.2产品摆放要平稳,避免伤人。3.2.3搬运复合板时要戴手套,避免割伤手。3.2.4复合板切角时手不要太靠近刀具。3.2.3工作前检查工作环境的安全性。及时发现安全隐患进行上报。4.生产操作程序4.1领料16

4.1.1按领料单、工序卡、细目领料。4.1.2核对材料的数量、型材号是否与领料单相符。4.1.3检验铝复合板表面质量是否有划伤、磕碰、变形、色差、脱膜等现象。a)划伤深度≤表面涂侧厚度。b)划伤总长度≤80mm。c)划伤总面积≤240mm2。d)划伤总处数≤3处。4.1.4如有不符合事项应及时与有关部门联系解决,不能违规操作。4.1.5按规定办理验收手续。4.2设备调整4.2.1选择设备的加工刀具(90度,135度、切断),满足工件的加工尺寸精度及形状要求。4.2.2设备附件应配备齐全。4.2.3润滑油路畅通,注油点油量充满,导轨形成油膜。4.2.4风压正常,数显装置显示正常。4.2.5紧固件无松动,移动部位间隙正常,无卡滞现象。4.2.6刨槽机上托放复合板的工作台面应完好,平整。4.3产前准备4.3.1图纸、套裁表、工序卡、加工细目等内容要互相相符。4.3.2认真审核图纸,了解工件加工部位的测量基准,尺寸及公差,技术要求,工序安排等内容。4.3.3准备工件加工中所需的工装、刀具、量具,并保证工装使用正确,刀具刃磨锋利,量具附件齐全,并贴有检验合格标识。4.3.4如果有不清楚的地方应及时询问工艺员,直至问题解决,否则不能生产。4.4生产加工4.4.1按照细目、图纸、套裁表进行下料加工。4.4.2首件试加工时注意铝复合板的纹理方向,加工时板背面朝向操作者。16

4.4.3每次可以多张板加工,但最多不能多于4张板。4.4.4如设计有特殊要求,复合板加工时必须规方,即将复合板相邻的水平和垂直边各切去一条(注:此条宽度尺寸尽可能小)。4.4.5铝复合板切割方向必须从左向右,从上向下,不允许反方向切割。4.4.6加工中复合板必须与挡板靠严,机切角时保证角度正确、对称,尖部与槽中心线重合。4.4.7按照图纸、细目对下完的料进行刨槽。4.4.8加工时,试刨槽一小段(5-20mmm)检验尺寸是否正确,与图纸尺寸一致时再开始加工。4.4.9按照图纸对刨槽完成的复合板进行切角,切角刀刃要对准槽宽的中心线。4.4.10曲线锯切角时,先用铅笔划线,划线尺寸、角度要正确,锯割时速度要均匀,锯条与线要对正。4.4.11板材每加工完一件后,要求及时、彻底将设备工作台面的铝屑、板材表面上的铝屑用设备风管清理干净,并将加工件整齐地摆放在周转车上,无磕碰、划伤。4.4.12严格按照“三检”程序检验,首件加工后操作者自检,然后交组长互检,合格后报检查员进行专检,首件检验全部合格后方可批量生产,批量生产中,每20件产品要抽检一次,少于20件全部检验,如有超差现象,及时调整设备。4.4.13自检时,尺应从测量基准点量尺,尺应与工件平行,两测量点对正,无歪斜,读数时眼睛与尺面垂直,在工件上测量。4.4.14复合板下料加工标准项目允许偏差检验工具优等品合格品长、宽尺寸公差长、宽尺寸≤2000mm+0.50+1.00 钢卷尺长、宽尺寸>2000mm+1.00 +1.50 钢卷尺对角线长≤2000mm≤1.5≤2.0钢卷尺16

对角线尺寸允许差值对角线长>2000mm≤2.0≤2.5钢卷尺刨槽位置尺寸公差:±0.5,检具:钢板尺,卷尺。刨槽深尺寸及公差:0.8±0.1,检具:游标卡尺。4.5转序4.5.1严格按照工序卡流程转序。4.5.2严格按照规定办理转序手续。4.5.3转序前检查工件包装、防护是否正确,有不当之处应完善包装、防护。4.5.4转序过程中周转车运行应平稳,注意产品的防护及人员的划伤、磕碰,道路不平时应格外小心。4.5.6电瓶车转序时,驾驶员必须持证上岗,产品转序时注意在门、柱、拐弯处的了望,防止刮伤人员,损伤产品,同时产品摆放,捆绑要合理、安全、高度适中,带挂车时,路不平时要减速慢行,防止产品互相挤压、摩擦,造成产品表面划伤。复合板加工:4.生产操作程序4.1集件4.1.1按细目领取加工用紧固件、工具、密封胶等。4.1.2检查密封胶颜色、型号、数量、胶是否在保质期内。4.1.3检查紧固件规格、型号、数量、是否与细目相符。4.1.4如有不符合事项应及时与有关部门联系解决。4.1.5按规定办理领料手续。4.1.6用周转车运输物品应摆放整齐、合理,不得超载。4.2产前准备4.2.116

根据工序卡,仔细阅读相应的图纸、细目,熟悉了解及掌握技术要求,对不清楚的地方或存在的问题应及时找工艺员或设计员进行解决。4.2.2按图纸、细目、工序卡核对复合板方向性是否正确。4.2.3按图纸、细目、工序卡核对待加工复合板分格尺寸是否正确。4.2.4检查手电钻、抽枪、胶枪等工具能否正常工作。4.2.5将加工中所需工具放在专用工具摆放架上。4.2.6将工作台清理干净,工作台面不得有杂物、铝屑。4.3平面复合板组装4.3.1将铝复合板背面朝上平放于工作台上,用专用折边扳手将折边折成90度,并校直,注意折弯次数不能超过两次,避免将板材折裂。4.3.2铝复合板折边后,用壁纸刀划弯边的保护膜,注意不得划伤板面,膜边距离板装饰面4mm。(如图1)图(1)4.3.3用丙酮清洁铝复合板内表面周边30~50mm与附框接触部位。4.3.4将铝附框平放于工作台上,用一块白色脱脂棉布粘丙酮擦铝附框粘接部位,然后用第二块同类型的干棉布在溶剂未挥发前将附框表面擦净,清洁后的铝板5分钟内应粘接,否则应重新清洗。4.3.5用手动胶枪将密封胶打于附框上,胶面均匀、厚度适中。4.3.6将带有密封胶的附框放入铝复合板盒内,如图(2)所示,用手将附框与复合板粘接部位压实,使复合板弯边进入附框槽内,密封胶与复合板粘接牢固,胶挤出均匀、美观。复合板折边接缝间隙要小于0.5mm。16

图(2)4.3.7根据设计图纸要求,用钻孔模板如图钻孔,排孔方式从两端向中间排,每个钉距板边缘50mm。抽芯铆钉间距为250~350mm均匀排布,两抽钉间距大于350小于750mm时,中间打一个钉。直径按下表加工:抽心铆钉自攻钉D33.245ST2.9ST3.5ST4.2ST4.8ST5.5ST6.3钻头直径3.13.34.15.12.43.03.54.14.65.7公差+0.16+0.12+0.12+0.160.204.3.8用丙酮清洁加强筋与密封胶粘接表面,用手动胶枪将密封胶打于加强筋上,清洁连接加强筋处的复合板内表面,按图纸要求的位置安装加强筋,确保加强筋与板结合紧密,胶挤出均匀,然后将加强筋固定在板上,加强筋两侧与板面间打密封胶,胶面应光滑、连续、美观。4.4弯弧复合板的组装:4.4.1将铝复合板背面朝上平放于工作台上,用钢锯在圆弧边开口如图(3),将折边折成90°,并校直。注意折弯次数不得超过两次。开口个数N可按下式计算:N=LR-22(L+16)、(2R);开口间距=L/(N+1)16

图(3)4.4.2按4.3.2~4.3.8步骤完成产品组装。4.5转角复合板的组装4.5.1将铝复合板背面朝上平放于工作台上,用专用折边搬手将折边折成90°,并校直。注意折弯次数不得超过两次。根据设计图纸用钢锯将转角处“V”口切好,“V”口深度不能超过刨槽中心线。4.5.2按4.3.2~4.3.5步骤完成产品组装。4.5.3将粘有密封胶的转角附框按图纸要求放入铝复合板盒内,将复合板另一边折起,将弯边镶入附框槽内,用手将附框与复合板粘接部位压实,使复合板弯边进入附框勾槽内,密封胶与复合板粘接牢固,复合板折边接缝间隙要小于0.5mm。4.5.4用角度尺检查角度是否符合图纸要求,如果转角处对接间隙不能满足要求,应找工艺员解决。4.5.5按4.3.7~4.3.8步骤完成产品组装。4.6严格按照“三检”程序检验,首件加工后操作者自检,然后交班长互检,合格后报检查员进行专检,首件检验全部合格后方可批量生产,批量生产中,按比例抽检,如有超差等现象,与质检员联系,查明原因,解决问题后方可继续生产。铝复合板组件尺寸允许偏差应符合下表:序号项目优等品合格品检验工具16

1组件长、宽尺寸(mm)±1.0±1.5钢卷尺2组件对角线尺寸(mm)≤2000≤2.0≤2.5>2000≤2.5≤3.03铝板厚度(mm)±0.5卡尺4铝复合板角部对接间隙(mm)≤0.5塞尺铝复合板外观质量应符合下表:项目板面质量抽钉、自攻钉安装加强筋安装注胶质量质量要求装饰面不得有明显压痕、凹陷,每平米范围内允许有3处长度小于80mm,宽度小于0.5的划伤,但划伤深度不得大于表面漆层厚度。钉距排列均匀,位置符合图纸要求。相同板块钉的排列应一致。钉帽于结合面贴合紧密。安装位置、数量及固定方式符合图纸,板方向同图纸所示。加强筋与板面贴合紧密。密封胶或结构胶应注满槽口,外视连续、均匀、光滑,不得有残胶存在。注:样件及展厅用品不许出现任何外观缺陷。4.7组装合格后的铝复合板应按不同规格如图(4)所示摆放,终检合格后,移交发运。摆放原则整齐、合理,避免摆放变形。16

铝单板4.2.6将工作台清理干净,工作台面不得有杂物、铝屑。4.3将铝单板背面朝上平放于工作台上,用专用折边扳手将折边折成90度,并校直。4.4将折完边的铝单板背面朝上平放于工作台上,用壁纸刀轻划弯边的保护膜,注意不得划伤板面,膜边距离板装饰面4mm,如图(1)。然后撕下弯边的保护膜。图(1)4.5若采用周边附框,则将附框放入铝单板盒内用胶锤轻击附框,使铝单板内表面与附框贴严,保证铝单板组合厚度尺寸偏差±0.5。对预滚涂单板,合附框前在折边角部应注密封胶。4.6按设计图纸要求,用钻孔模板如图(2)钻孔,排孔方式从两端向中间排,第一个钉距板边缘50㎜。抽芯铆钉间距离为250~350㎜均匀排布,两抽钉间距大于350小于750㎜时,中间打一个钉。底孔直径按下表加工:抽心铆钉自攻钉D33.245ST2.9ST3.5ST4.2ST4.8ST5.5ST6.3钻头直径3.13.34.15.12.43.03.54.14.65.7公差+0.16+0.12+0.12+0.160.20图(2)图(2)16

4.7当采用分段附框或铝角片时,应严格按设计图纸规定的边距及间距安装,并保证铝单板外表面到附框或铝角片外沿的距离。如图(3)所示图(3)4.8安装加强筋:4.8.1用一块白色脱脂棉布沾丙酮擦加强筋及铝单板粘接部位,然后用第二块同类型的干棉布在溶剂未挥发前将加强筋及铝单板表面擦净。用手动胶枪将密封胶打于加强筋上,清洁后的铝单板5分钟内应粘接,否则应重新清洗。4.8.2按图纸要求的位置及数量将加强筋连接在铝单板上。4.8.3用手动胶枪沿加强筋两侧注胶,胶应连续、均匀、光滑,注胶接头及转角处用胶铲修光滑,并清理残胶。4.9严格按照“三检”程序检验,首件加工后操作者自检,然后交班长互检,合格后报检查员进行专检,首件检验全部合格后方可批量生产,批量生产中,按比例抽检如有超差等现象,与质检员联系,查明原因,解决问题后方可继续生产。铝单板组件尺寸允许偏差应符合下表:序号项目优等品合格品检验工具1组件长、宽尺寸(mm)±1.0±1.5钢卷尺2组件对角线尺寸(mm)≤2000≤2.0≤2.5>2000≤2.5≤3.016

3铝板厚度(mm)±0.5卡尺4铝单板角部对接间隙(mm)≤0.5塞尺铝单板外观质量应符合下表:项目板面质量抽钉、自攻钉安装加强筋安装注胶质量质量要求装饰面不得有明显压痕、凹陷,每平米范围内允许有3处长度小于80mm,宽度小于0.5的划伤,但划伤深度不得大于表面漆层厚度。钉距排列均匀,位置符合图纸要求。相同板块钉的排列应一致。钉帽于结合面贴合紧密。安装位置、数量及固定方式符合图纸,板方面同图纸所示。加强筋与板面贴合紧密。密封胶或结构胶应注满槽口,外视连续、均匀、光滑,不得残胶存在。注:样件及展厅用品不许出现任何外观缺陷。4.10组装合格后的铝单板应按不同规格如图(4)所示摆放,终检合格后,移交发运。摆放原则整齐、合理,避免摆放变形。图(4)16'