- 380.50 KB

- 7页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'堆取料机安装施工工法目录1.特点22.施工要点23.质量要求64.安全技术措施65.施工机具76.劳动力组织安排77.经济效益分析88.工程实例8

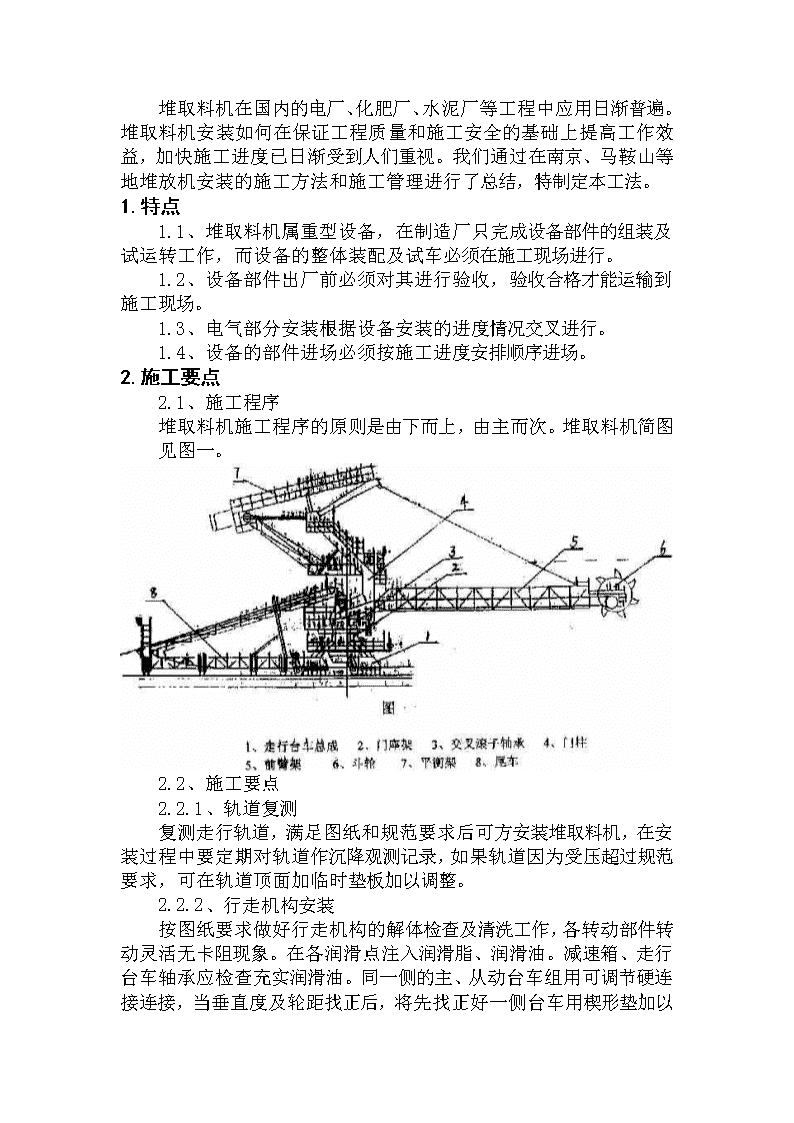

堆取料机在国内的电厂、化肥厂、水泥厂等工程中应用日渐普遍。堆取料机安装如何在保证工程质量和施工安全的基础上提高工作效益,加快施工进度已日渐受到人们重视。我们通过在南京、马鞍山等地堆放机安装的施工方法和施工管理进行了总结,特制定本工法。1.特点1.1、堆取料机属重型设备,在制造厂只完成设备部件的组装及试运转工作,而设备的整体装配及试车必须在施工现场进行。1.2、设备部件出厂前必须对其进行验收,验收合格才能运输到施工现场。1.3、电气部分安装根据设备安装的进度情况交叉进行。1.4、设备的部件进场必须按施工进度安排顺序进场。2.施工要点2.1、施工程序堆取料机施工程序的原则是由下而上,由主而次。堆取料机简图见图一。2.2、施工要点2.2.1、轨道复测复测走行轨道,满足图纸和规范要求后可方安装堆取料机,在安装过程中要定期对轨道作沉降观测记录,如果轨道因为受压超过规范要求,可在轨道顶面加临时垫板加以调整。2.2.2、行走机构安装

按图纸要求做好行走机构的解体检查及清洗工作,各转动部件转动灵活无卡阻现象。在各润滑点注入润滑脂、润滑油。减速箱、走行台车轴承应检查充实润滑油。同一侧的主、从动台车组用可调节硬连接连接,当垂直度及轮距找正后,将先找正好一侧台车用楔形垫加以制动,两侧台车组相对位置找正后,各台车组用型钢焊接固定。并将平衡架与门座连接的接触面清理干净。2.2.3、门座架安装先将门座架在现场翻身后吊装到台车平衡架上,安装就位后拧紧联接螺栓。用卷扬机牵引台车组在轨道上往返运行数次,检查是否有卡阻现象,若有则需进行台车组调整并重新检查直到符合要求。只有当门座架的对角线、垂直度、水平度符合图纸和规范要求后才能将之与平衡架焊接加固,焊接前应在整体门架的有关部位焊接限位,以防变形,且焊接必须对称施焊。在门座架上画出回转轴承下座圈基准线,其圆心应在回转中心线上。2.2.4、交叉滚子轴承安装安装前要求标明轴承外圈滚道软带及上、下内圈滚道软带位置。并且上、下内圈滚道软带相隔180度安装。轴向间隙30丝,将轴承加油孔拓印在下座圈的上表面上,用磁力钻钻孔,吊上交叉滚子轴承,外圈软带放回在与轨道平行位置。就位后对称方向拧紧螺栓,并经复拧数次,确保联接可靠,检查轴承上平面的水平度以及下座圈与门座架的接触情况,如不符合图纸和规范要求,可将门座架高出部分磨平。2.2.5、回转机构安装将回转减速机与上法兰用螺栓联接后,吊入门柱回转平台孔内,将下定位环和下法兰从输出轴端套入。调整小齿轮与回转大齿轮的啮合间隙。当上部侧隙和下部侧隙符合要求后点焊上法兰与下定位环。拆除下法兰及上法兰螺栓,将减速机吊出,焊接上法兰和下位环,焊接时应采取对称分段烧焊以减少焊接变形。焊接部位冷却后将减速机再次吊入,调整复核齿轮啮合间隙,达到要求后,拧紧上、下法兰联接螺栓。2.2.6、门柱安装在门柱内落煤斗的四个角上焊四只吊装耳座,将门柱吊平移至交叉滚子轴承上方,调整内圈软带至门柱中心线的垂直位置,然后对称拧紧联接螺栓,待全部拧紧后复拧紧数次。再吊装死配重,并封焊配重箱面板。2.2.7、前臂架安装将前臂架吊装起来,插入耳座,打入销轴,锁上锁片,斗轮处用码凳垫起,保持两个方向上的水平。以便斗轮安装。2.2.8、平衡架安装

在平衡架上烧焊四个吊耳,将两根吊索分别与前臂架的两个耳座连接,穿上销轴,锁上锁片,缓缓起吊平衡架,应使平衡架前部位置稍低,吊到门柱上部两耳座处,对位穿上销轴,锁上锁片,将两根吊索的另一头分别与前臂架头部的两个耳座连接,(可借助千斤顶和手拉葫芦),穿上销轴,锁上锁片。此时,吊机才能松钩,开始吊装死配重和活配重,配重放置时,应采取措施防止配重偏心。2.2.9、变幅机构安装将定滑轮组和传动机构按图纸尺寸定位后焊接,穿卷扬钢丝绳绕向应使其与所受弯曲应力方向一致,当前臂放到最低位置时,卷筒上应有4-5圈钢丝绳剩余。2.2.10、尾车安装将尾车架整体吊装到轨道上,然后吊装皮带机大梁,将大梁尾部插入尾车后部耳座,打入销轴,锁上锁片。大梁前部用枕木垫好,缓缓放下大梁。尾车升降机构安装要求两升降架平行,并对称于尾车中心线,并与轨道方向平行,与水平面夹角成83度,吊装升降主轴安装调整升降链条。2.2.11、调试2.2.11.1、单机调试(1)斗轮偶合器、减速机按规定加油,用手盘动斗轮无碰撞卡阻现象,认真检查确认无误后点动电机,确认电机转向正确且无异常现象则启动电机。检查稀油润滑状况,必要时进行调整。要求斗轮转动平衡,无异常声响。转速为每分钟9-10圈,停机后应有适量惯性。(2)悬臂皮带机电动滚筒按规定加油,认真检查整条皮带机,点动确认电机转向,确认一切正常后启动电机,要求皮带机运转平稳不跑偏,或有少量跑偏,但可以通过调整消除。皮带与钢结构无卡碰现象。各滚筒、托辊运转平稳无异常声响。各刮板、挡皮位置适当。反向运转要求同上。升降机构动作灵活无卡阻现象,在行程的适当位置安装上、下限位开关,经多次试车确认合格。(3)变幅机构减速机按规定加油,调整制动器,按放松钢绳的方向用手盘动电机联轴器,检查滑轮组,钢丝绳及其压板应可靠,点动确认电机转向,确认正常无误后起动电机,提升前臂架,抽去码凳,机构运行平稳,起升、下降、换向、制动无冲击。制动时,两制动器相距4-5秒动作,变幅范围±16°,此范围内前臂架与结构件无碰擦,所有销轴处无卡阻,无异响声,安装好上、下限位。(4)回转机构减速机润滑系统按规定加油,认真检查各部件,调整制动器,点动确认电机转向,检查稀油润滑状况,确认正常无误后起动,回转机构在±165°

范围内转动,运动部件与固定件无碰撞现象,交叉滚子轴承,回转减速机运转平稳,无异常声音。变频调整正常。若启动、换向、制动有冲击或延时太长,适当调整变频器,在±165°处安装取煤限位,在±110°安装堆煤限位。(1)走行机构减速机润滑系统按规定加油、检查集电小车,整个滑线是否接触良好,夹轨器是否打开,轨道上有无杂物和障碍物,调整制动器,4台走行电机转向调整,连接联轴器,检查稀油润滑状况,确认正常无误后启动,要求行走平稳,无卡轨卡阻现象,集电小车无碰撞卡阻,在试车过程中完成轨道两端限位安装调试及变频器的调整。(2)尾车液压系统按规定加油,将主尾车分开距离大于4.5米,检查升降机构和液压系统,确认正常无误后起动,起动后,手动起升下降,两油缸应动作平稳无卡阻并保持同步,进行多个循环动作,大致确定位置,安装上下限位,此时需将主尾车连接在一起。摘、挂钩试验,动作灵活可靠。主车与尾连接,分离时电缆管在托辊上滑行平稳,安装电缆管前后限位开关。2.2.11.2、联动调试(1)主机各机构联动调试悬臂皮带机与斗轮,回转机构,变幅机构,走行机构的联动,模拟堆煤二次,取煤二次,进行联动试车,要求各机构动作协调,运转平稳。全部限位开关动作可靠,电气连锁正常。各电机电流正常,变频器工作正常。(2)尾车工况自动转换联动调试模拟从堆煤改为取煤及从取煤改为堆煤工况各二次,要求脱钩、分离、升降、结合,挂钩各动作及时可靠,行程准确。(3)其他先慢后快,以各档速度行走全程,调试两端限位。夹轨器连锁试验。回转、走行变频器调试等。2.2.11.3、负荷试车在空载试车后按堆煤600T/h,取煤300T/h,进行试车。3.质量要求3.1、走行轨道距误差为±2mm,横向水平度为1/1500,每隔10m测量一点,两根轨道相对标高差不大于10mm,接头处错位不大于1mm,任何一段对角线误差不大于5mm。3.2、走行轮垂直度公差为D/1000(D为轮直径),且只允许下轮缘向内倾斜,无负荷时,所有车轮应同时与轨道接触。3.3、门座架中心线偏差不大于2mm,对角线偏差不大于5mm。3.4、交叉滚子轴承下座圈水平度误差不超过2mm/m,回转中心与门座架中心偏差小于5mm,上座圈水平倾斜不超过3mm/m

,座圈接触间隙应小于0.1mm。3.5、着色检查大小齿轮工作的接触情况,沿齿高接触不小于50%,沿齿宽接触不小于60%。3.6、回转机构小齿轮与回转大齿轮的啮合间隙上部侧隙1-1.2mm,下部侧隙0.5-0.6mm。3.7、尾车架中心线与地面皮带机纵向中心线应在一同铅垂直垂面内,水平方向的极限偏差为±5mm。3.8、皮带输送机安装应符合《连续运输设备安装工程施工及验收规范》(GB50270-98)的规定。4.安全技术措施4.1、堆取料机安装前,施工人员必须经过安全教育及技术培训。设专职或兼职安全员。4.2、在安装过程中,特殊工种施工人员必须持证上岗,应严格遵守各工种安全操作规程及各种规章制度。4.3、在施工区域设有禁区,非施工人员严禁入内,由专人负责看管。4.4、进入施工现场必须穿戴好劳防用品,任何人不得酒后作业。4.5、现场的各种机械和起重设备以及相应的工机具要预先检查完好,严禁带病作业。4.6、大件起吊必须谨慎,认真检查起吊器具,精心选择起吊点,垫牢吊车腿保证平衡起吊,要有专人指挥吊车,起重机及重物下严禁站人。4.7、高空立体交叉作业必须系安全带,严防物体下落伤人,严禁随意投掷物体,工具零件要放好。4.8、施工现场必须由专人负责送电、断电,以及临时电源,现场照明的设备。4.9、全体施工人员必须树立“安全第一,预防为主”的思想,做到“三不伤害”,提高安全意识。5.施工机具序号名称规格单位数量备注1交流电焊机BX3-310套22气割机具套13磁力电钻台14环链手拉葫芦5t个25液压千斤顶10t个26手提砂轮机φ100台2

7卷扬机3t台18汽车吊80t台19汽车吊40t台110汽车吊8t台111水准仪S3台112塞尺150mm把113直尺水平仪500mm把16.劳动力组织安排由2名施工管理人员负责生产技术,质量安全管理,23人组成作业班组。具体劳动力用量及工种配备情况如下:工种钳工铆焊工电工起重工门卫人数106421合计23人7.经济效益分析利用本工法安装一台堆取料机需要50天的工期,耗用人工1150个,而安装定额里需要人工1729个,节约人工33%,机械费比安装定额节约30%。因此利用本工法安装堆取料机具有很好的经济效益,值得推广应用。8.工程实例本工法先后应用于上海梅山冶金公司焦化厂3台DQ3025堆取料机安装。上海梅山冶金公司自备热电厂一台DQ3025堆取料机安装。马鞍山钢铁公司一台DQ3025堆取料机安装。安装质量均达到优良标准。工期缩短,运行良好。无论是安装质量还是安装速度都受到了建设单位和用户的好评,取得了良好的经济效益和社会效益,也为企业赢得了信誉。'