- 773.00 KB

- 10页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'京沪高速铁路丹昆特大桥无锡西桥段工程桥面系防护墙竖墙施工技术交底(DK1171+750~DK1199+750)中交股份京沪高速铁路土建六标段一工区第二作业工区

桥面系防护墙及竖墙施工技术交底单单位工程名称:京沪高速铁路丹阳至昆山特大桥无锡西桥段工程项目丹阳至昆山特大桥无锡西桥段工程部位DK1171+750~DK1199+750接受班组桥面施工班组工程数量29010.149双延米进度要求2010年02月28日一、编制依据1、《客运专线无砟轨道铁路工程施工质量验收暂行标准》铁建设[2007]-85号;2、《铁路混凝土工程施工质量验收补充标准》铁建设[2005]160号3、《客运专线铁路桥涵工程施工质量验收补充标准》铁建设[2005]160号4、《常用跨度梁桥面附属设施》,图号:通桥(2008)8388A5、京沪土建六标一工区第二作业工区现场实际情况。二、工程概况新建京沪高速铁路土建工程六标段一工区第二作业区主要承担丹昆特大桥无锡西桥段工程,起止桩号为DK1171+750~DK1199+750,全长29.01Km。本管段地处江苏无锡、江阴两市,属亚热带海洋性季风气候,全年寒暑变化明显,四季分明,温和湿润。全年无霜期230天,气温1月最冷,月平均0.4°C~4.9°C,沿线土壤最大冻结深度0.3m以下,气温7月份最高,极端最高气温为40℃,月平均气温25.6°C~33.2°C,年平均气温在11~16℃。全年以东南风居多,西北及东北风属次,西南风最少,最大风力可达12级。根据当地多年气温资料分析,每年的12月下旬~次年1月属于冬季施工期。根据工期要求,目前本段桥面系施工分2个作业点,以256#为界先向京端和沪端同时进行施工。

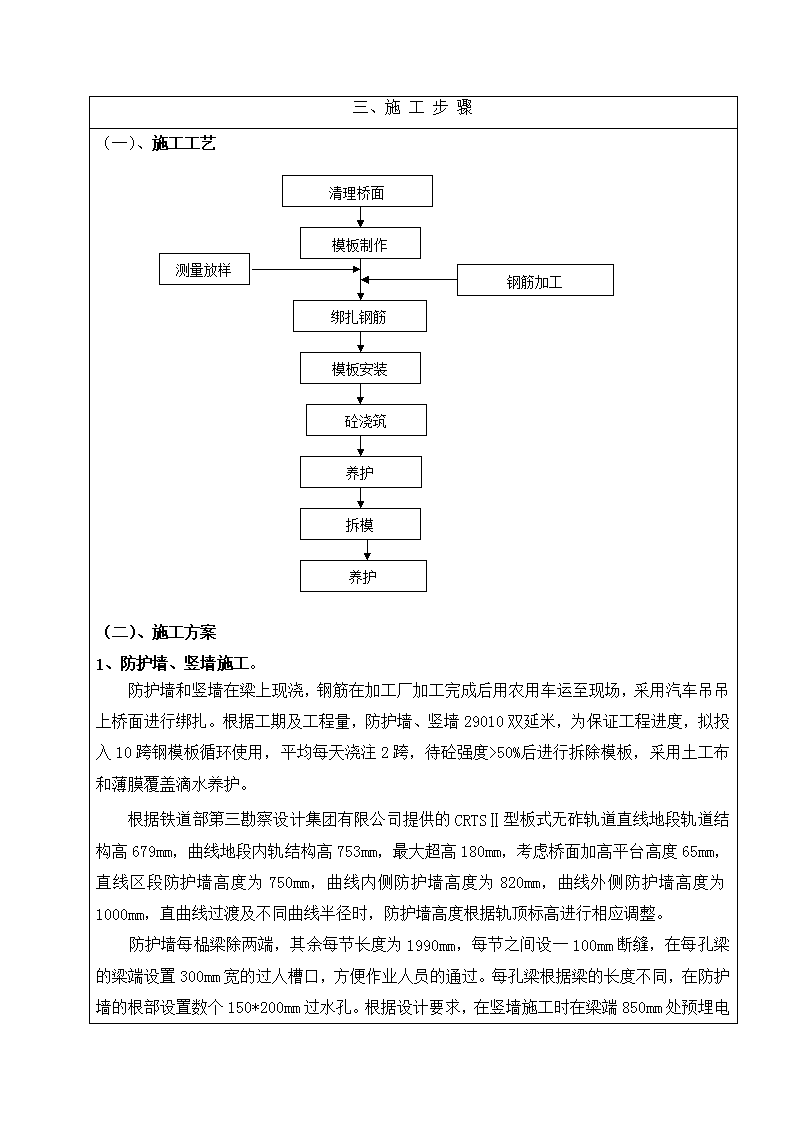

三、施工步骤(一)、施工工艺清理桥面钢筋加工模板制作绑扎钢筋模板安装测量放样砼浇筑养护养护拆模(二)、施工方案1、防护墙、竖墙施工。防护墙和竖墙在梁上现浇,钢筋在加工厂加工完成后用农用车运至现场,采用汽车吊吊上桥面进行绑扎。根据工期及工程量,防护墙、竖墙29010双延米,为保证工程进度,拟投入10跨钢模板循环使用,平均每天浇注2跨,待砼强度>50%后进行拆除模板,采用土工布和薄膜覆盖滴水养护。根据铁道部第三勘察设计集团有限公司提供的CRTSⅡ型板式无砟轨道直线地段轨道结构高679mm,曲线地段内轨结构高753mm,最大超高180mm,考虑桥面加高平台高度65mm,直线区段防护墙高度为750mm,曲线内侧防护墙高度为820mm,曲线外侧防护墙高度为1000mm,直曲线过渡及不同曲线半径时,防护墙高度根据轨顶标高进行相应调整。防护墙每榀梁除两端,其余每节长度为1990mm,每节之间设一100mm断缝,在每孔梁的梁端设置300mm宽的过人槽口,方便作业人员的通过。每孔梁根据梁的长度不同,在防护墙的根部设置数个150*200mm过水孔。根据设计要求,在竖墙施工时在梁端850mm

处预埋电缆通过预留孔。2、桥面清理在防护墙施工前,应先把桥面清理干净,清除已凿毛的混凝土,预留钢筋有锈的需进行除锈。2、钢筋场的布设钢筋场设在霞客大道桥下,利用已有的硬化场地,钢筋场占地面积500m3。原场地已通过压路机碾压平整后,用碎石找平,浇筑10cm厚的C30砼进行过场地硬化。故利用原有场地设置钢筋加工区、半成品存放区、原材料存放区、废料区、生活区。(详见场地平面布置图)3、钢筋加工防护墙和竖墙的钢筋主要有:主筋为HRB335Φ16、拉筋及纵向水平筋为Q235φ12和φ8钢筋、栏杆预埋筋为HRB335Φ12(有声屏障处为HRB335Φ16)。①钢筋下料Q235φ8盘圆先通过钢筋调直机调直。钢筋下料长度根据构件尺寸、混凝土保护层厚度,钢筋弯曲调整值和弯构增加长度等规定综合考虑。钢筋弯钩采用标准弯钩。②半成品的存放钢筋在钢筋加工区加工成半成品,半成品要存放在半成品存放区,并按照不同的规格型号分开堆放、标识清楚。其中预埋钢筋N1必须进行防锈处理,钢筋表面涂刷水泥浆。钢筋加工允许偏差和检验方法序号名称允许偏差(mm)检验方法L≤5000L>50001受力钢筋全长±10±20尺量2弯起钢筋的弯折位置203箍筋内净尺寸±3注:L为钢筋长度(mm)。③钢筋绑扎遮板钢筋由N1、N2、N3、N4钢筋组成。预埋筋N1直径为Φ12(有声屏障处为Φ16)、主筋N2直径为Φ12,N3直径φ8为水平筋、N4直径φ8为竖向拉筋。遮板主筋间距为

100mm或105mm,水平筋间距为上半部分为100mm,中间为108mm,下半部分为110mm。钢筋半成品运至预制区后,钢筋绑扎用20#铁丝绑扎牢固,采用梅花状绑扎。绑扎钢筋用的铁丝要向内弯曲,不得伸向保护层内。在钢筋交叉点处,按逐点改变绕丝方向(8字形)交错扎结,或按双对角线(十字形)方式扎结。④保护层控制主筋的保护层厚度为48mm,为了保证保护层厚度、确保主筋受力要求,采用与遮板同强度的混凝土垫块。按照构件侧面和底面每平方米4个设置,错开布设。钢筋安装及钢筋保护层厚度允许偏差和检验方法序号名称允许偏差(mm)检验方法1受力钢筋排距±5尺量两端、中间各一处2同一排中受力钢筋间距基础、板、墙±20柱、梁±103分布钢筋间距±20尺量连续3处4箍筋间距绑扎骨架±20焊接骨架±105弯起点位置(加工偏差±20mm包括在内)30尺量6钢筋保护层厚度cc≥35mm+10-5尺量两端、中间各2处25<c<35mm+5-2c≤25mm+3-1注:表中钢筋保护层厚度的实测偏差不得超出允许偏差范围。⑤预埋件安装遮板的预埋件有:无声屏障处180*240*10mm钢板,M16U型螺栓及螺母。有声屏障处430*430*10mm钢板,M24地脚螺栓及螺母,φ10钢筋网片。其中M16U型螺栓外露长度为50mm、M24地脚螺栓外露长度为100mm。预埋钢板及钢板外露部分必须进行多元合金共渗+封闭层的防锈处理。螺栓与钢筋焊接牢固,预埋钢板与螺栓之间进行点焊。

预埋件和预留孔洞的允许偏差和检验方法序号项目允许偏差(mm)检验方法1预留孔洞中心位置10尺量尺寸+100尺量不少于2处2预埋件中心位置3尺量3、模板加工及安装①模板加工遮板模板由专业生产厂家加工的定型钢模板。根据工期需要拟投入模板F1:360套、F2:45套、F4:1套、F6:15套、F7:6套。模板加工好后先对模板结构尺寸及质量进行验收合格后方可投入使用。②模板安装遮板模板运至现场后,先对模板进行试拼,试拼合格后将遮板底模按照规划好的位置摆放固定好。绑扎钢筋前要涂刷脱模剂,脱模剂用好的机油与柴油按照比例调配成的。待钢筋绑扎好后,再支立侧模。模板安装允许偏差和检验方法序号项目允许偏差(mm)检验方法1轴线位置基础15尺量每边不少于2处梁、柱、板、墙、拱52表面平整度52m靠尺和塞尺不少于3处3高程基础±20测量梁、柱、板、墙、拱±54模板的侧向弯曲柱h/1000拉线尺量梁、板、墙l/15005梁、柱、板、墙、拱两模板内侧宽度+10-5尺量不少于3处6梁底模拱度+5-2拉线尺量7相邻两板表面高低差2尺量

注:①h为柱高。②l为梁、板跨度。4、砼浇筑遮板的砼强度等级为C40,一块遮板的砼方量约为0.25m3,砼方量小,所以遮板采用多块集中预制。①混凝土及配合比为保证桥面系砼的质量,把好原材料采购关,定点采购原材料,认真做好原材料试验、配合比设计及试拌工作,认真选择外加剂,严格试验流程,合理选择水灰比,优化砼配合比设计。本遮板工程采用C40混凝土,混凝土配置有如下建议:1)砼设计强度:C402)粗骨料:建议为两级配。钢筋网最小尺寸为100mm*100mm。3)水泥、矿物掺合料、细骨料等:按《铁路混凝土工程施工质量验收补充标准》铁建设[2005]160号的规定选配。3)砼坍落度:建议为14cm~18cm4)砼缓凝时间≥10h,外加剂建议采用高效减水剂。5)拆模:为节省模板周转周期,砼浇注后立即进行锅炉蒸汽集中养护,拟48小时之内拆模,故建议砼强度在48小时以内达到设计强度的75%以上。②混凝土的运输遮板混凝土在88拌和站集中拌和,采用混凝土罐车运输到预制场。③混凝土振捣砼直接或通过简易溜槽放入模板内,人工摊平。再用振捣棒进行振捣,砼振捣采用插入式振捣棒,振捣时快插慢拔,振捣间距不超过振捣棒作用半径的1.5倍,并与模板保持10cm左右的间距。砼振捣密实、均匀,其密实均匀的标志为砼不再下沉且无气泡冒出,表面呈平坦、泛浆。砼浇筑后在砼初凝前用抹子进行抹面收光。5、养护砼初凝后及时进行养护,当温度高于5℃时,采用覆盖洒水养护,当温度低于5℃时,采用覆盖保温养护,同时,做好测温记录。6、拆模遮板砼强度达到设计强度的50%后开始拆除侧模以便周转利用,待砼强度达到75%拆除底模,用叉车将遮板转运至遮板存放区进行摆放整齐,同时,继续对成品砼进行自然养护。直到砼强度达到100%后,方可调运出场。

结构外形尺寸允许偏差和检验方法序号项目允许偏差检验方法1轴线位置基础20mm每边尺量不少于2处梁、柱、板、墙10mm2表面平整度8mm2m靠尺、塞尺测量不少于3处3高程基础±30mm测量不少于2处梁、柱、板、墙±10mm4垂直度1/1000吊线尺量5截面尺寸+20,0mm尺量不少于3处6梁、桁架的拱度+5,-2mm拉线尺量7预留孔洞中心位置15mm尺量尺寸+10,0mm8预埋件中心位置5mm尺量7、遮板安装①测量放样遮板安装前,首先由测量人员对桥面进行一次全面标高复测,每隔5米一个断面进行测量。将实测结果与桥面设计标高进行对比,大于设计桥面20mm的要对桥面局部地方进行凿除处理。同时,测量人员放出遮板的内边线,每隔5米一个点,并用红油漆做好标记。②遮板安装为了控制遮板的高度,在桥面遮板的预埋钢筋上每隔5米焊接一根防护向φ8钢筋,测量人员将遮板标高测放在钢筋上,安装时工人带上线来控制遮板的高程。工人用墨斗将测量人员测设的遮板的边线弹出来作为遮板安装的控制边线。遮板通过货车运到施工现场,现场通过1台25吨吊车将遮板吊至桥面堆放,小农用车进行运输,叉车进行安装。遮板安装前用水泥砂浆进行找平,然后叉车利用遮板预留吊点吊起遮板,在起重人员的指挥下落在桥面上,用人工将遮板调正,当高程和位置都正确后,电焊工及时将N1钢筋与遮板预留钢筋以及竖墙预埋钢筋焊接牢固。叉车归位,进行下一块遮板安装。两块遮板之间用4mm厚的三合板作为伸缩缝,等两块遮板安装好后,取出三合板,再用砂浆将伸缩缝填满。

主要附件1、设计图纸2、签到表施工负责人工程技术负责人安全员质量监督检查员交底人交底时间工段长签知班组签知签到表姓名职务日期

'