- 3.67 MB

- 13页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'大型高炉风口法兰安装、焊接及焊后热处理工艺(现场安装法)1风口中心线测量投放:测量人员在内部用经纬仪转角测量制造厂给出的各风口的竖向中心线是否垂直;用水准仪依据风口中心线标高测量制造厂给出的风口横向中心线是否水平。2风口开孔:手工切割风口圆弧,切割分两次进行,先按开口的坡口内圆线直径负20~40mm左右粗开,经检查各项技术指标均合格后方可正式开孔并配制坡口。3风口检测:3.1用挂在炉壳上的倒链将风口法兰基本就位并作临时固定。并在每个风口上设置风口检测架,风口检测架制作方法是用三段角钢L50*5焊接成一个平面三相直角检测架,尺寸依照法兰外口直径大200mm;露出法兰大100mm。测量先在外侧给出风口中心水平线,将检测架平面朝上平焊于此。由于焊接过程中产生收缩导致检测架头部标高可能变动,此时进行再次测量用手锤进行调整。3.2用钢线在检测架对称风口之间拉线绷紧,检查中心是否交于一点,若没交于一点则重新进行此工作,直至交于一点。所有检测架均要用仪器测量,达到同一标高,差值≤2mm,将风口中心投到检测架上,并用手锯刻出凹槽。通过各风口中心在检测架上刻出的凹槽,沿炉壳中心对称拉设钢丝,并通过测心架,将炉口中心投下,视钢线与炉壳中心是否汇交,确定风口开口精度。如下图所示:13

4风口法兰安装焊接:4.2焊接前准备4.2.1母材的坡口形式:选用不对称的“K”型坡口,大坡口侧在外侧,角度为45°,厚度为52mm,小坡口侧在炉内,角度为50°,厚度为26mm,钝边2mm,间隙2mm,如下图所示。焊接前坡口表面必须用风动磨光机打磨光亮。4.2.2焊条的烘烤:E5015属于低氢碱性焊条,使用前必须烘烤,烘烤温度为120~150℃,烘烤时间为1.5h,并需放在保温桶里以防止受潮。4.2.3焊接前母材预热:13

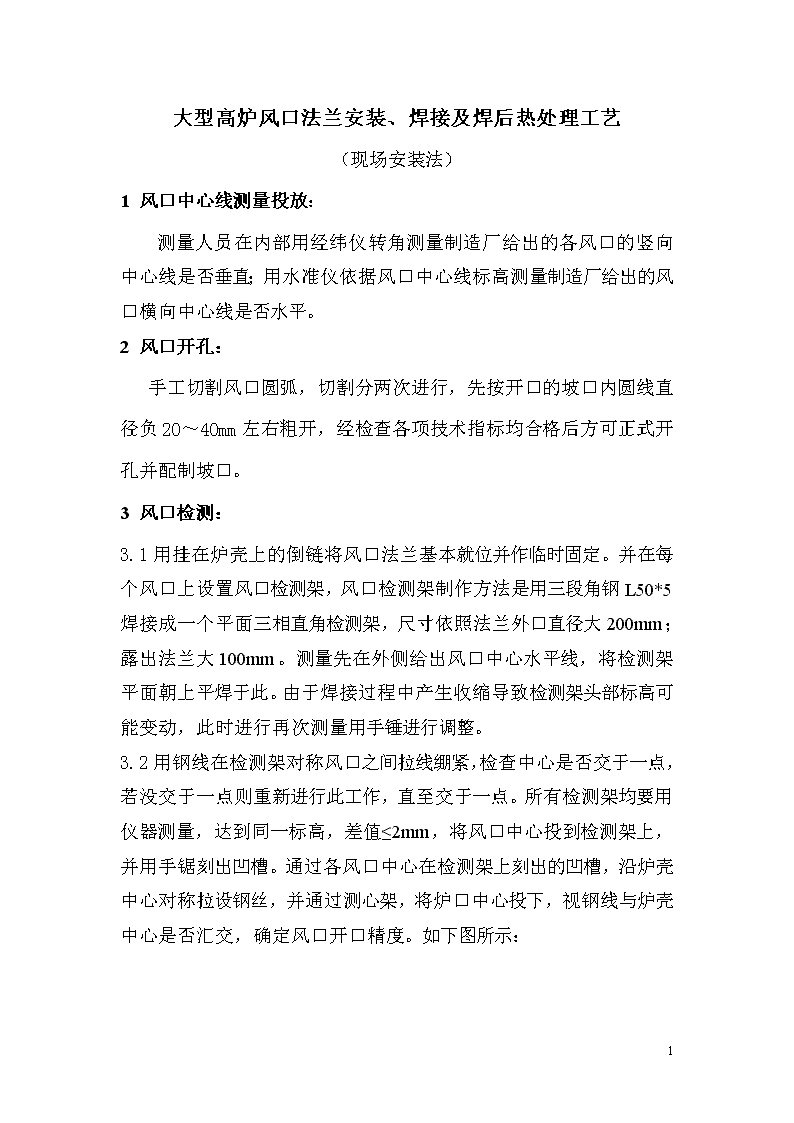

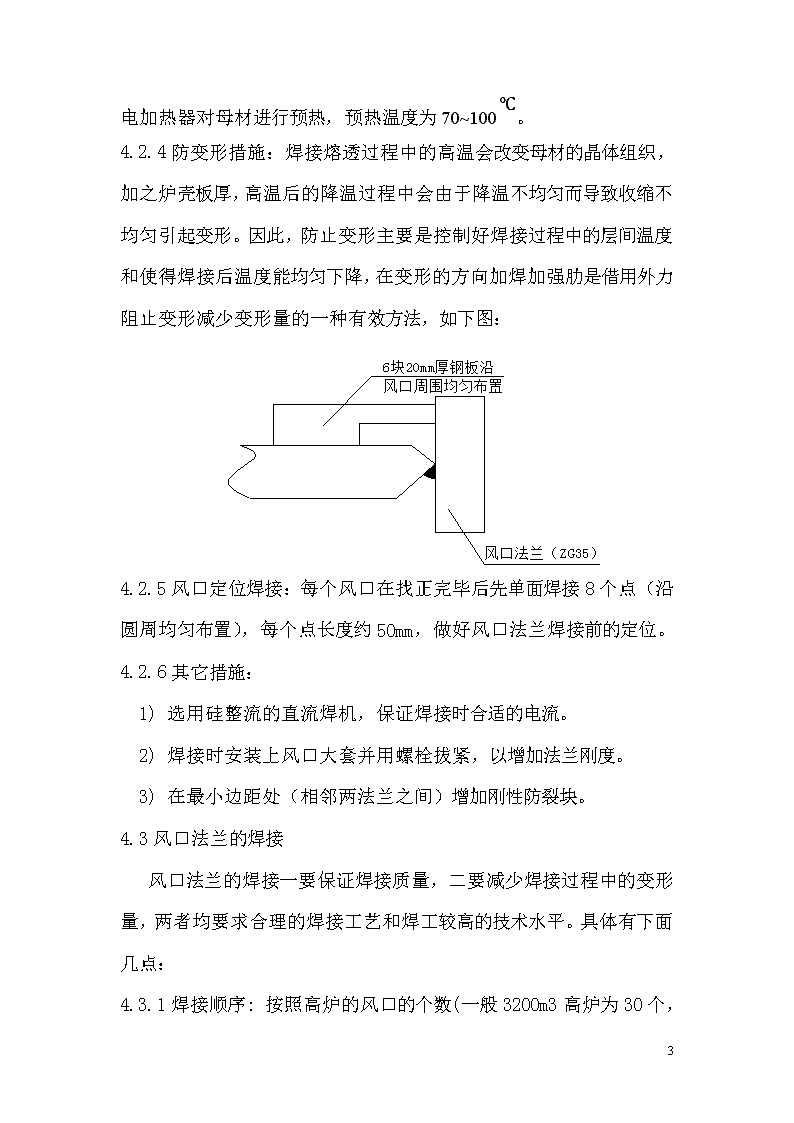

为保证母材有最好的熔透性能,焊接前选用电加热器对母材进行预热,预热温度为70~100℃。4.2.4防变形措施:焊接熔透过程中的高温会改变母材的晶体组织,加之炉壳板厚,高温后的降温过程中会由于降温不均匀而导致收缩不均匀引起变形。因此,防止变形主要是控制好焊接过程中的层间温度和使得焊接后温度能均匀下降,在变形的方向加焊加强肋是借用外力阻止变形减少变形量的一种有效方法,如下图:4.2.5风口定位焊接:每个风口在找正完毕后先单面焊接8个点(沿圆周均匀布置),每个点长度约50mm,做好风口法兰焊接前的定位。4.2.6其它措施:1)选用硅整流的直流焊机,保证焊接时合适的电流。2)焊接时安装上风口大套并用螺栓拔紧,以增加法兰刚度。3)在最小边距处(相邻两法兰之间)增加刚性防裂块。4.3风口法兰的焊接风口法兰的焊接一要保证焊接质量,二要减少焊接过程中的变形量,两者均要求合理的焊接工艺和焊工较高的技术水平。具体有下面几点:4.3.1焊接顺序:按照高炉的风口的个数(一般3200m3高炉为30个,13

首先是要求炉壳上两对称法兰同时施焊。即同时对五个风口进行焊接(这五个风口沿圆周均匀布置)。每个风口均先焊接大坡口侧4~5层,后对小坡口侧进行气刨清根并打磨光亮,再对小坡口侧焊接3~4层,然后又对大坡口侧施焊到焊满。每焊接一层都必须对焊缝及坡口进行打磨光亮后才继续施焊,并对焊接过程中的缺陷进行检查和修补。施焊时不允许间断,对每条焊缝应连续焊完。每个风口安排两个电焊工同时分道、分层施焊。焊接顺序如下图所示:4.3.2焊接方法及焊材:焊接方法选用传统的手工电弧焊。电焊机选用直流正接法。开始3层用Φ4焊条打底,中间用Φ5焊条填充,最后用Φ4焊条盖面。电焊工的技术是焊接质量保证的关键,电焊工的手法、角度、摆弧的大小等等均直接影响焊接质量,焊接时选用内“8”字手法。电焊工每焊接完成一道后必须把原来定位焊接的点用气刨清除并打磨光亮。选用J507(E5015)焊条。4.3.4焊接参数:1)电压2~23V。2)电流160~250A13

,在焊接第一层时,应选用调大电流,增加焊接的穿透力以保证焊接时把钝边熔透。3)层间温度:为了保证焊接时的层间温度,必须在焊接时用电加热器对焊缝进行伴随加热,伴随加热的温度为70~120℃,最终保证焊接质量,减少焊接变形。4)焊接完成后继续加热2h后拆除电加热器。4.3.5焊缝质量检查:风口法兰与炉壳的角焊缝要求焊透。除外观检查合格外,焊缝均采用超声波100%探伤,进行内部缺陷的检验。5焊接退火热处理:风口法兰焊接残余应力很大,按照设计要求对法兰T形接头焊缝进行退火处理。退火的目的一是消氢,二是消除内部残余应力。目前最普遍的处理方法是热时效法。5.1热时效工艺特点:自动化程度高,热处理规范参数输入温控仪后,整个热处理过程自动完成,不需操作人员管理。对不同规范的多条焊缝同时进行热处理,因而能缩短热处理施工工期。升降温平稳,加热均匀,温度控制精度高,因而热处理质量好,避免因人工手动操作不当造成温度过烧或加温不足现象。装备了电加热成套设备工作站。避免了重复进行繁杂的内部接线,加快了热处理设施安装速度。5.2选用设备:我公司在宁波#、2#高炉工程中购置了应力消除的设备--苏州吴江电热电器厂生产的ZWK型智能温控仪及LCD型履带式陶瓷加热器,并得到了有效的应用,收到了良好的效果。13

5.3工艺参数ZWK型智能温控仪序号设备名称规格型号控温点记录点外行尺寸长*宽*高(cm)数量备注1ZWK型智能温控仪ZWK-Ι180型612100*64*149台ZWK型智能温控仪主要技术参数:电偶型号:K型控温范围:0~1000℃控温精度:±1℃输出电源:380V,三相四线制输出电压:Ⅰ型220;Ⅱ型0~220V可调输出总功率:30KW~360KWLCD型履带式陶瓷加热器型号、规格及额定参数序号设备名称规格型号额定电压(V)额定功率(KW)最高工作温度(℃)发热面尺寸(mm)数量1LCD型履带式陶瓷加热器LCD-220-32220101050860*260台5.4智能温控仪及LCD型履带式陶瓷加热器操作程序:测温点陶瓷加热器固定加热器上铺设保温层电源线、热电偶、引线、补偿导线连接及确认加热升温(ZWK型智能温控仪温控)保温(ZWK型智能温控仪温控)13

冷却(ZWK型智能温控仪温控)5.5智能温控仪及LCD型履带式陶瓷加热器操作技术要点:陶瓷加热器固定:根据热处理工件将所需的履带式陶瓷电加热器用不锈钢钢丝或不锈钢带捆扎紧陶瓷电加热器,不使加热器悬离工件,以免加热器悬离部分热量传导过慢而烧坏。加热器上铺设保温层:保温材料选用80mm硅酸铝纤维针刺毯,宽度根据加热器宽度而定;保温层覆盖在加热器上面,然后用铁丝或扁钢带扎紧。加热器的引线(即导线)不能包在保温层内,以免绝缘层融化造成短路。电源线、热电偶、引线、补偿导线连接及确认:热电偶的头部应套上不锈钢头子,用点焊焊接在热处理工件上,对于一些热敏感度比较大的材料要先用乙炔枪预热至250度左右才能点焊,防止产生裂纹。热电偶采用K型镍铬/镍硅;热电偶不够长时可用补偿导线接长。补偿导线采用铜/康铜,铜线(正极)应接到热电偶镍铬导线上(非磁性),康铜线(负极)应接到热电偶镍硅导线上(磁极);每块加热器的引线根据控温点的划分相应接到控制设备上,引线与控制设备距离不够,可采用专用接长导线接长,然后接到控制设备的输出座上。下图是拧波高炉铁口框智能温控仪及履带式陶瓷加热器布置图:13

铁口框加热器固定、温控点布置及热电偶固定加热升温、保温、冷却(ZWK型智能温控仪温控):300℃以下的升温为自由升温,从300℃开始控制升温速度,升温速度≤150℃/h,升至600℃~650℃时进行保温。升温速率控制在100~150℃/h;保温时间一般按每毫米板厚2~3min进行计算,但不小于1h;50mm的钢板保温:50*2.5=125min,保温2h。32mm的钢板保温:32*2.5=80min,保温1h20min。32mm与50mm的钢板连接处保温:32*2.5=80min,保温1h20min。保温结束后开始降温并控制降温速度,降温速度控制为≤150℃/h,直到降至100℃以下时,可于静止空气中自然冷却。焊接结构件焊缝区热处理曲线13

5.6退火热处下加热要求:5.6.1为提高消除应力的效果,应有适当的加热宽度。加热器对构件焊缝两侧的覆盖范围:当板厚小于50mm时,每侧应不小于300mm,板厚等于、大于50mm时,应增加至每侧400mm。加热板以外构件两侧应用保温材料适当覆盖保温,防止产生过大的温度梯度。5.6.2加热温度、保温时间和冷却方式的一般规定:钢材牌号板厚(mm)加热温度(℃)保温时间(min)升降温速度(℃/h)冷却方式Q345设计要求≥550δ≤51mm24min/mmδ>51mm0.6t+90在温度超过400℃后δ<76mm,200δ≥76mm,115~150≤400℃在静止的空气中冷却注:t为炉壳板厚.5.6.3被加热部件的温差:1)在加热及冷却过程中,被加热件的加热部分在4500mm范围内的最大温差不得超过130℃。2)13

在保温过程中,对局部热处理在规定的有效加热范围内,被加热部分各处的最大温差一般不超过85℃。下图是宁波2#高炉风口带炉壳的工厂开孔、焊接、焊后退火热处理的照片,因宁波高炉风口带炉壳是委托五冶机修滚制的,其风口法兰的安装焊接经业主同意采取了工厂化安装.风口开孔:13

风口开孔:风口开孔:13

风口焊接:风口焊接:13

焊后热处理:13'