- 3.85 MB

- 49页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

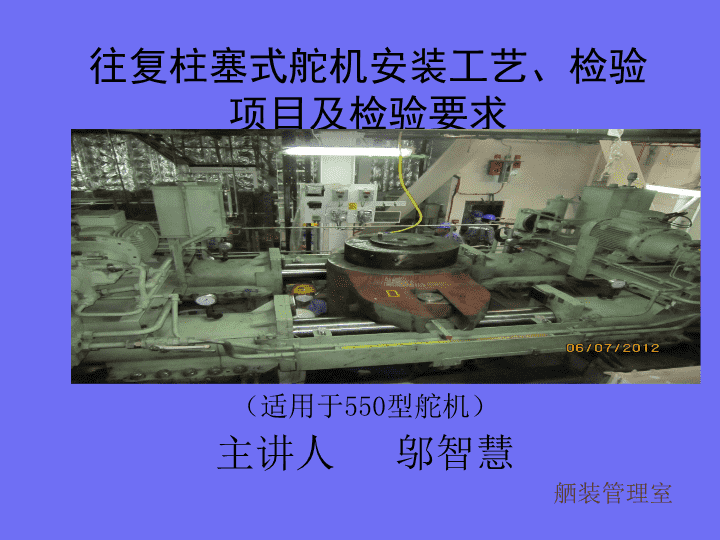

'往复柱塞式舵机安装工艺、检验项目及检验要求(适用于550型舵机)主讲人邬智慧舾装管理室

2021/6/30主讲赵伟4

主要内容一、往复柱塞式舵机的基本知识(功用、组成、结构、各零部件、运行原理)二、舵机安装工艺(含座及其附件)三、舵机报验项目(所有相关的对内项目、对外项目)四、舵机各报验项目具体检验要求

一、往复柱塞式舵机的基本知识(一)舵机简介舵机是什么?1、舵机是:舵机是船舶上的一种大甲板机械。舵机的大小由外舾装按照船级社的规范决定,选型时主要考虑扭矩大小。设计上考虑的两要点:(1)主机在MCR(最大持续稳定工况)状态下,舵角由一舷的35o转到另一舷的30o需要在28sec之内完成(2)舵杆的计算,即其直径的确定往复柱塞式舵机是:

往复式柱塞舵机只是舵机的其中一种,常见的转舵机构有滑式、滚轮式、摆缸式之分。滑式转舵机构是应用最广的一种形式,有十字头式和拨叉式。82000T散货船550型舵机采用的就是滑式转舵机构中的拨叉式。往复柱塞式舵机以上舵承来承重舵系,下舵承来定位,舵柄的压入量仅几毫米。往复柱塞式舵机可以向一舷偏转不到40度。

滑式转舵机构特点1)扭矩特性良好,承载能力较大;2)撞杆与油缸的密封采用V字型,密封可靠,具有自动补偿能力;3)油缸精加工面少;4)尺寸、重量大;5)安装、检修比较麻烦

一、往复柱塞式舵机的基本知识(二)往复柱塞式舵机功用、基本原理(1)往复柱塞式舵机功用按照驾驶人员的意图,保持或改变船舶的航向,使船舶安全驶达目的地。(提供转舵动力)目前最普遍应用操纵改变舵叶的偏转角度来达到目的(2)基本原理其原理是通过高低压油的转换而作工产生直线运动,并通过舵柄转换成旋转运动

由固定在机座上的油缸和可在油缸中往复运动的撞杆等组成,当油泵通过油管从右侧油缸吸油时,排向左侧油缸,这样撞杆就向右运动。撞杆通过拨叉与舵柄连接,而舵柄的一端又用螺母固定在舵杆上端,因此撞杆的往复运动就可以转换成舵叶的偏转

(三)往复柱塞式舵机结构简介柱塞式舵机本身结构包括油缸、底座、撞杆、拨叉、电动马达等。舵机除舵设备本身外,主要由转舵装置,操舵装置,能源和控制系统以及其它附件等组成(1)转舵装装置(或称推舵装置)包括发出转舵)力矩的执行油缸,执行电动机以及将力和力矩传递到舵柱上的传动机构

(2)操舵装置是从船舶驾驶台到舵机执行机构之间,为实现指令传送,控制舵机转向和速度,并进行信号反馈,保证舵机按照驾驶人员的意图工作的一套设备。(3)转舵执行机构需要的能源,为准确完成舵机的各项工作,需要有各种控制元件和辅助设备组成的完整的工作系统,它包括输出力和力矩控制、方向控制、速度控制和信息反馈装置等(4)其它附件有舵角指示器,压力表,温度表等。

二、往复柱塞式舵机安装工艺(一)所需工具工装砂轮机、水平梁、调整螺钉、临时支撑座、塞尺(100mm,200mm各一把)、大圆规、拂配平板、内径千分尺、外卡、圆规、风钻或磁吸钻、空心钻头、洋冲、直角尺、扭力扳手、增力倍器、百分表(二)所需图纸名称《船内舵机安装及调整要领》(厂家供)、《舵机安装图》、《舵系安装图》、《舵机侧撑组件》、《舵机座架》(三)安装工艺

1、舵机座架装焊(1)装焊前条件初拉线之后,舵系的中心可以确定(2)装焊a根据图纸要求,将舵机座架吊进舵机舱内,并初步对好船体加强。b测量实物挂舵臂高度与舵叶高度,根据图纸要求确定舵机座架的高度,切割座架余量后(有30mm的余量),开坡口并修磨光顺。c按照轴舵系拉线照光调整好的的舵系中心,调整舵机座架前后、左右位置,报验船东后即可点焊固定,装焊座架。

2、舵机安装(倒胶形式)(1)安装前条件a当舵机座安装和舵杆舵柄拂配经船级社认可后,舵机才能开始安装。b环氧树脂的准备C金属楔块拂配的准备如果使用金属楔块拂配,在舵机座的上表面需机械加工一个从中心向外倾斜约0.3度的斜面,金属楔块的厚度推荐为20~30mmd水平校中准备(用顶丝)推荐制作4套牢固的细牙调整顶丝并烧焊在舵机座上,这些顶丝用于舵机对中调整和最终调节后的锁紧。

(2)安装舵机准备工作(1).按舵机安装图所示尺寸,在舵机座面板上划出舵机四油缸中心线,并找出地脚螺栓孔的中心线,按此中心线划出环氧垫片灌注所需磨去座面油漆的位置,磨去油漆,并涂防锈油防锈(2.)清洁舵柄滑槽并涂润滑油脂,注意检查并消除碰撞的毛刺或锈迹。

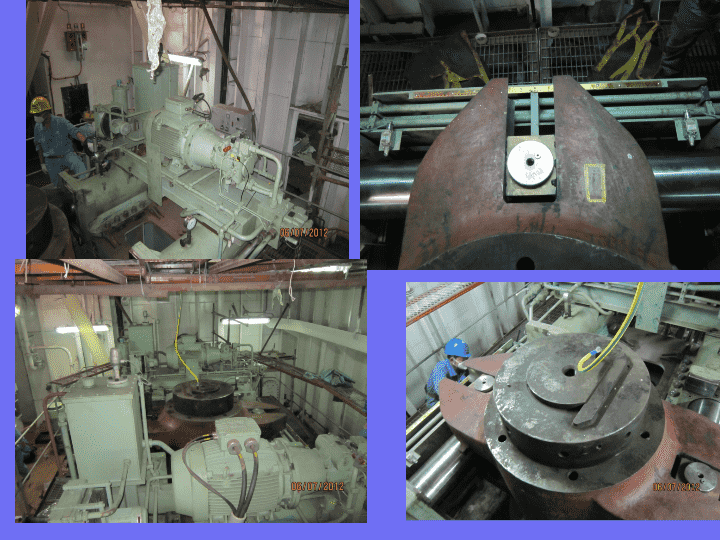

3舵机船上组装(1.)把同一柱塞油缸组吊起并引导柱塞销进入舵柄滑槽,此时应将油缸底座的高低顶丝旋出,至舵机座面上,注意左右油缸的高度应基本一致,并使柱塞在舵柄叉口上下间隙相等,可用内卡和钢尺测量,一般要求上部距离大于下部距离约为0.5mm(H上-H下=0.5mm)(2.)初步测量并调整(用起重葫芦拉)前后油缸外端部圆盖板上的中心点间距为1400mm,两柱塞销中心距舵叉滑槽内端面基本一致。油缸底座边与基座边大致平行。然后装焊油缸的前后左右调整顶丝座。前后顶丝座必须装于从船中数第一和第二个螺栓孔中间(祥见顶丝布置图),左右顶丝座可装于外侧的止推器位置上(件6)。顶丝座每只肘板只需要两大点焊则可(焊脚6△20

(3)在四油缸填料盖座上平面的中心线上,有3个洋冲点,检查中间的洋冲点是否与端面等距(如不等距应适当修正或重新打出)。用专用高低脚圆规,以舵杆中心检查调整舵机横向和纵向距离,先调整至“oe”=“of”,然后调整“ea”=“eb”,“fc”=“fd”,最后调“oa”=“ob”=“oc”=“od”。或全部测量记录所测数据综合分析后进行调整。允许公差±0.50

(4)用工字尺(2米)放于油缸上部泵组支撑臂平面,测量并调整前后油缸与平尺的间隙,使其<0.08mm。然后前后油缸组外侧端部圆盖中心距离为1400±1mm,左右两数差值≤0.50mm然后安装油泵组,泵组的定位销孔要对齐后安装定位销,然后上紧联接螺栓

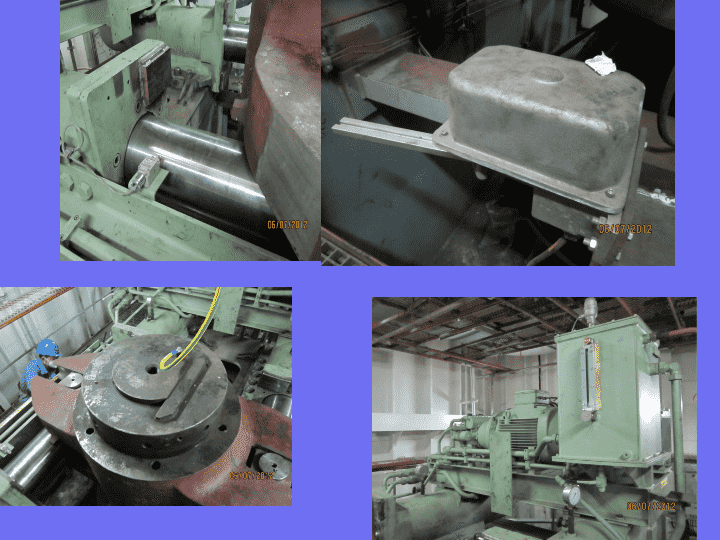

(5)检查油缸组纵向平行,检查两个柱塞间距离尺寸“G”和“H”,使G-H≤±0.5mm。测量方法:用1.5米的钢尺立放于前后两柱塞上(如2米平尺能放下的更好),用角尺柄部靠与其上,钢尺向下靠于柱塞内侧圆弧,其接触点即是测量点,用细色笔做出标记。四个测量点找出后,用内径千分尺测量“G”和“H”。测量方法2:用特制的磁吸表座驳接一光杆(约1150mm)用百分表测量两个油缸柱表面,测的G、H点的差值

(6)调整油缸组横向平行度有两种方法方法一拆下填料函上的[形槽,用平尺紧贴住两个填料函盖面,(其面上的油漆应除去)校准缸组横向平行度,用塞尺检查0.05应插不入,见图8和9。方法二如不能拆下填料函上的[形槽,则需加工出四块平板(平板必须厚度一样),将平板用螺栓压紧在[形槽上,用平尺紧贴两个平板平面校准缸组横向平行度,用塞尺检查0.05应插不入。如图7的右侧测量符合要求后,将平尺放于左侧测量,如间隙超过0.10mm,则说明图9的A、B尺寸不相等,此时应将测量数据记录下来,待下一步的测量后再作调整。用90°角尺检查柱塞和填料函盖端面的垂直度,上下均要检查,如不垂直,可利用高低顶丝调整。

(7)在前后柱塞销顶上分别旋入带中心点的工装螺塞(该两螺塞上部圆柱直径和高度应一致)在四油缸填料盖中心线上用压板压紧一测量用的延长板,延长板中心线与油缸中心线对齐。用内径千分尺测量延长板至工装螺塞外圆,得油缸间距尺寸,C和F”、E和D”(其差值要求:A=C+DB=E+F,“A”和“B”相等,C-F=0.05mmD-E=0.05mmA-B=0.1mm)工装螺塞和延长板见下图所示。延长板四件厚度一致,应同时在磨床上磨出。然后在两平面上划出中心线。

(8)通过油缸底座的调整螺钉调节同一柱塞油缸组的高度Z,如图12所示,即舵柄上表面到柱塞表面最高点的距离应相等,Z1=Z2=Z3=Z4,各值之差必须在0.15mm范围内,测量时,应注意水平尺的摆放必须在同一侧,测量点距油缸端面应保持一致。(9)用塞尺检查滑块(L-O)的间隙,对于同一个油缸单元,滑块(L和M,N和O)的间隙应该在同一边,如图10所示。2.舵机座钻孔与舵机侧撑座装焊

3舵机座钻孔与舵机侧撑座装焊(1)舵机组调整至符合工艺要求后,可进行唛孔并钻孔,钻孔前应检查所有顶丝有无松动,如松动应稍顶紧,钻孔可采用磁吸钻或取芯钻头进行现场钻孔(无需移开舵机),钻好第一个螺栓孔后,检查螺栓孔是否有偏差,确认无误后再进行钻第二,以至将所有螺栓孔钻完。(2钻完螺栓孔后,进行舵机侧撑座的装焊,利用单臂调整螺栓作为舵机微调顶丝(前后的调整顶丝暂不拆除)。

4舵机报验及倒胶(1)按照舵机调整工艺要求重新调整各项数据,符合工艺要求后,提交报验,报验合格后即可移除舵机临时调整顶丝,然后按照“灌胶围栏偏铁布置及制作图”,如图13所示,预先装上围栏扁铁.(2)在环氧树脂服务工程师的指导下,进行灌胶前的清洁工作和海绵的布置以及螺柱孔的填塞工作,提交清洁报验后,测量环境温度,然后进行环氧树脂的灌注(3)灌胶后32~48小时后(视当时环境温度而定),待环氧树脂完全固化,取出样品,进行环氧树脂垫片硬度检验,合格后即可进行舵据。机地脚螺栓的安装及上紧,即按照厂家提供的舵机地脚螺栓扭紧力进行紧固,重新复核各项数据

5.舵机侧撑垫块拂配与报验舵机地脚螺栓紧固后,即可出数加工侧撑垫块,接着对侧撑垫块进行拂配,拂配达到报验要求(蓝点接触面积25X25cm2至少有3点以上)后即可在油缸推力方向侧面打入垫块.6舵机完整性安装后续工作:(1)进行随机油管的安装(注意油管的清洁),装上原拆下的机械止挡[形槽,安装舵角发讯器和舵角指示器

(2)舵机能运转后,将舵机转至左右37°舵角位置,根据图14箭头(较大的箭头)的指引安装楔块2,并记录楔块2在止挡[形槽的位置,用色笔划出标记线,用塞尺检查楔块2与舵叉侧面的间隙,如其中一端间隙较大,则适当移动楔块,重新转舵进行调整,直至前后均无间隙为止(﹤0.05mm),此时划出标记线,前后加5mm后进行机加工切割(3)将切割后的楔块放入止挡槽内,按上述方法试验,调整至合适位置后点焊于止挡槽上(4)小心转动舵机至左右37°舵角位置,检查机械上的挡块是否起作用,同时放入舵叉端的锁紧件,检查挡块5柱塞销端是否还有间隙,如无间隙应适当加工至2mm间隙。

(5)安装锁紧件(现场号孔,钻孔,攻牙后安装)。(6在止挡块和舵叉侧面涂上防锈油。在舵机厂家指导下进行舵机的试验调整。

三、往复柱塞式舵机报验项目(一)舵机座架装焊(二)舵机对中(三)舵机浇筑环氧垫片(四)舵机地脚螺丝拉紧(五)舵机测撑垫片拂配(六)舵机完整性报验

四、往复柱塞式舵机报验项目检验标准(一)舵机座架装焊1舵机座定位时要保证座面水平,不水平度≤2mm/m。2点焊与焊接必须按顺序进行,防止变形。(二)舵机对中1.调整舵杆中心到滚轮中心距离差值应≤0.5mm。2调整两柱塞的纵向平行度,测量其差值应≤0.5mm。3调整油缸横向平行度,用平尺紧贴前后填料函,塞尺检查0.05mm插不入。4测量滚轮中心到四油缸填料盖板面距离,对角线差值应≤0.5mm,前后差值应≤0.1mm.

5测量舵柄上平面到柱塞最高点的高度,其四角差值应≤0.15mm.6.测量舵杆中心到四油缸洋冲点的距离,其差值应≤0.5mm。(三)舵机浇筑环氧垫片舵机底座倒胶固定清洁舵机座架面板及舵机底座表面,去除油脂、锈斑、油迹等杂质。按图纸要求安装围边扁铁并点焊固定,将海绵条塞进围边扁铁内面,并在每个地脚螺栓孔塞进黑胶条。在厂家的指导下,测量环境温度符合工艺要求,进行环氧树脂的混合搅拌及浇注。硬度要求巴氏硬度>35抗压硬度.93N/mm2

环氧树脂硬度满足工艺技术要求。.环氧树脂凝固时间必须保证48小时以上(四)舵机地脚螺丝拉紧用扭力扳手拉紧拉力扭矩是635n/m(五)舵机测撑垫片拂配蓝点接触面积必须达到25X25cm2内有3点以上,,接触面积不少于70%垫片上平面四周允许0.05mm深、长度10mm塞尺的空间一处(六)舵机完整性报验检查附件的完整性(舵角发讯器、反馈装置的安装正确与否,柱塞杆V型密封圈的安装)

对舵机的基本技术要求根据《钢规》《solas》的要求,对舵机的基本技术要求1必须具有一套主操舵装置和辅操舵装置或者主操舵装置有两套以上的动力设备,当其中之一失效时,另一套应能迅速的投入工作.主操舵在最深航海吃水和最大营运航速下,在不超过28S从一舷35度至另一舷30度.辅操舵装置在一半的最大营运航速下(不小于7Kn)在不超过60S下从一舷15度至另一舷15度2主操舵装置在驾驶室和舵机室都设有控制器3对舵柄处舵杆的直径大于230mm的船应在45S

内向操舵装置提供的替代动力源4操舵装置应设有有效的舵角限位器5对10000以上的船舶当发生单项事故时,在45S内须重新获得操舵能力6对能被隔断,由于动力源或外力作用能产生压力的液压系统任何部位均需设有安全阀

EndThanks

人有了知识,就会具备各种分析能力,明辨是非的能力。所以我们要勤恳读书,广泛阅读,古人说“书中自有黄金屋。”通过阅读科技书籍,我们能丰富知识,培养逻辑思维能力;通过阅读文学作品,我们能提高文学鉴赏水平,培养文学情趣;通过阅读报刊,我们能增长见识,扩大自己的知识面。有许多书籍还能培养我们的道德情操,给我们巨大的精神力量,鼓舞我们前进。

'

您可能关注的文档

- 钢结构制作焊接安装工艺

- 本工艺标准适用于钢网架结构高空散装法,高空滑移法或地面拼装总体吊装(提升)等安装工艺

- 锅炉受热面安装工艺标准

- 拉西瓦水电站封闭母线安装工艺分析

- 浮法玻璃生产线设备安装工艺的几个问题

- 钢网架结构安装工艺标准

- 室内燃气管道安装工艺资料

- 油烟管道安装工艺

- 黔中枢纽金属结构制作安装工艺指导书

- 室内散热器组对与安装工艺大全

- 内衬塑钢管安装工艺

- 大跨度阳光板幕墙安装工艺的综合改进与应用

- 共用电视天线系统安装工艺标准

- s700k-c型转辙机安装工艺设计工法word版

- 芬兰产250t大型转鼓碎浆机施工安装工艺

- 通风机安装工艺标准(410—1998)

- 预制外墙板安装工艺标准

- 106曳引电梯机房曳引装置及限速器装置安装工艺标准