- 98.50 KB

- 7页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'中国电子系统工程第二建设有限公司技术资料—暖通工艺标准中国电子系统工程第二建设有限公司玻镁风管安装工艺标准(QB ×××-2009)编制人:于仲海审 核:批 准:时 间:第7页,共7页

中国电子系统工程第二建设有限公司技术资料—暖通工艺标准玻镁风管安装工艺标准1 适用范围 整体普通型玻镁风管可应用于各类工业与民用建筑的地下室、车库、厂房以及人防工程等的中、低压通风及防排烟系统工程。本工法适用于该风管的安装。2 施工准备2.1设备材料的准备风管安装前必须对材料进行送检,取得合格检验报告后方可安装,安装前还应对其外观进行质量检查,按设计图纸核对风管尺寸,清除其内、外表面粉尘及管内杂物。2.2施工工具的准备2.2.1安装工具:切割机、电焊机、手电钻、冲击钻、台钻。2.2.3检测测量工具:卷尺、水平尺、线坠。2.3施工条件的准备2.3.1工程施工图纸及相关审图记录的准备。2.3.2非金属材料风管进场材料检验批表格的准备。3 施工工艺3.1工艺流程支吊架制作→支吊架安装→风管排列法兰连接→风管安装→部件安装→漏光及漏风检测→复核检验3.2 支吊架制作3.2.1确定标高:按照设计图纸并参照土建给出的基准线找出风管底标高,结合管线综合布线图作合理布置,最终确定风管系统标高及走向。3.2.2设置支吊点:标高确定后,按风管所在空间位置及周围环境,确定风管支吊、托架型式及支吊点设置位置。设置在钢筋混凝土上的支吊点型式主要采用有膨胀螺栓法固定(单胀管式胀锚螺栓),风管边长≤1250mm采用不小于M10膨胀螺栓;风管边长>1250mm采用不小于M12膨胀螺栓,同时膨胀螺栓质量应符合国家标准要求。第7页,共7页

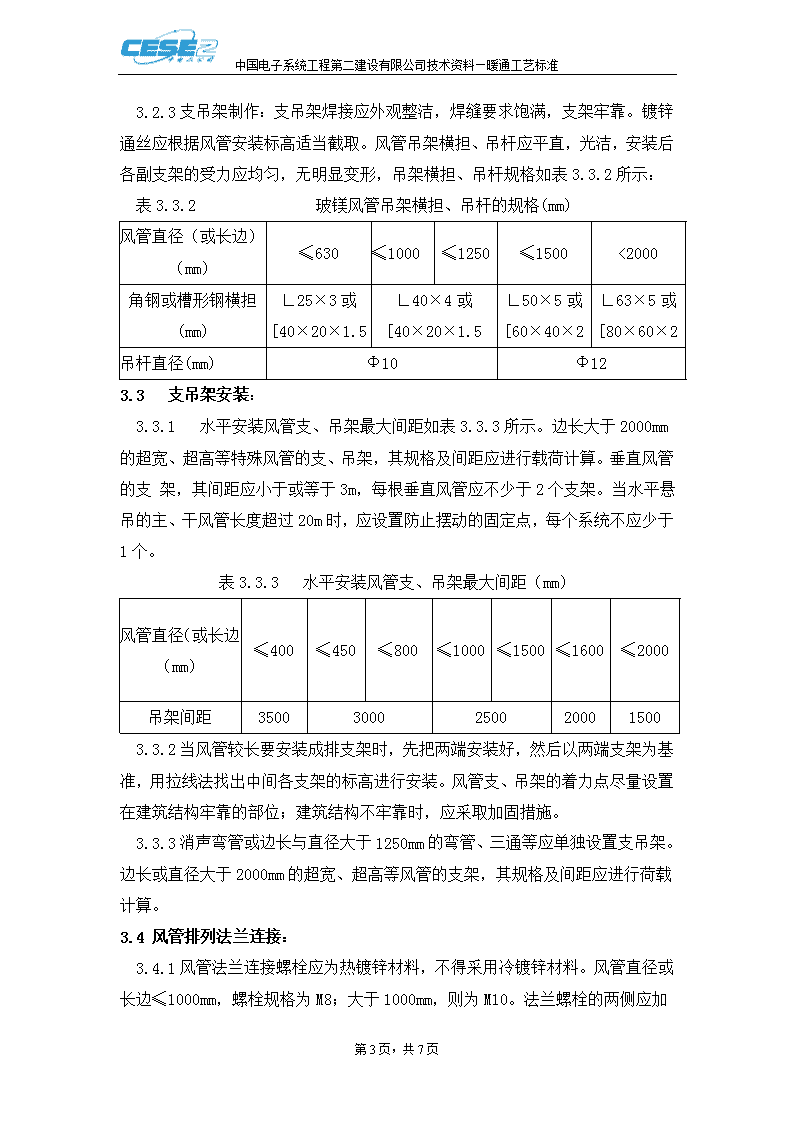

中国电子系统工程第二建设有限公司技术资料—暖通工艺标准3.2.3支吊架制作:支吊架焊接应外观整洁,焊缝要求饱满,支架牢靠。镀锌通丝应根据风管安装标高适当截取。风管吊架横担、吊杆应平直,光洁,安装后各副支架的受力应均匀,无明显变形,吊架横担、吊杆规格如表3.3.2所示:表3.3.2 玻镁风管吊架横担、吊杆的规格(mm)风管直径(或长边)(mm)≤630≤1000≤1250≤1500<2000角钢或槽形钢横担(mm)∟25×3或[40×20×1.5∟40×4或[40×20×1.5∟50×5或[60×40×2∟63×5或[80×60×2吊杆直径(mm)Φ10Φ123.3 支吊架安装:3.3.1 水平安装风管支、吊架最大间距如表3.3.3所示。边长大于2000mm的超宽、超高等特殊风管的支、吊架,其规格及间距应进行载荷计算。垂直风管的支架,其间距应小于或等于3m,每根垂直风管应不少于2个支架。当水平悬吊的主、干风管长度超过20m时,应设置防止摆动的固定点,每个系统不应少于1个。表3.3.3 水平安装风管支、吊架最大间距(mm)风管直径(或长边)(mm)≤400≤450≤800≤1000≤1500≤1600≤2000吊架间距350030002500200015003.3.2当风管较长要安装成排支架时,先把两端安装好,然后以两端支架为基准,用拉线法找出中间各支架的标高进行安装。风管支、吊架的着力点尽量设置在建筑结构牢靠的部位;建筑结构不牢靠时,应采取加固措施。3.3.3消声弯管或边长与直径大于1250mm的弯管、三通等应单独设置支吊架。边长或直径大于2000mm的超宽、超高等风管的支架,其规格及间距应进行荷载计算。3.4风管排列法兰连接:3.4.1风管法兰连接螺栓应为热镀锌材料,不得采用冷镀锌材料。风管直径或长边≤1000mm,螺栓规格为M8;大于1000mm第7页,共7页

中国电子系统工程第二建设有限公司技术资料—暖通工艺标准,则为M10。法兰螺栓的两侧应加热镀锌垫圈并均匀拧紧,螺母应在同一侧。法兰端面应平整、高度整齐。安装中途停顿时,应将风管端口封闭。3.4.2为保证法兰接口的严密性,法兰之间应有垫料。防排烟风管法兰垫料应选用不燃材料。法兰连接时,把两个法兰先对正,穿上几条镀锌螺栓并戴上螺母,暂时不要上紧。然后用尖状物塞进穿不上螺栓的螺孔中,把两个螺孔撬正,直到所有螺栓都穿上后,再把螺栓拧紧。为了避免螺栓滑扣,紧固螺栓时应按十字交叉逐步均匀地拧紧。连接好的风管,应以两端法兰为准,拉线检查风管连接是否平直。风管法兰及系统安装如图3.3.4-1、图3.3.4-2所示。 图3.3.4-1 风管法兰连接及吊架设置 图3.3.4-2 风管系统安装3.5 风管安装:3.5.1风管接长吊装:根据施工现场的情况,可以把风管一节一节地放在支架上逐节连接,也可以在地面连成一定长度,然后采用整体吊装法就位。边长或直径大于1250mm的风管吊装时不得超过2节,边长或直径小于1250mm的风管组合吊装时不得超过3节。风管放在支吊架上后,将所在托盘和吊杆连接好,确认风管已稳定牢固,才可以解开绳扣。3.5.2风管分节安装:对于不便悬挂滑轮或因受场地限制,不能进行吊装时,可将风管分节用绳索拉到脚手架上,然后抬到支架上对正法兰逐步安装。3.5.3风管系统的主风管安装完毕后,尚未连接风口和支管前,应以主干管为主进行风管系统的严密性检验。3.6部件安装:第7页,共7页

中国电子系统工程第二建设有限公司技术资料—暖通工艺标准3.6.1 风管各类部件及操作机构应能保证其正常的使用功能,安装在便于操作的部位。部件与整体普通型玻镁风管连接主要采用法兰连接,由于用该风管的法兰宽度比国标部件的法兰宽,所以部件要根据与其连接的风管规格进行法兰放大,与风管法兰相对应。同时,部件法兰螺栓孔规格和间距也应和风管保持一致。3.6.2部件和风管的内径尺寸存在一定的偏差,防火阀、调节阀等部件的活动配件的活动范围不能超过其法兰边沿,以免与风管相碰。3.6.3各部件安装应设独立支吊架,其重量不能由风管承担,与风管连接前应做动作试验。3.6.4风口直接安装在风管上时,小于300mm×300mm的风口孔可以直接在风管上取孔;大于300mm×300mm的风口孔洞要与风管同时制作成型,形成一个整体,不得在风管上直接取孔;同时要求风口孔洞四周设置大于50mm宽的加固边沿,其厚度根据风口孔洞的规格参照同规格的风管法兰选取。3.6.5风口与主风管间通过短管连接时,不允许在风管上直接取孔。应在制作主管时预留带法兰的插接三通口,风口短管的一端与该三通口连接,另一端与风口连接。3.6.6固定风口用的自攻螺丝应为镀锌制品,且风口安装前,应将风口擦拭干净,其风口边框用胶带粘贴,并注意成品保护。3.7 严密性检测风管的严密性采用漏光检测方法,主要是检查法兰连接处,风管本体是不允许有漏光点。中压系统风管在漏光检测合格后,对系统抽检20%进行漏风量检测。试验方法应严格按照国家规范GB50243-2002进行。3.8复核检验:风管系统安装完毕后应对其复核,并经监理或建设单位有关人员核验合格后,方可进入下道工序。4 质量标准4.1 制作与安装施工质量必须符合《通风与空调工程施工质量验收规范》GB50243-2002、《通风管道技术规程》JCJ141-2004和《玻镁风管》JC/T646-2006的相关规定。第7页,共7页

中国电子系统工程第二建设有限公司技术资料—暖通工艺标准4.2材料材质应符合相关要求和规定。玻璃纤维布应采用中碱或无碱的,不得使用高碱玻璃纤维布。4.3风管的规格、尺寸必须符合设计要求,管道及配件不得扭曲,内表面应平整光滑、外表面应整齐美观,厚度均匀,且边缘无毛刺,不得有返卤、严重泛霜和气泡分层现象。4.4 法兰与风管或配件应形成一个整体,并与风管轴线成直角。5 成品保护及安全环保措施5.1成品保护5.1.1成型风管应存放在宽敞、避雨雪的仓库、棚中,并置于干燥防潮的垫架上,按系统、规格和编号堆放整齐,以避免相互碰撞造成表面划伤,要保持所有产品表面的光滑、洁净。风管长时间未安装,应用塑料薄膜包口。5.1.2吊运、安装风管及配件时要先按编号找准、排好,然后再进行吊运。吊装作业时严禁使用钢丝绳,一般采用软质麻绳捆绑。5.2安全环保措施5.2.1在施工过程中严格遵守国家和地方政府下发的有关环境保护的法律、法规和规章,加强对施工材料、废水、生产生活垃圾、弃渣的控制和治理,遵守废弃物处理的规章制度。5.2.2 施工场地和作业限制在工程建设允许的范围内,施工场地要整洁文明。5.2.3 设立专用排水沟、集水坑,对废水、污水进行集中无害化处理。5.2.4 优先选用先进的环保机械,采取有效的消声措施来降低施工噪音,同时尽可能避免夜间施工。 6 施工注意事项6.1施工时的质量问题风管及部件安装前,首先检查吊、支架是否牢固,有无脱落的危险,吊装就位后应用正式吊、支架定位,不准用铁丝等临时绳索固定。6.2施工时的安全问题6.2.1 操作人员均应戴手套、口罩、防尘帽等保护用品,不得吸烟或存明火设备及易燃、易爆物品。电焊工必须持证上岗。第7页,共7页

中国电子系统工程第二建设有限公司技术资料—暖通工艺标准6.2.2 进入施工现场不得穿拖鞋、硬底鞋、高跟鞋,高空作业必须系好安全带。6.2.3 使用电气设备,电动工具有可靠的保护接地措施,各电气设备电源箱必须配备漏电保护器。6.2.4 使用人字梯必须紧固,距梯脚400~600mm处要设立拉绳,防止劈开。使用单梯上端要绑牢,下端应有人扶持。6.2.5 吊装风管时,严禁人员站在被吊装风管下方,风管上严禁站人。7 相关记录表单7.1风管及部件制作(非金属、复合风管)检验批质量验收记录7.2风管系统安装检验批质量验收记录7.3风管漏光检测记录8 相关参考文件8.1GBJ19-87《采暖通风与空气调节设计规范》8.2GBJ304-88《通风与空调工程质量检验评定标准》8.3GB50243-2002《通风与空调工程施工及验收规范》第7页,共7页'